高通量管换热器在乙苯装置中的应用

郭晓园

(中国石化工程建设有限公司,北京 100101)

乙苯作为一种重要的芳香族有机化合物,主要用途是作为生产苯乙烯的中间体,进而生产苯乙烯均聚物以及含苯乙烯的共聚物。近年来,随着全球苯乙烯衍生物需求增速加快,对苯乙烯及乙苯的需求持续扩大。为满足国内日益增长的乙苯需求,研究乙苯装置的工艺设计优化具有重要意义。

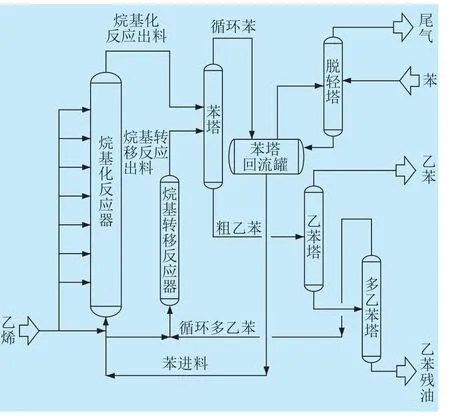

大型乙苯装置通常以乙烯为原料,通过乙烯和苯的液相烷基化反应生产乙苯和多乙苯。该反应为强放热反应,反应热通过发生蒸汽和苯精馏塔热进料的形式进行回收。乙苯精馏系统所需热量由高压蒸汽提供,各精馏塔塔顶气相通过发生低压蒸汽的形式回收热量[1]。大型乙苯装置典型工艺流程见图1。

图1 大型乙苯装置典型工艺流程

1 乙苯装置的节能降耗途径

乙苯装置工艺中,包括烷基化反应热的撤除、苯/乙苯及多乙苯的分离等工序,需要大量换热设备。由于装置规模较大,换热设备的热负荷较高,其换热效果的好坏直接影响装置的能耗。通过强化传热以提高换热设备的换热效率,实现整个装置换热网络的能量优化,是降低乙苯装置能耗的重要途径。

通常,提高换热器的传热系数,增加换热通量是最有效的强化传热手段。高通量管是一种强化传热管,采用特定的喷涂设备,利用粉末冶金工艺在普通换热管表面烧结一层特定结构的多孔金属涂层,通过增加换热面上的汽化核心提高传热系数[2]。乙苯装置中苯/乙苯分离塔是装置的用能及产汽大户,因此在工程设计中苯/乙苯塔塔顶冷凝器及塔釜再沸器采用高通量管换热器提高传热效率,以降低装置能耗,节省操作费用。

2 高通量换热器的工艺特点和传热机理

2.1 高通量管换热器工艺特点

高通量管换热器[2-5]是利用各种型式的高通量管制造的不同结构类型的管壳式换热器,传热效果大幅提升,实现了强化传热。高通量管换热器可广泛用于强化沸腾或冷凝传热过程,满足较大负荷的换热需求,显著提高换热效率。另外,由于高通量管可以在光滑表面覆盖多孔层,从而在实际运用中可根据不同强化需求加工为管内多孔表面或管外多孔表面。

具体来说,高通量管换热器传热特点主要有以下几方面:

1)传热温差小。研究发现,液体在高通量管中以薄液膜形式传热和汽化,大量汽化核心的存在使气泡曲率半径增大,在相同热负荷下传热温差仅为普通表面的1/7~1/4。特别是在0.6~1.0℃传热温差下即可开始沸腾,且小温差下的强化效果更为明显,因此,高通量管可广泛用于生物和医药工程中不宜高温沸腾的物料场合。

2)传热系数高。有研究认为,在高通量管传热过程中,由于始终保持泡核沸腾状态,给热系数为光管的3~8倍,所以提高了沸腾设备的总传热系数,有效减少了热能损耗。对于相同的换热面积,整体换热效果和热负荷均有较大提升。

3)防结垢能力强。高通量管是多孔表面管,最大优势是流体在多孔表面的循环量为光管的10~15倍,大量液体循环对换热管表面起到了清洗作用,与光管相比抗污特性更强,且不易结垢。高通量换热管的强化传热使沸腾侧传热系数提高,管壁温度降低,介质不易发生结焦,适用于热敏性物料。同时,由于污垢颗粒的直径远大于高通量管表面多孔层的孔径,可有效阻止污垢颗粒进入多孔层。毛细作用还可以使管壁保持湿润状态,有效避免了烧干结垢。

4)临界热负荷高。高通量管的临界热负荷比光管高1.5~2.0倍,从而大幅提高了热能利用效率。

5)性价比高。高通量管的使用大幅提高了传热效率,使设备体积减小,因而在降低设备投资的同时,减少了建设费用。

6)节能。因传热效率高,在设计及操作中可适当降低加热蒸汽的品质,合适位置也可采用低温热源加热,减少能量消耗,实现节能目标。

2.2 强化沸腾机理

根据沸腾传热原理[6-7],液体沸腾状态下的传热速率与传热面产生气泡的速度密切相关。高通量管强化沸腾主要通过形成大量人造汽化核心,增加气泡成核速度来实现。利用在普通换热管内表面增涂具有微孔结构和相互连通的多孔金属涂层,形成人造汽化核心,极大地加速了气泡成核速度。由于多孔层互相连通,在气泡增大和溢出的同时,受到虹吸作用的影响,加速局部液体的扰动,产生整体对流传热。高通量管的沸腾传热可通过多孔隧道内的液膜和壁面之间形成的对流传热、薄膜蒸发及整体对流3种形式同时进行。

实验发现,不仅在初始起泡阶段,高通量换热管比光滑表面提前发生起泡,且起泡位置遍布整个表面。在沸腾阶段,光滑表面气泡稀疏,单个气泡体积大,而高通量管表面形成大量汽化核心,沸腾剧烈,气泡细密,效率明显高于普通换热管,更有利于介质的传质传热。

2.3 强化冷凝机理

根据格雷高里戈效应[6-7],通过加强冷凝液膜疏导,减小冷凝液膜厚度,可以有效强化冷凝传热。高通量管利用在换热管表面加工的锯齿顶端产生薄膜冷凝,并通过底部凹槽加快液膜的疏导,有效减小了液膜热阻,实现强化冷凝。同时,纵向锯齿结构有效增加了传热面积,这也是表面多孔型高通量管可以强化冷凝的另一个重要原因。

实验发现,高通量管相对普通光管在冷凝状态及冷凝能力上均有较大优势。冷凝状态上,高通量管表面没有液膜覆盖,冷凝液在重力和毛细虹吸的共同作用下,顺沟槽迅速排出;光管表面呈珠状、膜状冷凝,大部分换热面积被冷凝液长期覆盖,平均液膜较厚,随着冷凝负荷的增大,光管表面珠状冷凝迅速转化为膜状冷凝,冷凝效率降低。冷凝能力上,在同条件、同时间内,高通量管冷凝量明显多于光管,高通量管表面自然对流形成的“热浪”强度明显优于光管。

3 应用分析

大型乙苯装置的塔釜再沸器及塔顶冷凝器多采用普通管壳式换热器,由于其传热效率有限,与高通量管换热器相比,所需传热面积较大,造成设备体积庞大,给设备制造、装置布置及检维修操作带来困难。同时,随着装置规模不断大型化,采用两台或多台并联的方式操作,需要在设计过程中,采取适当措施以保证并联设备物料及热负荷的均匀分配,避免发生偏流现象,影响装置正常生产;且换热设备占地面积较大,金属材料消耗量多,也会因设计的不同而造成能耗差异。

对乙苯装置而言,苯/乙苯塔分离系统的大型冷凝器和再沸器在壳程或管程有相变要求,且换热介质温差较小,适合采用高通量管,可以提高换热效率、节约材料、减少占地、降低设备投资及操作费用。

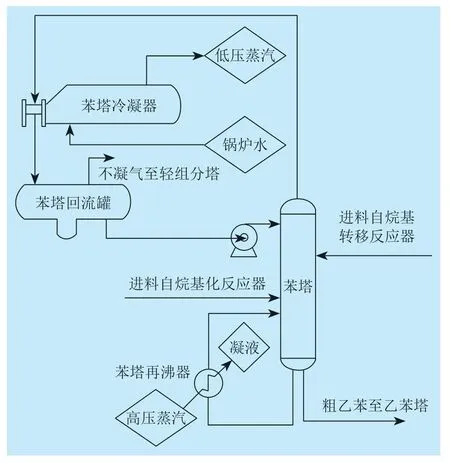

3.1 苯/乙苯塔工艺流程

乙苯装置中苯/乙苯塔的作用是将进料混合物中的苯从塔顶分离出来,粗乙苯从塔釜送出,在塔顶冷凝器冷凝下来的液态苯进入塔顶回流罐。苯塔底部含有乙苯、二乙苯、三乙苯及其他较重组分的热粗乙苯,在压力作用下进料至精馏单元的乙苯塔中。苯/乙苯塔工艺流程见图2。

图2 苯/乙苯塔工艺流程

3.2 再沸器

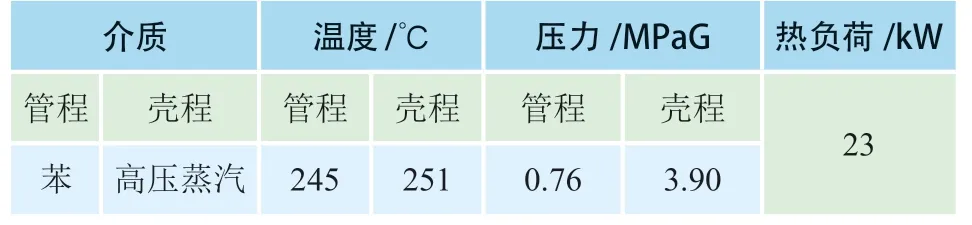

苯/乙苯分离塔釜再沸器以高压蒸汽为热源,物料走管程,在管内汽化,蒸汽走壳侧,在管外发生冷凝。乙苯装置苯/乙苯分离塔再沸器主要工艺参数见表1。

表1 苯/乙苯塔再沸器主要工艺参数

从表1看出,该换热器的管壳侧传热温差较小,且管内乙苯及多乙苯混合物有汽化沸腾的相变要求,而高通量管换热器恰有在较小温差下达到稳定泡核沸腾的传热优势;且高通量换热管的多孔表面具有内凹型空穴,可以形成大量能够长期稳定存在的汽化核心,保持物料沸腾状态为泡核沸腾。同时,高通量换热管表面的空穴之间互相连通,气泡在脱离后,液体在虹吸作用下迅速进入空穴中,保证了极高的循环倍率,促进了气泡生长,极大提高了沸腾传热系数。此外,多孔表面产生的大量汽泡核心,能够高频率、连续地发射气泡,发射频率越高,带走的热量则越多,传热效率就越高;气泡脱离表面后,大量气柱在管表面形成蜂窝状的自然对流,液体与管表面的层流层变薄,传热效果增强。

多孔层的空穴集存一定量的不凝气体或沸腾介质蒸汽,凹穴中的气泡所需表面功较小,因而其液体过热度降低。同时,多孔层金属颗粒具有较高的比表面积,使液体与固体的传热量增加,液体蒸发加速,气泡成长速率增高。因此,多孔表面上沸腾传热中的气泡形成和成长所需的过热度较光滑表面低。降低过热度会使传热面积减小,不仅节省材料,还能增大传热系数,提高传热效果[8],从而实现强化传热。

综合考虑高通量管的特点,选取内表面烧结多孔层的高通量管优化再沸器设计,实现尺寸减小,重量降低,节省投资。表2为普通再沸器与高通量管再沸器的设计参数对比。

表2 普通与高通量管再沸器设计参数对比

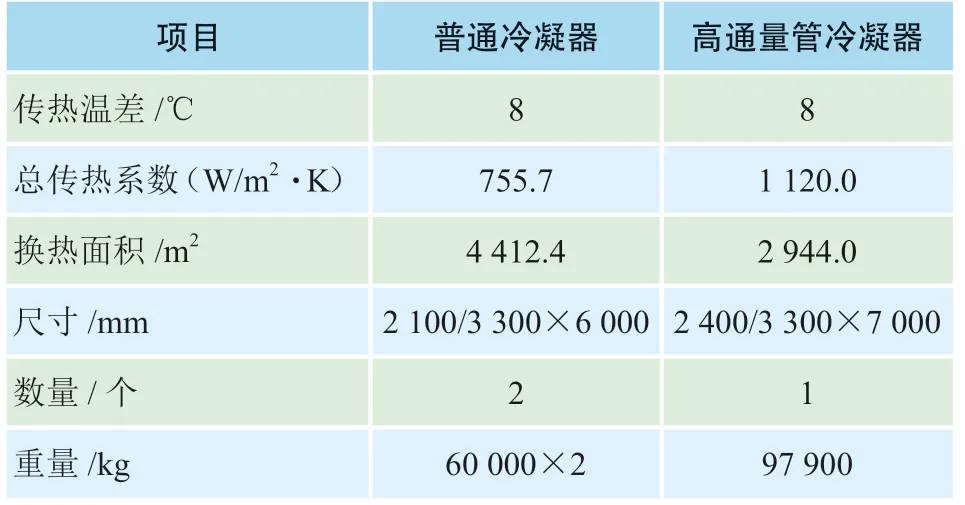

3.3 冷凝器

苯/乙苯塔塔顶热量通过发生低压蒸汽进行回收,冷凝器为釜式换热器,塔顶气相在管侧发生冷凝,锅炉水在壳程产生蒸汽。乙苯装置苯/乙苯塔冷凝器主要工艺参数见表3。

表3 苯/乙苯塔冷凝器主要工艺参数

从表3可以看出,该换热器的管壳侧传热温差较小,管内发生冷凝,管外的水有相变要求,需汽化为气体。该情况下,管壳侧热阻减小可以起到强化传热的效果。设计中应选取外表面烧结多孔结构的高通量管换热器,利用表面多孔层的凹穴,增加泡核沸腾的汽化核心数量。众多尺寸相当且互相连通的微孔可形成一个面积较大的微孔,液体借表面张力作用不断进入孔中补充汽化的液体。气泡底部微层液体受热蒸发和微孔通道中薄层液体蒸发,以及液膜与通道间的对流和因气泡成长、脱离时搅动力引起的外表面整体对流,进一步强化了沸腾传热。表4为普通冷凝器与高通量管冷凝器的设计参数对比。

表4 普通与高通量管冷凝器设计参数对比

采用不同流程的乙苯装置中,相同位置的冷凝器采用普通换热器,在设计尺寸基本相同的情况下,壳侧产生0.2 MPaG低压蒸汽,主要运行参数对比见表5。

表5 普通与高通量管冷凝器运行参数对比

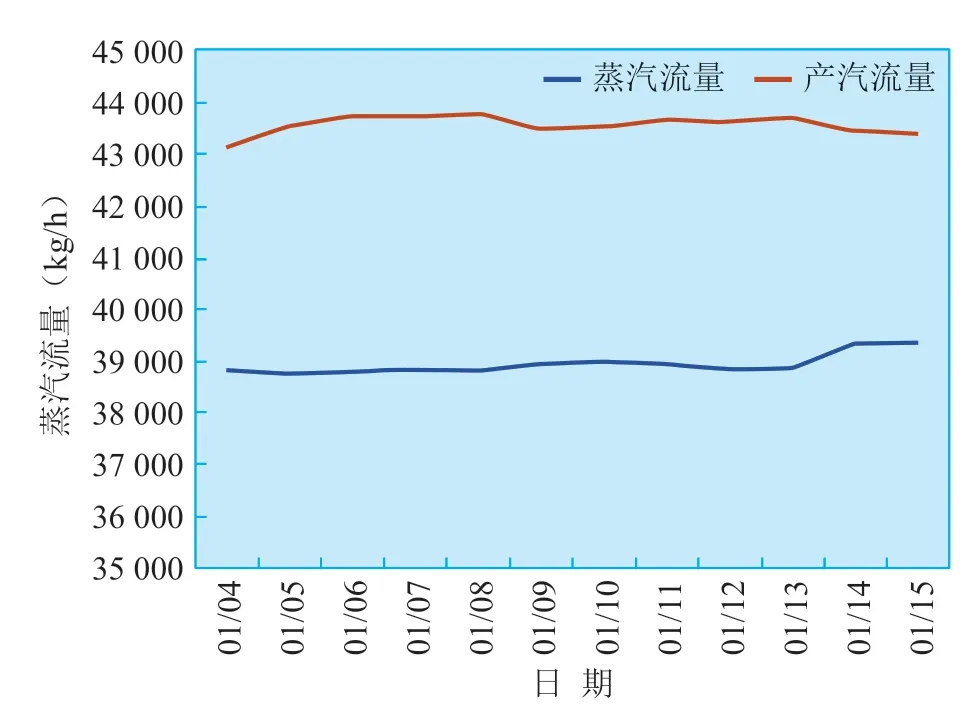

图3为换热器采用高通量管开车之后的实际运行参数,运行数据与设计参数对比见表6。

表6 冷凝器、再沸器设计与运行参数对比

图3 苯/乙苯塔塔釜蒸汽和汽包产汽流量对比

通过对比可以看出,高通量管冷凝器、再沸器较普通光管冷凝器、再沸器具有如下优势:

1)传热系数有较大提高,强化传热效果显著。

2)相同条件下换热面积大幅下降,换热器体积减小,利于设备平面布置,节省空间,优化占地。

3)设备重量减少,可节省设备一次性投资约12%。

4)相同条件下,产生蒸汽压力可由0.2 MPaG调整为0.4 MPaG,高通量管换热器发生蒸汽压力较高,且发生的蒸汽量增加,按照GB/T 50441-2016《石油化工设计能耗计算标准》[9]推荐的能耗计算标准,装置单位产品能耗降低2.6 kgoe,能耗降低10%左右。

5)相同条件下,高通量管再沸器使用蒸汽量减少,按照GB/T 50441-2016推荐的能耗计算标准,装置单位产品能耗降低3.6 kgoe,能耗降低15%左右。

4 结语

在苯/乙苯塔塔顶冷凝器及塔釜再沸器等系统中,采用高通量管的高效换热器,可以提高传热效率,实现生产过程中传质、传热过程效率的优化,实现节能降耗目标。在现有工艺条件下,通过对装置的优化设计,乙苯装置的能耗共下降6.2 kgoe/t乙苯,节能效果十分明显;通过对乙苯装置各系统运行负荷进行深度分析和研究,可以探索结构节能潜力,增加装置市场竞争力。