高用胶量厚橡胶层二系叠层弹簧橡胶堆制品硫化成型工艺研究及硫化时间确定

邵海城,刘兆栋,刘志国

(青岛博锐智远减振科技有限公司,山东 青岛 266000)

二系叠板类橡胶堆制品由多层金属板与橡胶硫化复合而成,安装在车辆转向架上,提供一定的横向柔度和垂向承载力,可以有效改善整车的动力学性能[1-2]。

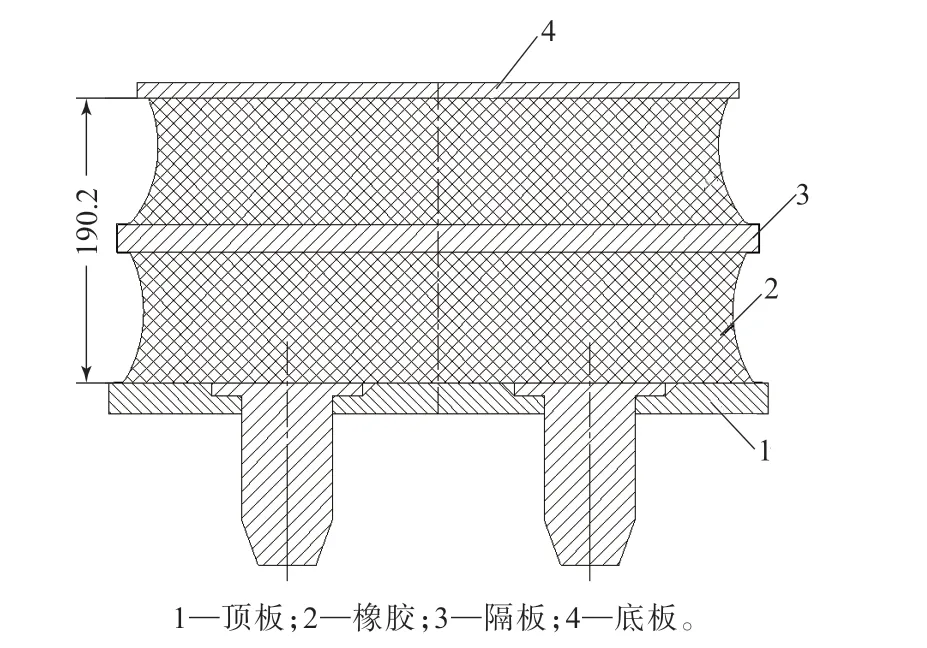

图1示出我公司生产的二系叠层弹簧橡胶堆制品结构,该制品的胶料用量为25 kg,胶层厚度接近190 mm,为典型的高用胶量厚制品。既往该类结构薄制品多采用模压和注射硫化成型工艺[3-4],而对于这种高用胶量厚制品而言,实际硫化成型过程中存在操作时间较长的问题,且出模时产品定位点附近容易撕裂,同时生产效率较低、模具易压伤和产品质量稳定性差。因此,需要进一步研究适合于该类制品的最佳硫化工艺。

图1 二系叠层弹簧橡胶堆制品结构示意Fig.1 Structure of secondary suspension laminated auxiliary spring

作为高用胶量厚制品,硫化时间关系到产品质量、生产效率等一系列问题,其确定至关重要。高用胶量橡胶制品硫化时间的确定方法通常有经验公式法、性能分析法、气泡点观察法、硫化测温法、有限元模拟法等,其中气泡点观察法在工业生产中常被用来判断产品是否硫化完全[5]。由于存在后硫化效应[6],橡胶制品硫化出模后放置在一定温度的环境中冷却时,一段时间内橡胶制品内部仍有一定的硫化效应,其硫化程度会进一步提高。方跃胜等[7]研究指出:对于橡胶厚制品,在不同的硫化程度下启模并进行自然冷却,一段时间后其交联密度可以达到完全硫化时的交联密度,因此后硫化效应有效。但是针对高用胶量厚橡胶层二系叠层弹簧橡胶堆制品硫化时间的确认方法和硫化程度研究较少。

本工作针对一种高用胶量厚橡胶层二系叠层弹簧橡胶堆制品,对其硫化成型工艺及硫化时间和硫化程度进行研究,以期为后期该类制品生产制造工艺的确定提供参考。

1 实验

1.1 原材料

天然橡胶(NR),RSS1,海南天然橡胶产业集团股份有限公司产品;炭黑N330和N774,青岛德固赛化学有限公司产品;莱茵蜡Antilux 654和分散剂Atflow L-18、防老剂4020和RD、硫黄,莱茵化学(青岛)有限公司产品;其他配合剂,均为市售工业品。

1.2 胶料配方

胶料配方(用量/份)为:NR 100,炭黑N330和N774 10~70,氧化锌和硬脂酸 2~5,加工助剂(莱茵蜡Antilux 654和分散剂Atflow L-18)2~5,防老剂4020和RD 1~10,硫化体系(硫黄、促进剂MBTS和促进剂CBS) 1~5。

1.3 主要设备和仪器

GK190E型密炼机,德国HF公司产品;600 t平板硫化机,无锡阳明橡胶机械有限公司产品;800 t橡胶注射机,法国REP公司产品;GT-M2000-A型无转子硫化仪,中国台湾高铁科技股份有限公司产品;XLDS-15IIC型核磁共振(NMR)交联密度仪,美国IIC Innovative Imaging公司产品;DSC-204F1型差示扫描量热(DSC)仪,德国耐驰公司产品;WDW3100型30 kN橡胶弹簧静刚度试验机,长春科新试验仪器有限公司产品。

1.4 试样制备

将经密炼机混炼的胶料停放3 d后在开炼机压长片。

对于采用压铸硫化成型方式硫化的产品,先选取不同的硫化时间确定产品内部出现泡孔的临界时间点,以此时间为基准调整硫化时间,并硫化产品,硫化后的产品室温下停放24 h,缓慢冷却后将胶层与骨架分离(胶层与骨架界面未涂胶粘剂),各胶层剖切横断面如图2所示,分别从图2标注的12处位置取样并进行相关性能测试,相应的试样编号为1-1~1-5,2-1~2-5,3-1和3-2。

图2 产品取样点位置分布示意Fig.2 Distribution of sampling points for product

将胶料的t90延长3 min作为硫化时间、产品硫化温度作为硫化温度而制备参比试样,其编号为0-0。

1.5 测试方法

(1)交联密度。采用NMR交联密度仪测试试样的交联密度,测试频率 15 MHz,测试温度 60℃,磁感应强度 3.5 A·m-1。通过测定混炼胶的NMR衰减可以得到物理交联密度,通过测定硫化胶的NMR衰减可以得到总交联密度。

(2)DSC分析。采用DSC仪测试试样的DSC谱,采用氮气氛围,试样质量 10~20 mg,升温速率 10 ℃·min-1,温度范围 25~260 ℃。

(3)其余性能。均按照相应国家或行业标准进行测试。

2 结果与讨论

2.1 注射硫化成型工艺分析

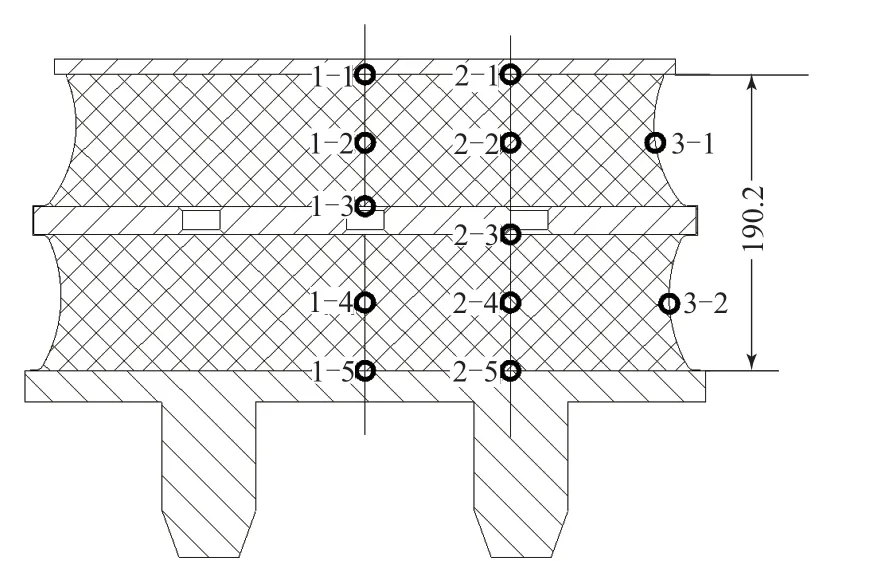

结合公司现有生产设备配置和产品尺寸结构,选择800 t橡胶注射机作为硫化成型设备,设计的注射硫化成型模具结构如图3所示。

图3 注射硫化成型模具结构示意Fig.3 Structure of injection vulcanization molding mold

由于800 t橡胶注射机最大注射量为11 000 mL(参考注胶量12.3 kg),该二系叠层弹簧橡胶堆用胶量已经超出橡胶注射机最大注射量,因此橡胶注射机无法一次性完成注胶工作,若橡胶注射机一次性注射完料筒中的胶料再向料筒打料以再注射,会导致注胶时间过长,胶料出现焦烧现象,因此考虑在模具中预填胶料与注射胶料同步进行,这样橡胶注射机可以一次性完成注胶工作,避免胶料出现焦烧现象。

注射硫化成型工艺试验前期产品硫化出模后外观良好,但将产品切割破坏后发现产品最底层橡胶处,即注胶胶料与预填胶料结合区域存在内部窝气现象,如图4所示。分析产生原因主要是模具中叠加摆放的圆形胶坯之间存在间隙,而经过注胶孔的胶料流至模具型腔底部时挤压圆形胶坯向内收缩,胶料注进去的速率与圆形胶坯收缩的速率不一致,导致在两种胶之间存在气体,当圆形胶坯不再收缩时外面胶料也已成型,导致两者之间的气体无法排出,产品出现窝气现象。

注射硫化成型工艺试验后期将圆形胶坯改为层状胶坯叠加摆放,硫化产品窝气现象有所减轻,但是产品质量不稳定。经过实际验证,这种在模具中预填胶料与注射胶料同步进行的硫化成型工艺稳定性较差,不适宜于本产品。

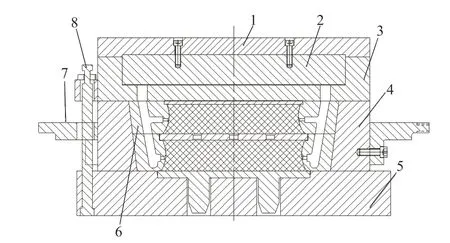

2.2 压铸硫化成型工艺分析

压铸硫化成型也是传递模硫化成型方式的一种,即先将金属骨架装入模具型腔,再将开炼机下片制成的胶坯预烘后放入模具料腔中,在压铸塞压力作用下,胶料通过注胶孔进入模具型腔,可以一次性完成注胶。对注射硫化成型模具进行改造,计算过料腔容胶量后,设计了图5所示的压铸硫化成型模具。

图5 压铸硫化成型模具结构示意Fig.5 Structure of die-casting vulcanization molding mold

需要注意的是,由于用胶量较多,料腔直径接近700 mm,硫化完成后压铸塞从投料槽内脱出会受到巨大的阻力,所以压铸塞与料腔的配合至关重要,配合间隙过大,胶料从料腔溢出较多,不利于注胶;配合间隙过小,会出现压铸塞与料腔“啃模”现象,造成模具损伤和开模时打不开的问题。模具压铸塞与料腔的单边间隙为0.3 mm较佳。

在本压铸硫化成型模具的实际装填胶料过程中,胶料完全注入模具型腔所用时间为2 min左右,符合工艺设计要求,产品出模后外观良好,不存在外观质量问题,产品生产合格率接近100%,满足该产品的硫化成型工艺。

2.3 产品胶层临界气泡点时间确定

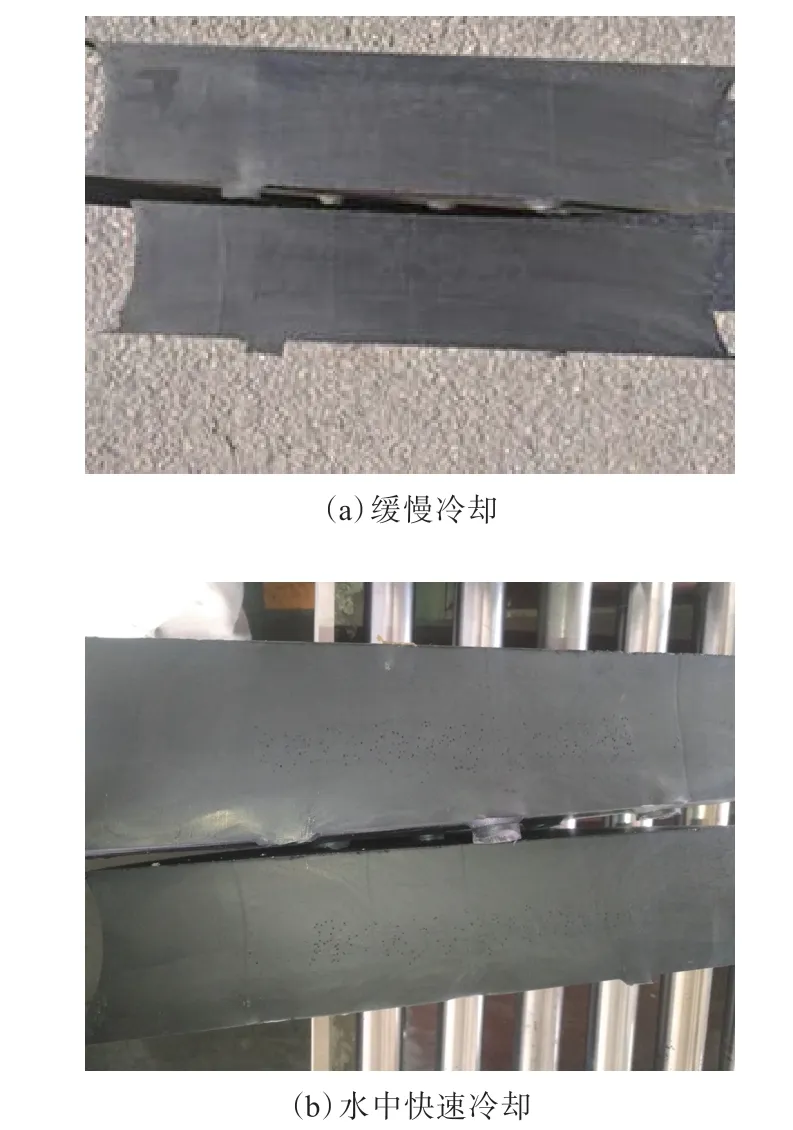

依据橡胶厚制品正硫化时间(t)经验计算公式t=t90+(S-6)×47/60(t90为胶料正硫化时间,S为橡胶制品厚度)[8]和既有类似产品的生产经验,将本研究产品硫化时间设定为150 min,硫化温度设定为145 ℃,以5 min间隔逐步缩短硫化时间,即硫化时间为130,135,140,145和150 min时产品出模,在室温下停放24 h后产品胶层横截面状态分别为泡孔较多、泡孔较少、密实、密实和密实。可以得出:硫化135 min出模,产品胶层横截面有少量气泡;硫化140 min出模,产品胶层横截面密实。一般将橡胶厚制品硫化一段时间出模,产品切割面无气泡点出现的时间定义为临界气泡点时间,即产品无气泡点出现的最短硫化时间。按照该定义,本研究二系叠层弹簧橡胶堆胶层临界气泡点时间为140 min。为了验证该时间为产品硫化可采用的最短时间,将产品硫化140 min出模,立刻拆离胶层与骨架,并将胶层浸入水中快速冷却,再观察胶层横截面状态,结果如图6所示。从图6可见,水中快速冷却的产品胶层横截面出现了泡孔,而室温缓慢冷却的产品胶层因有后硫化效应而无泡孔,这也验证了140 min硫化时间为该产品的最短时间。

图6 临界气泡点时间下出模产品胶层横切面示意Fig.6 Cross sections of compound layers of molded products at critical bubble point time

2.4 产品各部位胶料DSC分析

在到达临界气泡点时间时产品内部已经无泡孔,但此时产品硫化程度如何及产品是否已经完全硫化仍有待分析。宋红光等[9]以DSC曲线放热峰面积来分析胶料硫化程度,DSC曲线放热峰面积表征胶料硫化热焓,其中未硫化胶DSC曲线放热峰面积最大,其硫化热焓值最大;胶料硫化时间越长,硫化程度越高,硫化热焓越小;达到正硫化的胶料硫化热焓最小,为零,也就是充分硫化胶料的DSC曲线放热峰会消失。

对140 min硫化时间的产品不同部位胶料进行DSC测试,测试结果如图7所示。

图7 产品胶料DSC曲线Fig.7 DSC curves of compounds of product

试验以充分硫化的参比试样0-0的DSC曲线作为胶料是否完全硫化的判定依据(由于参比试样0-0已经完全硫化,因此其DSC曲线未出现放热峰)。从图7可以看出:混炼胶的DSC曲线出现1个放热峰,其硫化热焓计算为-7.06 J·g-1;其他试样DSC曲线均未出现放热峰,这定性说明产品各部位胶料均已完全硫化。

2.5 产品各部位胶料交联密度分析

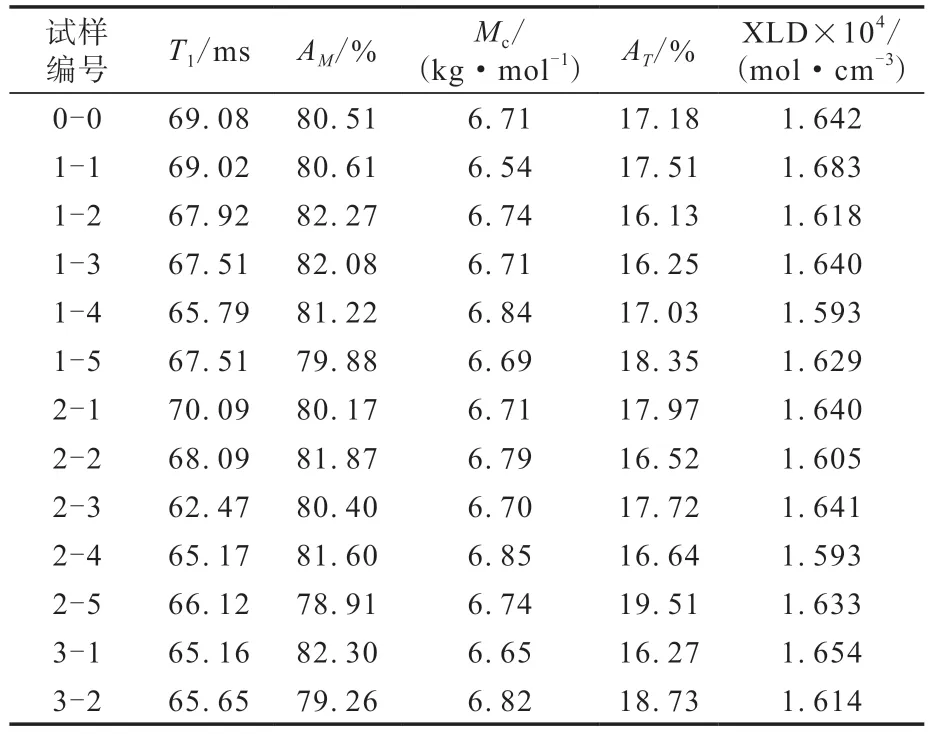

交联密度是决定胶料物理性能和硫化程度的重要参数[10-12]。对产品不同部位胶料进行交联密度测试,结果如表1所示,其中T1为纵向弛豫时间,AM为弛豫函数中网链部分单位体积内的物质的量含量,Mc为交联点之间链的平均相对分子质量,AT为弛豫函数中自由悬挂链末端及活动性强的小分子等部分的物质的量含量,XLD为交联密度。

表1 产品胶料交联密度测试数据Tab.1 Crosslinking density test data of compounds of product

纵向弛豫时间、交联点之间链的相对分子质量和交联密度可以表征胶料的交联密度。从表1可以看出,产品各部位胶料的纵向弛豫时间、交联点之间链的相对分子质量和交联密度与充分硫化的参比试样0-0非常接近,表明产品各部位胶料硫化程度一致且充分硫化。

2.6 产品刚度分析

对不同硫化时间的产品进行刚度测试,产品骨架硫化前均喷涂了胶粘剂,硫化时间为130,135,140,145和150 min时的产品横向刚度分别为707.1,711.0,712.9,712.1和711.7 N·mm-1。可以看出:不同硫化时间的产品横向刚度最大变化幅度不超过1%;硫化时间不短于临界气泡点时间的产品横向刚度十分接近,说明产品硫化程度相同,均达到完全硫化。

3 结论

(1)对于高用胶量厚橡胶层二系叠层弹簧橡胶堆类制品,采用压铸硫化成型方式完全可以满足生产需求,且产品质量稳定和生产合格率较高。

(2)对于高用胶量厚橡胶层二系叠层弹簧橡胶堆类制品,根据产品胶料DSC分析、交联密度分析及刚度分析结果,产品采用胶层临界气泡点时间所确定的硫化时间进行硫化,能够得到充分硫化。