真空状态不同爆轰工艺下铜钢复合材料界面组织和性能研究

王玉龙 董祥雷 赵红亮 杨若雅 朱元华 夏金民

(1.郑州宇光复合材料有限公司,河南 郑州450000;2.郑州大学,河南 郑州 450000)

0 引言

爆炸焊接是利用炸药爆炸时产生的冲击力使焊件迅速碰撞,从而实现两个或多个金属件界面连接的方法。对于理化性能各异的金属,采用传统方法很难做到100%的焊接[1]。爆炸焊接作为一种特殊的焊接技术,采用爆炸焊接可制造出各种形状尺寸及各种特殊用途的双金属或多金属复合材料,能充分发挥这些材料的理化性能,以满足不同场合的材料需求[2]。

TU1 紫铜因具有良好的导电性,且易于成形加工,被广泛应用于电子元件、电力部件、机械设备等领域中。在实际应用中,若将TU1紫铜单独用作结构材料,会因其强度低、密度大,其应用范围在很大程度上受到限制。采用铜-钢复合材料,可有效弥补TU1紫铜作为单一结构材料时的不足,但其在大气环境中进行爆炸焊接时,金属射流易与空气中的成分发生反应,使界面易产生氧化物、氮化物,且易出现低熔点活泼金属界面熔化的现象,导致爆炸焊接出现缺陷。此外,由于铜、钢的热膨胀系数不同,在高温环境下,焊接区域会产生应力,在应力作用下也会产生弯曲现象[3]。

本研究对真空状态下采用不同爆轰工艺焊接的铜钢复合材料的金相组织结构、力学性能进行分析,总结出复合材料的界面形貌、结构强度、界面硬度规律,并结合断口特点,旨在为材料选用、工艺验证提供参考。

1 试验材料和方法

覆材选用的是6 mm 厚的TU1 紫铜板材,基材选用的是20 mm厚的Q345R(正火态)钢板材。TU1紫铜的化学成分见表1,Q345R的化学成分见表2,两种材料的主要力学性能见表3。用薄膜封装后再抽真空,不同爆轰工艺及参数见表4,采用顺向法引爆。

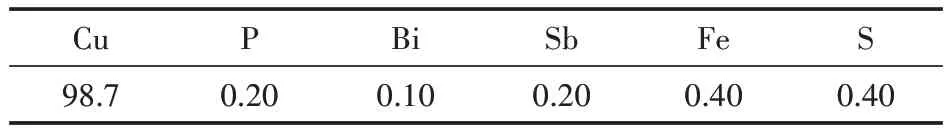

表1 TU1紫铜的化学成分 单位:%

表2 Q345R的化学成分 单位:%

表3 TU1∕Q345R母材的主要力学性能

表4 不同爆轰工艺及参数

真空状态下,采用上述3 种不同爆轰工艺分别进行试验,用线切割沿平行于爆轰方向来截取分析试样。使用JEM-2100型光学显微镜来观察结合界面的金相组织,分析不同区域的组织结构;使用X射线衍射仪来测定复合界面的相结构组成;使用YNS1000 型电液伺服万能试验机来进行拉伸和剪切试验[4],使用HV-1000 型显微硬度计来测定结合区域的显微硬度。

2 试验结果及分析

2.1 微观组织结构分析

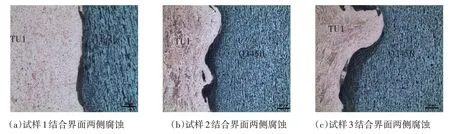

取真空状态下3 种爆轰工艺作用后的复合材料产品试样,在相同位置截取金相进行观察,对3种试样分别通过打磨、抛光、腐蚀。由于TU1 紫铜与Q345 钢材的耐腐蚀性能差异较大,可采用分步腐蚀的方法进行分步取样,用含4%硝酸的酒精溶液腐蚀碳钢侧,采用混合试剂(配方为:醋酸、丙酮、硝酸,三者的体积比为3.5∶3∶3.5)来腐蚀TU1紫铜侧[5]。在光学显微镜下进行观察,拍摄的金相组织照片如图1所示。

图1 3种试样结合面位置金相组织

由图1 中可知,爆炸结合界面为类似正弦波状结合形态。由于爆轰工艺不同,导致波纹大小出现差异。图1(a)中,爆炸结合界面的波纹较平滑,界面结合状态正常;图1(b)中,爆炸结合面波纹类型较好,为正弦波状态,界面结合性较好;图1(c)中,爆炸结合面波纹类型呈高波峰状态,界面结合性能好,个别位置处存在轻微过融的现象。

在爆炸焊接过程中,由于铜侧高速撞击钢板侧会产生高温、高压,从而使界面熔化,但又会迅速凝固成细晶组织,导致结合界面处的硬度值比其他区域的高。本体金属铜、钢原材料金相组织如图2 所示。对图2 与图1 进行对比后可以发现:结合界面位置的组织发生“破碎”,并再结晶形成细晶粒,且随着与结合界面的距离变远,组织会逐渐趋向于本体金属结构。且相对于钢侧,铜侧的晶粒组织仍然呈现出较大的梯度变化。

图2 本体金属铜、钢原材料金相组织

此外,由图1 可知,界面位置出现黑色过渡带,这是因为在爆轰过程中,钢侧碳原子向界面位置扩散。由于爆轰工艺是在真空环境下实施的,因此并未在界面处发现氧化物、氮化物等有害产物。

2.2 复合材料力学性能

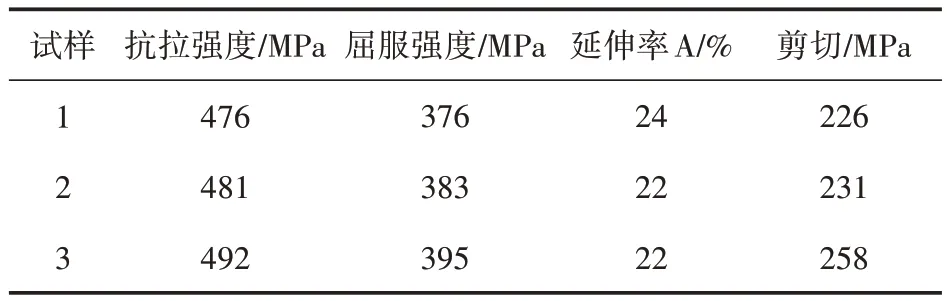

2.2.1 拉伸性能。根据《金属材料拉伸试验第1 部分:室温试验方法》(GB∕T 228.1—2021),对不同爆轰工艺下的3 个复合板平行试样进行拉伸试验[6],试验结果见表5。

表5 复合材料力学试验结果

由于复合材料的抗拉强度均大于铜侧、钢侧材料的抗拉强度,可满足实际工程结构对材料力学性能的要求,因此能有效改进单一TU1紫铜强度低的不足。由剪切试验结果可知,在不同爆轰工艺作用下,复合材料结合界面位置处的剪切强度平均值可达到238 MPa。根据工况条件的不同对爆轰工艺进行调整,从而得到更加适宜的材料力学性能,大大降低材料在服役过程出现变形的风险。

2.2.2 显微硬度。采用显微硬度计可对真空状态下用不同爆轰工艺得到的复合板界面及附近区域的硬度分布情况进行测试。以结合面为基准线,分别向铜侧、钢侧进行移动测量,测量点之间的间隔约为1 mm,在相同位置处截取1组试样(3个),复合板试样的显微硬度分布曲线如图3所示。

图3 复合板试样显微硬度分布图距

由图3 可知,结合处界面的硬度值最大,达到196 HV,高于组成复合材料铜侧、钢侧金属的硬度值。这是因为爆轰过程中,两侧金属板会发生碰撞,金属受到强烈的压缩作用,从而产生塑性变形,会在界面两侧产生不同程度的加工硬化。

不同爆轰工艺作用下,结合处界面硬度存在差异,由试样3 的硬度测试曲线可知,结合处界面受到的压缩作用更为强烈,塑性变形产生的加工硬化更高。随着与界面距离的逐渐增加,界面两侧的硬度值逐渐降低,塑性变形区域外的硬度趋于铜侧、钢侧金属的原始硬度,这是由塑性变形逐渐减弱所导致的。

2.2.3 宏观断口分析。3种爆轰工艺下产品剪切试样位置断口[7]形貌如图4 所示,在图4 中能直观地观察到界面结合处的状态。

图4 3种爆轰工艺下产品剪切试样位置断口形貌

在图4(a)和图4(b)中,宏观断口呈周期性的凸棱和凹槽分布,这是爆轰过程波状结合界面的特征,波峰波谷明显可见,铜侧金属出现粘连状态,形貌显示整齐,分布均匀。试样3 剪切断口形貌见图4(c),这一区域的形貌较为复杂,断口表面分布有大小、深浅不一的撕裂痕迹,该区域出现韧性断裂的趋势。

3 结论

①真空状态下,爆轰速度为1 950 m∕s 时,铜钢复合材料界面呈正弦波状结合,该界面波纹形状平滑;爆轰速度为2 050 m∕s时,该界面波纹形状明显;爆轰速度为2 200 m∕s时,该界面波纹形状最深。因此,真空状态下,在该界面均未发现金属间氧化物等有害物质。

②在真空状态下,采用不同爆轰工艺得到的铜钢复合材料的(Z向)分离强度平均值为483 MPa,界面剪切强度平均值为238 MPa,即该复合材料的力学性能均优于组成复合材料的本体材料。

③复合材料结合处界面的显微硬度最大值达到196 HV,距界面位置越远,硬度就越来越低,并越趋近于本体材料,且其与材料晶粒组织呈现相同变化趋势。

④界面的宏观断口形貌清晰可见均匀、连续的凹凸痕迹,当爆轰速度为2 200 m∕s 时,断口处铜侧粘连情况明显,出现较大的塑性变形,但整体结构仍保持较高的结合水平。