热失活过程中钒催化剂的性能表征

陈 切 刘应炜

(贵州威顿催化剂技术有限公司技术中心,贵州 铜仁 554300)

0 引言

硫酸是最重要的基础化工原料之一,主要用于制造磷肥及无机化工原料,还可作为化工原料,被广泛应用于有色金属冶炼、石油炼制、钢铁工业的酸洗和石油化工、橡胶工业及农药、医药、印染、皮革等领域[1]。V2O5-K2SO4∕SiO2催化剂在硫酸制备过程中发挥关键作用,二氧化硫制硫酸所使用的催化剂一般是以硅藻土为载体、五氧化二钒为活性成分、碱金属为助催化剂的钒系催化剂[2]。

在硫酸生产制备过程中,硫酸催化剂的活性成分V2O5、助催化剂碱金属硫酸盐在SiO2载体上形成一层可流动的熔融液膜,当发生反应时,SO2和O2会吸附在液膜上,在活性状态的钒发挥催化作用下,使SO2转化为SO3。经过长时间的使用和热破坏后,催化剂的物理结构和活性成分会发生变化,衰老失去活性,从而无法起到催化作用[3-5]。钒系催化剂在硫磺制酸、硫铁矿制酸等工业生产中的应用较为广泛,但受限于工艺条件等,在实际的硫酸生产中,该催化剂存在粉化严重、转化率降低、严重失活等问题,导致硫酸的生产成本增加。

因此,在硫酸生产过程中,对钒催化剂的转化率下降、失活机理进行研究具有重要意义。一直以来,研究人员多倾向于在已有的评价体系中研发出新的二氧化硫氧化制硫酸用钒催化剂,并研究其催化机理,探索二氧化硫制硫酸用钒催化剂的改性方法[6]。在已有的钒催化剂评价体系中,一般以新制钒催化剂的转化率为评价指标,并未对催化剂的热失活过程进行深入研究。本研究通过耐热试验来研究硫酸催化剂被热破坏后的状态,并对热失活过程中的硫酸催化剂进行活性表征、孔径分析及SEM表征,从而分析耐热过程中催化剂孔径、活性及微观结构,用来表征热失活过程中钒催化剂转化率的变化情况。

1 试验部分

1.1 耐热试验

将多份钒系硫酸催化剂样品在850 ℃下分别煅烧0 h、12 h、24 h、48 h、72 h后备用。

1.2 孔径分析试验

使用压汞仪对煅烧0 h、12 h、24 h、48 h、72 h后的样品进行测量,测量其孔隙率及孔径分布情况。

1.3 微观结构表征

用SEM 电镜分别对煅烧0 h、12 h、24 h、48 h、72 h 后的钒催化剂样品进行分析表征,扫描电镜可直接对粉末状样品进行微观形貌观察和分析、催化剂颗粒的微观组织形貌和物相分布。

1.4 活性试验

按照《二氧化硫氧化制硫酸催化剂活性试验方法》(HG∕T 2089—2014)[7]规定的标准,对煅烧0 h、12 h、24 h、48 h、72 h 后的样品进行活性检测与计算,测试温度点设置为410 ℃、440 ℃、480 ℃、520 ℃。

2 结果与讨论

2.1 活性表征分析

使用压汞仪测量热失活过程中的钒催化剂样品的孔径,得到的测试数据见表1。

表1 热失活过程中钒催化剂孔径测试数据

由表1 可知,随着耐热时长的增加,钒催化剂的总孔面积大幅度减小,平均孔径则不断增加。与原样相比,骨架密度降低不明显,耐热12 h 的骨架密度降低0.054%,耐热24 h 的骨架密度降低0.09%,耐热48 h的骨架密度降低0.046%,耐热72 h的骨架密度降低0.037%。由此可知,耐热时长对骨架密度产生影响,从而影响了孔隙率,即耐热时长对孔隙率的影响与对骨架密度的影响保持一致。

热失活过程中钒催化剂孔径分布情况如图1所示。随着钒催化剂耐热时间不断增加,孔径分布不断向大孔方向移动,且孔径分布向10 000 nm 收缩。随着热失活过程的进行,催化剂颗粒内部烧结现象严重,小孔逐渐坍塌,从而导致孔径向大孔变化。由表1 可知,随着孔径的增加,孔隙率不断增加,总孔面积不断减小。当热失活时长为24 h 时,孔隙率比原样相对降低,这与活性数据吻合,即在850 ℃加热24 h 时,催化剂内部金属助剂正处于剧烈变化期。

图1 热失活过程中钒催化剂孔径分布

2.2 微观结构的表征与分析

热失活过程中,放大相同倍数的钒催化剂的SEM如图2所示。在原样中,硅藻土作为载体结构清晰,孔洞中负载着一定的活性成分。耐热12 h后,活性成分与硅藻土逐渐熔融为相互连接的颗粒;耐热24 h后,熔融现象加剧,颗粒之间出现粘连现象。随着耐热时间的增加;耐热48~72 h后,样品载体结构逐渐消失,原样品中附着在硅藻土载体空洞表面、孔洞中的活性成分及金属助剂逐渐熔融,形成新的熔融形态,并以新的形态构成新的流动熔融液膜。

图2 热失活过程中钒催化剂的SEM

2.3 活性表征分析

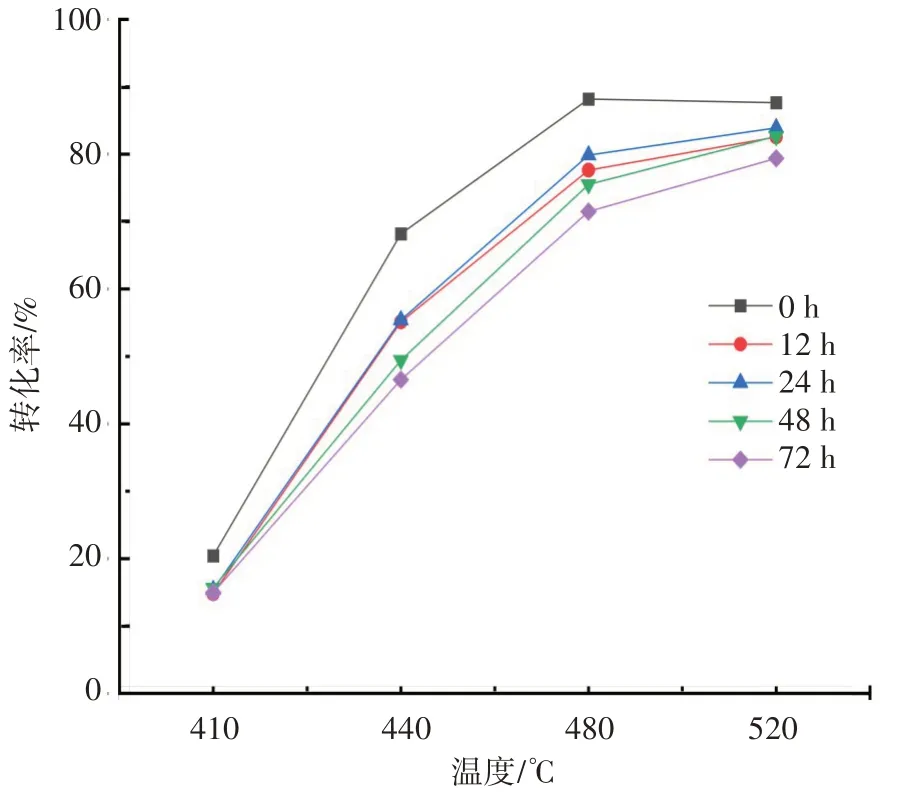

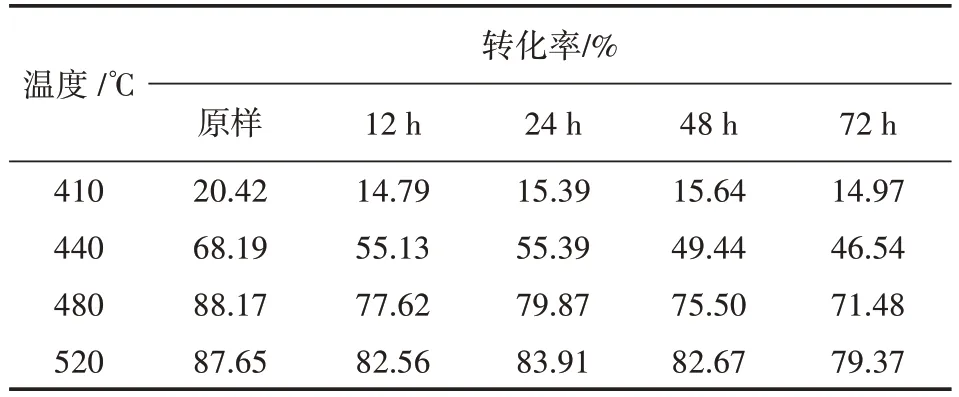

在410 ℃、440 ℃、480 ℃、520 ℃下分别煅烧样品,并测试耐热失活时长0 h、12 h、24 h、48 h、72 h的样品转化率,结果见表2。在空气氛围下进行耐热试验过程中,钒催化剂将二氧化硫转化为三氧化硫的转化率因钒的存在形式不同而发生变化。热失活过程中钒催化剂转化率变化情况如图3 所示。耐热时长对催化剂转化率的影响明显。随着热失活时长的增加,在410~520 ℃下煅烧的钒催化剂转化率都呈现明显降低趋势;在440 ℃下火煅烧的热失活对钒催化剂转化率的影响大于其他几个温度点,转化率降低趋势较大,钒催化剂样品对二氧化硫转化率的影响会随着温度的升高而增大;在480 ℃时出现最大转化率后,转化率不再上升。受耐热时长的影响,钒催化剂转化率最大值出现的温度点向后移动,即随着耐热时长的增加,钒催化剂最大转化率的温度点逐渐高于480 ℃。

图3 热失活过程中钒催化剂转化率变化情况

表2 热失活过程中钒催化剂活性测试数据

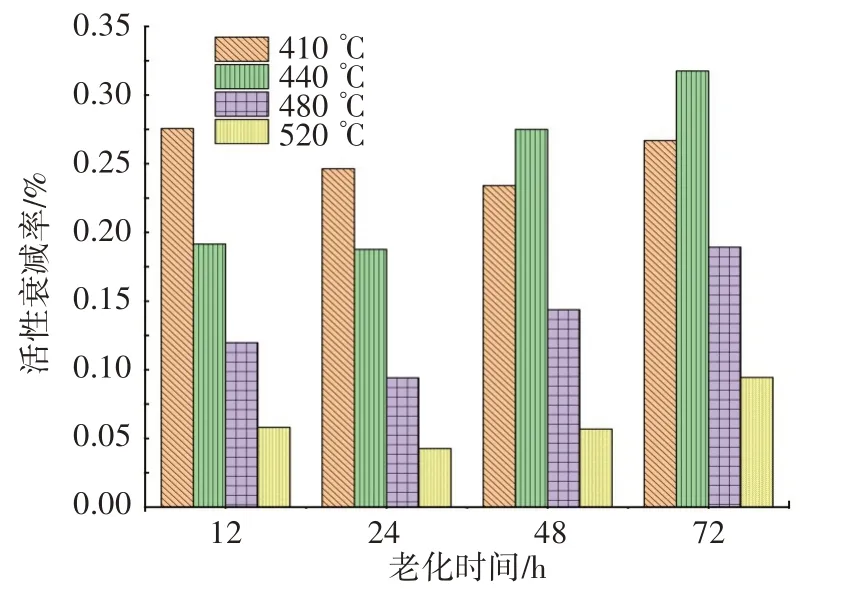

热失活过程中钒催化剂转率的衰减变化情况如图4 所示。在410 ℃、480 ℃、520 ℃下煅烧时,随着耐热时长的增加,钒催化剂活性衰减率先降低再升高;但在440 ℃下煅烧时,钒催化剂活性衰减率逐渐升高,无降低趋势。由于在440 ℃下煅烧时,催化剂中的金属助剂处于形成金属流动的熔融液膜相变期[3],钒催化剂的转化率不稳定,不能以该温度点的转化率作为催化剂最终评价的测试温度点。

图4 热失活过程中钒催化剂的活性衰减变化情况

3 结论

本研究通过对钒催化剂在850 ℃煅烧下0 h、12 h、24 h、48 h、72 h 的热失活过程中的孔径变化情况、SEM 微观形貌、转化率及活性衰减率进行表征分析,发现随着热失活过程的进行,钒催化剂孔径明显向大孔方向移动。由于SO2、O2和SO3气体进出催化体系都需要借助催化剂中的微孔通道,微孔结构的分布情况成为评价钒催化剂性能的重要指标之一。催化剂孔隙率过高或过低都会影响抗压强度、粉化及催化活性等性能。

在热失活过程中,钒催化剂转化率呈降低趋势,在考察温度范围内催化剂的活性衰减率总体呈现出由慢到快的规律。活性衰减率在410 ℃、480 ℃、520 ℃都是先降低后增加;在440 ℃时,随着热失活时间增加,活性衰减速率不断增加。

在使用钒催化过程中,气体扩散速率发生变化,转化率下降,造成钒催化剂活性剧烈衰减,活性成分及金属助剂在耐热过程中逐渐熔融,导致失活现象明显,使钒催化剂的使用寿命变短。在850 ℃高温条件下,催化剂颗粒表面会形成熔融态液膜并向周围延展和扩散,导致催化剂颗粒内部的部分孔道被堵塞。随着热失活过程的继续,在考察温度范围内,催化剂的活性衰减率总体呈现出由慢到快的规律,活性衰减率在410 ℃、480 ℃、520 ℃先降低后增加;在440 ℃时,由于方英石结晶相的出现,导致催化剂活性衰减速率不断增加,使用寿命变短。