集成恒压压缩空气储能的燃气轮机CCHP系统特性研究

张 斌, 王光磊, 徐 震, 周广杰

(1.山东电力工程咨询院有限公司,济南 250013; 2. 昌吉学院 物理与材料科学学院,新疆昌吉 831100;3. 山东大学 能源与动力工程学院,济南 250100)

随着我国双碳战略的实施,燃气轮机冷热电三联供(CCHP)技术以其一次能源利用率高、环境友好、启动快等优势,在区域、建筑供能领域前景广阔,且对新能源电力消纳具有重要意义[1]。CCHP系统通常按“以热定电”模式工作,随着需求侧负荷波动,燃气轮机往往变工况运行,难以全工况高效地实现供需平衡,且存在电-热输出耦合性强、热电比调节不灵活等问题[2],综合能源效率达不到预期。针对上述问题,将压缩空气储能(CAES)作为能量调节单元引入常规CCHP系统,可有效消减燃气轮机变工况运行时间,有望拓宽CCHP热电比调节范围,提高运行灵活性。

国内外许多学者对集成CAES的新型CCHP系统已开展了一定的研究,主要集中在系统优化配置与运行方面。Vieira等[3]对比了集成非绝热、绝热、三联供等各类CAES的CCHP系统,发现主机采用有机朗肯循环(ORC)和布雷顿循环的系统具有最高的能源利用效率。He等[4]提出的CCHP系统利用燃气轮机排烟加热膨胀机进气,从而提高耦合系统能源利用效率。Wang等[5]提出了集成太阳能和绝热CAES的燃气轮机CCHP系统,最大供热、供冷条件下系统效率分别为53.1%和45.36%。冉鹏等[6]研究了耦合超临界CO2循环的CAES系统,其循环效率和效率显著高于传统CAES系统。He等[7]研究了集成绝热CAES的燃气-蒸汽联合循环(GTCC),其能源利用效率和效率分别达到90.81%和52.89%。此外,近年来还有学者研究了通过耦合集成先进绝热CAES提高火电机组灵活性的可行性[8-10]。

常规CAES采用定容储气,存在空气节流损失和储气室容量浪费等固有问题,而恒压CAES在储能密度、往返效率(RTE)和运行安全方面更具优势[11-12]。现有研究表明通过压气机旁路抽气并结合压缩空气储能、储热等措施,可有效提高燃气轮机CCHP系统综合能源效率和灵活性[13],若将恒压CAES与压气机抽气相结合则有望消减燃气轮机变工况运行时间,进一步提高系统能源利用效率和灵活性。笔者提出了一种集成恒压CAES的燃气轮机CCHP系统,建立了新型燃气轮机CCHP系统的热力学模型,研究了恒压CAES抽气-释气流量调节策略对系统稳态运行特性的影响。

1 系统构建

所构建的集成恒压CAES的燃气轮机CCHP系统流程如图1所示,其中燃气轮机CCHP系统采用回热循环燃气轮机、余热锅炉、吸收式制冷机配置方式,而恒压CAES系统由压气机、换热器、储气室、水泵/水轮机、喷射器和水箱组成,利用水压能实现充/释气过程的恒压运行;α、β分别为抽气系数和释气系数。在“以热定电”运行模式下,集成CAES的作用是平衡需求侧电力负荷,提高系统对负荷波动的响应能力。

图1 集成恒压CAES的燃气轮机CCHP系统及主要参数(抽气、释气系数α、β均为0.1)

燃气轮机排气通过余热锅炉产生饱和蒸汽供热,或驱动吸收式制冷机供冷。当需求侧电负荷低于燃气轮机输出功时,从压气机旁路抽取的部分空气经再压缩后存入恒压储气室,压缩热由换热器回收外供,同时水泵/水轮机以水轮机模式回收储气室排水的液压能辅助驱动再压缩机,从而完成储能过程;反之,恒压储气室释放的高压空气经喷射器卷吸压气机中间抽气,减压后注入回热器以增加燃气轮机输出功,同时水泵/水轮机以水泵模式向储气室注水以维持恒压。

2 热力学模型

2.1 部件模型

2.1.1 压气机

压气机模型适用于压气机和再压缩机,出口参数由下式计算:

pc,o=πcpc,i

(1)

(2)

(3)

压气机耗功Wc为

Wc=qm,c(hc,o-hc,i)

(4)

式中:qm,c为通过压气机的空气质量流量。

2.1.2 透平

透平出口参数由下式计算:

pt,o=pt,i/πt

(5)

(6)

ht,o=ht,i-(ht,i-hap)/ηt

(7)

式中:pt,i、pt,o分别为透平进口和出口压力;Tt,i、Tt,o分别为透平进口和出口温度;ht,i、ht,o、hap分别为透平进口、出口和绝热出口比焓;πt为透平压比;ηt为透平绝热效率。

透平输出功Wt为

Wt=qm,t(ht,i-ht,o)

(8)

式中:qm,t为通过透平的空气质量流量。

2.1.3 燃烧室

忽略燃料进口焓及散热损失,则燃烧室能量和质量守恒方程为

qm,cchcc,i+qm,fuLηcc=qm,ghg

(9)

qm,g=qm,fu+qm,cc

(10)

式中:qm,cc、hcc,i分别为燃烧室进口空气质量流量和比焓;qm,g、hg分别为燃烧室出口燃气质量流量和比焓;qm,fu为燃料质量流量;L为燃料低位热值,取48.6 MJ/kg;ηcc为燃烧室效率,取0.98[14]。

则燃烧室出口压力pcc,o为

pcc,o=(1-φcc)pcc,i

(11)

式中:pcc,i为燃烧室进口压力;φcc为燃烧室压力损失系数,取0.05[13]。

2.1.4 余热锅炉

余热锅炉回收燃气轮机排烟余热用于供热或制冷,其输出热量Qb为

Qb=qm,b(hb,i-hb,o)ηb

(12)

式中:qm,b为通过余热锅炉的燃气质量流量;hb,i、hb,o分别为余热锅炉进口和出口燃气比焓;ηb为余热锅炉热效率。

2.1.5 换热器

系统中换热器涉及空冷器和回热器两类,其中空冷器利用供热回水回收空气压缩热,回热器则利用低温空气回收高温燃气显热。换热器模型如下:

Ta,o=Ta,i(1-ε)+εTf,i

(13)

pa,o=pa,i(1-φhe)

(14)

式中:Ta,i、Ta,o、Tf,i分别为进口空气、出口空气和进口换热流体温度;pa,i、pa,o分别为进口和出口空气压力;φhe为换热器压力损失系数;ε为换热器效能。

换热器压力损失系数φhe为

(15)

换热器内与空气换热的流体质量流量qm,f为

(16)

式中:qm,he为通过换热器的空气质量流量;cp,a、cp,f分别为空气、换热流体的比热容。

2.1.6 水泵/水轮机

在储能和释能过程中,水泵/水轮机分别按水轮机和水泵模式工作。水轮机输出功Why为

Why=qm,hyηhy(hhy,i-hhy,o)

(17)

式中:qm,hy为通过水轮机的水质量流量;ηhy为水轮机效率;hhy,i、hhy,o分别为水轮机进口和出口水的比焓。

水泵耗功Wp为

Wp=qm,pηp(hp,o-hp,i)

(18)

式中:qm,p为通过水泵的水质量流量;hp,i、hp,o分别为水泵进口和出口水的比焓;ηp为水泵效率。

2.1.7 喷射器

喷射器是本文构建的新型燃气轮机CCHP系统关键部件,由主流喷嘴、吸入室、混合室和扩压室4个部分组成。参考文献[15]和文献[16],喷射器采用一维等压混合理论模型。

2.2 部件损失

Ed=Ei-Eo

(19)

式中:Ei、Eo分别为流入和流出部件的;Ed为部件损失。

Ei和Eo包括物理和化学:

Ei=EW,i+∑qm,iei

(20)

Eo=EW,o+∑qm,oeo

(21)

式中:EW,i、EW,o分别为输入和输出部件的功;qm,i、qm,o分别为流入和流出部件的质量流量;ei、eo分别为流入和流出部件的比。

e=h-h0-T0(s-s0)

(22)

式中:h为比焓;s为比熵;h0、T0、s0分别为参考状态下的比焓、温度和比熵。

Ed,c=qm,cΔec+Wc

(23)

Ed,t=qm,tΔet-Wt

(24)

Ed,cc=qm,ccecc,i-qm,gecc,o

(25)

Ed,b=qm,bΔeb

(26)

Ed,he=qm,heΔehe+qm,f[cp,fΔTf-

T0ln(Tf,i/Tf,o)]

(27)

Ed,p=qm,pΔep+Wp

(28)

Ed,hy=qm,hyΔehy-Why

(29)

Ed,e=∑qm,eiee,i-qm,eoee,o

(30)

式中:Ed,e为喷射器的损失;qm,ei、qm,eo分别为喷射器进口和出口流体质量流量;ee,i、ee,o分别为喷射器进口和出口流体的比;Δei为流入和流出各个部件的比差;ΔTf为进出口换热流体温差;Tf,o为出口换热流体温度;ecc,i、ecc,o分别为燃烧室进口和出口流体的比。

2.3 系统评价指标

热电比γ可表示为

(31)

一次能源利用率ηen可表示为

(32)

式中:Q为系统外供热量;Wn为系统输出功。

当需求侧电负荷低于燃气轮机输出功时,恒压CAES单元以储能模式运行,系统输出功和外供热量可表示为

Wn=ηg(Wt+Why-Wc-Wre/ηm)

(33)

Q=∑qm,he(ha,i-ha,o)+Qb

(34)

式中:ηg为发电机效率;ηm为电动机效率;Wrc为再压缩机耗功;ha,i、ha,o分别为空冷器空气进口和出口比焓。

当需求侧电负荷高于燃气轮机输出功时,恒压CAES单元以释能模式运行,系统输出功和外供热量可表示为

Wn=ηg(Wt-Wc-Wp/ηm)

(35)

Q=Qb

(36)

(37)

式中:λfu为燃料系数。

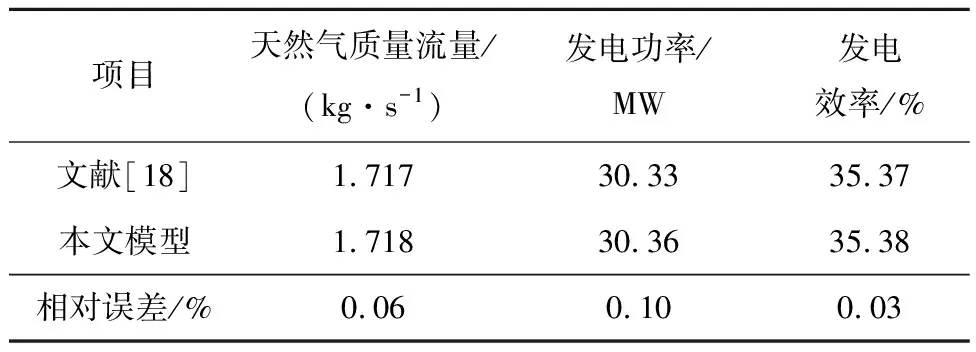

2.4 模型验证

上述模型求解采用Matlab软件,流体热物性参数使用REFPROP 9.1软件计算。利用文献报道的绝热CAES数据[17]和回热循环燃气轮机数据[18],对本文所建模型和算法进行验证,对比结果见表1和表2。由此可见,本文模型计算结果与文献数据吻合较好,其中绝热CAES计算相对误差较高,但最大误差不超过5.29%。

表1 绝热CAES计算结果对比

表2 燃气轮机计算结果对比

3 结果与分析

3.1 模型输入参数

基于本文所建模型,以额定功率10 MW回热循环燃气轮机构建的CCHP系统为对象,研究了不同抽气、释气条件下集成恒压CAES的燃气轮机CCHP系统的稳态运行特性。抽气、释气系数定义如下:

(38)

(39)

式中:qm,st、qm,re分别为压气机旁路抽气质量流量和储气室放气质量流量。

系统的热力学分析输入参数如表3所示。

表3 热力学分析输入参数[17-18]

3.2 热力学特性分析

燃气轮机变负荷调节策略主要有压气机流量调节和透平初温调节2种,其中压气机流量通过改变进口可调导叶角度来调节,但这会使压气机偏离设计工况,绝热效率降低,从而拖累机组效率。本文构建的新型燃气轮机CCHP采用联合压气机旁路抽气与恒压CAES的调节策略,通过改变抽气系数和释气系数调节系统热、电输出功率,使压气机始终运行在设计工况下。考虑压气机和透平通流匹配,压气机旁路抽气量通常不高于工质流量的20%,因而本文研究的抽气、释气系数范围取0~0.2。

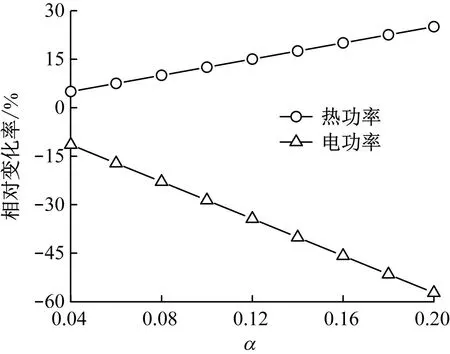

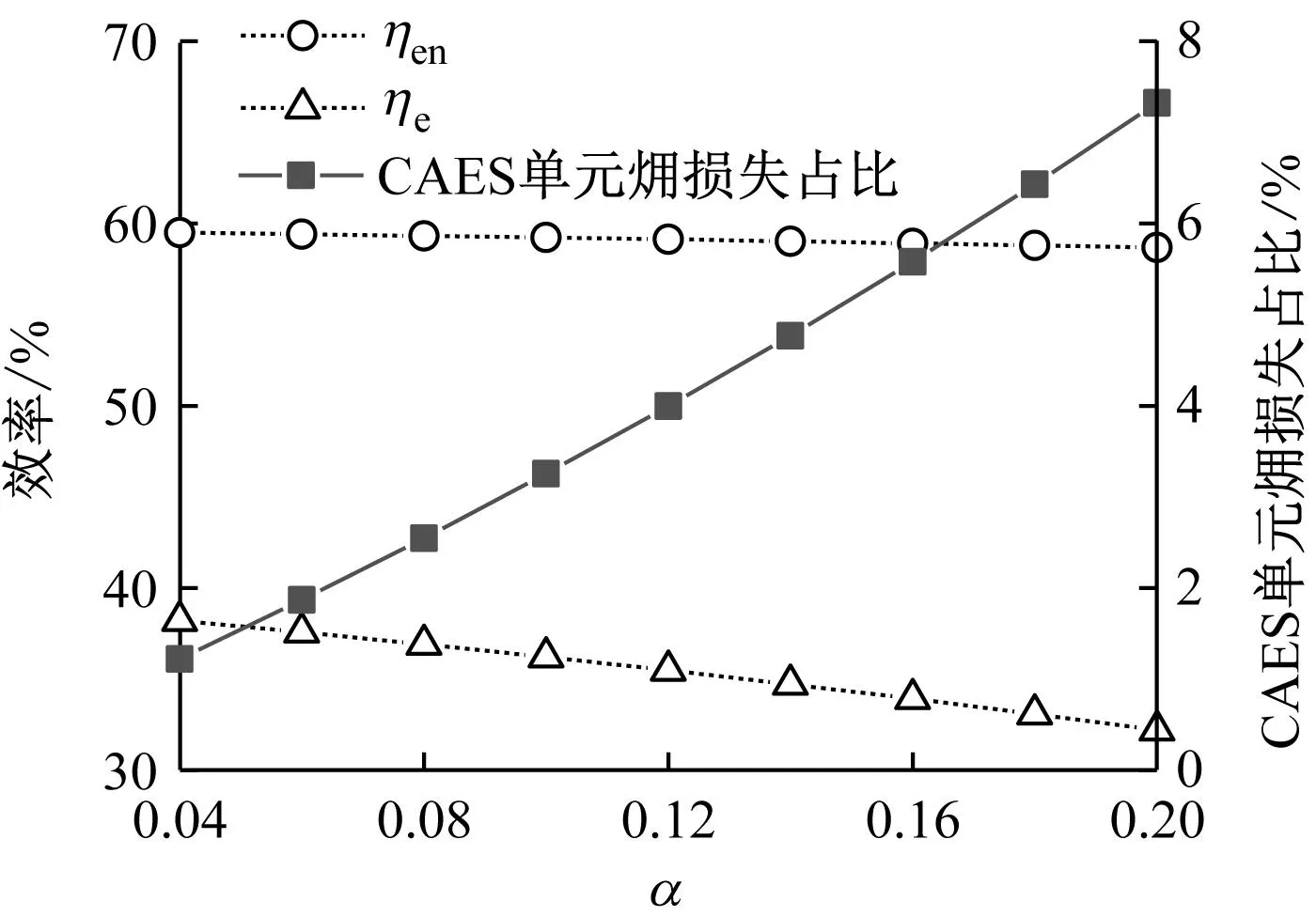

3.2.1 储能过程

当需求侧电负荷降低时,恒压CAES单元以储能方式运行。储能过程中,集成恒压CAES的燃气轮机CCHP系统运行特性如图2~图4所示。图2为不同抽气系数下系统热、电输出功率和热电比的变化规律。由图2可知,随着抽气系数增大,系统输出的电功率降低,而输出的热功率反而提高。这是由于压气机旁路抽气使透平工质流量降低,透平做功减少,系统输出的电功率相应降低。另外,虽然余热锅炉的输出热减少,但抽气及再压缩热的补充使系统总输出热增加。相比之下,系统输出电功率的降幅显著高于输出热功率的增幅,当抽气系数为0.2时两者的相对变化率分别达到57.3%和26.1%,如图3所示。由图2还可以发现,随着抽气系数增大,CAES储能过程中新型燃气轮机CCHP系统的热电比快速增加,当抽气系数为0.2时可达2.27,相对原型CCHP系统提高了193%。

图2 不同抽气系数下输出功率和热电比

图3 不同抽气系数下输出功率相对变化率

图4 不同抽气系数下一次能源利用率和效率

3.2.2 释能过程

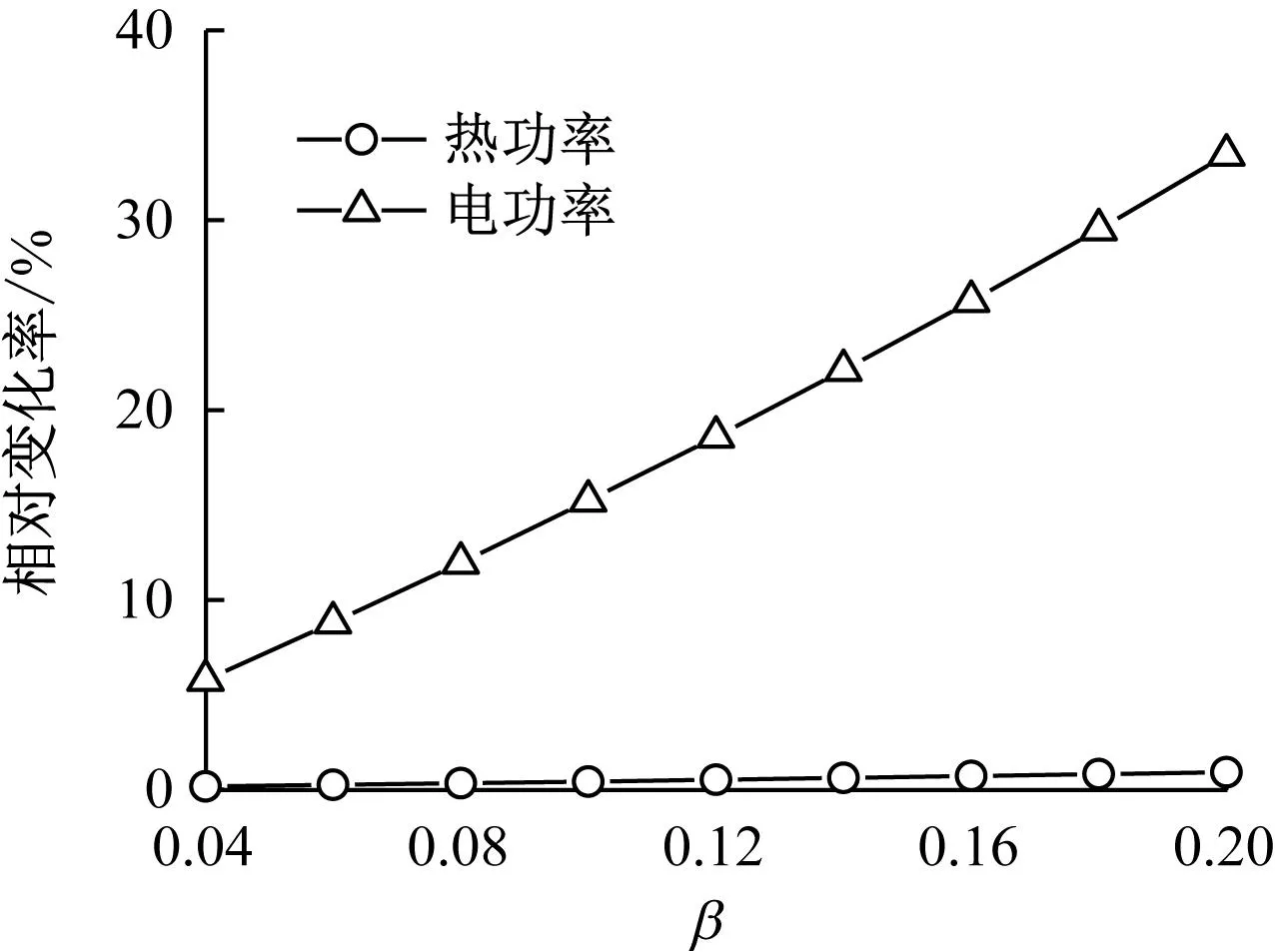

当需求侧电负荷增加时,恒压CAES单元以释能方式运行。释能过程中,集成恒压CAES的燃气轮机CCHP系统运行特性如图5~图7所示。图5为不同释气系数下系统热、电输出功率和热电比的变化规律。由图5可知,随着释气系数增大,系统输出的电功率显著增加,而输出的热功率稳定并略有降低。这是由于释气增加了透平工质流量和做功,同时引射中间抽气减少了压气机耗功,从而使系统输出的电功率增加。另外,虽然余热锅炉的燃气流量增加,但释气参与回热使燃气进口温度降低,系统输出的热功率几乎不变。

图5 不同释气系数下输出功率和热电比

当抽气系数为0.2时,系统输出的电功率增加到13.3 MW,相对额定工况的增幅可达33.4%,系统输出的热功率相对减少了0.92%,如图6所示。由图5还可以发现,当抽气系数为0.2时,CAES释能过程中新型CCHP系统的热电比减小到0.58,相对原型CCHP系统降低了25.75%。

图6 不同释气系数下输出功率相对变化率

图7 不同释气系数下一次能源利用率和效率

4 结论

(1) 建立了压气机、燃烧室、透平、余热锅炉、换热器、喷射器、水泵/水轮机等部件和系统的热力学模型,利用文献中数据进行了验证,表明模型计算结果吻合较好,满足工程应用。

(2) 对基于额定功率10 MW回热循环燃气轮机的CCHP系统,抽气系数和释气系数在0~0.2内时,系统热电比范围达到0.58~2.27,一次能源利用率稳定在58.1%~59.5%,效率不低于32.2%。

(3) 抽气-释气流量策略适用于集成恒压CAES的燃气轮机CCHP系统负荷调节,可在不减少热负荷的前提下拓宽热电比范围,实现宽工况高效运行。