灯泡式机组转子支臂裂纹原因分析及处理方法研究

梁 湘 津

(五凌公司洪江水力发电厂,湖南 怀化 418200)

前言

目前,我国大型灯泡式发电机组技术设计主要效仿欧洲同类机组,对于转子等重要转动部件在焊接力学参数选取、材料结构设计、安全系数配合等方面经验数据不足,故在国内常见到灯泡式机组裂纹缺陷的研究报道。洪江水电厂投产采用的是当时国内单机容量最大、发电水头最高的灯泡式贯流机组,但投入商业运行后不到2年时间便出现了转子支臂裂纹问题。技术监督规程规定:存在裂纹缺陷的转动部件不允许长期运行。为避免转子返厂修理或者整体更换等不利局面,电厂必须尽快制定现场修复方案,并制定防止裂纹复发的专项措施。

1 发电机设备简介

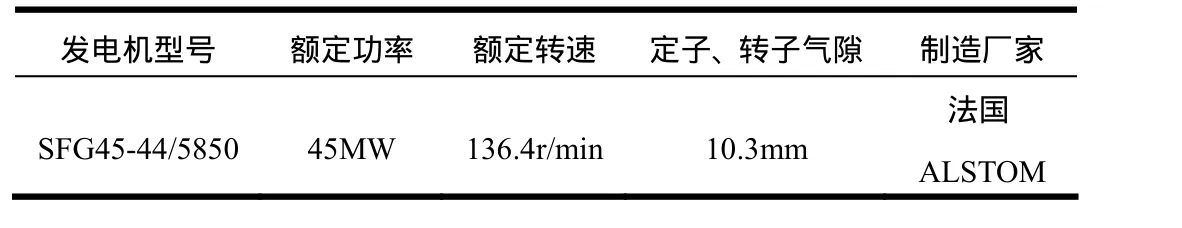

洪江水电厂位于洪江区上游4.5km处,是沅水梯级开发规划的重要梯级工程,工程以发电为主,兼有灌溉、航运等综合效益。电厂安装有6台当时国内最大的灯泡贯流式机组,单机容量 45MW,额定水头20m。发电机基本参数见表1。

表1 发电机参数表

发电机转子由转子支架、磁轭和磁极等部件组成。转子直径为5289mm,转子磁轭轴向长度2060mm,转子重量98000kg;转子支架为圆盘式焊接结构,是一个整体焊接件,支架重量 51000kg;转子中心体材料为18MnMoNb,厚度为 100mm;筋板材料为 16Mn,厚度为20mm。

2 支臂裂纹前期处理

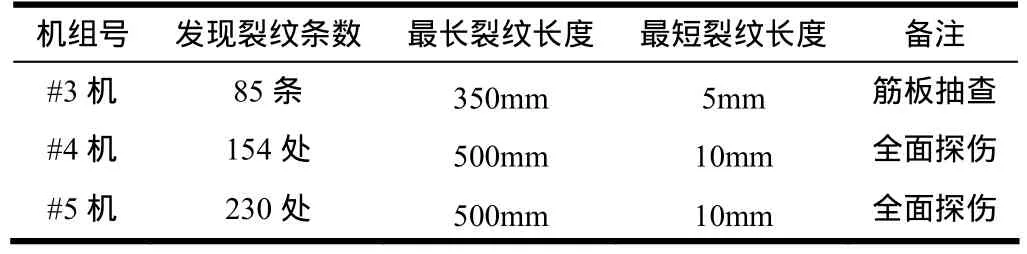

2003年,电厂在#3、#4、#5发电机转子支臂检查中发现转子支架斜筋与轮毂之间的K型坡口及补强角焊缝表面存在多处裂纹,这些缺陷主要位于转子支臂上、下游两侧并呈断续状分布于各处筋板焊缝中,部分裂纹已经母材延伸,部分检查记录见表2。

表2 组裂纹情况

发现转子支臂裂纹缺陷后,电厂从材料强度、热处理工艺等方面查找裂纹产生原因,进一步检查发现:转子支臂焊缝表面打磨质量较差,局部区域存在着尖锐的突起和凹陷,有未熔合、咬边等现象。这些表面缺陷显著降低焊缝的疲劳强度,容易引起焊缝局部应力集中,初步认定裂纹产生是由于转子制造时焊接操作不规范所至。

2004~2005年间,电厂利用机组检修机会,对转子支臂裂纹进行处理。修复方案如下:

(1)焊接前用MT和UT检测确认裂纹已清除干净,并修磨焊接坡口角度40°左右。

(2)焊接前重新清理去除所有影响焊接质量的油、水、气等有害物质。

(3)采用氧-乙炔火焰加热方法将焊接坡口及其附近区域的母材均匀加热至120℃~150℃,预热温度的测量点位于坡口边缘10mm处。

(4)焊接方法:手工电弧焊,选用J507(f3.2mm)电焊条。

(5)焊后对表层焊道进行锤击,以焊缝表面产生明显的屈服为合格。

(6)打磨、补焊后24h,探伤人员对修补区域进行MT/PT探伤检查。

2006年,随着前期转子支臂裂纹修补工作进行,探伤检查又发现了裂纹复发等问题,主要表现为:筋板一侧补焊时,另一侧出现裂纹;焊后24h探伤时没有裂纹,机组投运后再次探伤时发现裂纹;焊缝表面的横向裂纹较修补以前数量更多。技术人员进一步改进焊接工艺,采用提升焊前预热温度和焊后保温等方法。但在接下来的处理过程中,仍发生裂纹复发情况,说明该处理方案仍存在不足,未能从根本上消除裂纹产生问题。而且多次重复挖补、加热、焊接转子支架筋板焊缝,势必造成焊接热影响区金属晶粒粗大,降低焊缝结构强度,严重的可能造成转子支架整体变形、报废,电厂必须尽快探索出一条支臂裂纹处理新思路。

3 转子支臂裂纹原因深入分析

2007年,电厂邀请湖南省电力试研院专家开展了转子支臂外观检测和探伤、母材与焊材金相分析。分析报告认为:16Mn钢材主要组织为细晶铁素体和珠光体,淬硬倾向比低碳钢大。18MnMoNb属于 Mn-Mo系含Mo钢,它的强度级别较16Mn更高,合金元素含量较多,高温转变区较稳定,焊接冷却下来很易得到贝氏体和马氏体。因此,18MnMoNb其冷裂纹倾向随着强度级别的提高而增大,对冷裂纹的敏感程度大于16Mn。此后,电厂又通过组织开展焊接性能分析、焊接工艺分析等一系列试验和检测,进一步加深了对转子支臂裂纹原因的认识。

(1)转子支架采用柔性筋板连接转子中心体和磁轭,运行时交变应力通过筋板传递,筋板支臂焊缝成为转子结构中应力最集中的部位。

(2)转子中心体材料为18MnMoNb,筋板材料为16Mn,焊缝采用异种钢焊接,支臂焊缝设计截面积与筋板厚度几乎相等,焊缝强度设计明显低于母材强度。

(3)机组运行时,转子支架承受交变旋转力矩、轴向拉伸力、电磁力等共同作用,修复后复发的裂纹多产生在焊缝热影响区内,证明焊缝应对交变应力的疲劳强度设计不足。

(4)转子支架生产工艺和工序管理不到位,焊缝存在内部夹杂和表面缺陷,极大降低了焊缝强度。

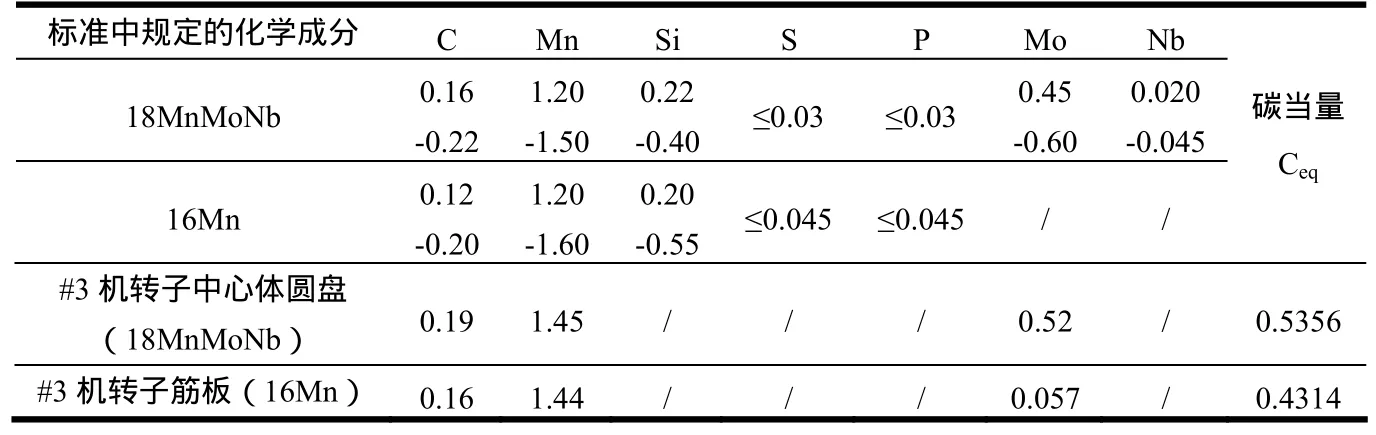

(5)焊缝热影响区淬硬性比较明显。按照碳当量计算公式(CE(IIW)):CE(IIW)= C+Mn/6+ (Cr+Mo+V)/5+(Ni+Cu)/15(%)

表3 标准规定与发电机转子中心体、支臂材料化学成分对比表

从表三中可以看出, 转子中心体材料碳当量0.53%,而碳当量在0.4%~0.6%时淬硬倾向增加,冷裂纹敏感性较大,故母材焊缝淬硬倾向明显,易产生冷裂纹,焊接时需要采取预热措施。

在总结前期转子支臂焊缝修复经验的基础上,电厂提出了裂纹处理新思路:增加焊缝高度和宽度,解决焊缝强度不够等问题;采用超声波冲击消除焊缝残余应力的新技术,对焊缝表面、焊址及焊接接头强化处理以提高焊缝的抗疲劳强度;严格控制焊接工艺和工序,提高焊缝质量,改进焊前预热、焊后保温的时间和温度,最大可能消除焊接冷裂纹倾向;焊缝表面打磨,采用模具保证焊缝圆滑过渡,避免应力集中导致焊缝开裂。

4 转子支臂裂纹处理新工艺

电厂按照转子支臂裂纹处理新思路制定了新的修复工艺:首先彻底磨除原焊缝裂纹;然后对于焊接坡口深度大于5mm时,采用手工电弧焊填平,焊接坡口深度小于5mm时以及咬边、未熔合缺陷采用钨极氩弧焊修补;接着采用J507焊丝在原转子支臂焊缝处补焊两层,加高焊缝3~4mm、加宽焊缝4~6mm,进一步提升焊缝强度;最后进行表面打磨,圆滑过渡。

(1)焊接工艺见表4

表4 焊接工艺表

(2)支臂裂纹处理注意事项

由于转子角焊缝清除裂纹后坡口不规则,应采用对称焊接,减小焊接变形。当焊接变形过大时通过调整焊接顺序进行控制。焊接各层的焊接接头部位应错开。接头处在进行下一段焊接前,先清除焊缝附近的焊接飞溅物。

焊接速度不宜过快。应清理焊接熔合区域、层间焊道及焊接接头部位,避免产生夹渣等缺陷。焊道焊后应立即采用超声冲击设备,施以20000次/秒的高频锤击,消除焊接过程中产生的焊接应力,锤击后的焊道表面应产生明显的塑性变形。

对于两侧裂纹贯穿的焊缝,首先焊接筋板一侧至15mm深,然后在另一侧打磨清除裂纹,经PT探伤合格后,在另一侧进行焊接至15mm深,然后两面坡口进行交替焊接。

对于焊缝较长的焊缝和单侧坡口焊缝要求分段退步进行焊接,每段长度为160mm左右,焊接方向先从里向外,后由外向里交替进行焊接。焊接过程中除表层焊缝外采用超声锤击消除焊接应力。

焊接过程中应监测转子支架结构尺寸的变形量,焊接过程中根据百分表的平面度的变化情况,及时调整焊接顺序和焊接部位,如轴、径向局部变形量过大时,应停止焊接工作,分析原因并做出调整。

焊接修复的部位焊后需盖保温材料进行隔热,以使焊接区域缓慢冷却至室温以免出现冷裂纹和延迟裂纹。焊接完毕后进行手工打磨,表面进行磨光至R16mm,表面粗糙度为6.3以上,使用R型专用模具对比监测,保证焊缝表面圆滑过渡,修复完毕24h后进行无损检测。

5 结语

2008年底,洪江电厂按照转子支臂裂纹处理新工艺先后完成了4台机组裂纹处理,处理后检测未发现裂纹,转子整体变形控制适当,重要部位振动、摆度检测无异常,机组投入运行。

2010年以来,电厂坚持定期进行转子支臂探伤抽查,未发现焊缝裂纹有大范围复发情况,通过两个汛期长时间、满负荷运行检验,电厂采用新方案处理的转子支臂焊缝裂纹达到了预期的效果。

[1]胡天明, 潘荣宝, 等.超声波探伤[Z]. 武汉:武汉测绘大学出版社, 1999.

[2]姜政权. 水轮发电机及其检修[M]. 北京: 中国工人出版社, 1987.

[4]GB 50205- 2001, 钢结构工程施工质量验收规范[S].