镍-铬-钴合金镀层的电沉积工艺与耐蚀性能

杨添,彭成章*,曹获,向浪

(湖南科技大学机械设备健康维护重点实验室,湖南 湘潭 411201)

Ni-Cr-Co 是一种具有良好高温力学性能、优异的抗氧化和耐热腐蚀性能的高温合金材料,可满足锅炉过热器管道及核工业冷却管道等在高温高压条件下长时间有效工作的需求。为了提高钢材设备的使用寿命,通常采用激光熔覆、物理气相沉积、喷射沉积、等离子喷涂等技术在钢材表面制备耐磨防腐的Co-Cr、NiCoCrAlY 等沉积层[1-2],以提高基体的耐高温氧化性及耐热腐蚀等性能。相对于其他技术,电沉积技术具有设备简单、操作容易、成本投入少等优点,且三价铬镀液对环境友好。目前,Ni-Cr 合金及Ni-Fe-Cr 三元合金电沉积已有一些较成熟的工艺配方[3-7],而Ni和Co 也能共沉积[8]。因此,通过适当的配方及工艺调整有可能实现Ni、Cr、Co 三元共沉积。目前关于电沉积Ni-Cr-Co 合金的研究还鲜有报道。本文通过大量优化实验,采用电沉积法成功地在Q235 钢表面制备出Ni-Cr-Co 合金镀层,探讨了三价铬盐、添加剂、pH、糖精和温度对镀层铬含量的影响,以期得到铬含量较高、光亮、结合力好的合金镀层,并初步考察了Ni-Cr-Co 合金镀层的耐腐蚀性能。

1 实验

1.1 材料及预处理

阳极为电解镍板,阴极选用20 mm × 12 mm × 2 mm的Q235 低碳钢。阴极施镀前需先后进行机械抛光(利用金相抛光机依次用200#、400#、800#和1000#金相砂纸进行打磨抛光)、除油、除锈、活化处理。

NaOH、NaHCO3、37%(质量分数,下同)盐酸、98%硫酸、Cr2(SO4)3·6H2O、CrCl3·6H2O、NiSO4·6H2O、CoCl2、H3BO3、柠檬酸、柠檬酸三钠、糖精和NaCl,市售分析纯;添加剂和OP 乳化剂,国药集团化学试剂有限公司。

1.2 配方与工艺

1.2.1 除油

NaOH 与NaHCO3按1∶1 质量比混合,加OP 乳化剂5 mL/L 溶解,除油温度80 ~ 100 °C,至油除净为止。

1.2.2 除锈

水与盐酸按1∶1 体积比混合,除锈温度25 °C,至基体表面无铁锈为止。

1.2.3 活化

水与硫酸按9∶1 体积比混合,活化温度25 °C,在超声波环境中活化30 s。

1.2.4 电镀

电沉积实验在500 mL 烧杯中进行,镀液基本组成及工艺条件如下:

Cr2(SO4)3·6H2O 90 g/L

NiSO4·6H2O 10 g/L

CoCl21.5 g/L

H3BO320 g/L

柠檬酸 10 g/L

柠檬酸三钠 10 g/L

添加剂(一种稳定剂,作为辅助光亮剂)0 ~ 12 g/L

糖精 0.2 ~ 1.3 g/L

pH 2.0 ~ 4.0

θ 15 ~ 45 °C

Jk6 A/dm2

t 2 h

1.3 性能测试

1.3.1 耐蚀性

合金镀层的耐蚀性能在WX-60B 可程式盐雾试验机[万向检测仪器(昆山)有限公司]上进行,腐蚀介质为5% NaCl 水溶液,pH 在6.5 ~ 7.2 之间,盐雾箱内温度为47 °C,对合金镀层表面连续喷雾96 h。

1.3.2 形貌和组成

利用JSM-6380LV 型扫描电镜(日本JEOL)观察合金镀层的表面形貌,用其附带的能谱仪对镀层成分进行半定量全分析;采用D/Max 2500型X射线衍射仪(日本Rigaku)分析合金镀层的组织结构。

1.3.3 厚度和结合力的测定

采用5XB-PC 型倒置金相显微镜(上海永亨光学仪器制造有限公司)测量镀层截面,得到合金镀层厚度;用锉刀法测试镀层结合力,锉刀与镀层表面成45°角。

2 结果与讨论

2.1 工艺因素对镀层成分的影响

在讨论某单因素对镀层成分影响时,除研究对象外,其余参数值都相同。镀层成分除铬和钴外,其余全部为镍。

2.1.1 铬盐

在其他工艺因素不变条件下,对CrCl3和Cr2(SO4)3两种铬盐镀液进行了电沉积试验。在CrCl3镀液中不能沉积出Cr,镀层中Co的含量也仅有2.48%;在Cr2(SO4)3镀液中能够有效地沉积出Cr 和Co,并且Cr2(SO4)3有促进Co 沉积的作用。Cr 和Co 含量最高可以分别达到10.25%和21.2%。文献[5]采用CrCl3电沉积法获得了含Cr 合金镀层,这可能是不同镀液体系对2 种铬盐中Cr3+的配位离子和析出电位的影响不同所致。因此,试验选用Cr2(SO4)3·6H2O 为主盐。

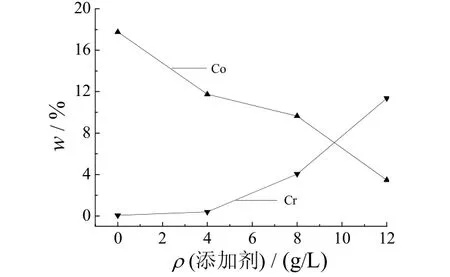

2.1.2 添加剂

图1所示为添加剂对镀层成分的影响。可以看出,镀液中未加入添加剂时,几乎得不到含铬合金镀层,并且镀层表面容易产生沿试样悬挂方向的黑白相间条纹。随添加剂浓度增大,镀层中铬含量显著提高,钴含量下降;镀层表面没有出现黑白条纹,光亮性好。这是由于Cr2(SO4)3·6H2O 溶于水中会产生水解,水溶液中Cr3+主要以惰性的水合离子[Cr(H2O)6]3+的形式存在,而添加剂的加入使得Cr3+形成易于在电极上还原的高活性配离子,有利于Cr3+电沉积反应的进行,从而获得含铬合金镀层。其次,该添加剂在电沉积电位下能在阴极表面被还原而表现出光亮效果。当添加剂质量浓度达到14 g/L 后,镀层表面存在微裂纹,镀液变得不稳定。本文选择添加剂的用量为8 g/L。

图1 添加剂用量对镀层组成的影响 Figure 1 Effect of additive dosage on composition of deposit

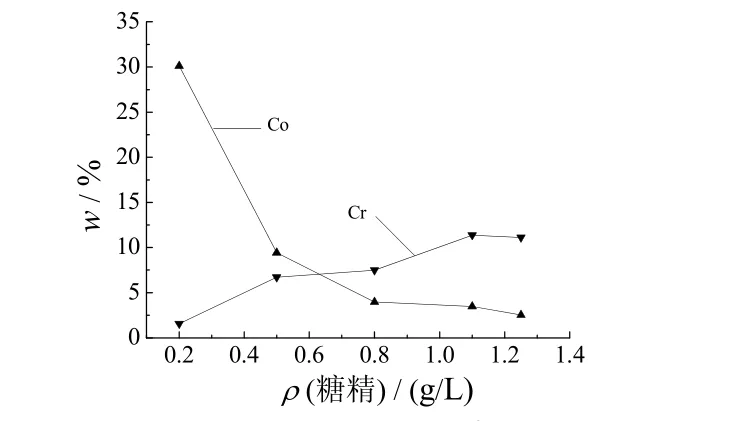

2.1.3 糖精

图2所示为糖精用量对镀层成分的影响。从图2可以看出,随着糖精含量的增加,镀层中铬含量增加,钴含量下降。这是因为镀液中加入糖精后,阴极极化曲线负移,析出过电位升高,极化作用增强,这有利于电位较负的铬离子的析出;同时糖精还使镀层内应力降低,细化晶粒,改善镀层性能。但是,当镀液中糖精含量超过1.2 g/L 后,镀层成分不再发生明显变化。这是因为此时糖精在阴极表面吸附达到饱和,再增加糖精浓度对阴极电化学极化不起作用。镀液中糖精含量以1.0 g/L 为宜。

图2 糖精用量对镀层组成的影响 Figure 2 Effect of saccharin dosage on composition of deposit

2.1.4 pH

图3所示为pH 对镀层成分的影响。

图3 pH 对镀层组成的影响 Figure 3 Effect of pH on composition of deposit

由图3可以看出,pH 较小时,镀层中铬含量小,钴含量高,并且沉积速率较低。随着镀液pH 的增大,镀层中铬含量先增加后下降,钴含量一直呈下降趋势。pH 大于3.5 后,镀层中铬含量小于1.0%,并且镀层出现裂纹,甚至起皮,严重影响镀层质量。Ni2+、Co2+和Cr3+的标准电极电位分别为-0.25、-0.277 和-0.71 V,相对于Ni2+和Co2+,Cr3+的析出电位较负,与Ni2+、Co2+共沉积较困难。通过阴极极化曲线测试发现,镀液的pH 升高,阴极极化曲线向负电位方向移动,极化作用增大,与文献[6]报道一致,这有利于镀液中Cr3+的析出,使得镀层中Cr 含量升高;同时pH 升高,可以降低H2的析出速率,提高电流效率,镀层的沉积速率增大。当pH 增大到一定值时,OH-浓度过大,将导致Cr3+形成难以离解的羟基化合物,Cr3+在阴极放电困难,电流效率降低,从而降低了铬的沉积率。因此,镀液pH 以2.5 为佳。

2.1.5 温度

图4所示为温度对镀层成分的影响。从图4中可以看出,随着镀液温度的升高,镀层中铬含量直线降低,钴含量增加。这是由于电镀液温度升高,镀液中离子的扩散、迁移速度加快,金属离子电沉积时的阴极极化程度减弱,金属离子的电沉积反应速率增大。但是,镀液温度的升高对电极电势不同的Ni2+、Co2+和Cr3+的反应速率的影响程度不同,有利于电位较正的镍、钴离子的沉积。适宜的温度应为25 °C。

图4 温度对镀层组成的影响 Figure 4 Effect of temperature on composition of deposit

2.2 Ni-Cr-Co 合金镀层的组织结构

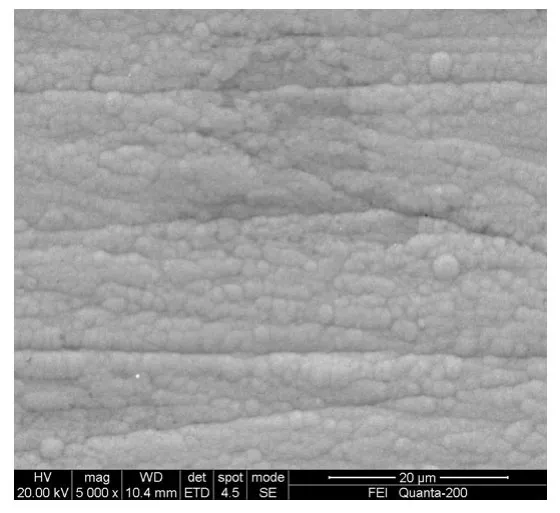

图5 所制备的Ni-Cr-Co 合金镀层的表面形貌 Figure 5 Surface morphology of the prepared Ni-Cr-Co alloy deposit

在基本镀液组成不变,添加剂为8 g/L、糖精为1 g/L、pH 为2.5、温度为25 °C、电流密度为6 A/dm2的工艺条件下制备了Ni-Cr-Co 合金镀层,其组成为10.25% Cr、21.20% Co 和68.55% Ni,表面形貌如图5所示。由图5可见,镀层表面光亮平整,不存在微裂纹。 图6所示为该Ni-Cr-Co 合金镀层的XRD 衍射图谱,其特征峰2θ 角为44.58°、51.68°、65.00°和76.16°。由于金属镍、钴、铬衍射峰位十分接近,在图中很难分出它们单独的衍射峰,因此可认为镀层中镍、钴、铬没有单独成相,而且镀层的强峰(2θ = 44.58°、51.68°)与纯镍(2θ = 44.62°、51.94°)、钴(2θ = 44.28°、51.58°)、铬(2θ = 44.39°、64.96°)的衍射峰位接近,可以判定在该工艺条件下形成的是以镍为溶剂,钴和铬为溶质的固溶体。镍、钴、铬的原子半径分别为0.124、0.126和0.127 nm,可形成置换固溶体。因此,该镀层为Ni(Cr,Co)的置换固溶体晶体结构。根据Scherrer 公式d = Kλ/βcosθ(式中常数K取0.89,波长λ取0.154 059 nm,β 是半峰宽,θ 是Bragg 角),计算得到Ni(Co)峰和Ni(Cr,Co,Fe)峰不同晶面的平均晶粒尺寸分别为6.9 nm 和10.6 nm。

图6 Ni-Cr-Co 合金镀层XRD 图谱 Figure 6 XRD pattern of Ni-Cr-Co alloy deposit

2.3 Ni-Cr-Co 合金镀层的耐蚀性能

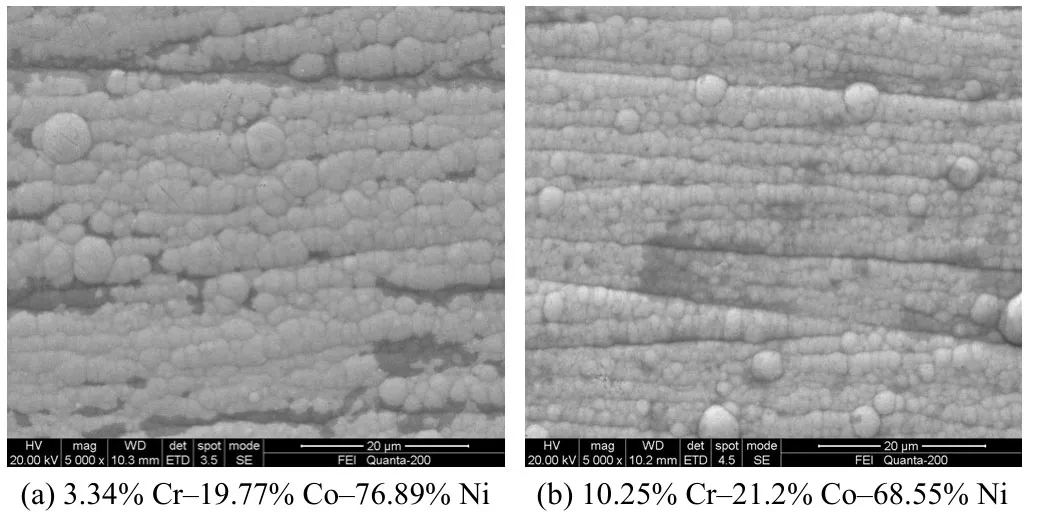

通过工艺调整获得不同元素组成的Ni-Cr-Co 三元合金镀层,所得镀层表面平整光亮。采用锉刀法测试镀层结合力,镀层没有出现剥离,说明镀层与基体结合力强。选取两种不同元素含量的合金镀层进行中性盐雾腐蚀试验,图7a、7b 分别为3.34% Cr、19.77% Co 和76.89% Ni 和10.25% Cr、21.2% Co、68.55% Ni的Ni-Cr-Co 合金镀层(前者镀层厚度为6.03 μm,后者为3.63 μm)经中性盐雾腐蚀试验100 h 后的表面形貌照片。

图7 元素含量不同的2 种Ni-Cr-Co 合金镀层 经过100 h 盐雾腐蚀试验后的表面形貌照片 Figure 7 Surface morphology photos of two kinds of Ni-Cr-Co alloy deposits with different elemental compositions after salt spray corrosion test for 100 h

从图7可以看出,经过100 h 的中性盐雾腐蚀试验后,两种镀层的表面仍然光亮,镀层都没有发生腐蚀现象,表现出优良的耐腐蚀性能。

3 结论

(1) 电沉积Ni-Cr-Co 合金镀层较合适的镀液组成和工艺条件为:Cr2(SO4)3·6H2O 90 g/L,NiSO4·6H2O 10 g/L,CoCl21.5 g/L,H3BO320 g/L,柠檬酸10 g/L,柠檬酸三钠10 g/L,添加剂8 g/L,糖精1 g/L,pH 2.5,镀液温度25 °C,电流密度6 A/dm2。在此条件下可以得到铬含量高、沉积速率较快和表面光亮致密、结合力好的Ni-Cr-Co 合金镀层,其元素组成为:10.25% Cr、21.20% Co 和68.55% Ni。

(2) 所制备的Ni-Cr-Co 镀层为镍基固溶体晶体结构,平均晶粒尺寸为6.9 ~ 10.6 nm。该镀层在中性盐雾试验100 h 后其表面仍然光亮,没有发生腐蚀现象,表现出优良的耐腐蚀性能。

[1]CHENG D,TELLKAMP V L,LAVERNIA C J,et al.Corrosion properties of nanocrystalline Co-Cr coatings [J].Annals of Biomedical Engineering,2001,29 (9): 803-809.

[2]WANG H Y,ZUO D W,WANG M D,et al.High temperature frictional wear behaviors of nano-particle reinforced NiCoCrAlY cladded coatings [J].Transactions of Nonferrous Metals Society of China,2011,21 (6): 1322-1328.

[3]何湘柱,曾振欧,彭荣华,等.三价铬电沉积非晶态Fe-Ni-Cr 合金的研究[J].华南理工大学学报(自然科学版),2003,31 (3): 15-20.

[4]SURVILIENĖ S,ČEŠŪNIENĖ A,SELSKIS A,et al.Electrodeposition of chromium-cobalt alloy from Cr(III) formate-urea electrolyte [J].Transactions of the Institute of Metal Finishing,2010,88 (2): 100-106.

[5]杨余芳,文朝晖,邓斌.柠檬酸体系电沉积Ni-Cr 合金镀层工艺影响因素分析[J].材料保护,2011,44 (1): 30-34.

[6]杨余芳,李强国.Ni-Cr 合金共沉积的电化学特性[J].材料保护,2008,41 (5): 15-18,25.

[7]刘峥,周英智,袁帅,等.脉冲电沉积纳米晶Ni-W-Cr-Nd 合金镀层的性能[J].材料保护,2011,44 (12): 1-7.

[8]ABDUL-HAMEAD A A.Study the effect of Co concentration in NiCo thin films on some structure and mechanical properties [J].Engineering & Technology Journal ,2010,28 (12): 2486-2496.