硫酸盐体系三价铬电沉积厚铬工艺研究

任丽丽,冯忠宝,钱坡,吴思国 ,胡会利, *

(1.中航工业沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034; 2.哈尔滨工业大学(威海)应用化学系,山东 威海 264209; 3.厦门弘信电子科技股份有限公司,福建 厦门 361100; 4.深圳清华大学研究院,广东 深圳 518057; 5.深圳市工业应用分离技术重点实验室,广东 深圳 518057)

三价铬电镀经过多年的发展,在装饰性镀铬[1]上已经取得了较大的进展,但是在镀厚铬方面还存在着各种问题,如镀层难以增厚[2]、沉积速率较慢[3]等。

以往常采用六价铬镀液电沉积厚铬,能够得到光亮镀层,但是其污染较大[4],对人体和环境十分有害。因此,采用三价铬电镀取代六价铬电镀成为研究的热点,通常采用的三价铬镀厚铬典型工艺在文献[5]中进行了总结。

硫酸盐体系三价铬电沉积由于阳极无氯气析出,也不会腐蚀设备,因此更有利于环境保护。国内外许多学者对镀厚铬进行了研究。曾振欧等[6]在电流密度8 ~ 10 A/dm2、温度30 ~ 40 °C 的条件下电沉积60 ~ 90 min,可获得厚度超过30 µm 的铬镀层。Surviliene 等[7]在含有甲酸的镀液中加入肼或磷酸羟胺后可得到10 μm 的镀层,肼或磷酸羟胺可使镀层表面光滑,镀层耐蚀性变好。Kuznenetsov 等[8]在高浓度Cr3+条件下加入3 种配位剂,然后在搅拌下连续电沉积9 h,可得到镀层厚度为180 μm 的铬层。

本文研究了硫酸盐体系中能够在较高温度下电沉积厚铬的工艺,测试了热处理前后铬镀层的结晶状态,观察了镀层表面的微观形貌。

1 实验

1.1 材料

基本镀液成分:硫酸铬90 g/L,甲酸钠30 g/L,羧酸21 g/L,硫酸钾80 g/L,硫酸钠80 g/L,硼酸60 g/L,硫酸铵10 g/L。试剂均为市售分析纯。pH 2.0,温度50 °C,采用Ti 涂层DSA 阳极,镀液采用去离子水配制。

1.2 工艺流程

砂纸打磨─水洗─吹干─称量─稀硫酸活化─水洗─电镀─水洗─吹干─称量─计算。

1.3 镀液性能测试

1.3.1 赫尔槽试验

采用250 mL 赫尔槽,钛涂层DSA 作为阳极,尺寸为10.0 cm × 6.4 cm 的紫铜片作为阴极,以5 A 直流电沉积5 min,记录赫尔槽光亮区的宽度(cm)。

1.3.2 挂镀试验

在自制的小槽(10.0 cm × 7.0 cm × 10.0 cm)内进行挂镀,镀液250 mL,阴极尺寸4.0 cm × 2.5 cm,pH 为2,温度为50 °C,采用20 A/dm2的电流密度,沉积时间10 min 或30 min。利用称重法计算镀层厚度。

1.3.3 镀液稳定性试验

在自制的小槽(10.0 cm × 7.0 cm × 10.0 cm)内进行,内盛500 mL 镀液,尺寸为5.0 cm × 4.0 cm 的紫铜片作为阴极,以20 A/dm2的电流密度进行电沉积,每30 min 更换一次试片,并调节镀液pH 和温度,直到所得镀层漏镀或发黑为止,以获得合格镀层时累积的安时数来评定镀液稳定性。

1.4 镀层性能测试

1.4.1 镀层厚度和镀速测试

采用电镀前后镀片的质量差除以纯铬的密度7.18 g/cm3和镀片的面积10 cm2所得数值即为镀层的平均厚度(μm)。

镀速采用镀层厚度除以电沉积时间(min)表示,单位为μm/min。

1.4.2 X 射线衍射(XRD)检测

采用X 射线衍射仪(DX-2700)检测,观察三价铬所得镀层的结晶状态。管电流为30 mA,管压为40 kV,扫描步宽为0.03°,测量范围为10° ~ 80°,采样时间为0.5 s。

1.4.3 扫描电镜(SEM)分析

使用捷克TESCAN 公司生产的VEGA5136SB 型扫描电镜观察镀层表面的微观形貌。

2 结果与讨论

2.1 镀液成分的影响

2.1.1 甲酸钠的影响

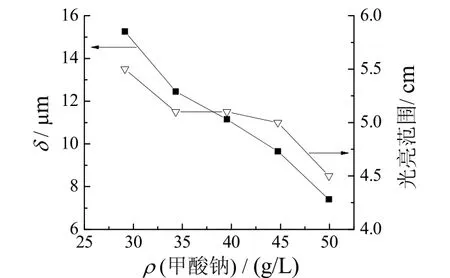

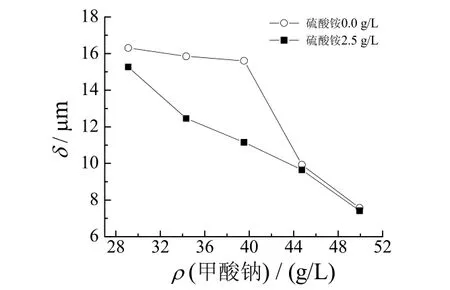

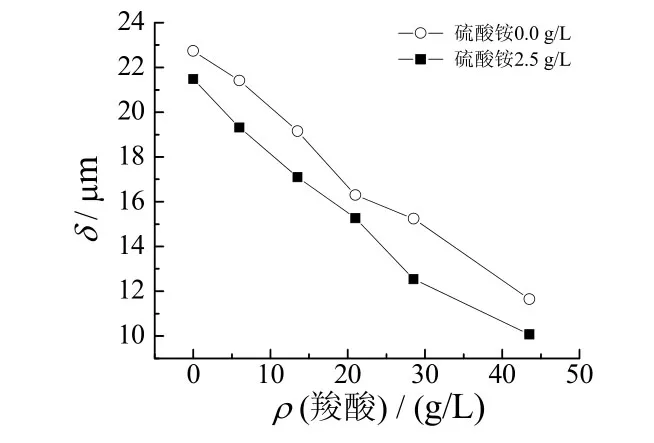

羧酸质量浓度为20 g/L,电沉积30 min,甲酸钠对赫尔槽试片光亮范围和镀层厚度的影响如图1,有无硫酸铵时甲酸钠对镀层厚度的影响对比如图2所示。

图1 甲酸钠质量浓度对镀层厚度和光亮范围的影响 Figure 1 Effect of mass concentration of sodium formate on thickness and brightness area of deposit

图2 有无硫酸铵时甲酸钠质量浓度对镀层厚度的影响 Figure 2 Effect of mass concentration of sodium formate on thickness of deposit with and without ammonium sulfate

由图1可知,随甲酸钠浓度增加,镀层厚度和光亮范围均减小。甲酸钠质量浓度为30 g/L 时,厚度和光亮范围都达到最大,分别为15.26 μm 和5.5 cm。甲酸钠质量浓度在35 ~ 45 g/L 时,光亮范围为5 cm 左右。30 ~ 40 g/L 时,厚度较高,均在11 μm 以上。这是由于甲酸钠与三价铬的配位较强,浓度越大越不利于三价铬的放电。所以甲酸钠的质量浓度应该选择在30 g/L。

由图2可知,甲酸钠质量浓度小于40 g/L 时,硫酸铵对镀层厚度影响很大,最大时相差近5 μm。随着甲酸钠浓度增大,有硫酸铵时所得镀层厚度与无硫酸铵时的差距缩小。当甲酸钠质量浓度大于45 g/L 时,两条曲线几乎重合。这是由于铵离子在甲酸钠浓度较小时与Cr3+的配位作用较强,随着甲酸钠浓度的增大,这种影响逐渐减小,直至可忽略不计。

2.1.2 羧酸的影响

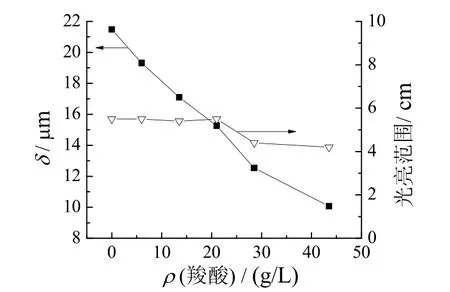

固定甲酸钠质量浓度为30 g/L,电沉积30 min,羧酸对镀层厚度和光亮范围的影响如图3和图4所示。

图3 羧酸质量浓度对镀层厚度和光亮范围的影响 Figure 3 Effect of mass concentration of carboxylic acid on thickness and brightness area of deposit

图4 有无硫酸铵时羧酸质量浓度对镀层厚度的影响 Figure 4 Effect of mass concentration of carboxylic acid on thickness of deposit with and without ammonium sulfate

由图3可知,镀层厚度随羧酸质量浓度的增大而减小,而且几乎呈线性变化。无羧酸时,镀层厚度最大,为21.48 μm。羧酸质量浓度在0 ~ 20 g/L 范围内变化时,赫尔槽光亮范围几乎没有变化,约为5.5 cm;当羧酸质量浓度提升到30 g/L,光亮范围急剧减小到4.4 cm。可见无论是对于镀层厚度还是光亮范围,羧酸的浓度都不宜过大。羧酸过小时,电沉积过程中阴极表面析氢严重,镀层外观状况较差。因此,羧酸质量浓度一般选择在21 g/L。

由图4可知,硫酸铵对镀层厚度的影响结果较为一致。有、无硫酸铵时的镀层厚度始终相差2 μm 左右,这是由于Cr3+和羧酸的配位关系较强,硫酸铵并未对其配位产生大的影响。这间接地说明了羧酸浓度过大会产生强的配位作用而使得镀层的沉积速率下降较快。

2.1.3 硫酸铵的影响

没有硫酸铵时,赫尔槽试片高区效果较差,镀层光亮范围较窄,不能使用20 A/dm2以上的电流密度进行电沉积,影响了三价铬的快速电沉积。铵离子对镀层的厚度和光亮范围的影响都较大,很有必要研究硫酸铵浓度对镀层的影响。

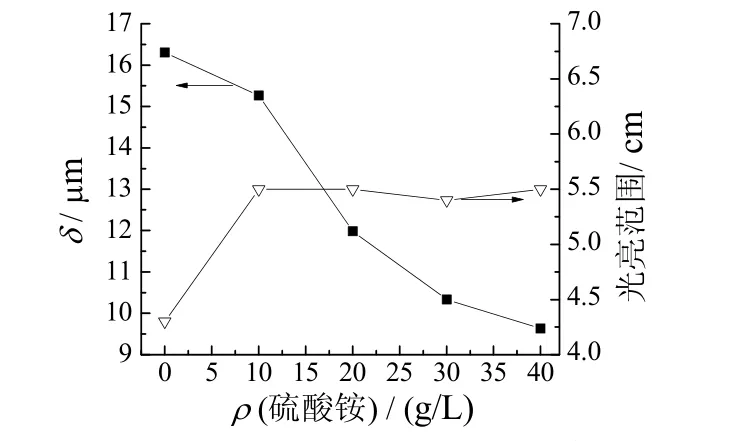

固定甲酸钠质量浓度30 g/L、羧酸质量浓度21 g/L,电沉积30 min,硫酸铵对镀层厚度和光亮范围的影响如图5所示。由图5可知,随着硫酸铵质量浓度的增大,镀层厚度快速下降,光亮范围先变宽,在硫酸铵质量浓度达到10 g/L 后,光亮范围基本不变。溶液中铵离子以NH3·H2O 形式存在,NH3·H2O 会与Cr3+形成配位关系[9],增大阴极极化,使得配位离子放电困难,沉积速率下降,赫尔槽高区光亮性变好。所以,硫酸铵质量浓度应该选择在10 g/L。

图5 硫酸铵质量浓度对镀层厚度和光亮范围的影响 Figure 5 Effect of mass concentration of ammonium sulfate on thickness and brightness area of deposit

2.2 工艺条件的影响

通过上述实验分析得出最优镀液组成为:硫酸铬90 g/L,甲酸钠30 g/L,羧酸21 g/L,硫酸铵10 g/L,硫酸钾80 g/L,硫酸钠80 g/L,硼酸60 g/L。采用上述配方进行后续实验。

2.2.1 pH 的影响

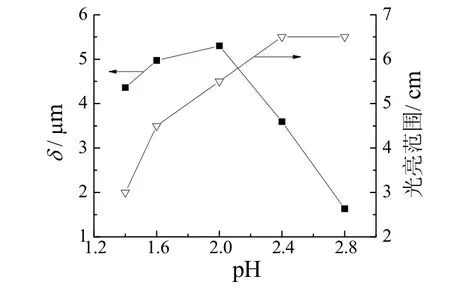

pH 会对镀层光亮性和电流效率产生较大的影响,常用的pH 施镀范围是1 ~ 3,电沉积10 min,pH 对镀层厚度和光亮范围的影响如图6所示。

图6 pH 对镀层厚度和光亮范围的影响 Figure 6 Effect of pH on thickness and brightness area of deposit

由图6可知,pH 小于2.0 时,镀层厚度在4 μm 以上,光亮范围较窄,pH 为1.2 时,镀片中间会出现漏镀现象。这是由于镀件中间电力线分布较少,电流密度较低。pH 为2.8 时,光亮范围增加到6.5 cm,镀层厚度下降至1.63 μm。其原因是pH 过高会在阴极表面生成氢氧化铬胶体,阻碍镀层增厚[10]。因此,pH 应在1.6 ~ 2.0 范围内选择。

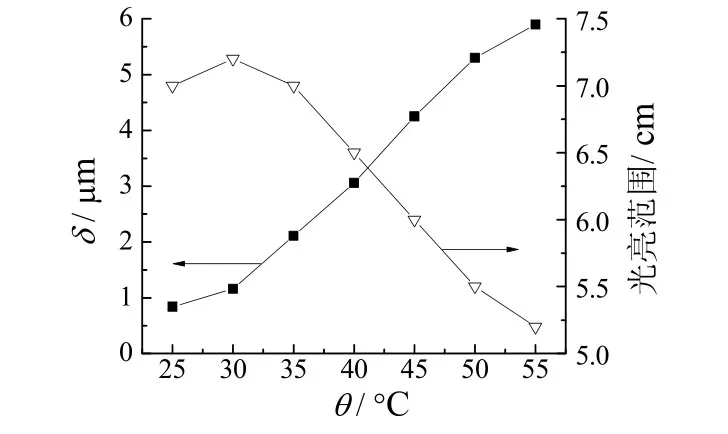

2.2.2 温度的影响

硫酸盐三价铬体系中,温度对沉积速率影响较大,电沉积10 min 所得实验结果如图7所示。由图7可知,温度越高,镀层厚度越大,基本呈直线上升趋势,室温25 °C 时,10 min 所得镀层厚度还不到1 μm,镀液温度提高到40 °C 以上时,镀层厚度在3 μm 以上,这说明镀液温度的升高能够极大地提高镀速。镀液温度在25 ~ 35 °C 范围内时,光亮范围大约为7.0 cm,变化不大。随着温度的进一步提高,光亮范围急剧减小,温度为50 °C 时,光亮范围下降到5.5 cm。从以上实验结果分析,硫酸盐体系电沉积厚铬应该在40 °C 以上的高温下进行,以提高生产效率。

图7 温度对镀层厚度和光亮范围的影响 Figure 7 Effect of temperature on thickness and brightness area of deposit

2.2.3 电流密度的影响

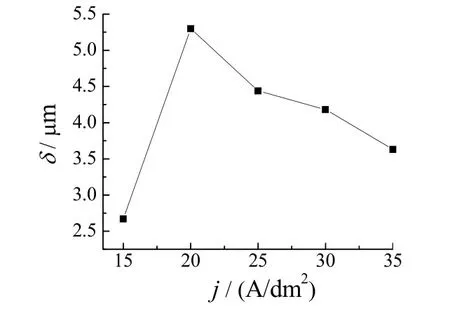

电流密度影响着电力线在镀片上的分布情况。若在较高的温度下进行电沉积,电流密度较低时会发生漏镀现象,电流密度过高会造成镀液温度失控。电沉积10 min 时电流密度对镀层厚度的影响如图8所示。

图8 电流密度对镀层厚度的影响 Figure 8 Effect of current density on thickness of deposit

由图8可知,随电流密度增大,镀层厚度先上升后下降。电流密度为20 A/dm2时,镀层厚度最大,为5.09 μm。电流密度小于15 A/dm2时,镀层会漏镀;大于20 A/dm2时,镀层厚度下降较快。分析其原因是电流密度较大时,较易形成大的晶粒,使得镀层和基体的结合力减弱,三价铬电镀析氢严重,扰动阴极表面,使得刚沉积的镀层脱落。所以电流密度控制在20 A/dm2较为适宜。

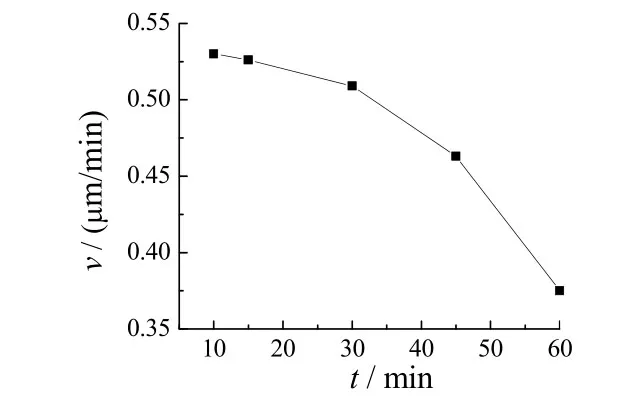

2.2.4 电沉积时间的影响

镀液中只有硼酸作为缓冲剂,缓冲能力有限,长时间的电沉积会发生pH 较大改变而影响到沉积速率,电沉积时间对沉积速率的影响如图9所示。由图9可知,随着电沉积时间延长,沉积速率下降较快,到60 min 时,沉积速率下降了近1.5 μm/min,但镀层厚度仍可达22.51 μm,只是镀层边缘效应较严重。电沉积时间30 min时,镀层厚度为15.28 μm,外观光亮,因此,电沉积时间选择在30 ~ 60 min 较为合适。

图9 电沉积时间对沉积速率的影响 Figure 9 Effect of plating time on deposition rate

2.3 镀层结构及表面形貌分析

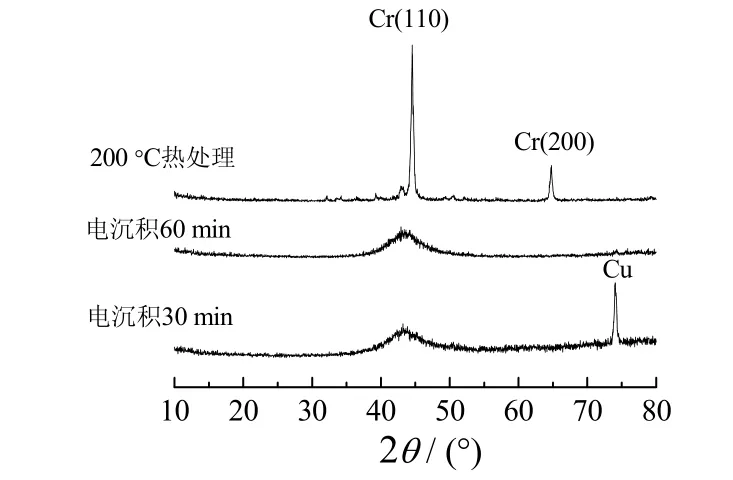

2.3.1 XRD 测试结果

采用低碳钢作为基体,将以电流密度20 A/dm2电沉积30 min 的试片置于管式电阻炉中以200 °C 的高温灼烧60 min,在灼烧过程中通入Ar 气,防止镀层氧化变蓝。电沉积30 min、60 min 的镀层和电沉积30 min再经热处理后的镀层的XRD 谱图如图10所示。

图10 电沉积不同时间和热处理后铬镀层的XRD 谱图 Figure 10 XRD patterns for chromium deposits obtained by electrodeposition for different time and after heat treatment

从图10可以看出,电沉积30 min 得到的镀层出现Cu 夹杂,这与基体Cu 溶解导致的镀液污染有关。电沉积60 min 后得到的镀层Cu 衍射峰消失,这是因为随电沉积时间的延长,极化增大,Cr 的沉积加快,镀层中夹杂的Cu 杂质减少,直至可忽略不计。电沉积30 min 和60 min 得到的未经过热处理的镀层,其XRD谱图表现出馒头峰,说明所得到的镀层是非晶态,这与Vykhodtseva 等[11]的研究结果相一致,它对应单斜Cr(110)晶格晶面[12-13]。经过200 °C 热处理后,镀层转变为晶态。

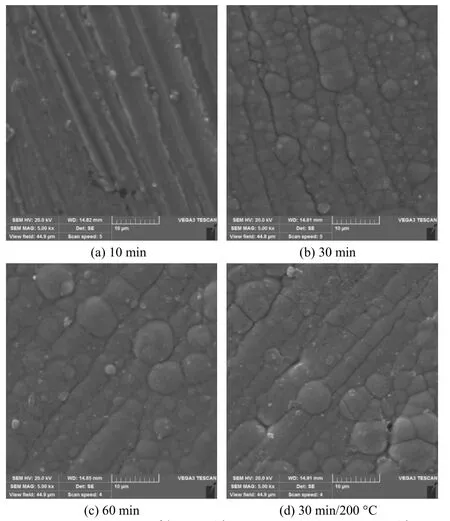

2.3.2 扫描电镜分析

三价铬镀层的微观形貌对镀层耐蚀性、硬度等方面都有影响[14-15],这与其晶粒大小和堆积情况有关。图11为不同电沉积时间所得镀层和沉积30 min得到的镀层经过200 °C 热处理后的SEM 照片。由图11可知,各镀层表面存在大小不一的凸起,随着电沉积时间的延长,瘤状物凸起逐渐长大,并且呈密集排列的趋势。经过热处理后的镀层其瘤状物凸起消失,硬度增大[16],200 °C 热处理后的镀层硬度为835 HV,这是因为镀层由非晶态转变为晶态。镀层表面经过热处理后出现微裂纹是加热过程中内应力释放的结果[17]。

图11 不同电沉积时间所得镀层和沉积30 min 得到的镀层 经200 °C 热处理后的SEM 照片 Figure 11 SEM images of the deposits obtained by electrodeposition for different time and the deposit obtained by electrodeposition for 30 min after heat treatment at 200 °C

2.4 镀液稳定性

对上述所得的含有硫酸铵的最佳镀液进行连续的小槽试验,得出镀液的持续电镀能力为53 A·h/L。

3 结论

(1) 通过单因素实验可知,甲酸钠和羧酸浓度的增大均会使镀层厚度下降,羧酸浓度对镀层光亮范围影响不大;硫酸铵浓度对镀层影响较大,存在硫酸铵时,赫尔槽高区变光亮,但是镀层厚度下降,这与NH3·H2O 会与Cr3+形成配位关系有关。最优镀液组成为:硫酸铬90 g/L,甲酸钠30 g/L,羧酸21 g/L,硫酸铵10 g/L,硫酸钾80 g/L,硫酸钠80 g/L,硼酸60 g/L。最佳电沉积条件为:pH 1.6 ~ 2.0,温度40 °C,电流密度20 A/dm2,电沉积时间30 ~ 60 min。在以上条件下电沉积铬,镀层厚度可达15.26 ~ 22.51 μm,持续电镀能力为53 A·h/L。

(2) 镀层初始为非晶态,经过200 °C 热处理会转变为晶态,镀层硬度提高至835 HV。电沉积时间越长,镀层表面凸起越大,但经过热处理后凸起消失,出现微裂纹。

[1]SCHARIO M.Decorative trivalent chromium plating: Initially employed for its process advantages,trivalent chromium finishing now gives electroplaters more compelling reasons to make the switch from hex-chrome [J].Metal Finishing,2008,106 (6): 66-68.

[2]屠振密,杨哲龙,汪沦海,等.三价铬电镀机理的研究──铬层不能增厚的原因[J].材料保护,1985,18 (3): 14-16,8.

[3]刘卫青,张长鑫,杜登学,等.日本三价铬电镀技术的发展状况[J].材料保护,2008,41 (10): 47-50.

[4]ZENG Z X,ZHANG Y X,ZHAO W J,et al.Role of complexing ligands in trivalent chromium electrodeposition [J].Surface and Coatings Technology,2011,205 (20): 4771-4775.

[5]冯忠宝,屠振密,胡会利.环保型三价铬电沉积功能性铬层研究现状及发展[J].电镀与涂饰,2013,32 (3): 44-49.

[6]曾振欧,康振华,赵国鹏.三价铬硫酸盐溶液厚铬镀层性能研究[J].电镀与涂饰,2010,29 (6): 8-11.

[7]SURVILIENE S,LISOWSKA-OLEKSIAK A,SELSKIS A,et al.Corrosion behavior of Cr coatings deposited from Cr(III) formate-urea electrolytes [J].Transactions of the Institute of Metal Finishing,2006,84 (5): 241-245.

[8]KUZNETSOV V V,VINOKUROV E G,KUDRYAVTSEV V N.Effect of hydrodynamic electrolysis conditions on the kinetics of cathodic processes in chromium(III) sulfate electrolytes [J].Russian Journal of Electrochemistry,2000,36 (7): 756-760.

[9]胡会利,昝振峰,屠振密,等.硫酸盐三价铬电镀中铵盐的作用及影响[J].表面技术,2011,40 (3): 94-97.

[10]ZENG Z X,LIANG A M,ZHANG J Y.A review of recent patents ontrivalent chromium plating [J].Recent Patents on Materials Science,2009,2 (1): 50-57.

[11]VYKHODTSEVA L N,EDIGARYAN A A,LUBNIN E N,et al.Composition,structure,and corrosion-electrochemical properties of chromium coatings deposited from chromium(III) electrolytes containing formic acid and its derivatives [J].Russian Journal of Electrochemistry,2004,40 (4): 387-393.

[12]康振华.环保型三价铬硫酸盐溶液体系快速镀铬与镀厚铬[D].广州:华南理工大学,2010.

[13]CHIEN C W,LIU C L,CHEN F J,et al.Microstructure and properties of carbon-sulfur-containing chromium deposits electroplated in trivalent chromium baths with thiosalicylic acid [J].Electrochimica Acta,2012,72: 74-80.

[14]ZENG Z X,ZHANG J Y.Correlation between the structure and wear behavior of chromium coatings electrodeposited from trivalent chromium baths [J].Tribology Letters,2008,30 (2): 107-111.

[15]HU M J,LIU J H.Effects of zonal heat treatment on residual stresses and mechanical properties of electron beam welded TC4 alloy plates [J].Transactions of Nonferrous Metals Society of China,2009,19 (2): 324-329.

[16]刘小珍,李昕,许路坤,等.硫酸盐体系三价铬镀铬工艺及镀层性能的研究[J].电镀与环保,2009,29 (6): 19-22.

[17]刘进益.热处理裂纹分析──典型淬火裂纹[J].东方电机,2009,37 (1): 44-51.