稀土改性磷酸-硫酸阳极氧化工艺与膜层性能

黄燕滨*,卢天虎,仪忠源,柴槊

(装甲兵工程学院装备再制造工程系,北京 100072)

车辆在海洋环境下工作经常面临干湿交替的情况,在高温、高湿、高盐雾和高日照条件下,车体和 零部件腐蚀严重,维护保养和修理工作量大,维修保障费用上升,车辆故障率高,可靠性降低,影响了车辆的正常作业[1]。铝合金负重轮腐蚀破坏情况更加显著,经过海水腐蚀,负重轮与橡胶粘接严重失效,部分胶圈甚至从轮盘上整体剥离[2]。

目前减缓负重轮腐蚀进程和提高其服役寿命的措施主要是对负重轮的铝合金轮盘进行阳极氧化处理。而铝合金阳极氧化液中加稀土金属或化合物后,可在铝合金表面形成致密、结合力强的氧化物涂层,从而提高其耐蚀性和耐磨性[3]。本文主要针对铝合金负重轮的失效情况,在前期研究[4]的基础上,采用稀土硫酸铈改性磷酸-硫酸阳极氧化,目的在于提高铝合金负重轮的粘接强度。通过正交试验优化工艺参数,研究了阳极氧化处理后铝合金表面的拉伸剪切强度、耐久性能、形貌及成分。

1 实验

1.1 材料

基体为120.0 mm × 25.0 mm × 2.5 mm 的2A50 铝合金片,各组分含量(质量分数)为:Si 0.7% ~ 1.2%,Fe 0.7%,Cu 1.8% ~ 2.6%,Mn 0.4% ~ 0.8%,Mg 0.4% ~ 0.8%,Ni 0.1%,Zn 0.3%,Ti 0.15%,其他0.10%。

1.2 前处理

除油(丙酮)─去离子水洗─碱洗(NaOH 50 g/L,室温,5 ~ 10 min)─去离子水洗─抛光(HNO3200 g/L,室温,5 min)─去离子水洗─吹干。

1.3 阳极氧化

98%(质量分数)硫酸 40 ~ 120 g/L

磷酸 50 ~ 70 g/L

草酸 7 g/L

硫酸铈 0.4 ~ 1.2 g/L

θ (20 ± 2) °C

U 18 ~ 22 V

t 30 min

1.4 正交试验设计

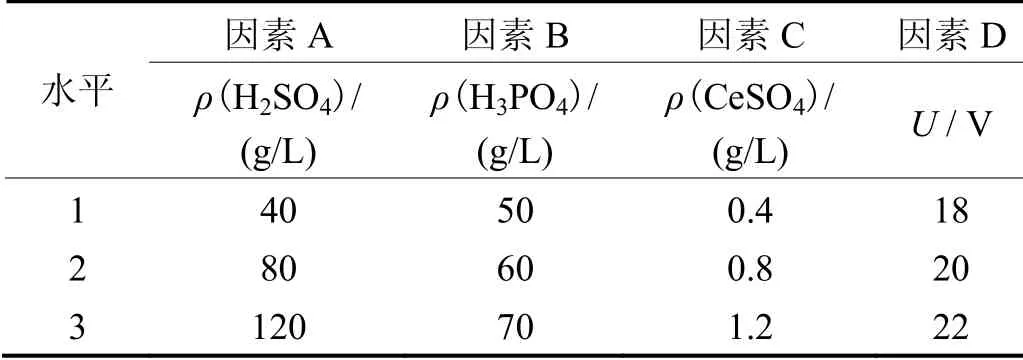

本文的目的是制备具有高粘接性能的铝合金阳极氧化膜,产品的使用环境为高腐蚀性的海洋环境,因此,以粘接强度和耐腐蚀性为评价指标,按L9(34)正交表对阳极氧化工艺进行正交优化,具体见表1。

表1 正交试验因素水平表 Table 1 Levels and factors of orthogonal test

从实际需求出发,拉伸剪切强度和滴碱时间都越大越好,但不同方法和工艺可能会使二者相互影响,甚至相互制约。采用综合平衡法和综合评分法连续统筹分析[5]。根据工程实际需求,阳极氧化处理主要用于解决铝合金负重轮表面粘接性能不强的问题。因此,确定拉伸剪切强度(τi)和滴碱时间(ti)的权重分别为0.6 和0.4,综合评分(yi)为:

1.5 性能表征

1.5.1 粘接性能测试

1.5.1.1 拉伸剪切强度

按GB/T 7124-1986《胶粘剂拉伸剪切强度测定方法(金属对金属)》测试阳极氧化后铝合金之间胶接后的拉伸剪切强度。阳极氧化试样尺寸为120.0 mm × 25.0 mm × 2.5 mm,采用TS805 胶进行粘接,粘接长度为12.5 mm,夹持长度为37.5 mm,夹持至搭接端的距离为50 mm。在CMT 4303 型微机控制电子万能试验机(深圳新三思材料检测有限公司)上测定,拉伸速率为5 mm/min,试验温度为室温,记录试样剪切破坏的最大载荷。

1.5.1.2 粘接接头耐久性能

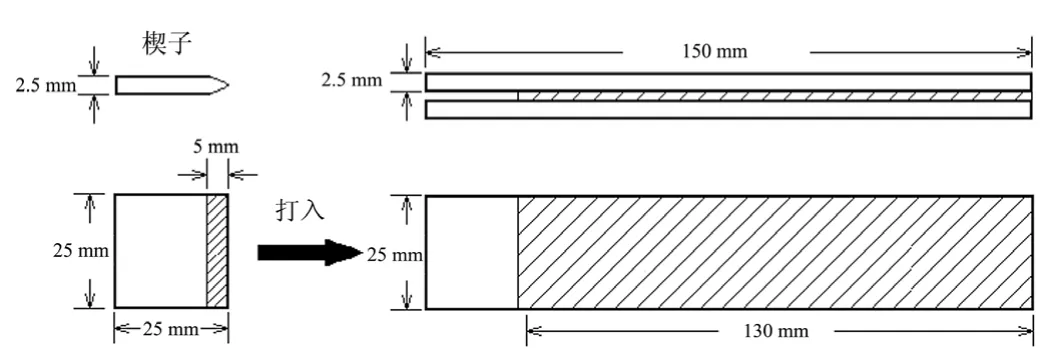

根据ASTM D3762《铝合金表面胶接耐久性标准测试方法(楔子试验)》测定粘接接头耐久性能。每组试样由2 个150.0 mm × 25.0 mm × 2.5 mm 的铝合金试片粘接而成,粘接长度为130 mm,楔子由25 mm × 25 mm × 2.5 mm 的铝合金片制成,试件尺寸见图1。

图1 耐久性能测试试件尺寸 Figure 1 Specimen size of adhesive durability test

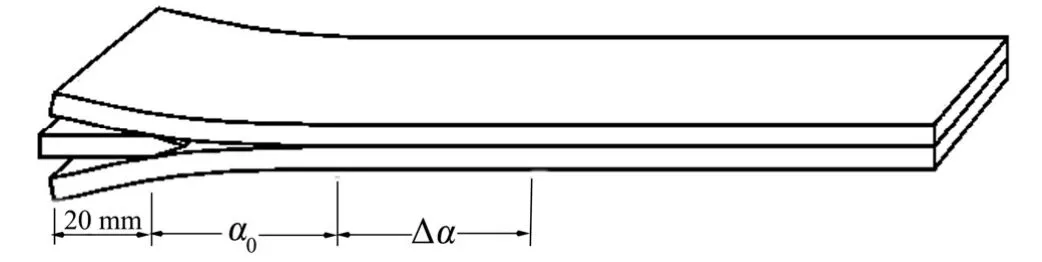

将楔子打入阳极氧化后的粘接副,室温环境下放置12 h,裂纹扩展达到平衡后,用10 倍放大镜观察并记录初始裂纹长度α0。随后将试样置于YWX/Q-150 型 盐雾腐蚀试验箱(上海迈捷仪器有限公司)内进行湿热试验,具体参数为:NaCl 3.5%,pH 6.5 ~ 7.2,50 °C,相对湿度90%。记录试样进行湿热试验第0、1、2、4、8、24 以及168 h 的裂纹扩展长度(α0+ Δα),如图2所示。

图2 裂纹扩展长度 Figure 2 Length of crack propagation

按式(1)计算粘接副的断裂能(G1),用于表征裂纹扩展过程中的抗开裂能力。

其中,y 为楔子厚度(mm);h 为试片的厚度(mm);α为裂纹长度(mm),即α0+ Δα;E 为弹性模量(E2A50= 72 GPa)。

1.5.2 膜性能测试

1.5.2.1 耐蚀性

采用滴碱试验快速判断阳极氧化膜的耐腐蚀性能。按照GB/T 5237.2-2004《铝合金建筑型材 第2 部分:阳极氧化、着色型材》,在膜层表面滴加1 滴10%(质量分数)NaOH 溶液,记录从碱滴下到膜层表面开始产生白色气泡的时间,每种工艺选择3 个试样分别测量3 次,取平均值。

1.5.2.2 厚度

采用TT260 型涡流测厚仪,根据GB/T 4957-1985《非磁性金属基体上非导电覆盖层厚度测量 涡流法》测定阳极氧化膜的厚度,每个试件选择同一面上不同的10 个点测试,取平均值。

1.5.2.3 形貌和成分

采用芬兰FEI 公司生产的Nova Nano SEM650 场发射扫描电子显微镜(SEM)对阳极氧化膜的表面和截面形貌进行观察,并对制得的膜层进行能谱分析。

2 结果与讨论

2.1 正交实验结果分析

表2为正交试验结果和极差分析。

表2 正交试验结果和极差分析 Table 2 Results and range analysis of orthogonal test

从表2可知,得分最高的组合A3B2C1D3,评分数为83.31。由极差可知,各因素对粘接强度和耐腐蚀性的综合影响顺序为:A > C > B > D,即硫酸浓度 > 硫酸铈 > 磷酸浓度 > 氧化电压。

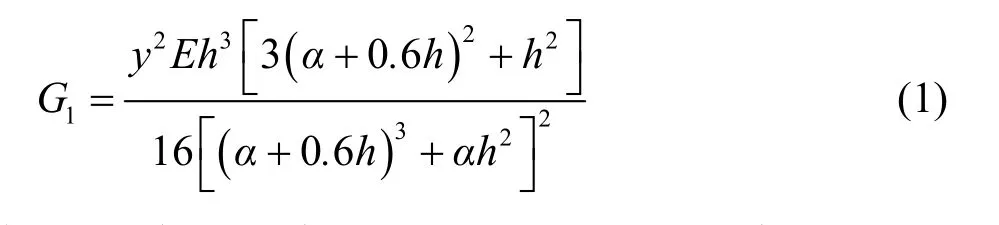

表3为正交试验的方差分析。由表3可知,FA> F0.10( f2,f8),而FB、FC、FD均小于F0.10( f2,f8)。当取F0.05( f2,f8)和F0.01( f2,f8)时,FA、FB、FC、FD均小于F0.05( f2,f8)和F0.01( f2,f8)时,说明因素A 的水平变化对实验结果有一定影响,而因素B、C、D 的水平变化对实验结果的影响不大。即在含硫酸铈的磷酸-硫酸体系铝合金阳极氧化工艺中,硫酸含量对氧化膜性能的影响显著度高于硫酸、硫酸铈含量和氧化电压。方差分析结果与极差分析的结果一致。

表3 正交试验方差分析F0.10( f2,f8) Table 3 Variance analysis of orthogonal test F0.10( f2,f8)

综上所述,选用组合8 为最优工艺,即:硫酸120 g/L,磷酸60 g/L,硫酸铈0.4 g/L,氧化电压22 V。此时氧化膜的粘结强度为25.52 MPa,耐碱滴时间为170 s,膜厚为49.2 μm。

2.2 性能表征

采用最佳工艺对铝合金进行阳极氧化,并分析其形貌、组成和粘结性能。

2.2.1 形貌及成分

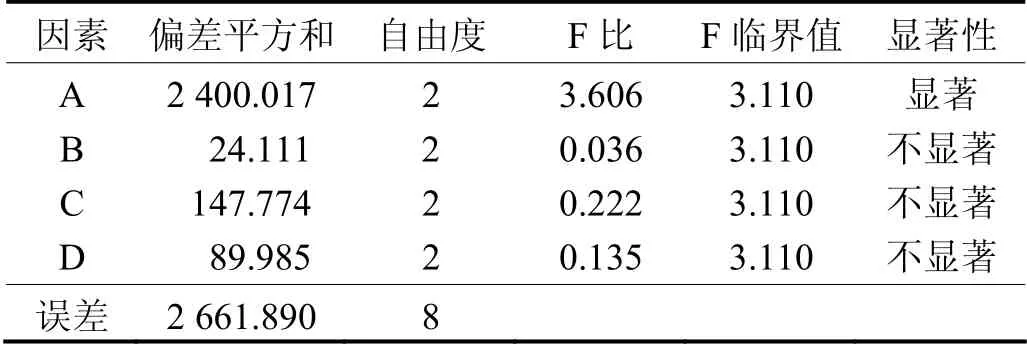

图3是稀土改性磷酸-硫酸阳极氧化膜的微观形貌。从图3a可知,膜层表面由呈蜂窝状均匀排列的孔洞组成,孔径为50 ~ 70 nm,借助Image J 图形处理软件算得孔隙率约为30%。这有利于胶黏剂进入到多孔层中,增大与铝合金表面的有效作用面积,从而提高铝合金表面粘接强度。从图3b可知,所得氧化膜厚度均匀,孔截面没有分叉,说明氧化膜结构较稳定,可有效阻止腐蚀介质与铝基体接触,起良好的保护作用,从而提高铝合金的耐腐蚀性。

图3 稀土改性磷酸-硫酸阳极氧化膜的微观形貌 Figure 3 Micromorphology of rare-earth modified phosphoric-sulfuric acid anodic oxidation film

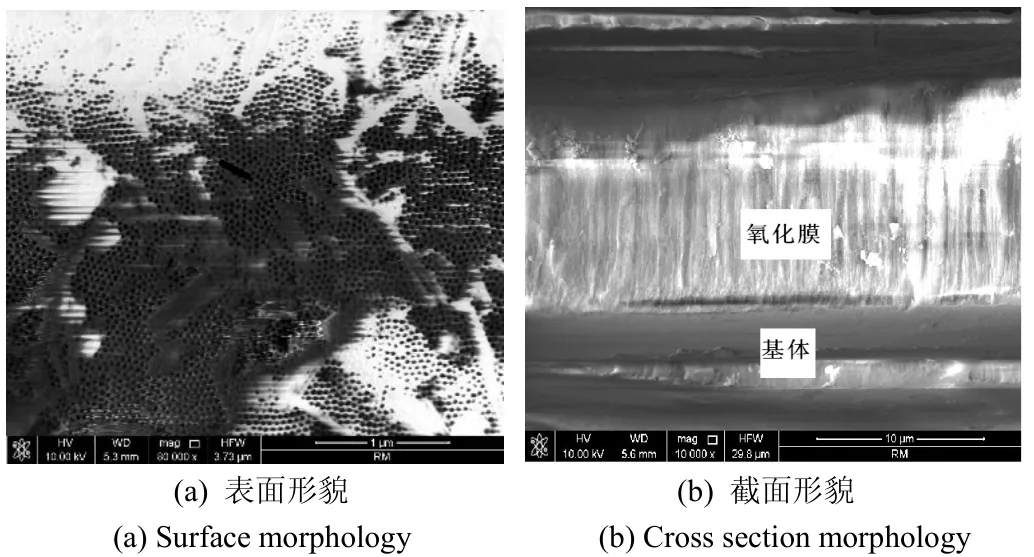

图4为氧化膜的能谱图。从图4可知,氧化膜的主要成分为Al2O3,氧化膜表面不含稀土铈。

图4 阳极氧化膜的EDS 分析 Figure 4 Analysis for EDS of anodic oxidation film

2.2.2 粘结性能

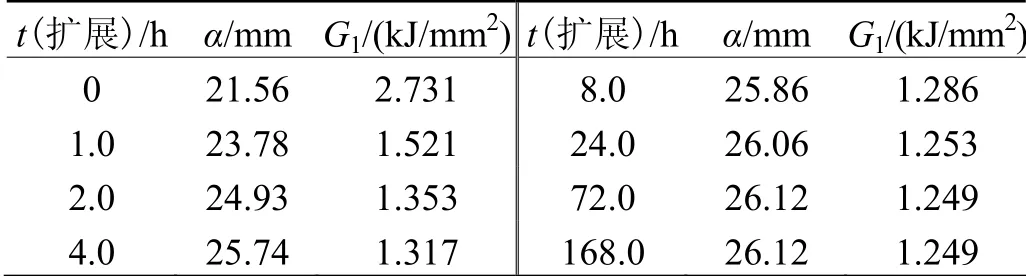

稀土铈改性磷酸-硫酸阳极氧化膜的粘结耐久性能见表4。

表4 粘接耐久性能试验结果 Table 4 Results of adhesive durability test

从表4可知,随时间延长,裂纹逐渐扩展,72 h之后裂纹扩展趋于平缓,168 h 后裂纹总扩展Δα 为4.56 mm。随着裂纹的扩展并逐渐趋于稳定,断裂能也逐渐趋于稳定,反映了粘接副断裂所需的能量。根据式(1)可知,断裂能随裂纹扩展长度增大而减小。稀土铈改性磷酸-硫酸阳极氧化膜经168 h 湿热试验后,粘接副仍具有较高的断裂能,说明其粘接耐久性较好。

2.2.3 稀土铈的作用

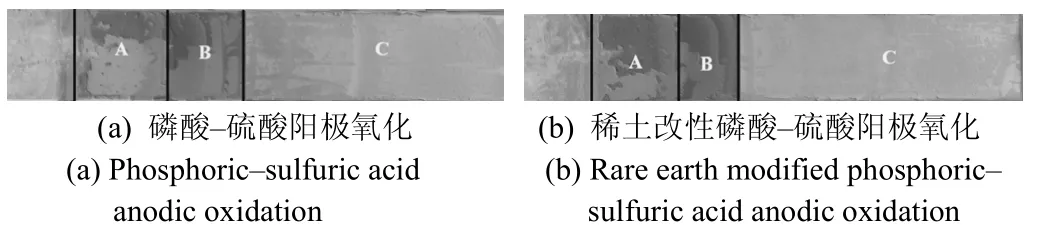

从正交试验可知,稀土铈改性磷酸-硫酸阳极氧化膜的平均拉伸剪切强度为25.52 MPa,高于前期研究[4]中相同工艺下所得磷酸-硫酸阳极氧化膜(21.56 MPa)。图5为稀土改性前后磷酸-硫酸阳极氧化膜在湿热环境下暴露168 h 后的照片,试样表面呈明显的3 个区域:A 为楔子打入后至放入湿热环境前的裂纹扩展区,B 为湿热环境下的裂纹扩展区,C 为劈开试样时的裂纹快速形成区。对比B 区可知,加入稀土改性后,阳极氧化膜在湿热环境中的裂纹扩展明显变小。

图5 湿热环境下暴露168 h 后试样的破坏表面 Figure 5 Destructed interface of specimen exposed to hot and humid environment for 168 h

综上可知,添加稀土硫酸铈后,磷酸-硫酸阳极氧化膜的粘接性能有所提高。分析其原因可能为:稀土硫酸铈起细化组织结构和促进膜生长的作用。Ce3+对电解液中的其他离子和反应生成的热量起弥散作用,使成膜效率、氧化膜结构的稳定性以及厚度等明显提高,膜层耐蚀性增强[6];生成的氧化膜具有较高的孔隙率和较大的孔径,有利于胶粘剂分子进入多孔层,增大有效结合面积,提高粘接强度。

3 结论

(1) 稀土改性磷酸-硫酸阳极氧化的最优工艺是:硫酸120 g/L,磷酸60 g/L,硫酸铈0.4 g/L,电压22 V。

(2) 采用最优工艺所得氧化膜的伸剪切强度为25.52 MPa,膜厚49.2 μm,膜表面由呈蜂窝状均匀排列的孔洞组成,孔径为50 ~ 70 nm,孔隙率约为30%,膜层粘接性能良好。

[1]罗九林,张其勇,郭金茂,等.两栖装甲装备腐蚀规律探讨[J].车辆与动力技术,2005 (1): 52-57.

[2]黄燕滨,仲流石,宋高伟,等.阳极氧化在铝合金表面粘接技术中的应用综述[J].装备环境工程,2012,9 (3): 71-74.

[3]唐定骧,刘余九,张洪杰,等.稀土金属材料[M].北京: 冶金工业出版社,2011.

[4]黄燕滨,仲流石.磷酸-硫酸阳极氧化对铝合金表面粘结性能的影响[J].电镀与涂饰,2013,32 (1): 32-36.

[5]任露泉.试验优化设计与分析[M].2 版.北京: 高等教育出版社,2003: 51-55.

[6]于兴文,严川伟,曹楚南.LY12铝合金阳极氧化稀土封孔工艺及性能的研究[J].电镀与涂饰,2001,20 (5): l-4.