结果导向的三维中间工序模型快速生成

房文林,闫崇京,年丽云,谷秋实

(南京航空航天大学 机电学院,江苏 南京 210016)

结果导向的三维中间工序模型快速生成

房文林,闫崇京,年丽云,谷秋实

(南京航空航天大学 机电学院,江苏 南京 210016)

为了提高2.5D加工特征零件中间工序模型的生成效率,提出了一种以结果为导向的三维工序模型生成方法。该方法通过提取B-Rep模型信息,进行特征识别,识别时只识别建模需要的信息,大大简化了识别过程,实现了中间工序模型的快速生成。通过某装备零件生成中间工序模型,验证了该方法的可行性和有效性。

结果导向;工序模型;特征识别

近年来,随着我国制造业信息化水平不断提高,三维技术逐渐由设计领域向制造领域延伸,企业正在逐步采用以三维模型为核心的设计制造模式。其中,三维中间工序模型的设计是三维工艺技术实现的重要组成部分,对工艺模式的创新有直接意义。中间工序模型是指产品从原材料形态到最终成品的过程中,反映零件模型中间加工过程所对应的模型状态[1]。三维中间工序模型形象地表达了零件在生产制造过程中各工序的变化。三维中间工序模型成为生产制造过程中的唯一依据,改变了传统以二维工程图纸为主的工艺设计方法,实现了制造链中的三维数据贯通。但是由于设计人员在设计过程中对零件模型的理解与工艺人员不同,导致生成的设计模型与采用去除材料加工的切削加工过程没有对应关系,利用设计出的三维零件模型生成工艺人员所需的三维中间工序模型十分困难。为了解决这一难题,许多学者展开了这方面的研究。孟彪[2]等采用基于去除特征识别的顺序建模方法实现中间工序模型生成,该方法定义了不同去除特征类型,但是识别方法复杂,需要较多的人工交互操作。石云飞[3]等提出了工艺语义驱动的三维模型构建方法,将工艺信息引入三维重建领域中,实现制造毛坯序列三维模型的构建,但该方法从二维工艺卡片出发,不符合以三维工艺模型为依据的工艺设计思路。万能[4]等通过在机加工艺本体与三维建模本体之间建立本体映射关系,实现设计模型到工序模型的转换,但该方法对于含较多相交特征的复杂零件适用性较差。

针对全三维工艺设计下三维中间工序模型生成过程中存在的方法繁琐、生成效率低等问题,结合某装备中大量存在的面板、壳体、箱体等零件中间工序模型需求,本文提出了一种以结果为导向的中间工序模型快速生成方法。该方法主要面向2.5D加工特征零件,以结果为导向,不考虑组合特征内部关系,着眼于中间工序模型最终结果,极大地提高了三维中间工序模型的生成效率。

1 基本概念与方法

1.1相关概念

结果导向是ISO质量管理体系、绩效管理理论中的基本概念和核心思想之一,其强调的是站在结果的角度思考问题,并养成一种思维习惯。将结果导向型思想引入2.5D加工特征零件的三维中间模型建模过程,以最终结果为目标,可以摒除不必要的操作分析步骤,提高工作效率。2.5D加工特征是指加工时大多数刀具运动仅出现在XY平面,预置Z轴到某个平面,以便去除一层材料,为此所有加工特征都有一个深度[5]。加工特征识别的传统方法有运用基于图的方法、基于痕迹法或体积分解法等,而遇到相交特征等复杂的加工特征时,更需要设计繁琐的算法来进行识别,而且效果常常不尽如人意。

1.2结果导向的三维工序模型生成方法

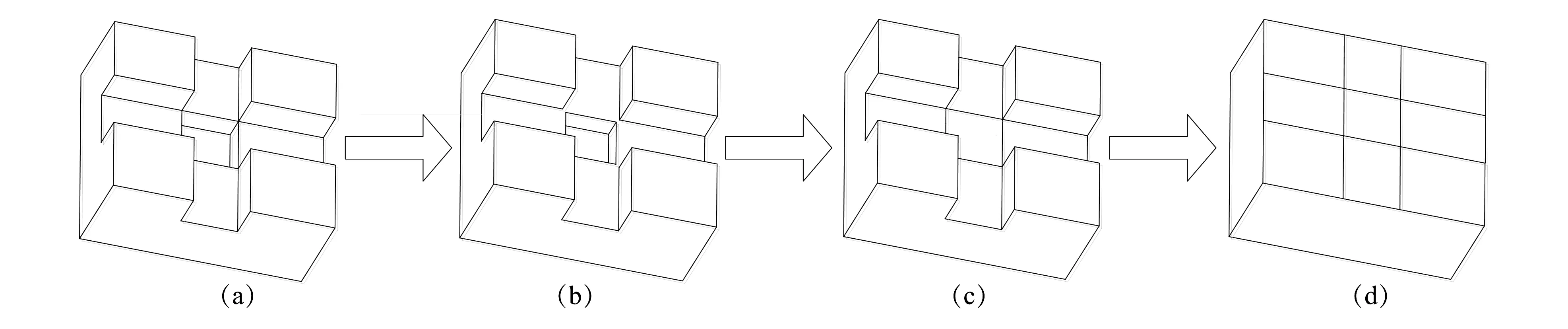

本文提出以结果为导向的三维中间工序模型快速生成方法。首先按照B-Rep结构模式依次读取实体、面、环、边、点的信息,然后进行特征识别。在特征识别时,只需识别出是凸出类特征还是凹陷类特征,不需要具体到某一特征,不考虑特征间组合相交关系。对Z轴方向特征面按从低到高顺序排列,将同一高度上的平面编为一层,统一进行处理,因为对于加工过程来说,同一平面通常为铣削过程中的同一道工序,不管是简单特征、复杂特征还是组合特征,其结果都是零件某(几)部分平面的变化。因此,中间工序模型只要体现出这种变化即可。以图1所示零件为例,该零件包括1个凹槽和2个通槽3个加工特征,加工时,先加工2个通槽,再加工中间凹槽。生成工序模型时则逆序生成,先抑制中间凹槽,再抑制2个通槽。基于以上思想,对于2个通槽来说,无需识别出它是通槽并且相交,只要识别出是凹陷类特征即可,实际上识别到的是4个凹陷类特征,如图2所示,将4个凹陷类特征的底面及相邻同一平面上的面进行处理,即可得到相应的中间工序模型。

由此,图1所示零件中间工序模型生成过程可表示为:

图1 相交特征零件图

Step1,零件Z轴方向平面分为3层,第1层L1={F1L1},第2层L2={F2L2,F3L2,F4L2,F5L2},第3层L3={F6L3,F7L3,F8L3,F9L3},如图2(a)所示。

Step2,对L1进行处理,L1变为L2,F1L1变为F1L2,此时L2={F1L2,F2L2,F3L2,F4L2,F5L2},L3不变,如图2(b)所示。

Step3,对L2进行处理,L2变为L3,L3={F1L3,F2L3,F3L3,F4L3,F5L3,F6L3,F7L3,F8L3,F9L3},如图2(c)所示。

图2 中间工序模型生成示意图

对于加工过程中可能存在的加工余量问题,因为其只改变模型尺寸,不改变模型特征类型,所以在需要生成此种工序模型时,只需改变本工序相关层上的特征面及其凹边邻面尺寸。以图1所示零件为例,如在加工中间凹槽时需先粗铣再精铣,则只需对第1步要处理的L1层进行余量处理,即对F1L1及相邻的4个面进行偏移,偏移尺寸为提前设定的余量尺寸。新生成的余量工序模型如图3(b)所示。

以上是以结果为导向的三维中间工序模型快速生成的基本方法。在某装备的设计生产中存在大量高精度、薄壁及异形复杂腔体类零件,这些零件品种多、批量小、设计更改频繁,运用以上方法,可以实现零件三维中间工序模型的快速生成,大大提高生成效率,缩短研制周期。

图3 包含余量工序模型的中间工序模型生成示意图

2 算法实现

2.1实现流程

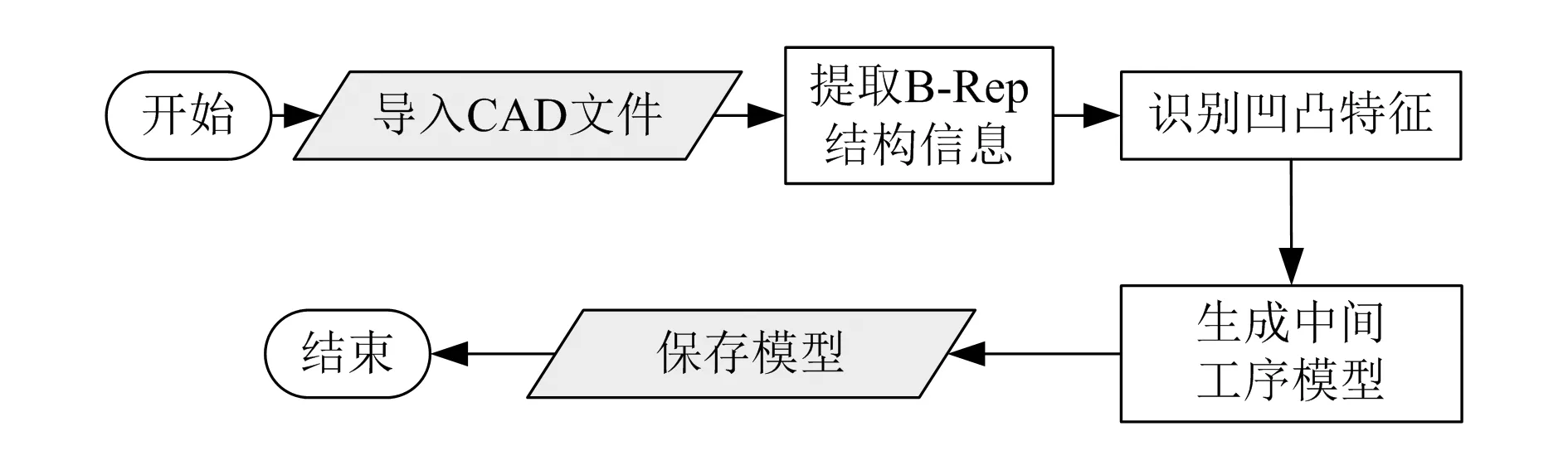

三维中间工序模型快速生成实现流程如图4所示,通过导入B-Rep结构的CAD文件,提取实体、面、环、边、点等信息,识别出凹陷类特征及凸出类特征,最终实现中间工序模型的快速生成。其中,零件特征识别与模型生成是关键。

图4 三维中间工序模型快速生成实现流程

2.2凸出类特征与凹陷类特征的识别

采用矢量几何表示面和边的方向,由基于有公共边的两个面的法向量的向量积来判断凹凸性[6]。以图5所示模型为例,第i个面用Fi表示,相应的法向量定义为Ni,第k条边定位为Ek,对于每个零件的边Ek,它是由2个面Fi和Fj共有的。

凹凸性判别方法为:

图5 边的凹凸性示意图

Step1,定义向量积V=Ni×Nj,其中Ni,Nj为面Fi,Fj的法向量;

Step2,定义面Fi的第k条边Ek的方向,Fi的法向量Ni必须是第1步中的第1个分量。

Step3,如果第2步定义的边Ek的方向与向量积V的方向相同,那么边Ek是凸边,Fi和Fj是凸面,否则,边Ek是凹边,Fi和Fj是凹面,此外,如果向量积为0,说明边是相切关系。

通过这个过程可以定义凸面、凹面或者相切面。此外,凹凸性特征可以假设识别,即凹面包含至少1条凹边和邻近的凹面组成凹面集,每个凹面集定义一个凹面特征;以此类推,邻近的凸面组成凸面集。图6为决定边的凹凸性的流程图。

图6 边的凹凸性判断流程

开始时设置边的凹凸性为未知,然后检查面Fi和Fj的表面属性,如果两个面都为平面,定义一个新的变量crossDir,表示两个面的法向量的向量积。如果crossDir=0,两个面的公共边的凹凸性为相切。否则,计算公共边相对于面Fi的方向,记为变量edgeDir,如果crossDir和edgeDir方向相同,则认为边的凹凸性为凸性,否则,边的凹凸性为凹性。如果Fi为圆柱表面,Fj为平面,定义变量Dir1,正交于平面,同时正交于圆柱面的轴线,如果Dir1正交于面的法向量,则边的凹凸性为相切,否则,算法结束。

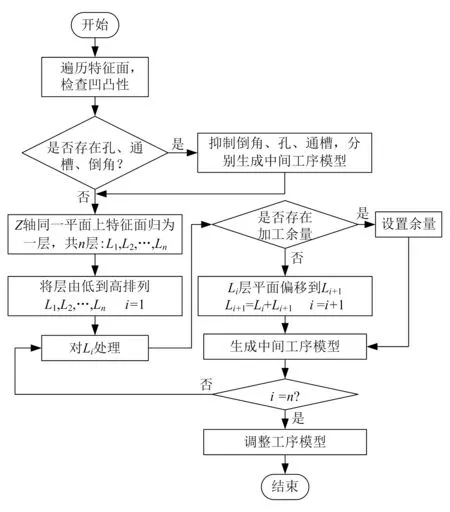

2.3中间工序模型生成

中间工序模型生成流程如图7所示,由上文所述确定特征面凹凸性后即可进行中间工序模型的生成。首先对孔、通槽、倒角等特征进行处理,因为这些特征通常是最后一步工序,生成相应的中间工序模型。然后按照前述方法对特征面进行分类,对每一层进行处理。其中,有余量存在的生成相应余量模型。最后,在全部中间工序模型生成后进行工序模型的调整。

图7 中间工序模型生成流程

3 实例验证

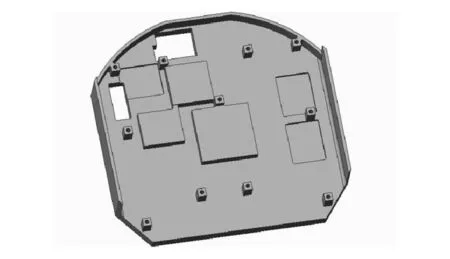

为了验证本文方法的有效性,以Microsoft Visual Studio 2010为集成开发环境,在PTC Creo2.0平台上用Pro/Toolkit二次开发工具开发了三维工序模型辅助生成工具。图8为实例验证零件,此类零件在某装备的研制中大量存在,具有品种多、批量小、设计更改频繁的特点,采用传统方法进行特征识别、中间工序模型建模的效率较低[7]。

图8 某装备零件实例

图9为运用本文所述方法,使用所开发的三维中间工序模型辅助生成工具,对上述零件的处理结果。零件从最终零件模型(a)逆推至毛坯模型(h)共7步,生成6个中间工序模型(b)~(g),且模型与实际加工过程一致。

图9 中间工序模型生成过程

4 结束语

本文所提出的以结果为导向的三维工序模型生成方法,通过对B-Rep模型信息进行特征识别,识别时只识别建模需要的信息,大大简化了识别过程,实现了中间工序模型的快速生成。通过某装备零件中间工序模型的生成,验证了该方法的可行性和有效性,对于缩短产品研制周期、降低研制成本具有重要意义。

[1] 张辉, 刘华昌, 张胜文, 等 . 复杂零件三维中间工序模型逆向生成技术研究 [J/OL]. 计算机集成制造系统,http://www.cnki.net/kcms/detail/11.3619.TP.20140621.0807.001.html.[2014-09-10]

[2] 孟彪, 杜宝瑞, 杨野光, 等. 基于去除特征识别的三维机加工序模型顺序建模方法: 中国,CN 103020381 A[P].2013-04-03.

[3] 石云飞,张树生,成彬,等. 工艺语义驱动的序列三维模型构建系统 [J]. 计算机集成制造系统, 2009, 15 (11): 2133-2139.

[4] 万能,赵杰,莫蓉. 三维机加工序模型辅助生成技术 [J]. 计算机集成制造系统, 2011, 17(10): 2112-2118.

[5] 王军, 欧道江, 舒启林, 等. 基于STEP_NC的相交特征识别技术 [J]. 计算机集成制造系统, 2014, 20(5): 1051-1061.

[6] Emad S Abouel Nasr, Ali K Kamrani. A new methodology for extracting manufacturing features from CAD system[J]. Computers & Industrial Engineering, 2006, 51(3): 389-415.

[7] 杨毅. 三维CAPP系统中基于特征的工艺信息模型研究[D]. 武汉: 华中科技大学, 2011.

Therapidgenerationmethodsforresults-oriented3Dintermediateproceduremodel

FANG Wenlin, YAN Chongjing, NIAN Liyun, GU Qiushi

(Nanjing University of Aeronautics and Astronautics, Jiangsu Nanjing, 210016, China)

In order to improve the generation efficiency of the intermediate procedure model for parts with 2.5D machining features, it proposes a new method for generating a results-oriented three-dimensional process model. This method extracts the B-Rep model information, identifies the feature recognition. It selects only the information which can greatly simplify the identification process and achieve a rapid generation of intermediate procedure model. A certain equipment part is used to verify the feasibility and effectiveness of the proposed method.

results-oriented; process model; feature recognition

10.3969/j.issn.2095-509X.2014.10.007

2014-09-18

房文林(1989—),男,山东烟台人,南京航空航天大学硕士研究生,主要研究方向为数字化设计制造。

TP391.7

A

2095-509X(2014)10-0032-05