低温热双循环发电机组检测实验台的研制

娄承芝 廖神海 张玉博 田 浩

(天津大学环境科学与工程学院,天津 300072)

中国经济的飞速发展不可避免地带来了能耗过度及环境污染等问题,工业生产中有很大部分的热量以各种形式的余热被直接排放到大气中,不仅造成了能源浪费,而且对环境造成热污染[1,2],其中很大部分为可回收再利用的低温热能。低温余热发电机组是一种余热回收装置,但是在获取经济与环境效益前,首先必须要保证机组的安全性,发电机组出厂前,必须对发电机组的各性能参数进行测试,以检验发电机组是否满足相关技术要求。因此,研制一套高准确度、高自动化程度的中小型发电机组控制与测试系统具有重大的现实意义[3]。张强等基于虚拟仪器的设计方法,研发出一套变频发电机组测试系统[4]。重庆大学研制出一套汽油发电机组控制测试系统,该测试系统主要针对发电机组各种特性和参数的测试[5]。笔者设计开发的实验台,能够模拟机组运行工况,检测新研发出的发电机组能否在设计的名义工况下吸收废热并达到预想的发电效率,为发电机组出厂后稳定、高效、安全运行提供有力保障。

1 实验台设计方案①

低温热双循环发电机组检测实验台主要由3部分组成:冷热源系统、冷热源监控系统和发电机组检测系统。冷热源系统模拟低温余热,为发电机组提供3种名义的运行工况;冷热源监控系统主要采集系统运行的各种参数并控制被测发电机组蒸发器侧和冷凝器侧的进出水温度;发电机组检测系统主要检测机组运行参数、故障报警及发电效率等。

1.1 冷热源系统

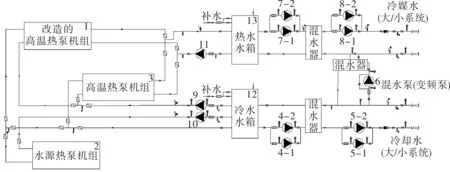

实验台冷热源系统的设计是搭建实验台的先决条件,其目的是模拟发电机组的3种运行工况,发电机组运行工况见表1。

表1 发电机组运行工况 ℃

实验台冷热源系统原理如图1所示,主要设备见表2。

图1 冷热源系统原理

设备编号设备名称设备编号设备名称1改造的高温热泵机组7-2热源侧混水泵(小变频泵)2生活办公区水源热泵机组8-1被测机组蒸发器侧循环泵(大变频泵)3高温热泵机组8-2被测机组蒸发器侧循环泵(小变频泵)4-1冷源侧混水泵(大变频泵)9冷源侧循环水泵Ⅰ4-2冷源侧混水泵(小变频泵)10冷源侧循环水泵Ⅱ5-1被测机组冷凝器侧循环泵(大变频泵)11热源侧循环水泵5-2被测机组冷凝器侧循环泵(小变频泵)12冷水水箱6混水泵(变频泵)13热水水箱7-1热源侧混水泵(大变频泵)--

当机组需要7/15℃的冷却水时,关闭冷水水箱与高温热泵机组和改造的高温热泵机组管路上的蝶阀,只开启冷水水箱与水源热泵机组管路上的阀门。在冷源侧循环水泵Ⅱ(设备编号10)的动力下,将冷水水箱中的水输送到水源热泵机组制冷后,再输送到冷水水箱中贮存。当机组需要27/35℃的冷却水时,则将水箱与3台机组相连的管路上的阀门均打开。冷水水箱中的水一部分通过冷源侧循环水泵Ⅱ(设备编号10)进入水源热泵机组,另一部分水通过冷源侧循环水泵Ⅰ(设备编号9)进入高温热泵机组和改造的高温热泵机组,通过阀门调节进入机组的水量,循环水通过各机组后在管道中混合再进入冷水水箱中贮存。同理,热水水箱中的水在热源侧循环水泵的驱动动力下,进入高温热泵机组和改造的高温热泵机组,通过两机组加热后的水在管路中混合后进入热水水箱中贮存。

冷热水箱与被测机组间的水泵均选择变频泵,可以更好地控制被测机组蒸发器和冷凝器的进出水温度。其中设备编号为4、5、7、8的变频泵均为一大一小,大/小水泵后均接有蝶阀,根据所需流量,自动选择大泵或者小泵,同时在电控柜上对应切换大泵/小泵的电源供给。当被测发电机组额定发电功率较小时,其所需热量也较小,即可选择小变频泵;当被测发电机组额定发电功率较大时,则应选择大泵。4号变频泵为冷源侧混水泵,主要控制被测机组冷凝器的出水温度;5号变频泵为被测机组冷凝器侧循环泵,主要控制被测机组冷凝器的进水温度;7号变频泵为热源侧混水泵,主要控制被测机组蒸发器的出水温度;8号变频泵为被测机组蒸发器侧循环泵,主要控制被测机组蒸发器的进水温度;6号混水泵与7号变频泵一起共同控制被测机组蒸发器的出水温度。被测机组蒸发器和冷凝器的进出水温度均在额定范围内,机组在额定工况下运行,保证其发电效率。

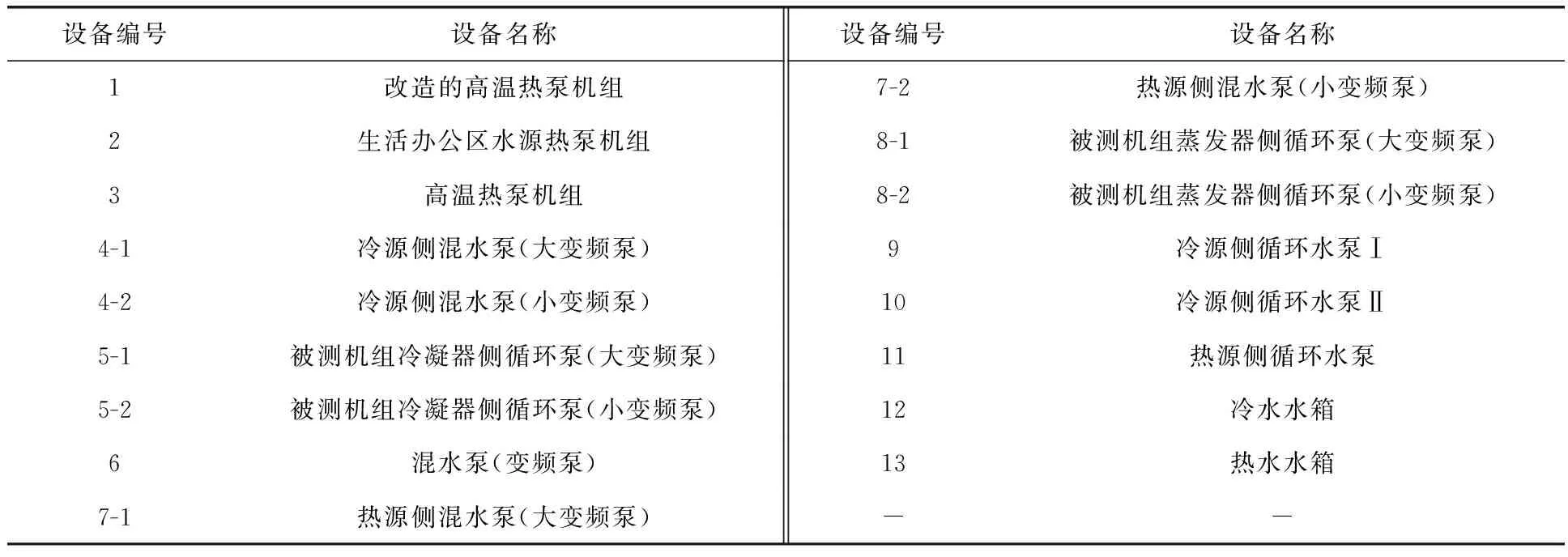

1.2 冷热源监控系统

实验台冷热源监控系统由冷热源数据采集系统和冷热源水温控制系统组成,冷热源数据采集系统需要采集关键点水温、进出水流量和热量,测点种类多、较分散。冷热源水温控制系统主要是通过温控表的PID自整定方式控制进入、流出机组蒸发器和冷凝器的水温,其测点布置如图2所示。

图2 冷热源监控系统测点布置

1.3 发电机组监测系统

根据《低温热双循环发电机组性能测试方法》(企标),被测机组需要检测的数据包括:被测机组蒸发器和冷凝器的进出水温度,可直接由为发电机组预留的铂电阻插入被测机组对应位置进行检测;热源介质进入、流出发电机组取热设备的压差,可直接采用冷媒水进出压差;热源介质进入发电机组取热设备的流量,可直接采用冷媒水侧流量传感器数据;冷源介质进入、流出发电机组放热设备的压差,可直接采用冷却水进出口压差计算;冷源介质进入发电机组放热设备的流量,可直接采用冷却水侧流量传感器数据;热源温度和冷源温度可直接采用冷热源监测系统中的热水水箱和冷水水箱温度;机组自耗电功率、机组发电电流、机组发电电压、机组发电频率、有关机组耗功率及发电功率等参数由多功能电表采集。

2 实验台数据采集与控制系统

实验台数据采集与控制系统硬件(图3)设备的配置要求根据《低温热双循环发电机组性能测试方法》的要求而定,除了满足测试的基本功能,各类硬件设备的测量精度均按要求设计。

图3 数据采集与控制系统组成框图

2.1 温度采集

实验台温度采集系统选用上位监控计算机+单片机采集系统+Pt1000铂电阻的采集形式。温度传感器采用外加保护套管的Pt1000铂电阻,与单片机主板电路采用四线制接法,可以排除导线电阻的影响。温度采集板卡采用自行研发的以单片机为核心的高精度、多通道、四线制数据采集系统。实验台设置一块温度采集板,扩充到24个通道。单片机通过中断的方式读出A/D转换器的数据,进行数字滤波后,再通过RS-485总线按对应的通信协议传送到上位工控机。

2.2 流量和热量采集

实验台热量采集系统选用的是上位监控计算机+超声波热量表的采集形式。实验台共设置两台热量表,分别监测冷媒水侧换热量和冷却水侧换热量。热量表主机固定在现场远离干扰的位置,主机配对的两个Pt1000三线制铂电阻设置在进出口管道上监测进出水温度,配对的管段式流量计安装在机组进口管段上。超声波流量计/热量表本身带有隔离RS-485接口,可以直接接入RS-485总线,数据通过RS-485总线传至上位工控机。

2.3 压差采集

实验台压差采集系统选用的是上位监控计算机+模拟量采集板卡+端子板+压差变送器的采集形式。本实验台共设置两块压差变送器,分别用于检测热源介质进入流出发电机组取热设备的压差和冷源介质进入、流出发电机组放热设备的压差。差压变送器输出标准的4~20mA电流信号,其配线方式为两线制电流输出。

2.4 电量采集

实验台电量采集系统选用的是上位监控计算机+多功能电表的采集形式。本实验台共选用两块多功能电力监测仪表,可分别用于监测机组的耗电参数和发电参数,该仪表具有对电网中电流、电压、频率、有功功率、无功功率、视在功率、电能及功率因数等进行同时测量的功能。且该仪表有串行(RS-485)接口,允许连接开放式结构的电脑网络,应用Modbus通信协议,方便计算机编程设置和读取数据。

2.5 水温控制

实验台水温控制系统由变频泵、变频器与温控表共同完成。冷源侧混水泵、被测机组蒸发器侧循环泵、热源侧混水泵、被测机组冷凝器侧混水泵和6号混水泵分别与电控柜内的5个变频器相连,变频器与温控表一一对应。温控表连接Pt100铂电阻采集水温,采用PID控制方法[6],以温度采集值与温度设定值之差作为温控器输入,以温控器输出作为变频器的输入信号控制变频器的输出频率,进而控制水泵的转速从而控制水泵的流量实现变流量运行。通过对流量的调节,使温度稳定在设定值,控制被测机组蒸发器和冷凝器的进出水温度。

2.6 通信及上位机软件设计

2.6.1通信系统

本实验台监控系统通信部分的硬件设计主要为了解决以下几方面的数据通信问题:数据采集系统包括温度采集板卡、热量表、多功能电表与上位工控机之间的通信;差压变送器与上位工控机的通信;温控表与上位工控机的通信;变频器与上位工控机的通信。

由于传输距离较远,设备较多,因而适宜选择基于RS-485总线构成的分布式数据采集与控制系统,RS-485总线允许平衡电缆上最多连接32个设备[7]。

本实验台监控系统设有一台上位监控工控机,配备AI采集板卡、DIO采集板卡(备用)和PCI转RS-485通信接口板,工控机自带一个RS-485接口,共计5个RS-485通信接口。温度采集板卡、热量表、多功能电表、变频器和温控表多个从机,每个从机均有各自唯一的地址。工作时采用命令/应答的通信方式,每一个命令帧都对应着一种应答帧,主机向要访问的从机发出命令帧,地址匹配的从机进行响应并向主机发出应答帧,其他从机对命令帧不予理睬。

2.6.2上位机软件

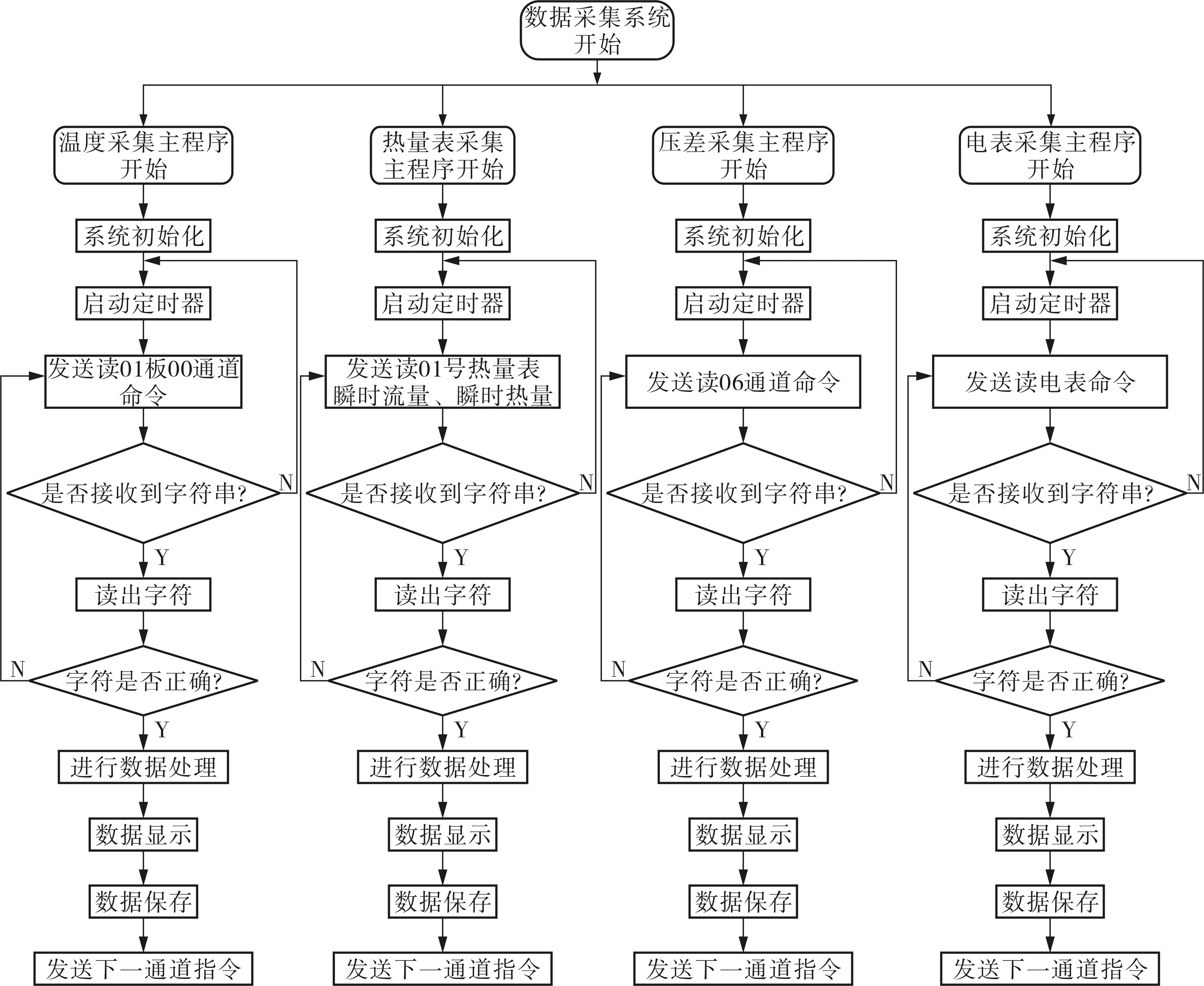

本实验台软件部分主要由温度、热量、压力和电量数据采集子软件,水泵变频控制子软件和整个实验台测试软件界面设计3部分组成,图4为数据采集系统软件流程。选用Visual Basic 6.0作为开发软件,通过MSComm控件实现串口通信,Microsoft Access作为后台数据存储和查询数据库,整个实验台软件能方便地实现图像显示、数据存储和监控系统人机交互。

图4 数据采集系统流程

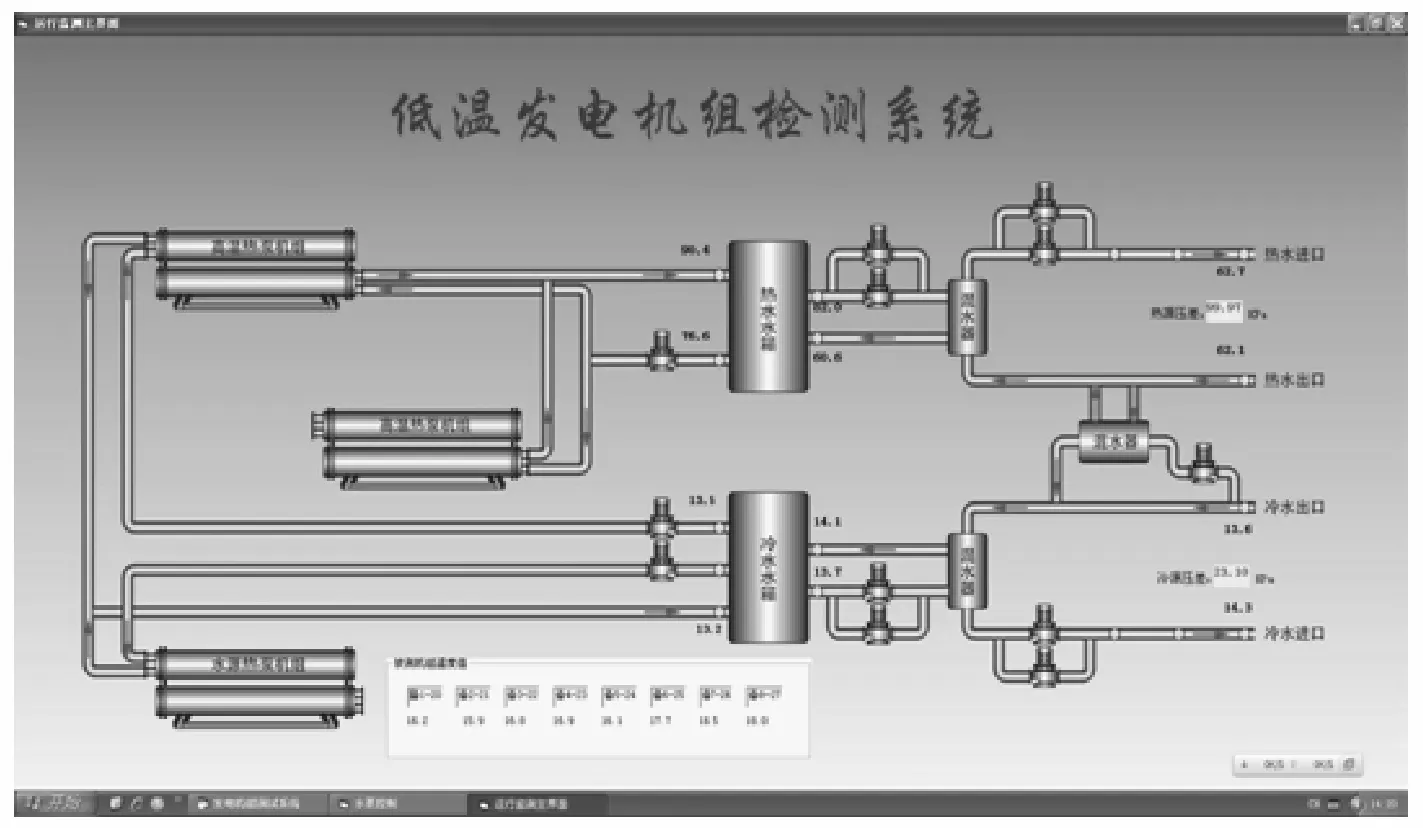

根据按钮的切换,软件可显示5个界面,分别是启动界面、运行监测主界面、能量分析界面、实验运行界面和水泵变频控制界面。启动界面为打开测试系统程序后显示的第一个画面,代表测试的开始,界面上有5个控制按钮,用来调用和显示其他功能界面;运行监测主界面如图5所示;能量分析界面主要显示被测机组的发电量和用电量参数;实验运行界面用于实验过程中根据具体情况随时改变设定值,并自动判断系统是否达到稳定状态;水泵变频控制界面用于对水泵的控制从而实现水温的控制要求。

图5 运行监测主界面

3 结束语

笔者设计的低温热双循环发电机组检测实验台,是一套集成了冷热源系统、冷热源监控系统和发电机组检测系统的高精度、高自动化程度的监控检测系统。实验台可实时采集温度、压差、流量及热量等参数,并在上位工控机上显示,可用于随时观测机组运行环境;数据库中储存的每日运行数据可用于后期实验分析和对机组的优化研究;机组耗电量和发电量参数及发电效率等参数可直接在PC机上显示,方便观察发电机组运行状态。该实验台的研制成功为低温热双循环发电机组的质量检验和生产线测试提供了实验平台。

[1] 尹刚,吴方松,张立志.低温余热发电技术的特点和发展趋势探讨[J].电工文摘,2012,(4):62~65.

[2] 顾伟,李强,朱子涵,等.低温热能高效利用途径分析[J].热能动力工程,2007,22(2):115~119.

[3] 刘保国.机械装置参数PC测控综合实验台的设计与研究[D].西安:长安大学,2008.

[4] 张强,程培源,樊波,等.基于虚拟仪器的某型变频发电机组测试系统设计[J].电力系统保护与控制,2011,38(10):114~117.

[5] 王林.汽油发电机组控制与测试系统的研究与应用[D].重庆:重庆大学,2006.

[6] 吴成东,王青尧.参数自整定模糊PID控制在水源热泵系统中的应用研究[J].智能建筑与城市信息,2007,(12):51~55.

[7] 毛德平,凌有铸.一种基于RS485总线的温度、湿度测控系统[J].现代电子技术,2007,(2):168~170.