制动缸缸体成形工艺分析及模具设计

文/张显鹤·湖南省邵阳学院机械与能源工程系

制动缸缸体成形工艺分析及模具设计

文/张显鹤·湖南省邵阳学院机械与能源工程系

问题的提出

在大吨位铁路货车的制动技术中,制动缸缸体的成形拉延质量至关重要,缸体底部经常出现缩颈、断裂和直壁垂直度超差等质量缺陷,危及行车的安全。

工艺分析

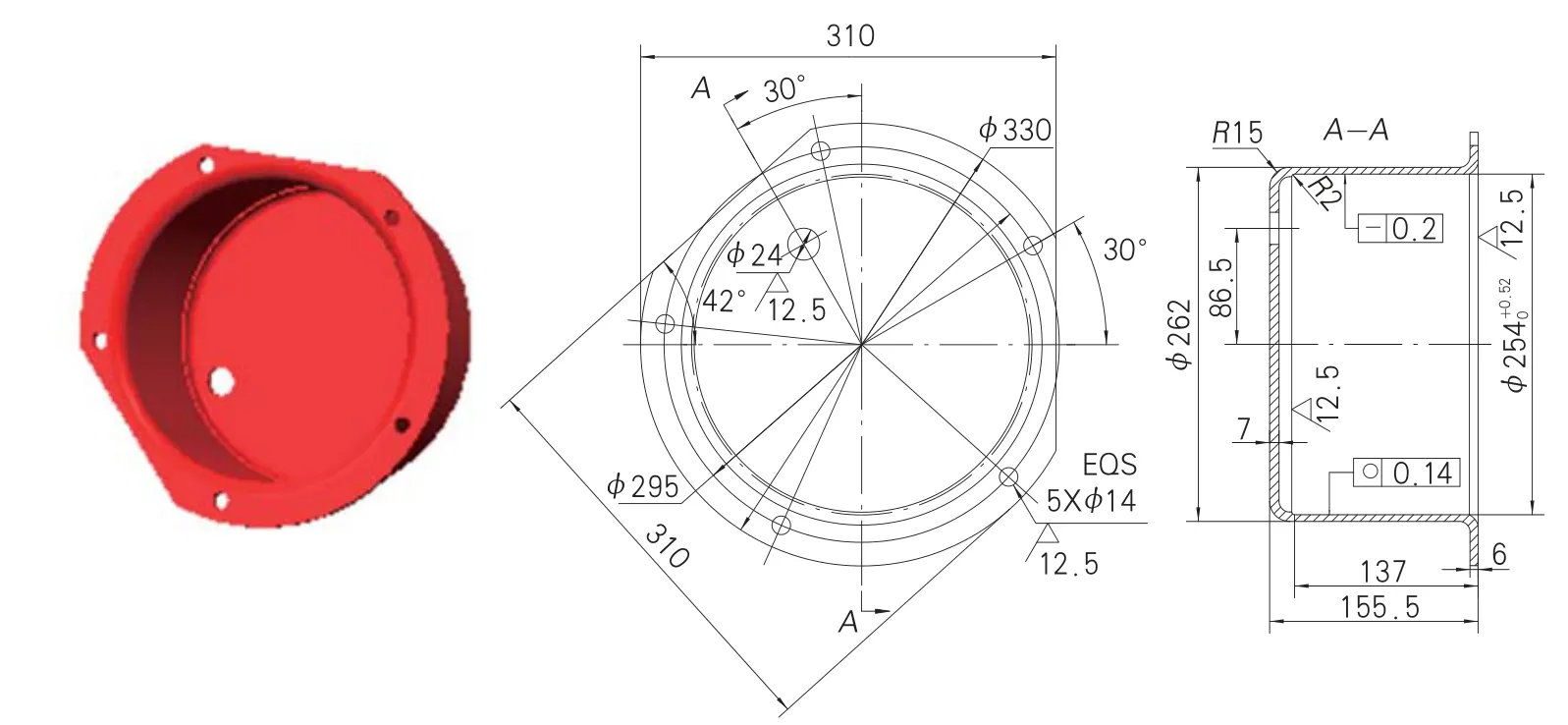

图1 制动缸缸体工件图

图1 所示为制动缸缸体的产品图,材质为08AL,屈服强度为205MPa,抗拉强度为340MPa,板料的厚度为7mm,成形深度为149.5mm,保证内径的同轴度φ0.14mm,保证活塞运动具有良好的密封性和匀速性,内壁需加工,深度137mm,成形深度和加工深度两者的差值为12.5mm,其圆角实际最大尺寸R应为12.5mm,产品图纸的圆角为R8。按照冲压模具设计手册的工艺要求,工件底部的工艺圆角R的最小值为板料厚度的1倍,成形底部的工艺圆角已到最小极限尺寸R7mm,等于产品图纸的成形工艺圆角R7,凸模圆角设计成R7是可以的。凹模上部的工艺圆角R的最小值为板料厚度的2倍,所以成形上部的工艺圆角最小极限尺寸应为R14,考虑到筒壁加工车刀圆角的实际情况,去掉2mm,其凹模圆角实际最大尺寸R应为10.5mm(12.5mm-2mm),上部(凹模)的理论工艺圆角R14mm大于凹模圆角实际最大尺寸R10.5mm,为保证产品图纸的技术要求,上部(凹模)的工艺圆角只能调整到R8mm。为保证φ330mm平面的平面度,成形后对表面进行加工,厚度7mm加工到6mm,保证上平面与侧壁的垂直,达到活塞运动时的密封和良好的制动效果。

板料展开尺寸的计算

理论展开尺寸的计算

工件底部圆角R7mm,凸缘直径φ330mm,板料厚度7mm,内径φ250mm,深度156.5mm,生成三维工件的质量为10.81kg,则理论展开尺寸为φ501mm,如图2所示。

图2 制动缸缸体理论展开图

实际展开尺寸的计算

模具落料单边的搭边量或机械加工余量按板料厚度1.5倍计算,则直径加大21mm,考虑到板料拉延实际必然变薄的情况,则实际展开尺寸取整为φ520mm。

拉延次数的确定

材料的相对厚度为1.36%(7/515),凸缘相对直径为1(250/250),根据冲压模具设计手册的规定,第一次拉延最小系数为0.53,第二次拉延最小系数为0.75,工件第一次拉延次数m=250/520=0.481,0.481<0.53<0.75,模具应采用二次拉延的工艺方法。

拉延系数的分配

m1=290/520=0.5583,m2=250/ 290=0.862,0.558>0.53,0.862>0.75,拉延系数越小变形程度越大,所以说拉延系数的分配是可行的。一次拉延模是二次拉延模成功拉延的基础,图3所示是一次拉延工件图。

图3 一次拉延工件图

预制V形缺口

一次拉延后,工件径向边缘开设12个均布的V形开口(在二次拉延后落料或车削掉),如图4所示。这些工艺开口保证φ330mm上平面不出现皱褶的质量缺陷,为二次拉延创造边界条件。因零件的上下圆角为R8mm和R7mm,直壁垂直底平面,在加工时必然存在板料变薄的现象。为避免模具设计试验生产阶段制件开裂的风险,从根本上确保制件的成形质量,用Deform-3D和Jstamp三维成形软件进行3次模拟分析,每次的成形模拟相当于在模具上试验一次,从而减少实际试验次数。经试验,将板料的展开尺寸调整到φ504mm(小于计算的实际展开尺寸),满足产品二次拉延的工艺要求。重新核定模具设计的拉延系数,将总拉延系数m确定为0.496(250/504),系数变大,成形时变形程度小,产品出现质量缺陷的趋势减小。预制V形缺口,相当φ379mm尺寸的缩小,增大拉延系数,减小二次成形工件的变形程度,保证工件不出现缩颈和断裂的质量缺陷。

图4 缸体二次拉延前开设缺口工件图

一次拉延模具设计

一次拉延模为正拉延,采用350t双动油压机设备压边成形,压边力根据需要随时任意调节,实现模具压边力调节的柔性化,消除使用碳素弹簧和聚氨酯弹簧压边力调节困难的局限,保证φ330mm上平面不出现皱褶的质量缺陷,为内壁加工具有足够的余量创造先决条件。图5是一次拉延模具的结构示意图,上模体固定在设备的外滑块上,压边圈固定在设备的内滑块上,压边圈在设备的压边装置的作用下向下运动,压边圈上的压边镶块接触并压住板料后,凸模再继续向下运动成形工件。

工件在三维数值模拟时凸缘两翼向下约0.96mm,故模具采用向上0.4mm的反变形上,当模具压形结束后,校正工件的凸缘部位,保证工件上平面回弹后的平面度控制在0.5mm。一次拉延件上部拉延到φ290mm,底部的尺寸为φ251mm。φ251mm略大于二次拉延件(产品图)底部的尺寸φ250mm,保证二次拉延的直壁在切点下仅有微微的转动,减少在R切点处再次拉延出现缩颈的可能。

拉延是靠凸模成形的,凹模的设计厚度为55mm,分层处倒R3mm圆角,大于成形高度的1/3,其余部位依靠凸模成形,避免工件成形过程中处于整个深度曲面的滑动,尽量减少划痕,消除应力集中对拉延的影响,在模具凸模和凹模中心部位开设排气孔,减小空气阻力的影响,快速散发拉延热,消除产生缩颈和断裂的质量缺陷。

图5 制动缸缸体一次拉延模结构示意图

结束语

经过上述试验分析,可知:⑴拉延成形在可能的情况下预制工艺槽或工艺孔,能够保证成形流畅;⑵对直壁接近90°的、带有凸缘的筒形拉延件的实际展开尺寸可按理论展开尺寸计算。该模具已试验完毕并投入使用,取得了良好的技术效果,为大吨位铁路货车制动技术的应用提供了技术支持。