锅炉热态燃烧调整试验

杨玉清 董 敏

(中国石化上海石油化工股份有限公司,上海 200540)

为进一步强化大气污染治理,改善空气质量,并根据《2030年巴黎协定》的规定,我国正在执行越来越严格的环保政策。中国石化上海石油化工股份有限公司(以下简称上海石化)热电部2#炉选择性催化还原(SCR)反应器入口氮氧化物(NOx)质量浓度为450 mg/m3左右,由于SCR催化剂寿命有限,喷氨量和氨逃逸量大会导致空预器堵塞,因此需要把SCR反应器入口NOx质量浓度降低到350 mg/m3以下,才能避免空预器堵塞、延长催化剂寿命。同时,2#炉煤粉在炉膛内燃烧不充分,飞灰中炭的质量分数达到8.2%,不完全燃烧热损失高,导致锅炉效率偏低,直接影响经济效益[1-2]。针对以上两大问题,文章通过热态调整试验,分析其问题关键,提出优化运行建议。

1 锅炉设备概况

上海石化热电部2#炉为北京巴布科克·威尔科克斯公司生产的B&WB-410/9.8-M型锅炉,该锅炉为自然循环、Π型布置,设计燃料为晋北代表性煤,锅炉炉膛深度和宽度均为9 980 mm。

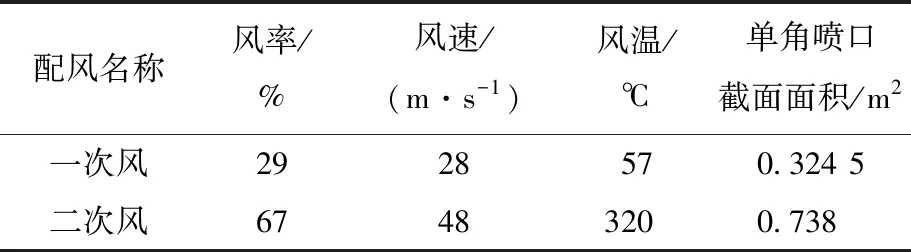

燃烧器采用四角切圆布置,干燥剂送粉,直流燃烧器,假想切圆直径为400 mm。制粉系统采用两台DTM320/580钢球磨。燃烧器布置方式从下到上依次是下二次风燃烧器、下层浓稀相燃烧器、中层外燃式微油点火燃烧器、中层可调式二次风燃烧器、上层外燃式燃烧器、上层可调式二次风燃烧器、上上层可调式二次风燃烧器、A层可调式燃尽风装置、B层可调式燃尽风装置。中、上、上上二次风燃烧器以及A、B燃尽风燃烧装置可左右摆动,即切圆可调燃烧器。设计参数见表1。

表1 锅炉燃烧器设计配风参数

其配备的制粉系统为钢球磨、中间储仓式、乏气送粉系统,分3#磨和4#磨系统,其中3#磨的乏气作为上层4个和下层2个共6个燃烧器的一次风;4#磨的乏气作为中层4个和下层2个燃烧器的一次风。

2 试验过程

2.1 一次风压调整

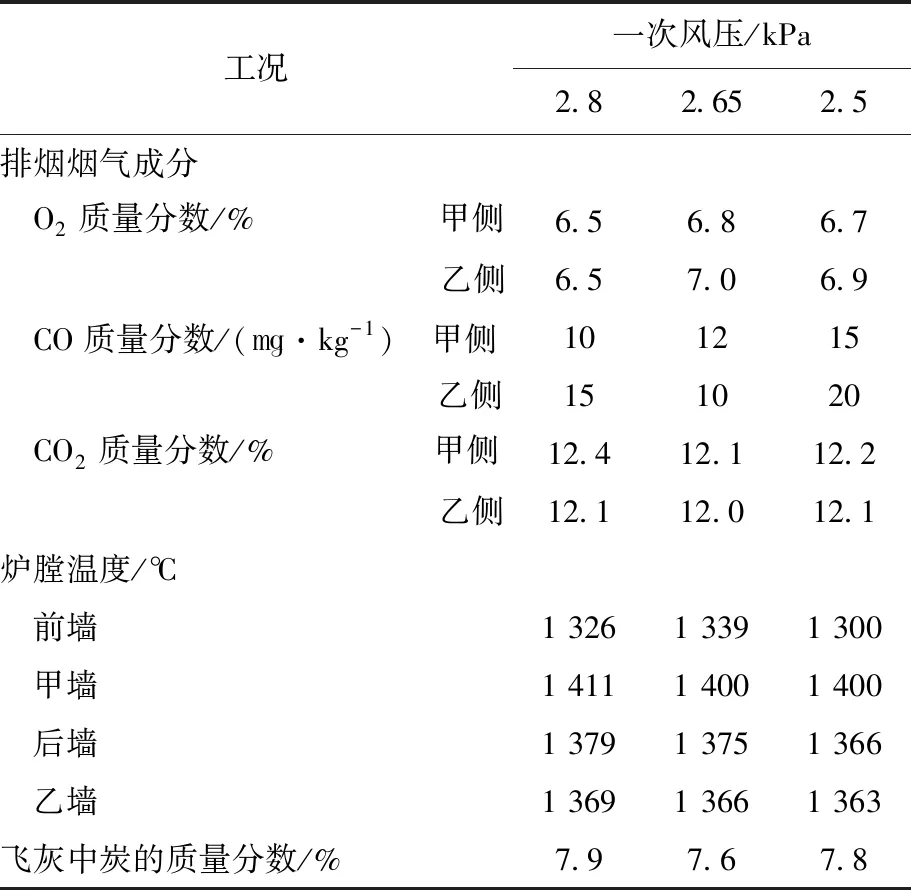

本调整试验以常规运行工况为基础,运行氧量按分散控制系统(DCS)氧量2.5%左右维持不变,通过调节排粉机入口挡板门5和再循环风门门6改变一次风压,一次风压按2.80(原始工况),2.65,2.50 kPa三种方式进行,详见表2。

随着一次风压的降低,二次风压上升了0.2 kPa,高温过热器出口烟温下降了20 K左右,说明煤粉气流着火提前。为了保证制粉安全,一次风压没有继续下调,炉膛温度、飞灰中炭的质量分数、NOx、喷口温度、排烟烟气成分等参数并没有很大的变化。在18.4 m层的观火孔(下层燃尽风附近)处用红外高温仪进行温度测量,可见炉膛火焰中心位置偏高。从9 m层及燃烧器区域观火孔观测,积渣情况并没有差异,随着一次风压的降低也没有出现烧喷口的现象。总的来说,由于涉及制粉系统安全,一次风压下降有限,工况变动不明显。

表2 一次风压调整试验工况

2.2 二次风配风方式调整

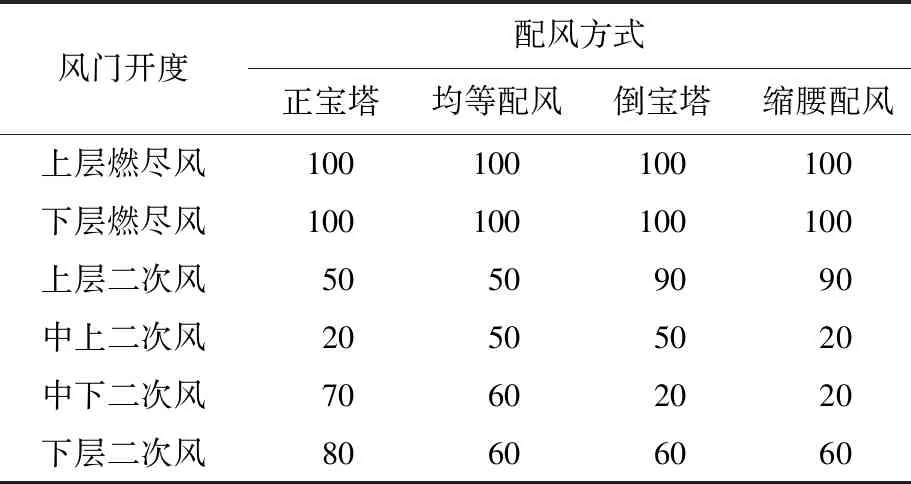

本调整试验以常规运行工况为基础,运行氧量按DCS氧质量分数2.5%左右(甲氧质量分数2.7%,乙氧质量分数2.3%)维持不变,保持一次风压2.8 kPa不变,按正宝塔(习惯运行工况配风)、均等、倒宝塔、缩腰四种二次风配风方式进行试验(见表3)。从表3中可见配风方式换成倒宝塔和缩腰后,NOx明显降低,而两者相比,缩腰配风NOx更低。

表3 二次风配比 %

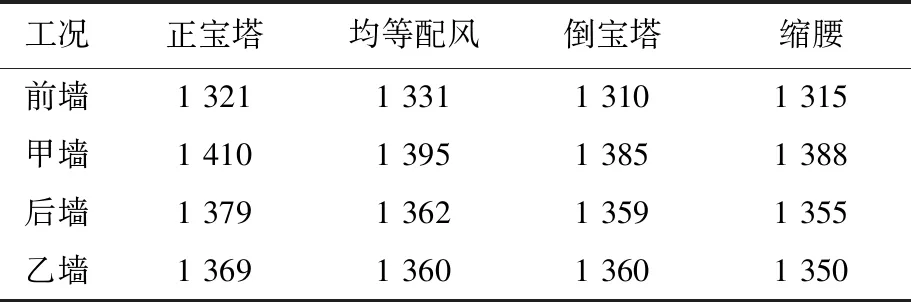

在18.4 m层的观火孔(下层燃尽风附近)处用红外高温仪进行温度测量,结果见表4。从表4中可见:随着下层、中下层、中上层二次风的关小,炉膛火焰中心下降了,常规工况下煤粉初期燃烧的供风增加,这部分风不参与燃烧反而起冷却作用,推迟了煤粉着火。总的来说,缩腰型的配风方式煤粉气流着火早,火焰中心稍低,燃烧状况改善,NOx质量浓度降低,针对目前使用的煤种,此种配风方式比较合理。

表4 炉膛温度测量结果 ℃

2.3 运行氧量调整

在双磨380 t/h下,按照一次风压2.8 kPa,缩腰型配风方式,按运行氧质量分数2.2%,2.5%,3.2%三种方式进行了优化试验(见表5)。

从表中5数据中可以看出:运行氧质量分数为3.2%时,反应器入口NOx为446 mg/m3,NOx偏高,而排烟氧质量分数6.5%,排烟损失大;运行氧质量分数为2.5%时,排烟氧质量分数为6.3%,排烟损失大;氧质量分数为2.2%时,反应器入口NOx为341 mg/m3,减温水量21.4 t/h,飞灰中炭的质量分数为6.2%。因此综合考虑运行氧质量分数为2.2%时更为合适。

3 整体燃烧优化调整

由于氧量、CO、NOx、一次风压、一次风投运数量、燃尽风、周界风、二次风投运方式以及制粉系统电耗出力等因素相互影响,需要折中寻优,在380 t/h负荷下进行了综合性优化试验。考虑到制粉安全,一次风压保持2.8 kPa,而二次风配风按缩腰型,周界风、中心风全关,运行氧量2.2%,给粉机均等给粉,进行了整体燃烧优化调整。从优化结果可知,NOx虽然同样持续波动,但是相比于原始工况,优化后的NOx下降了100 mg/m3左右,喷氨量从65 kg/h下降到47 kg/h。另外,燃烧稳定性提高,锅炉负荷波动小,飞灰中炭的质量分数从原来的7.9%下降到5.9%,炉效从90.01%上升到90.50%,经济性大大提升(见表6)。

4 结论及建议

(1)锅炉一次风压不宜过高。一方面,一次风率高,锅炉燃烧大量掺冷风,空预器预热的风量少,空预器出口的烟气温度高,因此锅炉的排烟热损失大大增加;另一方面,由于一次风速过高,煤粉着火迟,不利于煤粉的燃尽,飞灰中炭的质量分数高。但是,降低一次风压运行,细粉分离器入口弯头处容易积粉。而对于2#炉,如果为了保持系统通风量,开大再循环风门,会导致磨煤机入口温度上升,容易产生闪爆。所以,有必要对2#炉做制粉系统试验,在保证制粉系统安全运行的同时,降低一次风率,改善燃烧,使得煤粉提前着火,降低固体未完全燃烧热损失和排烟热损失。

(2)煤粉初期燃烧氧量过多导致NOx大量产生,关小中上、中下层二次风有利于改善煤粉着火,提高燃烧稳定性,降低NOx产生,建议采用缩腰型的二次风配风方式。

(3)周界风、中心风过大不利于燃烧稳定性,导致NOx生成较多,在现有煤种下,建议关闭周界风和中心风,如果有个别火嘴温度超温则适当开启其周界风。

(4)燃烧过程中,如CO、飞灰中炭的质量分数不明显升高,建议尽量降低运行氧量,以提高锅炉热效率。