航空涡扇发动机加力供油系统排故测试技术

董英萃

(大连科技学院 机械工程学院,辽宁 大连 116052)

0 引言

当代航空事业快速发展,航空涡扇发动机作为飞机动力源,航空动力技术已经成为衡量一个国家科技实力重要标识之一[1]。航空涡扇发动机是一个结构复杂的热力学系统,工作条件相对复杂,其研究领域涉及流体力学、电子技术和工程材料学等,包含了科技工业多个领域,因此,有关航空涡扇发动机研发是具有必要性的[2]。发动过程是航空涡扇发动机首个阶段,安全可靠启动是飞机正常起飞的基础,该过程十分复杂,故障率高,尤其在恶劣气候条件下,航空涡扇发动机安全性大大降低,因此,对航空涡扇发动机加力供油系统排故测试研究是具有现实意义的[3]。由于航空涡扇发动机可测量参数少,根据有限的可测参数及时判断加力供油系统故障现象,采用传统测试技术具有一定难度。此外,航空涡扇发动机加力供油系统故障的发生往往是由于系统运行困难、气动超温、转速悬挂等原因引起的,使用传统的基于专家经验排故测试技术已经无法满足实际测试需求。为了实现排故过程从无序到有序的高效转变,在排故初期,提出了航空涡扇发动机加力供油系统排故测试技术,使航天航空领域可以开展更多工程实用价值研究。

1 航空涡扇发动机加力供油系统工作原理

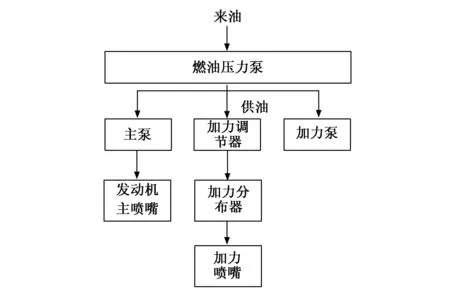

航空涡扇发动机加力供油系统主要是由燃油压力泵、主泵、加力调节器、燃油分布器、加力内外涵道喷嘴和发动机喷嘴等组成[4]。航空涡扇发动机加力供油系统构成如1所示。

图1 航空涡扇发动机加力供油系统

燃油压力泵主要用来提高供油系统的燃油压力;主泵负责将定量燃油提供给主燃烧室;加力泵负责给航空涡扇发动机提供一定燃油;加力调节器主要是通过改变加力燃油量,调节加力调节器工作状态,并与其他接口接通,控制加力区,为燃油分布器提供燃油总管所需分级指令;加力分布器是根据加力泵出口的燃油,控制压力大小,并将加力泵供给的燃油自动分配给各个区喷嘴,通过加力内外涵道,预先将总管填充燃油,以此保证加力分布器工作更加平稳[5]。

航空涡扇发动机加力供油系统采用模拟电子与液压机械相结合的方式,使用液压模式,向加力燃烧室提供燃油,并自动调节供油量,以此保证加力燃烧室稳定工作[6]。加力供油系统核心部分是加力调节器,调节器根据油门杆位置,将燃油输送到加力分布器之中,并将燃油分配到5个输油管之中[7]。通过喷口自动调节功能,自动调节尾喷口直径,以此保证燃烧室内气压恒定,使加力分布器接通发动机后能稳定工作[8]。航空涡扇发动机加力供油系统是闭环控制系统,其核心组件为喷口调节器,通过控制加力接通的电气系统,可保证燃油稳定传输,而电子调节器负责控制加力燃油系统时序,以此满足时控点火系统能够及时点火[9]。

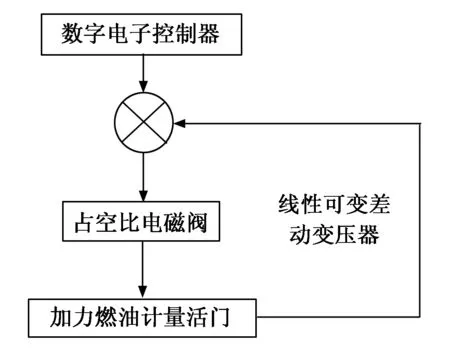

加力供油系统控制原理如图2所示。

图2 加力供油系统控制原理

加力供油系统采用全权数字电子发动机操纵机构,能够根据油门杆旋转角度、系统运行参数、航空涡扇发动机工作状态以及工作状态等参数,向加力供油系统与喷口控制装置内输入加力燃油计量活门位置指令[10]。同时,通过高速占空比电磁阀改变电液转换,以此控制计量活门内腔压力大小,保证活门能够向预期位置稳定运动。通过改变加力燃烧室内供油油量,与计量活门机械连接的传感器进行指令交互传输。根据数字电子控制器计量活门当前位置,可形成计量活门位置闭环控制系统,由此完成航空涡扇发动机加力供油系统工作[11]。

2 航空涡扇发动机加力供油系统排故测试技术

2.1 加力供油系统计量活门摆动排故测试

航空涡扇发动机在工作初期,加力燃油控制正常,喷口控制装置供油压力和加力喷水反压较为稳定,然而工作一段时间之后,出现了加力外涵供油异常波动现象,在此期间,未进行任何与加力供油相关的元器件调整[12]。根据加力供油系统总流量需求,在油门杆位置无明显变化时,计量活门位置存在异常波动情况[13]。空比电磁阀输入信号出现了周期性摆动情况,出现这种现象的主要原因是加力外涵供油流量不足。针对加力供油系统计量活门出现的异常摆动故障,列出故障树,如图3所示。

根据故障原因分析结果,对加力供油系统计量活门摆动异常情况进行故障排查,故障排查依据如下所示:

1)PID控制器参数设计不当,其与多台发动机直接匹配,并在该过程中未出现任何控制问题,及时调整PID控制器参数,说明不是控制参数设计不当引起的故障,此时控制参数设计不当故障未排除;

2)更换电液转换元件,其中一件为正常使用,另一件为新件,不是由于电液转换元件引起的故障,因此,两种情况下电液转换元件故障未消除;

3)计量活门组件灵活、加工尺寸满足要求,不是计量活门组件摩擦力出现异常,此时计量活门组件摩擦力异常故障未排除;

4)检查动力表面存在的轴向划痕,更换无障碍线性可变差动变压器计量活门组件后,检查孔底部存在的金属堆积物。使用线性可变差动变压器装配在一个功能完全正常的产品,故障重复出现。故障原因定位,线性可变差动变压器动子和静子存在摩擦力异常现象,此时线性可变差动变压器摩擦力异常故障排除。

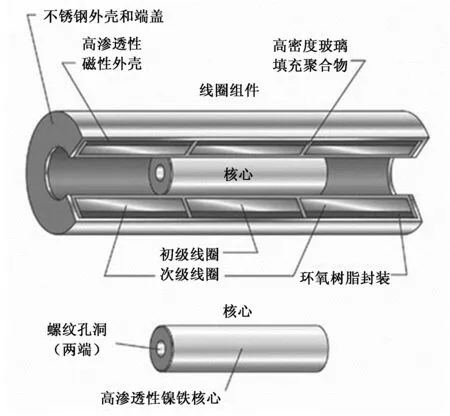

通过故障原因分析,确认线性可变差动变压器摩擦力异常。线性可变差动变压器结构示意图如图4所示。

图4 线性可变差动变压器结构示意图

线性可变差动变压器是由两个基本元件组成的,分别是静止线圈组件和可移动电枢。线性可变差动变压器所产生的与核心位移直接成比例形式全部输出,并与初级线圈间隔对称。非基础磁性核心运动能够改变每个线圈互感,以此确定线圈感应电压。

使用F150型号的内窥镜具有8 mm探头和200 W高清像素,其喷口控制装置配装线性可变差动变压器静子组件内孔,通过内窥镜检查发现,线性可变差动变压器底部存在金属堆积物,此时需要确定加力外涵供油周期。当计量活门位置出现偏移时,计量活门给定位置也发生改变,此时控制器开始进行调节。然而,由于线性可变差动变压器动子铁芯与内孔存在一定磨损,造成计量活门运作过程中摩擦力偏大,正常配置的控制器PID参数无法配合占空比电磁阀高效运作,导致静差逐步增大。累计控制量能够克服摩擦力,直到反馈值回到既定值附近位置,不断往复,使加力外涵油压出现变化,促使计量活门出现周期性摆动。

当计量活门出现周期性摆动时,由于线性可变差动变压器部分公差超出预期设计的指标,使得动子铁芯和静子之间出现明显金属毛刺,严重影响了计量活门组件运行效率。由于动子组件连接杆相对较长,需使用螺纹焊接形式固定连接杆和移动杆,并当变压器出现异常运作形式时,动子铁芯和静子内孔中心轴线之间形成小于90°的夹角,导致动子组件未能满足内部自由灵活使用的要求,由此完成加力供油系统计量活门摆动排故测试。

2.2 加力供油系统启动点火排故测试

加力启动供油装置是由启动装置和供油装置两部分组成的,核心工作点为启动点喷嘴和工作喷嘴。其中启动点喷嘴是由燃油泵启动活门控制的,在启动10 s后就会立刻启动点火喷嘴,形成启动火焰,并持续喷火30 s;工作喷嘴是由燃油泵主要供油系统提供的,在启动15 s后就会立刻对电磁活门进行断电处理,此时回油活门呈现全开状态。当最小流量活门进入工作喷嘴时,该喷嘴喷入燃烧室后打火,航空涡扇发动机便可开始工作,并产生工作功率。

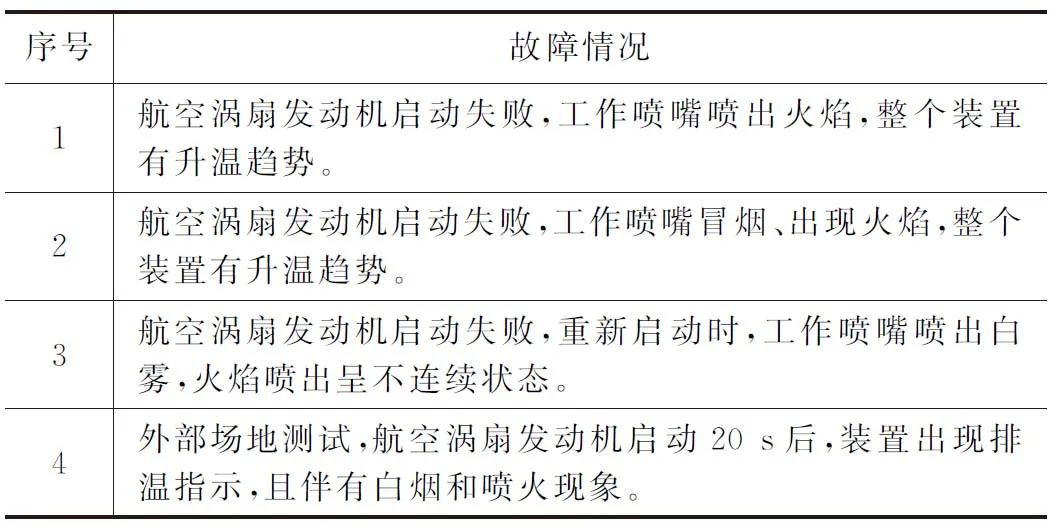

加力启动供油装置具体故障情况如表1所示。

如表1所示,航空涡扇发动机升温在启动过程中出现滞后现象,故障时的发动机温度上升初始点与正常温度点存在一定滞后时差。航空涡扇发动机温度上升,表示主燃烧室已经被点燃,涡轮开始正常工作,此时涡轮后排气温度上升滞后,说明主燃油供给也产生了滞后。如果主燃油滞后太多,说明系统错过了最佳点火时间,因此,根据表1所示故障现象,分析加力启动供油装置启动原理:

表1 加力启动供油装置具体故障情况

在启动过程中,航空涡扇发动机喷嘴供油发生滞后,导致点火不及时现象发生。燃油泵中与之相关的主要因素有:供油系统供油量偏小;回油活门不灵活。局部分解燃油泵,测量回油活门流量,依据现有技术规定,燃油泵在实验平台下获取的数据是静态数据。整个实验过程是在稳定状态下实现的,而航空涡扇发动机是在实时动态过程中实现的,以此分析故障泵参数是否与航空涡扇发动机实际动态过程。

在加力启动供油装置启动过程中损失的压力大小,计算公式如式(1)所示:

GT=ΔG1+ΔG2+ΔG3+ΔG4+ΔG5

(1)

公式(1)中:ΔG1表示燃烧管道中阻力和阀门误差所形成的总压力损失;ΔG2表示流量调节器计量阀上的压力损失;ΔG3表示活门上的压力损失;ΔG4表示反阀上压力损失;ΔG5表示燃烧室压力损失。

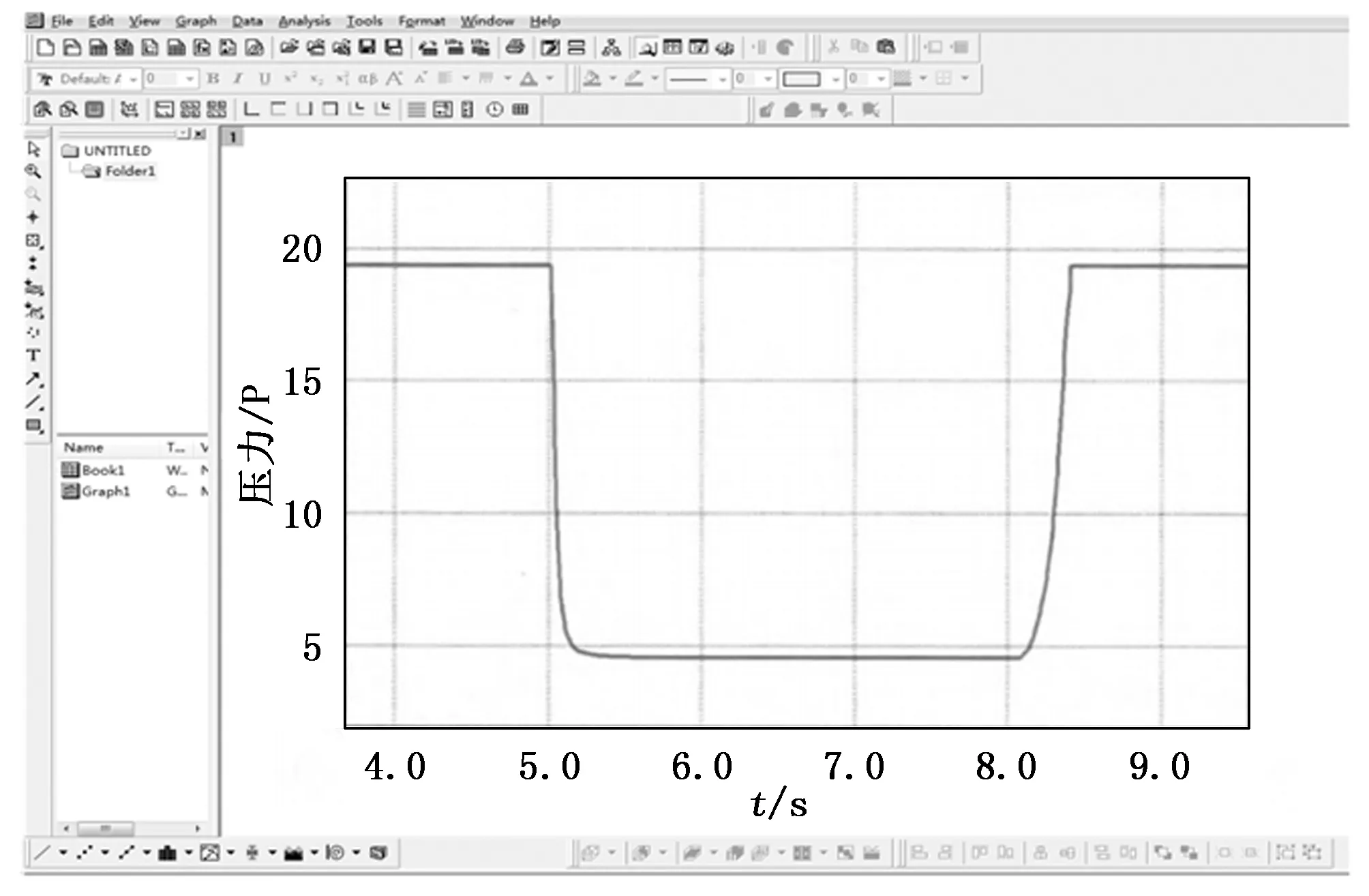

在已知航空涡扇发动机启动过程压力损失情况下,关闭回油活门,获取航空涡扇发动机工作喷嘴燃油流量,并将此压力值代入燃油泵之中进行仿真分析,模拟关闭电磁活门时的油泵出口压力,压力仿真曲线如图5所示。

图5 关闭电磁活门油泵出口压力仿真曲线

在电磁活门启动前5 s内,油泵出口压力保持不变,始终为19.5 P;当时间为5.0~8.4 s时,油泵出口压力大小由19.5 P降到4.5 P;当时间为8.4 s时,油泵出口压力大小又恢复为19.5 P。

图6所示为关闭电磁活门油泵出口压力实际曲线。

由图6可知,在电磁活门启动前4.4 s内,油泵出口压力变化较小,大约为16 P;当时间为4.4~5.1 s时,油泵出口压力大小由16 P降到9.5 P;当时间为5.1~7.3 s时,油泵出口压力大小由9.5 P升到15.5 P;当时间超过7.3 s时,油泵出口压力大小又恢复为16 P。

仿真曲线与实际曲线存在一定差异,表现在电磁活门断电后,回油时间较短,主要是系统中没有受到摩擦力,不会对结果造成任何影响,由此可以判定仿真分析与实际工作状态,以此模拟故障情况。通过在燃油泵回油活门弹簧下增加调整垫的方式,能够加大活门的预压力,因此,排除加力供油系统启动点火故障。

3 试验验证及分析

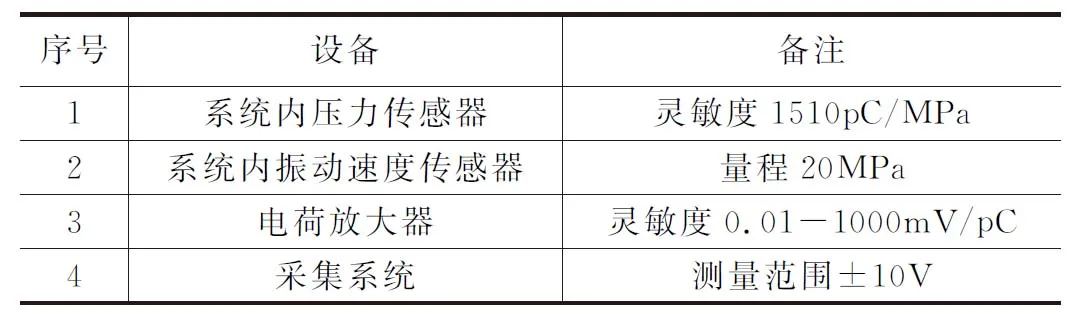

为验证模拟分析航空涡扇发动机加力供油系统排故测试技术研究的准确性,采用MAX197 DIP28数据采集系统测试不同故障情况下航空涡扇发动机信号,各个信号采集频率为25 kHz,加力供油系统传感器放置于发动机机盖处。各个传感器参数设置如表2所示。

表2 设备参数设置

3.1 故障规则界面选择

在实验过程中,专家系统是人机交互重要组成部分,工作人员可通过人机界面定位航空涡扇发动机加力供油系统故障。

1)数据库连接:基于VC6.0微软基础类库设计,使用ADO接口调用动态数据链,以此访问后台数据库;

2)在访问数据库后,关闭数据库,释放初始化动态链,在微软基础类库应用程序中,用CoInitialize函数初始化动态链接库,并创建UDL 数据源数据源文件,以此对数据库属性进行测试分析。当数据库连接成功后,专家系统选择界面,一旦成功登录系统,工作人员选择对故障数据库进行查询与管理。

3.2 实测振动速度信号

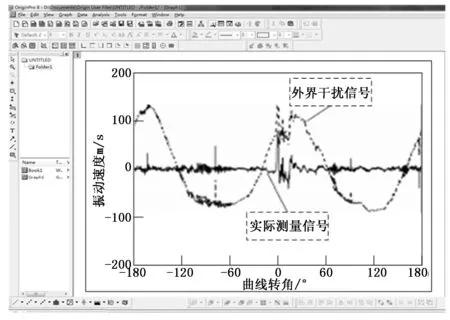

采用origin软件描述实测振动速度信号和受到外界环境干扰影响信号,如图7所示。

图7 振动速度信号

由图7可知,当曲轴转角为-150°、20°时,振动速度达到高峰值,分别为120 m/s、110 m/s;当曲轴转角为-80°、120°时,振动速度达到低峰值,分别为-80 m/s、-90 m/s。实际测量信号在0 m/s附近波动,并不存在低频波动。而受到外界环境干扰测量信号存在低频波动,对于振动速度测量具有较大影响。

3.3 试验结果与分析

根据上述内容,分别采用传统测试技术和所研究测试技术对计量活门摆动排故测试和启动点火排故测试精准度进行对比分析。

3.3.1 计量活门摆动排故测试

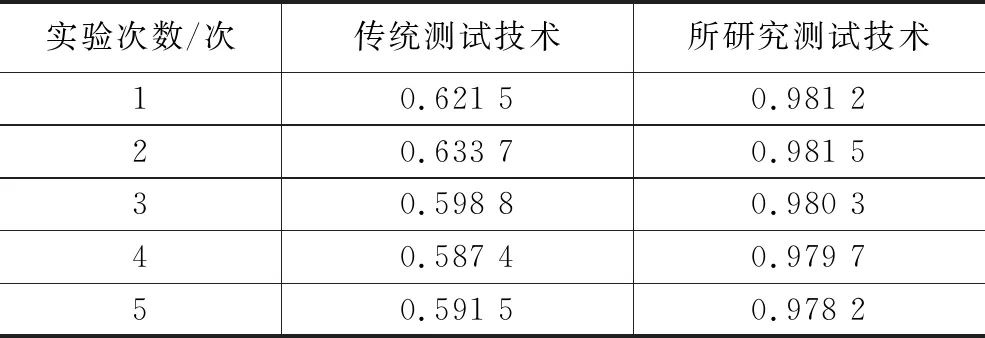

分别采用两种测试技术对计量活门摆动排故测试精准度展开分析,结果如表3所示。

表3 两种测试技术对计量活门摆动排故测试精准度分析

由表3可知:采用所研究测试技术在实验次数为2次时,测试精准度达到最高为0.981 5,在实验次数为5次时,测试精准度达到最低为0.978 2;采用传统测试技术在实验次数为2次时,测试精准度达到最高为0.633 7,在实验次数为4次时,测试精准度达到最低为0.587 4。由此可知,所研究测试技术对计量活门摆动排故测试精准度较高。

3.3.2 启动点火排故测试

分别采用两种测试技术对启动点火排故测试精准度展开分析,结果如表4所示。

表4 两种测试技术对启动点火排故测试精准度分析

由表4可知:采用所研究测试技术在实验次数为4次时,测试精准度达到最高为0.961 5,在实验次数为3次时,测试精准度达到最低为0.951 2;采用传统测试技术在实验次数为1次时,测试精准度达到最高为0.558 2,在实验次数为4次时,测试精准度达到最低为0.321 8。由此可知,所研究测试技术对启动点火排故测试精准度较高。

4 结束语

航空涡扇发动机加力供油系统的启动是一种较为复杂的气动热力学过程,使用起动部件可以模拟不同环境下系统起动过程中转速、温度和压力随加力供油的非线性动态变化关系,通过对部件故障分析,结合系统故障真实数据,分析总结航空涡扇发动机加力供油系统故障测试技术。根据对发动机故障模式的分析,从中提取用于故障测试的特征参数,根据航空工程使用测试逻辑,并进行了实验验证。由实验验证结果可知,该技术测试精准度较高,实现了航空涡扇发动机加力供油系统稳定运行。

航空涡扇发动机加力供油系统排故测试中的逻辑准则通过对系统数据相关分析获得,未来需要更多真实数据对已提出的故障测试逻辑进行验证和补充,使测试逻辑更加贴近实际内容,测试结果更加可靠。