铸造镁合金热裂行为的研究进展

(上海交通大学 材料科学与工程学院,上海 200240)

与钢相比,镁合金因质量较轻、比强度较高而广泛应用于航空领域、汽车领域以及3C 数码领域[1—3]。大多数镁合金都是通过普通铸造方式生产的,后续的加工和使用都对缺陷有严格要求,但是,镁合金收缩量较大[4],在铸造成形过程中易产生热裂缺陷。众所周知,热裂缺陷是最为严重的缺陷之一,极小的微裂纹便会大大降低零件的使用寿命,甚至导致零件直接报废,所以,镁合金抗热裂性能的好坏成为合金铸件能否批量生产的关键性指标。当温度高于固相线温度[5—6],在收缩应力[7—8]作用下,热节区域或者截面积变化较大的位置常常产生热裂缺陷[9]。通常热裂产生时,铸件受到的收缩应力超过铸件在该温度下的强度,而且液相的补缩也明显不足[10—11]。热裂通常由主撕裂和沿晶间路径的许多次要分支组成,并且破坏面显示出树枝状形态[5]。各种研究表明,热撕裂是一种复杂的现象,多种因素影响其形成。

文中综述了现有的热裂理论、试验评估方法、热裂影响因素和大多数镁合金的热裂行为,其中热裂理论部分着眼于材料性质和凝固过程,而试验评估方法着重强调了仪器测量法和原位设备的使用,影响因素部分从材料成分、凝固条件和凝固组织3 个方面进行总结,并着重从成分角度总结了大多数镁合金的热裂倾向性。

1 热裂理论

经过近百年的研究,目前形成的热裂理论有强度理论、液膜理论、晶间搭桥理论、凝固收缩-补偿理论、裂纹形成功理论以及冲击应力理论。

1.1 强度理论

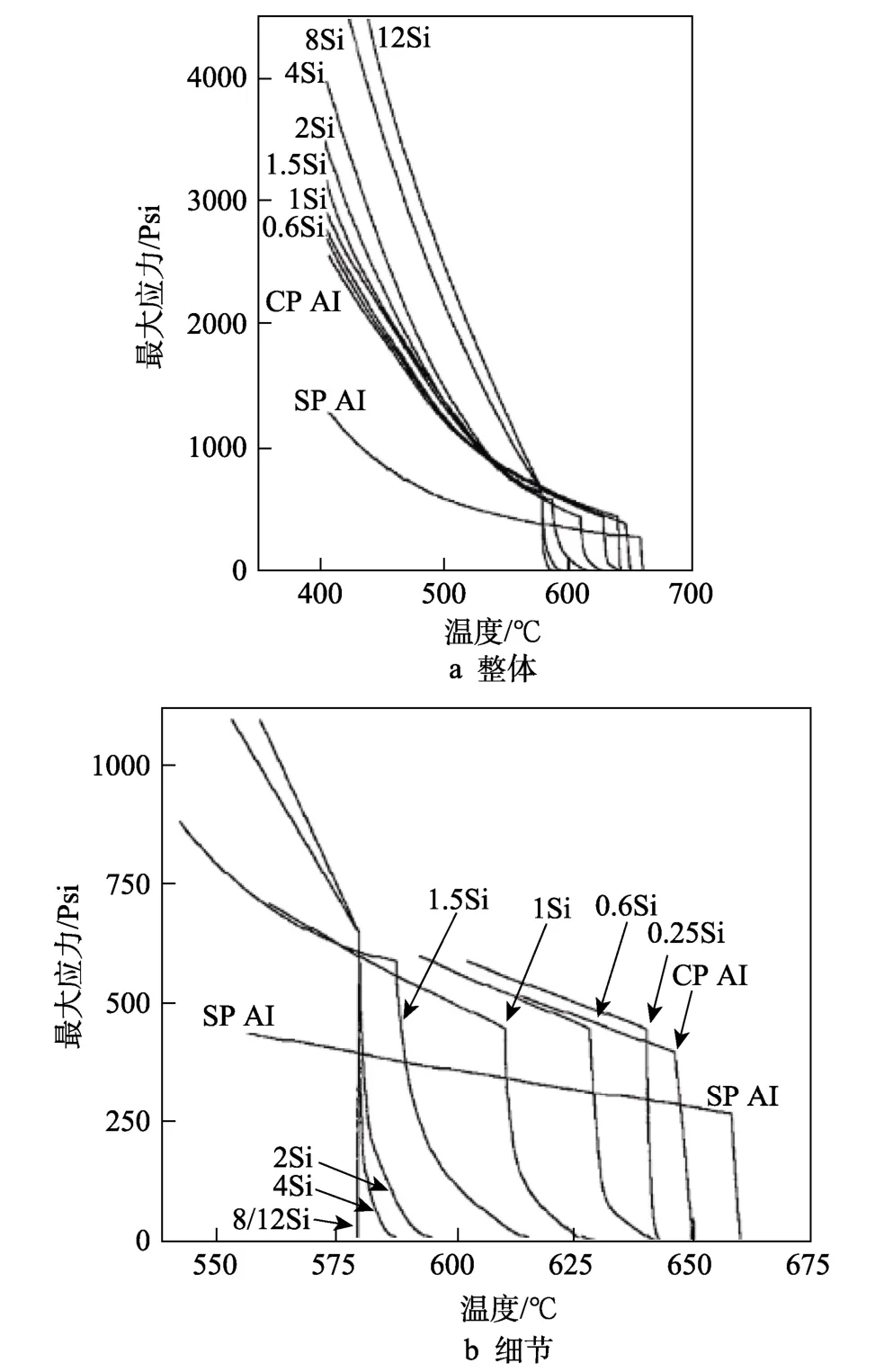

在铸件凝固后期,已经形核长大的固相骨架随着温度的降低开始凝固收缩,收缩受阻时,铸件将产生应力或变形。当应力或变形超过合金在该温度下的强度极限或者变形极限时,铸件便会通过开裂来释放应力,即发生热裂。Sigworth[12]对金属的热裂机理做了比较详细的综述,他指出热裂是在晶间液膜存在时,合金丧失强度和塑性所导致。Norton[13]、Archbutt[14]、Vero[15]和Singer[16]等先后对半固态材料的高温力学性能进行测试,表明当材料被加热至固相线温度以上时,材料会突然丧失延展性。其中,Singer 等的工作更为系统地说明了这一问题,随着温度升高,合金强度逐渐下降;当达到某一程度时,强度急剧下降直到完全丧失,该点所对应的温度多处于固相线以上5~30 ℃之间,如图1 所示(1 Psi=6.895 Pa)。Forest[17]和Wisniewski[18]的实验结果也出现了类似的情况。总之,热裂产生于固液两相区,是材料强度和延展性突然丧失所致。

图1 Al-Si 合金在不同温度下的拉伸强度[16]Fig.1 Tensile strength of Al-Si alloys at different temperatures

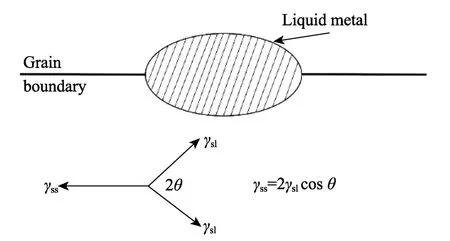

图2 液体在半固态金属晶界处的平衡分布[19]Fig.2 Equilibrium distribution of liquid at the grain boundary of semi-solid metals

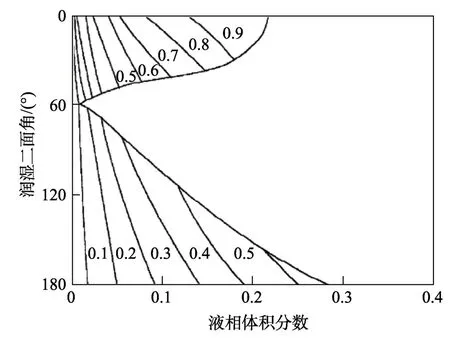

研究表明,材料热裂的脆裂程度还和润湿二面角有关。Smith[19]在研究铜基材料和Fe-30Cu 合金时,第一次提出了表面张力在液态金属脆化过程中的重要性。如图2 所示,其中γss是晶粒间的界面自由能,γsl是液相和固相间的界面自由能。当γss/γsl的比值大于等于2 时,平衡二面角θ为0°,此时液相完全润湿固相。随后Campbell[20]的研究表明,即使二面角为0°,也必须存在一定量的液相才能完全润湿晶界,但其研究在高液相分数时却不准确。经过Tucker[21]、Wray等[22]的修正后,给出了较为准确的关系,如图3 所示。大多数金属材料的二面角低于20°,所以液相的分布受二面角的影响较小。当液相体积分数仅为1%时,接近1/3 的晶界被液相润湿;当液相体积分数为5%时,接近2/3 的晶界被液相润湿;当液相体积分数为10%时,有85%的晶界被液相润湿。

图3 液相覆盖晶界的百分数与二面角及液相分数的关系[22]Fig.3 Relationship among fraction of grain boundary covered by liquid,dihedral angle and volume fraction of liquid

1.2 液膜理论

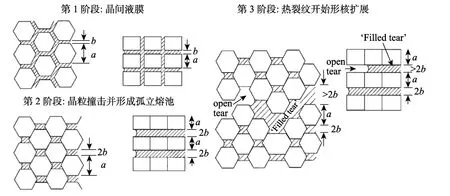

强度理论指出,热裂的产生是强度和延展性突然丧失所致,并提到了晶间液膜在其中起到作用,但并未明确液膜作用的具体机理。1952 年,Pellini[23]首先提出液膜理论;1961 年,Saveiko 发展了基于枝晶液膜的理论[24];后来,Campbell[25]进一步发展了液膜理论。液膜理论认为,在合金凝固后期,组织中的枝晶彼此接触,液相被限制在枝晶间而难以流动。加上晶间结合力较弱,在收缩受阻的情况下极易产生晶间裂纹。当剩余液相太少而不足以对裂纹进行愈合时,便会产生热裂纹。

液膜理论示意图如图4 所示,热裂形成过程可以分为3 个阶段。当剩余液相较多时,处于第一阶段的晶粒相对较小,晶间液膜与外界液体相互连通并且可以自由流动。随着凝固进行,晶粒继续长大并相互接触,开始进入图4 所示的第二阶段。晶间液膜与外界液相间的对流受阻,液膜在表面张力的作用下将产生一个与外界应力相平衡的附加压力,从而使晶间液膜表面呈现一定曲率的凹面。随着外力作用增大,晶间液膜所能产生与之平衡的附加压力终将达到最大值,若外力继续增大,平衡条件被破坏,液膜两侧的晶粒开始分离而产生热裂。刚接触的晶粒在界面处的结合并不牢靠,易在拉应力作用下分离,从而导致热裂纹扩展。

图4 液膜理论示意图[25]Fig.4 Schematic diagram of liquid film theory

1.3 晶间搭桥理论

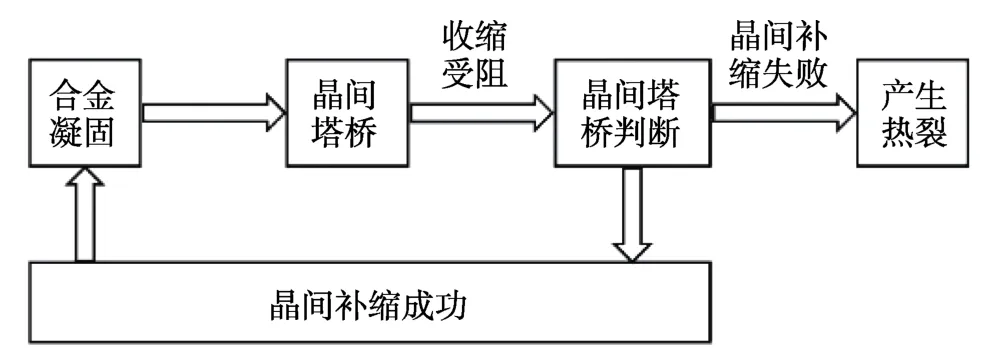

晶间搭桥理论最初由Clyne 和Davies 等[26—29]提出,他们认为合金在凝固过程中可以分为4 个区域:准液相区、物质补缩区、晶间分离区和晶间搭桥区。凝固刚开始时,金属液中只存在少量枝晶骨架,此时的金属液可看做准液相区。随着晶核数量增多以及枝晶生长,金属液开始对晶间区域进行物质补缩。当枝晶进一步长大时,得不到补缩的区域产生晶间分离,而晶间补缩相对充分的区域开始出现晶间搭桥现象。晶间搭桥理论认为,随着晶粒的长大,不同晶粒在晶界位置处开始相互桥接并建立起晶界强度,所以晶间搭桥的存在加强了晶间结合力,使得合金断裂应力远高于由液膜理论计算的结果,并且,热裂是晶间收缩被外力约束而破坏晶间搭桥所致。铸件凝固后期,晶粒生长越快,晶粒相互接触所消耗的时间越短,则晶间搭桥越能大量形成,进而迅速提高晶间结合力,降低铸件热裂倾向。

晶间搭桥理论示意图如图5 所示,当晶间结合力与晶内结合力在同一水平时,收缩受阻产生的应力将不再造成热裂,而只会使晶粒有所变形。丁浩等[30]通过对 Al-1.0%Cu 合金定向凝固时的热裂纹进行研究,证实了合金凝固后期晶间搭桥结构的存在。许荣福[31]通过对Al-Si 系亚共晶合金的热裂断口微观形貌进行观察,也证实了晶间搭桥结构的存在。

图5 晶间搭桥理论示意图[26—29]Fig.5 Schematic diagram of intercrystalline bridge theory

1.4 凝固收缩-补偿理论

凝固收缩-补偿理论[32—34]认为,合金在凝固过程中可以分为准液相区、可补缩区、不可补缩区和晶间搭桥区。准液相区中只形成少量枝晶骨架,此时合金的整体强度很低,但塑性较高。当枝晶骨架大量形成时,合金强度逐步建立,而塑性将随之下降。随着金属液继续凝固,强度继续升高而塑性降到最低,此时合金进入准固相区。凝固后期,当温度低于某一特定值时,晶粒开始相互桥接,从而提高晶间结合力,使强度和塑性都有所提高,这一阶段便是晶间搭桥。合金在可补缩区和不可补缩区的塑性都较低,当凝固收缩受阻产生收缩应变时,极易产生晶间分离进而扩展形成热裂纹。图6 是基于凝固收缩补偿理论的热裂纹形成示意图,凝固后期,晶界周围存在一定含量的液相。对于糊状微区而言,四周都被凝固收缩的拉应力所作用,当晶间强度塑性不够时,极易在拉应力作用下产生晶间分离。若此时液相能够及时对晶间分离所产生的微孔进行补缩和愈合,则微孔不会扩展;若液相不能够及时补缩,则微孔在拉应力作用下沿液膜扩展形成热裂纹。

图6 凝固收缩-补偿理论示意图[32]Fig.6 Schematic diagram of solidification shrinkagefeeding theory

1.5 裂纹形成功理论

凝固后期,大部分晶粒被剩余液相润湿,而固液界面较为脆弱,易在收缩应力作用下分离,从而产生热裂纹。裂纹形成功理论认为,热裂的产生需要经过形核和扩展两个阶段,此时,液相的润湿性和固液界面张力就显得尤为重要。凝固后期,溶质再分配使低熔点合金元素在剩余液相中富集,降低界面结合力,进而降低裂纹形成功,促进裂纹形核。一般润湿二面角θ越小,裂纹形成功越小,合金就越容易表现出脆性。

1.6 冲击应力理论

目前大多数热裂设备都可对凝固过程中产生的收缩应力进行实时监测。“冲击应力”理论主要是基于测量合金在凝固过程中受到的冲击应力而提出的。冲击应力理论[35—36]认为,凝固末期,铸件中先析出的固相会对收缩部位产生阻碍作用,局部形成收缩应力,若该应力或变形超过合金在该温度下的强度或变形能力,合金便会在热节部位产生热裂纹。

冲击应力理论示意图如图7 所示,收缩应力曲线可以分为几个阶段。浇注时,金属液对测力设备尖端有所冲击,因此会存在ab段所示的负压力。凝固初期,枝晶开始生长并形成骨架,建立起基本的强度,应力值开始迅速上升,如bc段所示。当金属液冷却至共晶温度时,剩余的液相发生共晶反应。由于共晶液相是在同一温度下凝固,凝固速度较快,若共晶液相较多,则会产生剧烈收缩,如cd段所示。当该收缩力超过合金在该温度下的强度时,该“冲击应力”便会使合金在晶界处开裂,以此释放应力,如de段所示。由于此时液相已经十分稀少,很难对开裂处进行补缩,因此,微裂纹将在收缩应力作用下继续扩展长大。当凝固结束后,随着温度的降低,铸件继续收缩,测得的应力值将如ef段所示继续缓慢增加。

图7 冲击应力理论示意图[37]Fig.7 Schematic diagram of impact stress theory

以上6 种理论从不同角度阐明了热裂形成的原因,但是本质上是相通且不可分割的。凝固后期若晶间搭桥速度较慢,在晶界附近便无法建立起与晶内同一水平的强度和塑性。晶间液膜的存在进一步降低了晶间结合力,使裂纹形成功变小,则晶粒在凝固收缩应力作用下易发生晶间分离而产生微裂纹。若此时补缩条件良好,则微裂纹可以被愈合;若此时无法补缩,则微裂纹沿着晶间液膜扩展长大。当共晶液相凝固产生的瞬间收缩较大时,对晶界等脆弱区域产生的冲击更大,而热裂纹的形成也更容易。几种理论描述了热裂形核的前期条件和后期扩展,组合起来才能将热裂形成过程描述完整。这些理论基本都是基于应力、应变、应变速率以及能量等角度提出的,对将热裂形成过程数学化模型化有着重要意义。

2 热裂评估方法

热裂评估方法有很多种,最开始使用的是环形测试法,随后出现了约束棒法,这些都是对热裂纹进行直接观测。随着仪器设备的发展,研究者开始关注合金材料和实验条件对热裂的影响,将温度、应力、位移等传感器添加到热裂设备当中。近十年来,研究者试图直接观察热裂纹的微观形成过程,将摄像机、扫描电镜、同步辐射X 射线等设备也用于研究热裂纹的形成。尽管热裂设备有很多延伸和改进,但大体可以归纳为裂纹观察法、仪器测量法以及原位评估法3 种。

2.1 裂纹观察法

2.1.1 热裂环法

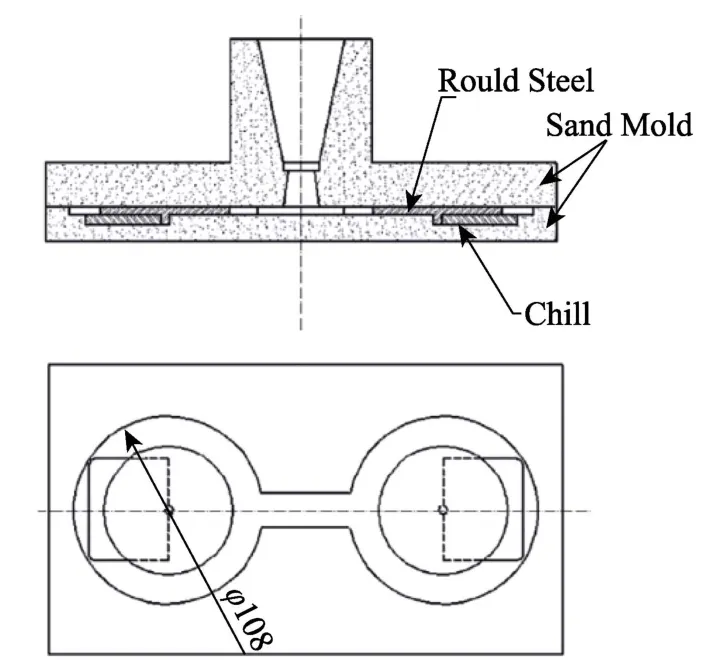

热裂环法较为简单,应用广泛,因此被许多研究人员用来评估合金的热裂倾向性[38—42]。热裂环模具如图8 所示,砂型中有两个直径为108 mm 的圆盘型腔,并在各自的中心分别安置钢芯,其直径的大小决定了热裂环的宽度。在正对内浇道的外型中放置冷铁,以便在合金最后凝固的地方形成热裂。合金热裂倾向性大小可以表示为:

式中:Dcrit是开始出现热裂纹时钢芯的直径。热裂环法工艺简单,操作方便,但是不能观测热裂过程和热裂形成温度,以及铸件形成热裂时的应力变化,而且这种技术也很难控制凝固速率,只能对热撕裂倾向给出定性值,难以用于研究热裂本质机理。

图8 热裂环模具[42]Fig.8 Hot tearing ring mold

2.1.2 约束棒法

约束棒法通常可以分为两类:等长不等直径的约束棒和等直径不等长的约束棒。近十几年来,仪器测量应力/位移/温度与约束棒的组合可以更加深入地研究热裂机理,因此将仪器约束棒法也归为约束棒法进行阐述。

2.1.2.1 直径不同的约束棒

Li 等[43]采用如图9 所示直径不同的约束棒法研究Mg-Al-Mn-Sr 合金的热裂行为。中间杆与两头相接的位置截面积过渡较大,最易出现应力集中从而产生热裂。杆的直径越小,相接处截面积变化越大,越容易产生热裂,因此可以将热裂倾向性表示为:

式中:φ是出现热裂纹的杆的最大直径。该方法易于操作和比较,但只能后期观察热裂纹,无法提供更多有关热裂机理的信息。

图9 直径不同的约束棒法[43]Fig.9 Constrained bar method with different diameters

2.1.2.2 长度不同的约束棒

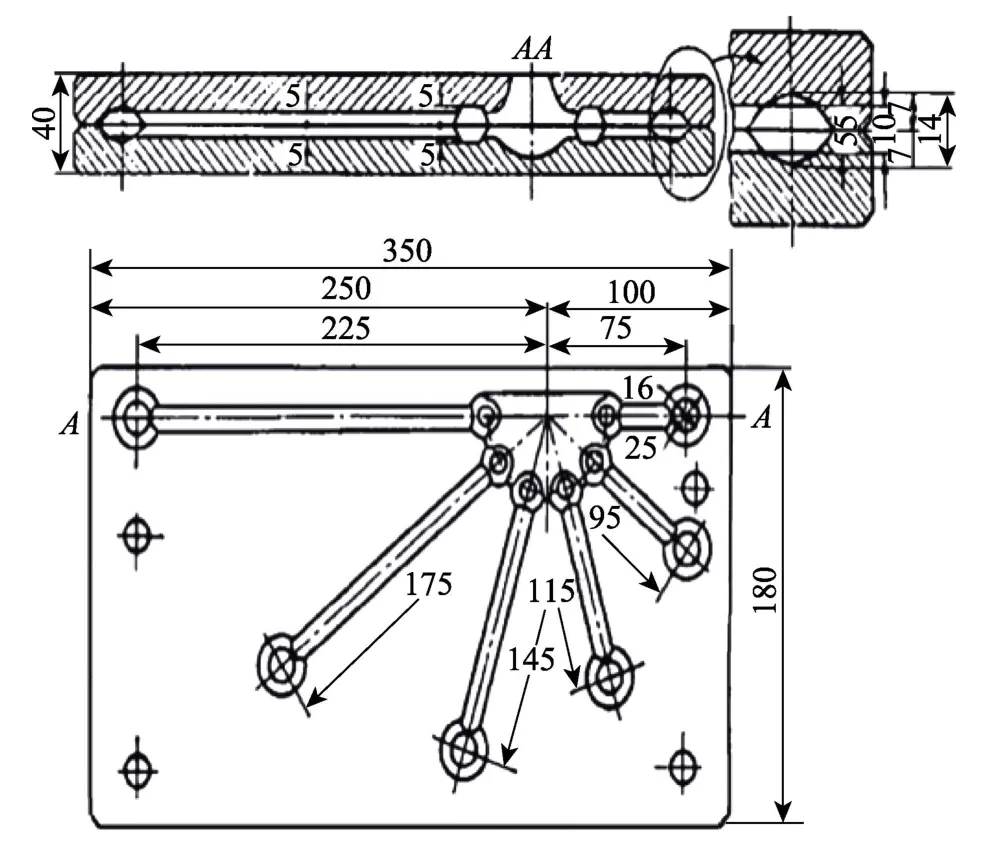

图10 所示为长度不同的约束棒模具[44],由于模具成星形,因此又叫星形模具。Gunde 等[45]采用该模具研究了Mg-Zn-Y 合金的热裂行为,采用一个0—1之间的数值来衡量每根杆热裂的程度:1 用于完全断裂的杆;0.5 用于明显开裂的杆;0.25 用于只能采用放大镜观察出裂纹的杆;0 用于没有观察到裂纹的杆。最后的HTS 是所有棒的平均值。

星形模具的做法是为了减少单根杆的随机误差,但不同杆的应力集中程度不同,只对热裂情况进行简单的平均是很难真正评价合金的抗热裂性能的。

图10 长度不同的约束棒法[44]Fig.10 Constrained bar method with different lengths

2.2 仪器测量法

2.2.1 测应力/温度的约束棒法

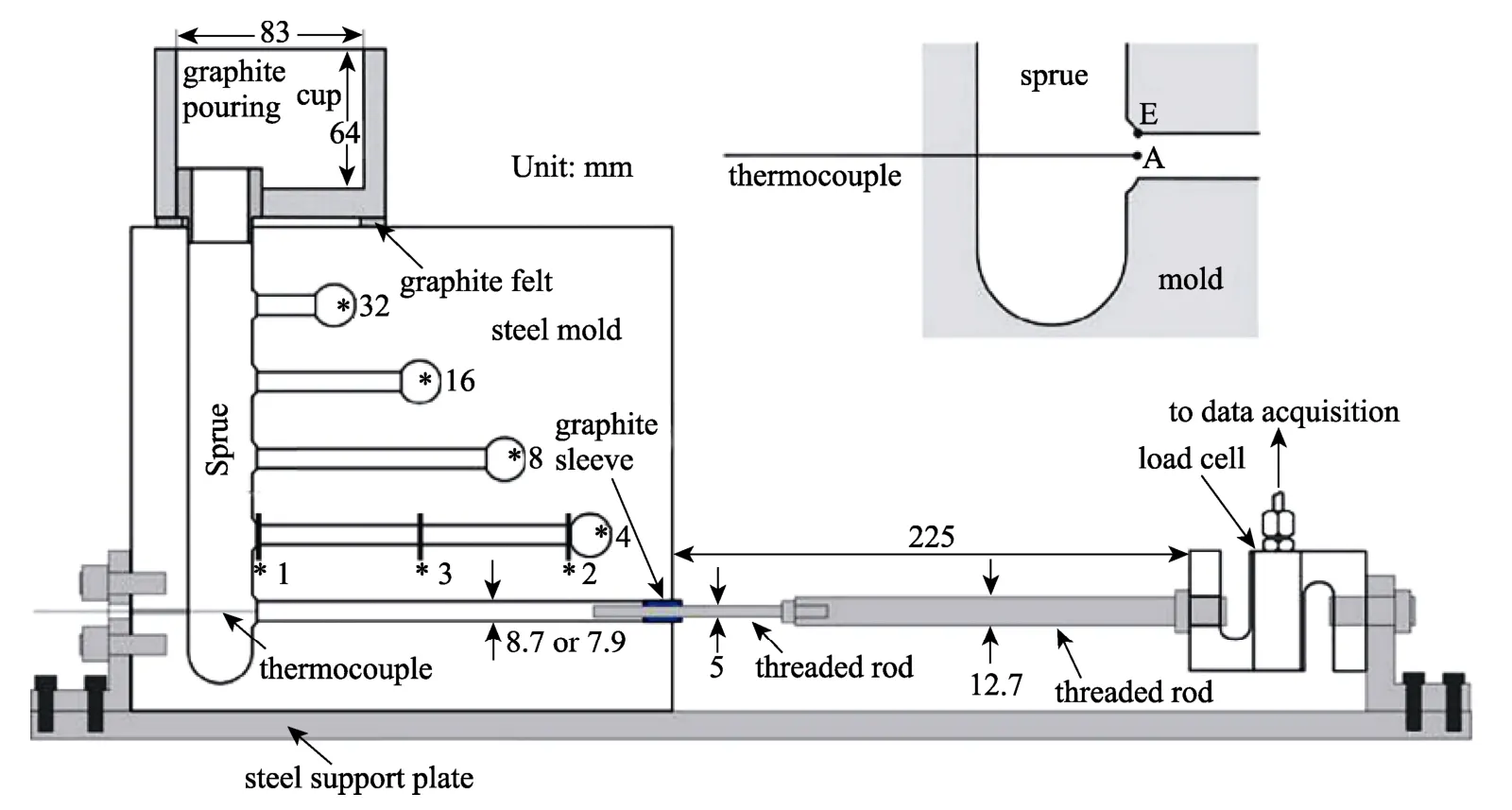

为了克服上述约束棒的局限性,如图11 所示,Cao 等[46—47]在约束棒的基础上,引入测力装置和测温装置,以便从收缩力曲线以及冷却曲线上得出热裂产生的时间以及更多关于热裂机理的信息。

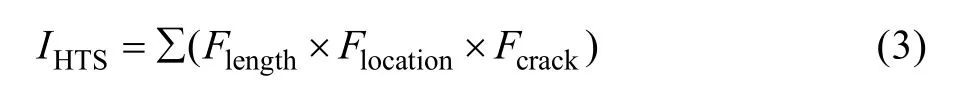

如图11 所示,该模具中采用4 根平行的约束棒,每根杆的长度不同,其热裂倾向性计算方式[48]为:

式中:Flength为不同杆的热裂系数,最短杆(51 mm)热裂时系数是32,第二短杆(89 mm)热裂时系数是16,第二长杆(127 mm)热裂时系数是8,最长杆(165 mm)热裂时系数是4;Flocation是位置系数,当热裂位置在浇注端时,系数是1,热裂位置在球端时,系数为2,热裂位置处于杆中间时,系数为3;Fcrack是裂纹系数,当热裂纹为短发线时,系数是1,热裂纹为长发线时,系数是2,当热裂纹为严重裂纹时,系数是3,当杆断裂时,系数是4,而第五根杆用于测定收缩应力曲线和冷却曲线。该种方法综合考虑了不同杆长、不同应力集中位置以及不同热裂程度,得出的热裂倾向性将更加准确,而且该方法还可通过应力-温度-时间曲线分析热裂产生的时间和应力下降等信息,但是,该方法统计计算热裂倾向值时,无法考虑微观热裂纹,也不能展现形成热裂的微观过程。

图11 测力约束棒模具[47]Fig.11 Constrained bar mold of force measuring

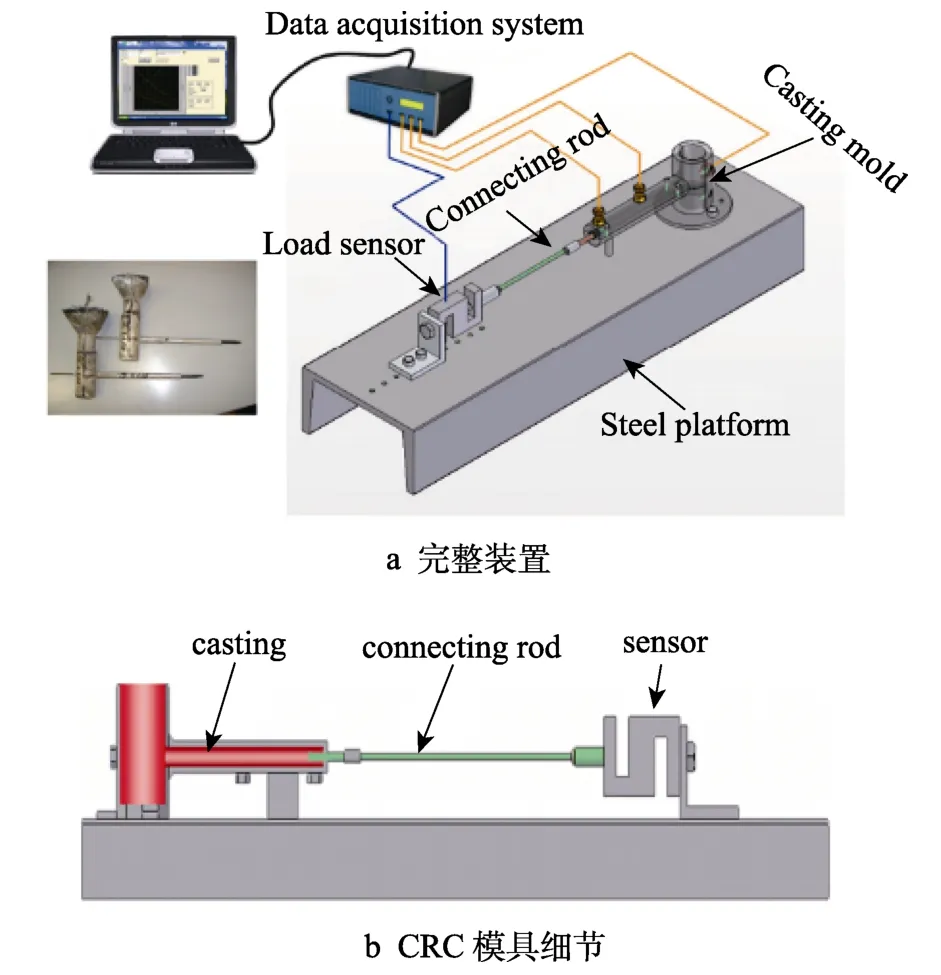

2009 年,Zhen 等[49]将Cao 等的CRC 模具简化为一根杆,如图12 所示。Cao 等将模具的浇口处设计成平直的杆,在铸件凝固收缩过程中,铸件和模具间的摩擦较为严重,对测得的收缩应力影响较大。为规避这一现象,Zhen 等[49]将浇口设计成锥形,有效降低了铸件在浇口处与模具间的摩擦力,从而使测得的收缩应力更能反映热裂本质机理,其中应力降低值的大小也能反映出合金铸件的热裂倾向。在该评估方法中,Zhen 等采用蜡穿透法测量热裂纹的体积,并将裂纹体积作为合金热裂倾向的指标。裂纹体积的评估方式比裂纹长度法更为精确。

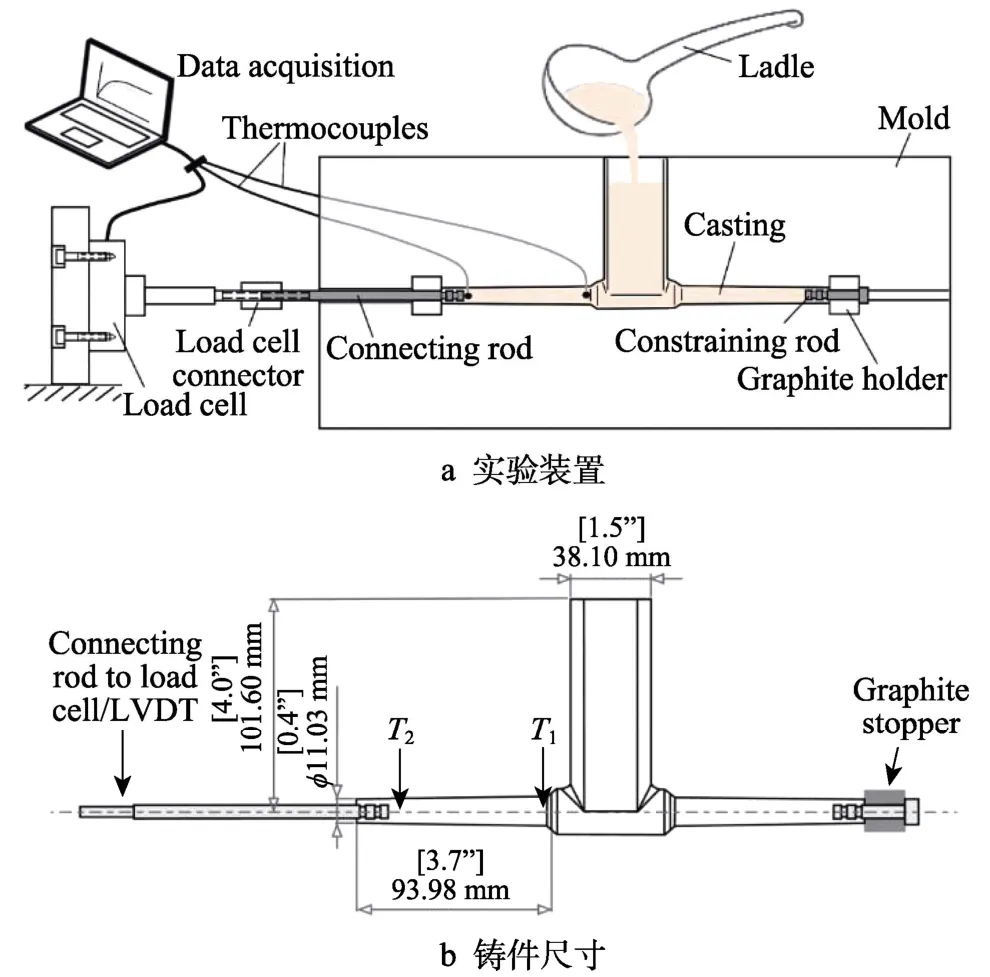

2.2.2 测应力/位移的约束棒法

图13 所示为WPI 和CANMET 材料技术实验室金属加工研究所发明的测位移/应力的约束棒模具[50],其中应力的测试与Cao 等的设备相似。杆自由线收缩时的位移与合金热裂倾向性有关。他们发现,非平衡共晶温度之前,无热裂的合金位移很小,而热裂严重的合金位移很大。位移越大说明合金收缩越大,当存在外界约束时,合金的热裂倾向越高。

图12 装置原理[49]Fig.12 Schematic diagram of apparatus

图13 测位移法的实验装置和铸件尺寸[50]Fig.13 Diagram of experimental set-up and casting dimensions for the method of measuring displacement

2.3 原位评估法

随着科技发展,研究热裂的方式逐渐变得数字化、图像化,而原位研究热裂机理也成为研究者们努力的方向。摄影机、扫描电镜、中子衍射和同步辐射X 射线等设备都被用于热裂的研究。

2.3.1 摄影机

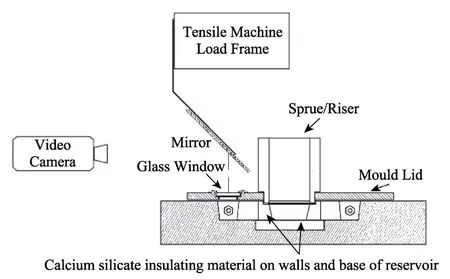

摄像机原位观测热裂的设备示意图如图14 所示,Davidson 等[51]在原来的热裂设备中增加了摄像机,这使得原位观察铸件热裂成为可能。一面角度为45°的镜子位于玻璃窗上方,采用25 帧/s 的长焦镜头摄像机拍摄金属凝固过程。Davidson 等通过对Al-Cu合金热撕裂形核与扩展的直接观察,认为热撕裂形成时的固体分数为93%~96%,但该方法只能从宏观角度对热裂纹进行观察,而不能对热裂纹的微观形成进行研究。

图14 摄像机原位观测热裂的设备示意图[51]Fig.14 Schematic of in situ observation of hot tearing by video camera

2.3.2 扫描电镜

Haaften 等[52]采用扫描电镜对被原位加热、拉伸的AA5182 合金样品进行观察,从而对热裂纹进行原位研究。该实验是在Gleeble 3500 热模拟机上进行,采用50 ℃/s 的加热速度和低于3×10-3s-1的应变速率,将样品加热至500~580 ℃之间的半固态状态。如图15 所示,Haaften 等采用扫描电镜对热裂形成过程进行观察,在560 ℃时,样品中产生了多条裂纹。图15 a 中裂纹在晶界附近产生,而相邻两个晶粒还未完全分离。图15b 中裂纹两侧的晶粒已部分分离,而剩余液体与未分离部分形成毛细管弯液面。该方法和摄像机法相比,能够对热节微区的热裂形核与扩展过程进行实时观察,但无法提供热裂纹大小及三维信息。

图15 560 ℃时的SEM 照片[52]Fig.15 SEM images at 560 ℃

2.3.3 中子衍射

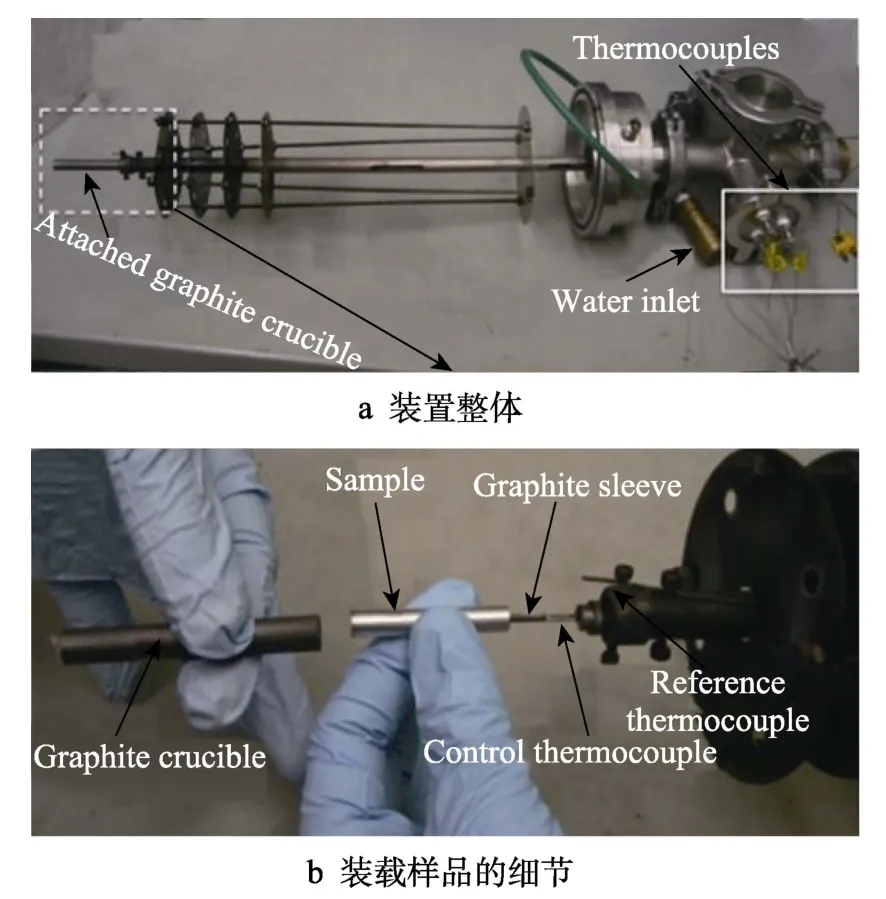

D.Elia 等[53]在加拿大乔克河的中子束中心采用C2中子粉末衍射仪对样品进行中子衍射分析。中子衍射的优点在于中子具有很高的穿透性,这保证了所观察到的散射能代表块状样品。D.Elia 等采用图16 所示的凝固装置,以便在中子辐射情况下对样品的融化与凝固进行控制。将Al-Cu 样品插入图16b 所示的石墨坩埚中,坩埚内径为6.5 mm,长为62 mm。将控制热电偶通过石墨套插入样品,深度为10 mm。热电偶的深度使热电偶对衍射图的贡献最小,但保证了样品温度的准确读数。在控制热电偶附近放置一个参考热电偶,以确保温度没有显著差异。随后将坩埚(里面有样品)与凝固装置相接,并放置在真空炉内。炉膛内有一个进水口/出水口,使水能够流动并冷却炉膛。此外,采用低流量氩气保护以防止样品氧化。

图16 中子衍射凝固分析实验装置[53]Fig.16 Experimental setup for neutron diffraction solidification analysis

该实验中采用中子衍射技术确定各个相的固相演化,在未细化和细化的合金中,固体α-Al 的发展与各自的晶粒结构表现出良好的一致性,并且发现晶粒细化对Al2Cu 的生长影响不大,然后与应力-温度-时间曲线结合起来,确定B206 在模具温度分别为250,325,400 ℃时,热裂起始固体分数对应为0.85,0.87,0.81。中子衍射技术的引入使得原位研究各个相对热裂的影响更为准确便捷。

2.3.4 同步辐射X 射线

同步辐射X 射线通常与原位高温拉伸相配合。高精准高强度的同步辐射X 射线可以对半固态样品的热节区域进行观测,然后重建热节区域的三维断层体积,并提供撕裂的形核与扩展的详细信息。此外,还可观测热撕裂与微观结构的相互作用过程。

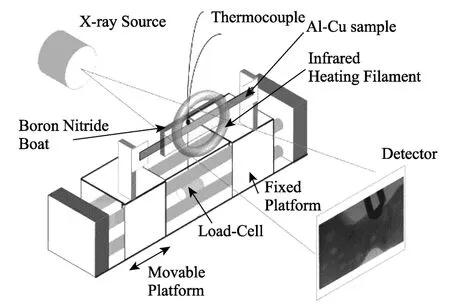

Phillion 等[54—56]采用图17 所示的装置对半固态Al-Cu 合金的原位拉伸过程进行观测。将样品加热至共晶温度以上,使样品的固相分数约为0.9。采用0.1 μm/s 的变形速率对样品进行拉伸,同时将样品在16 s内旋转180°从而获得各个断面的二维射线照相投影,然后根据二维投影重建像素为2.8 μm 的三维断层体积。结果表明,在变形过程中,剩余液体最初聚集在一个几乎垂直于拉伸轴的晶间表面。当剩余液体被排出时,该区域便会形成孔隙。这些孔隙进而相互连接,并通过液膜表面进行扩展。这些观察表明,高分辨率X 射线断层扫描,对于半固态合金热撕裂形成的原位研究具有一定价值。

图17 同步辐射X 射线原位观测热裂的原理[54]Fig.17 Schematic diagram of in-situ observation of hot tearing by synchrotron radiation X-ray

热裂评估方法从简单的裂纹观察,到热裂过程的温度、应力以及位移监测,再到原位的合金相分析、视频监测、形貌观察以及三维重建,对热裂的研究实现了从宏观到微观的观察,从表象到机理的研究。非原位评估方法便于比较合金之间的热裂倾向,而原位评估方法便于研究合金的热裂形核、扩展等微观机理。

3 热裂影响因素

一直以来,研究者们通过试验不断研究不同因素对合金热裂行为的影响。归结起来,影响热裂的因素无非有两类:合金体系和凝固条件,其中合金体系及其成分很大程度上决定了收缩应力、凝固范围和共晶液相等参数;而凝固条件包括浇注温度、模具温度、冷却速率等参数。受两种因素决定的微观组织则与合金铸件的热裂行为息息相关。

3.1 合金成分

研究表明[57],纯金属和共晶合金不易产生热裂,这是因为纯金属和共晶合金都是在恒定温度下凝固的,故不会有热裂产生。当含有低含量溶质时,热裂便会产生,这是因为溶质元素的加入增大了凝固范围,在凝固后期,局部区域很难得到剩余液相的补缩,在收缩应力或收缩应变作用下,易产生孔洞或热裂等缺陷,所以,在一定温度范围内凝固的合金,若其剩余液相较少而不足以对局部区域进行补缩时,则该合金可能产生热裂。

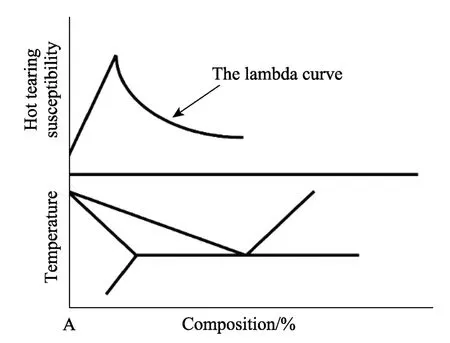

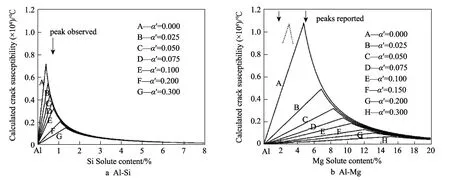

1936 年,Vero[15]最早对“合金成分如何影响热裂倾向”的问题进行研究。他采用“U”型金属模具研究Al-Si 二元合金的热裂行为,结果发现热裂倾向随着Si 含量的增加而增加,并在Si 的质量分数为1.6%时达到峰值,之后便随着Si 含量的继续增加而降低。1947 年,Pumphrey 等[58]采用热裂环法对 Al-Si,Al-Cu,Al-Mg,Al-Fe,Al-Mn,Al-Zn 等6 种二元铝合金的热裂行为进行了系统性研究,并将环上出现的裂纹长度的总和作为热裂指数。结果表明,在所有合金体系中,裂纹总长随着合金元素的增加开始从零增加,随后减少到零裂纹。1960 年,Rosenberg 等[59]采用等直径不等长的杆来评价Al-Mg,Al-Sn,Al-Cu,Mg-Al 和Mg-Zn 合金体系的抗热裂性能,并采用最长不产生热裂的杆的长度来评价合金的抗热裂性能。在纯金属中添加一小点溶质元素便会导致抗热裂性能的降低,并且不同合金元素对抗热裂性能的降低速率是不同的。与之前的研究相同,随着溶质元素的增加,抗热裂性能先降低后增加,热裂倾向随着溶质含量的变化也会出现峰值。Rosenberg 等的工作帮助建立二元合金热裂倾向与合金成分的关系,即通常所说的λ曲线,如图18 所示。

大多数二元合金的热裂倾向都遵循λ曲线,对多元合金而言,其热裂倾向并不一定遵循λ曲线。Chamberlain[60]和Sigworth[61]的工作表明,合金元素间的反应也会影响热裂。在Al-Zn-Mg 合金体系中,其热裂倾向取决于Mg 和Zn 的含量以及Mg 和Zn 的比例。实验发现,当Mg∶Zn=1.4∶1 时(质量比),铸件中没有热裂纹的产生。Easton 等[62]对Al-Si-Mg合金体系的研究表明,硅镁比对合金的热裂倾向并不能起到关键作用,所以,相对而言,多元合金的热裂行为要复杂很多。

图18 二元合金热裂倾向随着合金成分变化的λ 曲线[29]Fig.18 Schematic illustration of "λ" curve showing the HTS of binary alloys as their composition changes

对于不同合金体系而言,收缩系数大的合金体系热裂倾向更大,这是因为收缩系数大的合金在凝固后期产生的收缩应力更大,即其产生热裂的驱动力更大。相对而言,收缩系数大的合金体系通常更易产生热裂。对于同一合金体系而言,大量的研究结果表明[63—66],合金的热裂倾向与合金的凝固范围以及共晶液相有关。一般来说,合金的凝固范围越宽,合金越容易发生热裂。这是因为凝固范围越宽,凝固时脆弱阶段所消耗的时间越长,液相穿过枝晶网络进而对局部区域进行补缩的能力越弱,合金开裂的几率就越大。此外,共晶液相对热裂行为的影响也同样突出,结果表明,随着共晶液相的增加,合金热裂倾向随之增加;当共晶液相分数超过临界值时,热裂倾向会随之降低。这是因为少量的共晶液相会润湿晶界,阻碍晶间搭桥,降低晶间结合力,使晶界处没有足够强度抵抗收缩应力,进而导致热裂。共晶液相分数越多,被润湿的晶界就越多,合金开裂的几率就越大。当共晶液相分数超过临界值时,液相在枝晶网络间的流动性增强,能够及时对局部热裂区域进行补缩,从而降低热裂倾向。

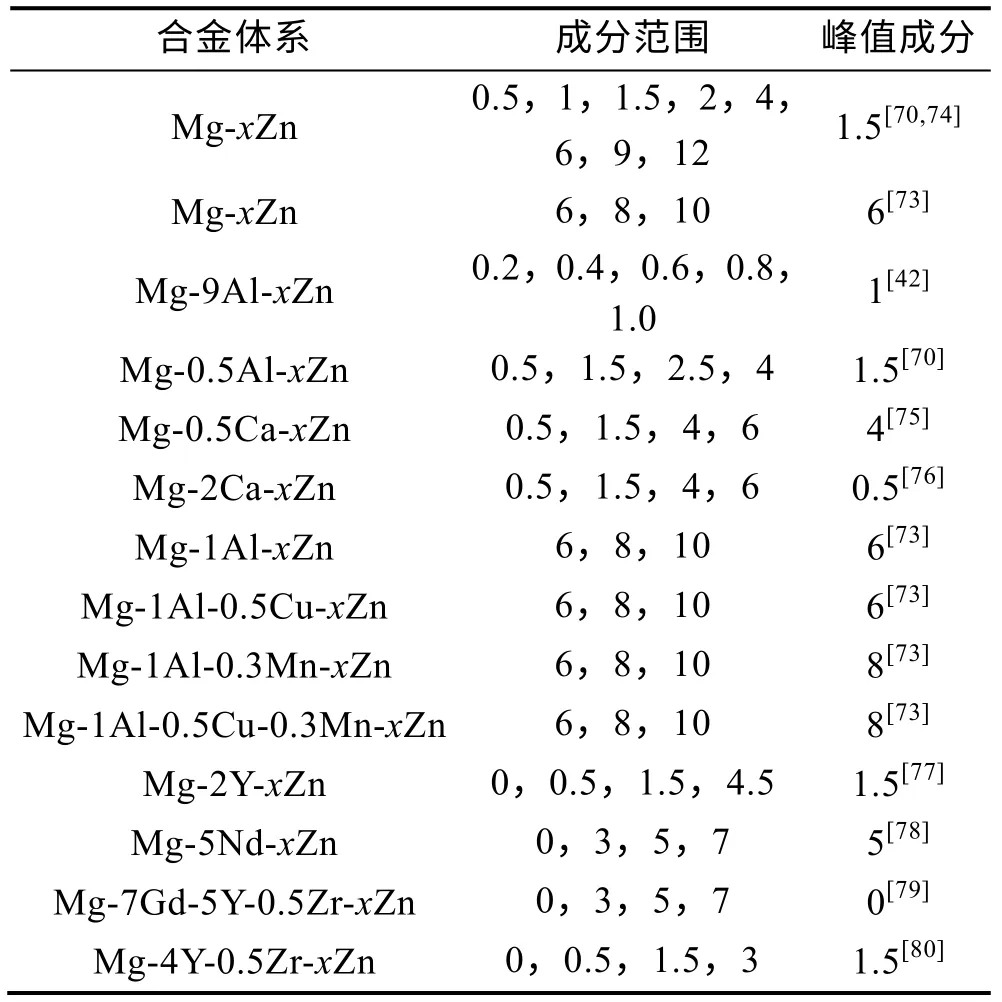

镁合金热裂倾向性与成分的关系大多遵循λ曲线,这一关系在二元镁合金中尤其显著。多元镁合金随成分变化的热裂行为则变得复杂,有时遵循λ曲线,有时单调递减或单调递增,有时还可能先减后增。目前对镁合金热裂的研究大多集中于Al,Zn,RE 等元素,文中将镁合金热裂方面的研究结果按照变量元素进行分类,在宋江凤等[67]的研究基础上将研究结果总结为表1—3。

3.1.1 Al 元素的影响

表1 所示为变量元素为Al 的镁合金热裂结果。Cao 等[68]采用CRC 模具研究了Al 的质量分数在0.25%~8%范围内变化时镁合金的热裂行为,其中模具温度为335 ℃。结果表明,Mg-Al 二元合金的热裂倾向先升高后降低,在Al 的质量分数为1%时达到峰值,呈现典型的“λ曲线”。Zhen 等[69]采用图12 所示的CRC 模具研究了Mg-Al 二元合金的热裂行为,采用裂纹体积作为热裂倾向指数,结果表明热裂倾向也在Al 质量分数为1%时达到峰值。

表1 镁合金热裂倾向峰值对应的铝含量(质量分数)Tab.1 Aluminum content corresponding to the peak of HTS of magnesium alloys (mass fraction) %

表2 镁合金热裂倾向峰值对应的Zn 含量(质量分数)Tab.2 Zinc content corresponding to the peak of HTS of magnesium alloys (mass fraction) %

表3 镁合金热裂倾向峰值对应的RE 含量(质量分数)Tab.3 RE content corresponding to the peak of HTS of magnesium alloys (mass fraction) %

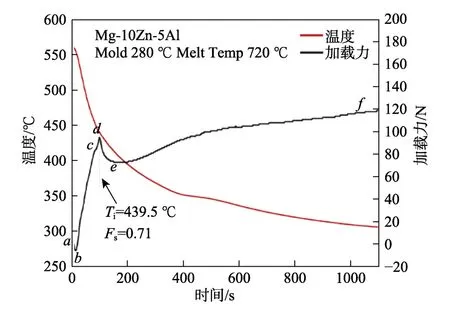

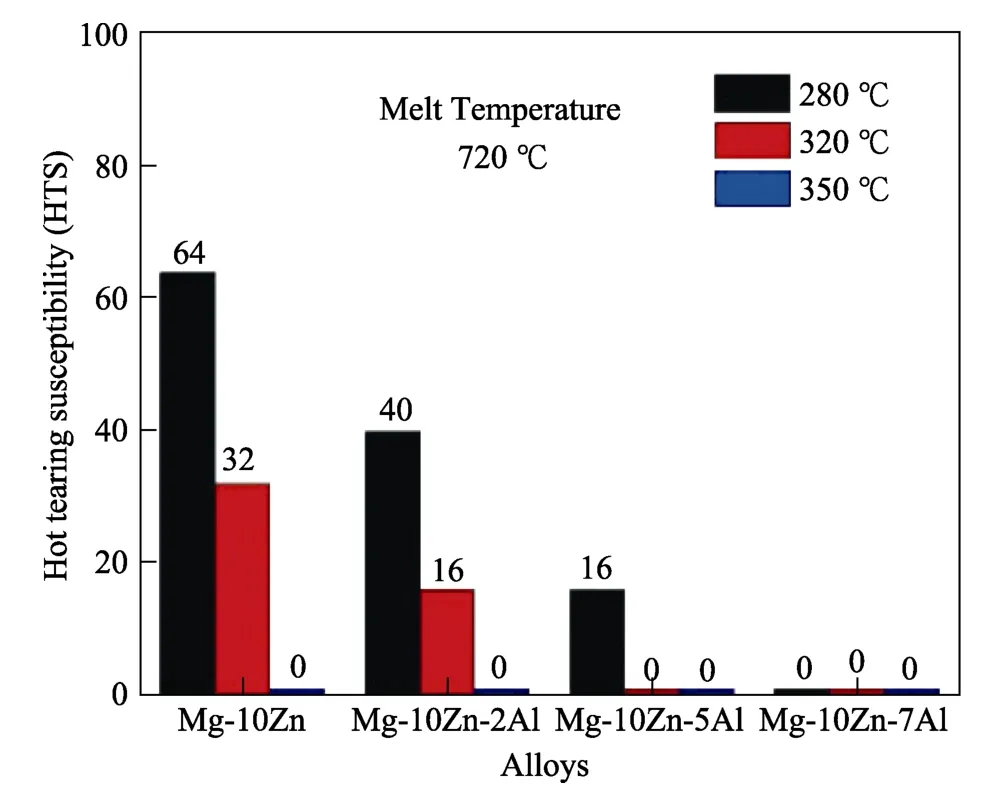

关于Al 含量对多元镁合金热裂倾向影响的研究大多集中于Mg-Zn 系合金。Vinodh 等[33]采用图11所示的CRC 模具研究了Al 含量对Mg-10Zn 合金热裂行为的影响,其中浇注温度为720 ℃,模具温度为280,320,350 ℃。结果表明,Al 元素的引入缩短了合金的凝固范围,增加了剩余液相百分数,从而降低了热裂纹产生的可能性,提高了合金在凝固后期的补缩能力,因此随着Al 含量的增加,Mg-10Zn-xAl 合金的热裂倾向越低。Zhou 等[70]采用CRC 模具研究了Al 含量对Mg-1.5Zn 合金热裂倾向的影响,结果显示,在所研究的合金中Mg-1.5Zn-0.5Al 具有最高的热裂倾向。Yang 等[73]采用CRC 模具研究了Al 含量对Mg-6Zn 合金热裂倾向的影响,结果表明添加质量分数为1%的Al 比添加质量分数为4%的Al 更容易热裂。Cao 等[9,46—47]采用CRC 模具研究了Al 含量对Mg-2.5Ca,Mg-1.5Sr,Mg-3Sr 的3 种合金热裂倾向的影响,其中Mg-3Sr 为基的合金整体热裂倾向比Mg-1.5Sr 合金的低。随着Al 含量的加入,Mg-1.5Sr和Mg-3Sr 为基的合金凝固范围减小,剩余液相分数增加,使合金热裂倾向随着Al 含量的升高而降低。结果显示Al 的质量分数在4%~6%范围内变化时,对Mg-2.5Ca 合金的热裂倾向改变不大。Chen 等[71]采用“L”型模具研究了Al 的质量分数在3%~15%时对Mg-2Ca-2Sm 合金热裂倾向的影响,随着Al 含量的增加,合金的凝固范围先降低后升高。α-Mg 相的枝晶臂随着Al 含量的升高而变得粗大。当Al 的质量分数为3%时,组织中存在网状的Mg2Ca 相,热裂纹易在α-Mg/Mg2Ca 相界面处萌生,并沿着网状相界扩展。将Al 的质量分数提高为5%时,组织中的Mg2Ca 相消失,取而代之的是细小颗粒状的Al2Sm 和条状的Al2Ca,降低了裂纹形核扩展的可能性。随着Al 含量的继续增加,组织中出现了Mg17Al12相,增加了合金的凝固范围,从而提高了合金的热裂倾向。Zhang 等[72]采用“T”模具研究了Al 含量对Mg-2Zn-3Y 合金热裂倾向的影响,结果表明Al2Y 可以作为α-Mg 的形核位点,从而细化晶粒,并且Al2Y 的生成可以降低相干温度,从而降低合金的热裂倾向,该实验结果也与CSC 计算结果一致。

3.1.2 Zn 元素的影响

表2 统计了变量元素为Zn 的镁合金热裂结果。周乐等[74,110]采用“T”型模具研究了Zn 质量分数在0.5%~12%范围内变化时对二元Mg-Zn 合金热裂倾向的影响,采用裂纹体积作为热裂倾向指数,其中浇注温度为200,300,450,550 ℃。结果显示Mg-Zn 二元合金热裂倾向与CSC 计算结果一致,随Zn 含量变化符合“λ曲线”,并在Zn 质量分数为1.5%时出现峰值。Yang 等[73]采用CRC 模具,在浇注温度为710 ℃,模具温度为250 ℃的条件下研究了Zn 含量对Mg-Zn二元合金的影响,结果显示在研究范围内Mg-6Zn 具有最高的热裂倾向。

Yang 等[73]还研究了Zn 含量对含有少量Al,Cu,Mn 等元素的多元镁合金热裂倾向的影响。结果显示,不存在Mn 元素时,峰值出现在Zn 质量分数为6%时;存在Mn 元素时,峰值出现在Zn 质量分数为8%时。Wang 等[42]使用热裂环模具研究了Mg-9Al-xZn 合金的热裂倾向,其中Zn 质量分数在0.2%~1.0%范围内变化。采用模具中心圆钢直径临界大小来衡量热裂严重程度。研究表明,随着Zn 含量的升高,热裂倾向性也随之升高。其中Zn 和Al 元素的晶间偏析被认为是热裂倾向高的主要原因。周乐等[70]在模具温度为200 ℃的情况下,研究了Zn 含量对Mg-0.5Al 合金热裂的影响,对热裂结果数据进行平滑处理发现,一个峰值出现在Zn 质量分数为1%~1.5%,另一个峰值出现在Zn 质量分数为3%左右。宋江凤等[75—76]研究了Zn 质量分数(0~6%)对Mg-0.5Ca,Mg-2Ca 合金热裂行为的影响,采用温度为250 和450 ℃的CRC 模具进行研究,并使用X 射线断层扫描评估热裂体积。结果表明,Mg-2Ca 合金热裂倾向随Zn 含量先升高后降低,在Zn 质量分数为0.5%处达到峰值。Zn 含量的增加使Mg-0.5Ca 合金的凝固范围增大,从而使合金热裂倾向升高,模具温度的提高也不能明显降低热裂倾向。Wang 等[77]采用CRC 模具研究了Mg-2Y-xZn合金的热裂倾向,随着Zn 含量的增加,热裂倾向先升高后降低,并在Zn 质量分数为1.5%时达到峰值,该实验结果与ProCast 软件预测结果一致。D.Elia 等[78]在采用CRC 模具研究Zn 含量对Mg-5Nd 合金热裂倾向的影响时发现,热裂倾向随Zn 含量升高先升高后降低,在 Zn 质量分数为 5%处达到峰值。Mg-5Nd-7Zn 合金热裂倾向下降的原因是其热撕裂起始固相分数较低,有足够的时间和液相促进热裂纹愈合。Wei 等[79]发现Mg-7Gd-5Y-0.5Zr-xZn 合金的热裂倾向随着Zn 含量的增加近似呈现线性降低,当Zn质量分数为3%,5%,7%时,与不含Zn 元素相比,对应的热裂倾向分别下降了27%,83%,100%。这归结于Zn 含量的增加降低了枝晶相干温度,缩短了补缩距离;同时合金元素在晶界附近的偏析提高了合金剩余液相的百分数,增强了合金的补缩能力。Wang等[80]采用CRC 模具研究Zn 含量对Mg-4Y-0.5Zr 合金热裂倾向的影响时发现,Zn 元素的引入大大增加了合金的凝固范围,降低了凝固后期液相的补缩能力,从而使合金热裂倾向明显升高。Mg-4Y-0.5Zr-3Zn 合金的剩余液相相对较多,凝固后期的补缩能力更强,因而热裂倾向相较于Mg-4Y-0.5Zr-1.5Zn 有所降低。

3.1.3 RE 元素的影响

稀土元素的引入能大幅度提高镁合金的强度和高温抗蠕变性能。目前已经研究了Gd,La,Ce,Nd,Y,Er 等稀土元素对镁合金热裂行为的影响。Srinivasan 等[81]采用CRC 模具研究了Gd 质量分数为1%~10%时对Mg-Gd 二元合金热裂行为的影响,使用裂纹体积作为热裂倾向指数。结果显示合金热裂倾向随Gd 含量先升高后降低,峰值出现在Mg-2Gd(质量分数)合金中,这主要归结于该合金中的胞状晶和柱状晶利于热裂纹的萌生和扩展。Luo 等[82]在研究Mg-Gd 二元合金热裂行为时发现,合金热裂倾向也呈现典型的“λ曲线”,峰值出现在Mg-1.5Gd 合金中。研究表明,Mg-1.5Gd 合金具有较高的凝固范围,粗大的柱状晶以及硬而脆的晶间第二相,加上薄而连续的液膜促进了热裂纹的扩展。Mg-8Gd 合金组织由细小等轴晶组成,能有效容纳凝固过程中的应变,并且大量的共晶液相能有效愈合热裂纹。Easton 等[83]发现Mg-La,Mg-Ce,Mg-Nd 二元合金的热裂峰值主要与合金的凝固范围有关,Mg-Nd 合金的凝固范围最大,热裂倾向也最高。热裂峰值对应的成分则与合金的共晶成分点相关,共晶成分点越大,同等含量时共晶液相越少,越不利于合金补缩。Wang 等[84]的实验结果表明,Mg-Y 合金的热裂倾向首先随着Y 含量的增加而增加,在Y 的质量分数约为0.9%处达到最大值,然后随着Y 含量的增加而降低。在Mg-0.9Y 中观察到的最高热裂倾向归因于其粗大的柱状显微组织、大的凝固范围和在热撕裂时的低共晶液相百分数。

关于稀土元素对多元镁合金热裂倾向的研究大多集中于Y 元素,其中基体镁合金主要采用Mg-Zn系合金。这些关于Y 含量对Mg-Zn 系合金热裂行为影响的研究[86—91]绝大部分出自沈阳工业大学毛萍莉教授团队。该团队主要利用“T”型模具进行热裂研究,采用计算机辅助冷却曲线分析合金枝晶相干温度,使用热分析、XRD 和SEM 等手段确定组织中的相组成,结合温度-应力-时间曲线分析热裂形核与扩展过程,能够综合分析合金成分、凝固条件和微观组织对热裂形成机理的影响。比如在研究 Mg-4.5Zn-0.5Zr-xY 合金[86]的热裂行为时发现Mg-4.5Zn-0.5Zr-1Y 合金的枝晶相干温度最高,脆性温度区间较宽,而其剩余液相量最少,补缩能力最差,这些都是该合金在研究范围内热裂倾向最高的原因。Mg-yZn-xY 合金随Y 含量变化的热裂行为大同小异,主要受到上述因素影响。刘耀鸿等[92]采用优化的RDG(Rappaz-Drezet-Gremaud)热裂模型预测了Mg-5Zn-xEr(x=0.83,1.25,2.5,5,质量分数)三元合金的热裂倾向性,并利用CRC 模具进行实验。结果表明,随着Er 含量的增加,合金的热裂倾向性呈先增加后降低的趋势,峰值出现在Er 质量分数为2.5%处。这主要是因为Mg-5Zn-2.5Er 合金凝固过程发生包晶反应生成I 相的同时消耗了液相,并且扩大了合金的凝固温度区间,使合金的热裂倾向性上升;Mg-5Zn-5Er 合金在凝固过程中发生L→α-Mg+W 的共晶反应,凝固温度区间减小,利于凝固后期裂纹的补缩,显著降低了合金的热裂倾向性。

3.2 凝固条件

3.2.1 浇注温度(过热度)

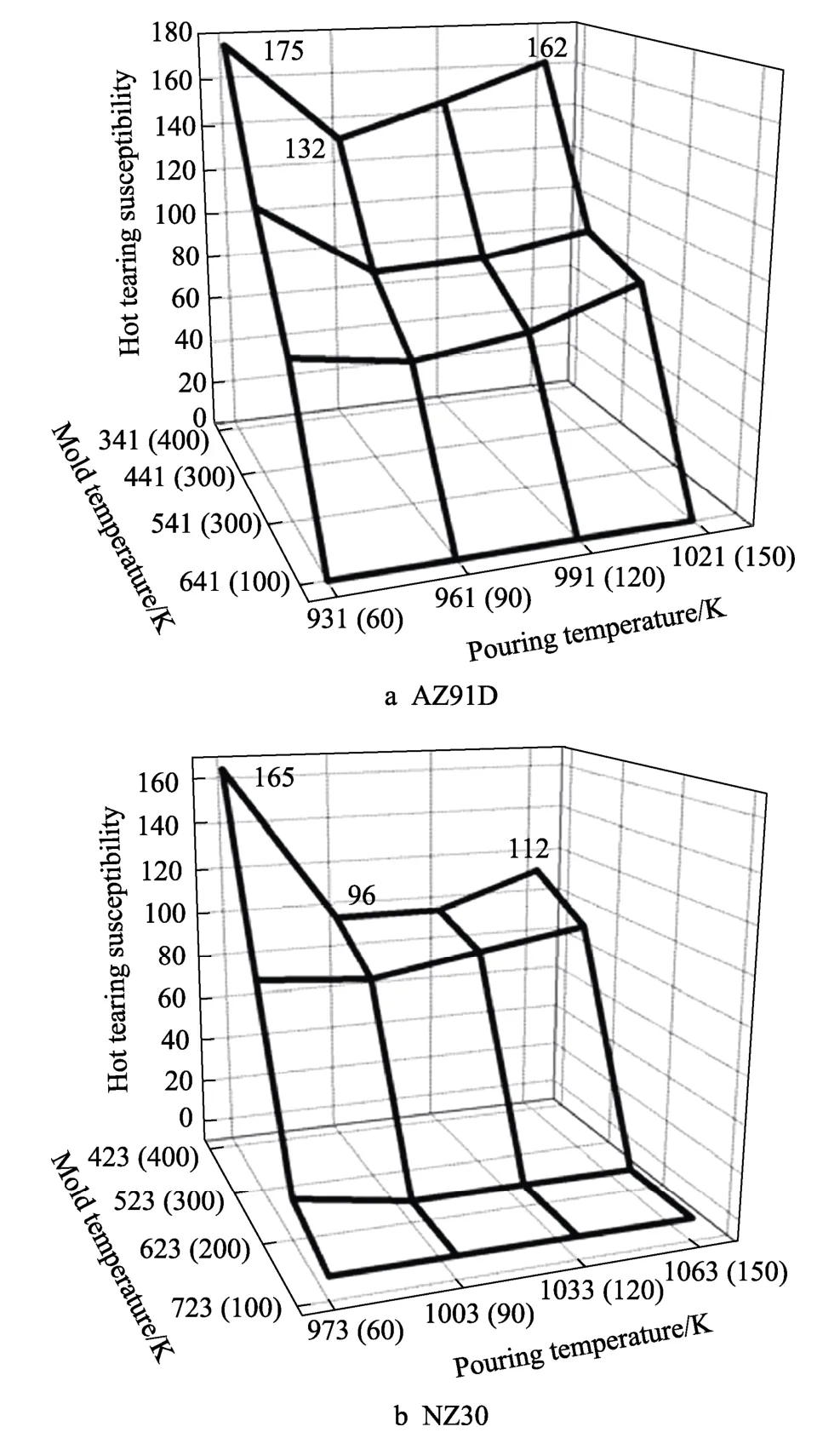

浇注温度对合金热裂倾向的影响较为复杂[93],起初,Singer 等[94]认为浇注温度的升高可以降低合金热裂倾向;然而Middleton 和Protheroe 的研究结果[95]表明合金热裂程度随着温度的升高而加重。Pumphrey等[58]对6 种二元铝合金进行研究,其中过热度分别为20,60,100 ℃,结果表明热裂倾向随着过热度(浇注温度)的增加而增加,Clyne 和 Davies[29]以及Eskin[96]等的结果都表明,浇注温度的升高导致合金热裂倾向的增加。Bichler 等[97]对AZ91D 的研究结果显示浇注温度的改变对合金的热裂倾向并没有显著影响。最近,黄皓等[98]研究了浇注温度与模具温度对AZ91D 和NZ30 合金热裂倾向的影响,结果如图19所示,浇注温度只有在模具温度较低时才对热裂倾向有较为明显的影响,热裂倾向随着浇注温度的升高先降低,后升高,可以发现浇注温度对热裂倾向的影响并不如模具温度显著。图19 中括号数值分别为过热度(右),固相线和模具温度的差值(左)。

Couture 和Edwards[99]认为,更高的浇注温度可能会驱散热节,从而降低热裂倾向,同时更高的浇注温度可能会延长液膜存在的时间,从而提高热裂倾向。Briggs[100]则认为更高的浇注温度将提高温度梯度,导致柱状晶的生长。一般来说,柱状晶组织的热裂倾向要明显高于等轴晶的热裂倾向。黄皓等[98]认为,浇注温度的提高使金属液的过热量增多,进而降低了冷却速率,铸件凝固收缩速率和集中变形程度下降,热裂倾向减小。随着浇注温度的继续升高,合金的氧化倾向明显加大,尤其是镁合金。氧化夹杂的卷入增加了热裂纹形核扩展的可能性,从而增加热裂倾向性。此外,过高的浇注温度可能使铸件粘膜应力和收缩应力增大,从而提高热裂倾向。

3.2.2 模具温度

图19 浇注温度和模具温度对AZ91D 和NZ30 合金热裂倾向的影响[98]Fig.19 Effect of pouring temperature and mold temperature on the HTS of AZ91D and NZ30 alloys

通常情况下,合金铸件的热裂倾向随着模具温度的升高而降低。Bichler 等[97]曾研究当浇注温度为700 ℃,模具温度(140,180,220,260,300,340,380 ℃)对AZ91D 合金热裂倾向的影响。结果表明,模具温度对AZ91D 的热裂倾向有着显著影响,且随着模具温度的升高,热裂倾向明显降低。Zhen 等[101]在研究250~500 ℃的模具温度对二元Mg-Al 合金热裂倾向的影响时发现,模具温度的升高导致热裂倾向的降低和热裂起始温度的升高。他们认为,在较高的模具温度下产生热裂,裂纹可以被剩余液体填充,从而愈合。较高的模具温度降低了冷却速率,从而粗化微观组织,进而导致更厚和更连续的剩余液相;再加上较高的热裂起始温度,使得液相补缩更加容易。如图20 所示,Vinodh 等[37]在研究模具温度对Mg-10ZnxAl 合金热裂倾向的影响时发现,热裂倾向随着模具温度的升高而降低,该规律在Mg-10Zn 合金中表现得尤为明显。其他研究[49,76,85,102—103]也证明了热裂倾向随着模具温度的升高而降低。

一般而言,更高的模具温度降低了温度梯度和增加了应变补偿,从而降低了热裂倾向[72]。铸件在较高的初始模具温度下凝固需要更长时间,这也提供了足够的时间来补偿累积的应变[103];同时,较高的模具温度加强了晶间补缩能力,减少应力集中,从而降低热裂倾向。若初始模具温度过低,则没有足够时间对积累的应变进行补偿;同时,快速凝固带来的溶质偏析使应变集中于溶质偏析区域,从而导致热裂倾向的升高。

图20 模具温度对Mg-10Zn-xAl 合金热裂倾向的影响[37]Fig.20 Effect of mold temperature on the HTS of Mg-10Zn-xAl alloy

3.2.3 扩散速率(冷却速率)

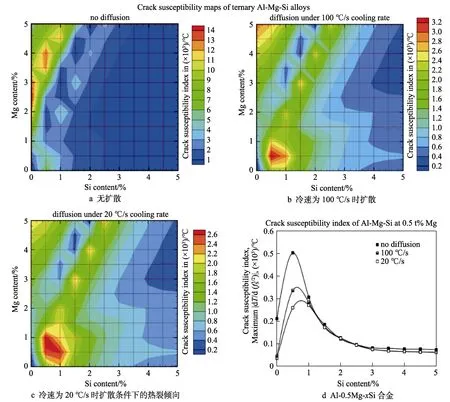

近几年来,Liu 和Kou[10—106]从理论计算的角度研究了扩散速率和冷却速率对铝合金热裂倾向的影响。Liu 和Kou 还计算了不同冷却速率下的扩散对三元铝合金热裂倾向的影响。如图21a 所示,在无扩散条件下,Al-Mg-Si 系合金的热裂倾向较高。随着冷却速度的降低,凝固过程中扩散速度的加快,如图21b—c 所示,Al-Mg-Si 系合金的热裂倾向整体降低。图21d 将3 种不同冷却速率和扩散条件下的Al-0.5Mg-xSi 合金热裂倾向进行了对比,可以发现,一定范围内冷却速率越低,凝固时扩散速率越快,合金的热裂倾向越低,该规律在低溶质含量时尤为显著。

如图22 所示,随着扩散参数α'的增大,合金热裂倾向整体降低,并且,热裂倾向峰值向溶质含量更高的成分点移动。冷却速率降低和扩散速率加快,有利于及时将富集的低熔点溶质扩散至固相内部,减缓元素偏析带来的成分过冷等负面效应,间接提高固相线温度和缩短脆弱阶段所消耗的时间,从而降低热裂倾向。冷却速率的降低,使铸件在凝固过程中有足够的时间将积累的应变释放掉,从而降低热裂倾向[98]。

图21 Al-Mg-Si 系合金在3 种条件下的热裂倾向[104]Fig.21 HTS of Al-Mg-Si alloys under three conditions

图22 扩散速度对和二元合金热裂倾向的影响[106]Fig.22 Effect of diffusion rate on the HTS of binary Al-Si and Al-Mg alloys

3.3 微观组织

微观组织中的晶粒形态,晶粒尺寸以及第二相都会对合金热裂倾向有影响。大多数情况下,等轴晶粒的圆整度越高,第二相的稳定性越好,合金的抗热裂性能越好。

3.3.1 晶粒形态

研究者普遍认为[81,107—109],柱状晶和孪晶柱状晶不利于热撕裂,因为其结构更易促进热裂纹的萌生和扩展。Pumphrey 等[58]的研究证实了晶粒形态的影响,研究结果表明,随着合金元素含量的增加,二元Al-Si、Al-Cu、Al-Mg 和Al-Zn 合金的晶粒结构由柱状晶转变为等轴晶。这种形态的改变使热裂纹长度减小,该结果也与铸造车间的实际观察结果一致。

3.3.2 晶粒尺寸

更多的研究集中于晶粒尺寸对合金热裂倾向的影响[29,59,102—103,108—122]。Easton 等[113]通过实验和模拟计算两种方式研究了晶粒细化对6061 合金热裂倾向的影响,采用质量分数为0.001%,0.005%,0.01%,0.05%的Ti 对晶粒进行细化。结果表明,随着晶粒细化程度的增加,凝固过程中产生的载荷逐渐减小。开裂的严重程度也随之降低。Rathia 等[103]采用Al-5Ti-B细化剂对Al-7Si-3Cu 合金进行晶粒细化,结果表明晶粒形态从柱状晶向等轴晶转变,而合金热裂倾向也随之降低。Uludağ 等[122]采用Sr,B,Ti 等元素对A380合金进行细化,结果表明热裂倾向随着晶粒细化而降低。他们解释为晶粒细化增加了用于拉伸应变作用的液膜数量,从而缓解了应变集中。

大多数实验结果表明,晶粒细化降低了合金的热裂倾向,关于其机理主要有3 种:①需要愈合的微裂纹尺寸通常和晶粒尺寸成正比,故晶粒尺寸越小,合金塑性越好,越不易产生热裂[124];② 晶粒细化推迟了枝晶搭桥,使凝固的壳层能够得到液相更好的补缩,一般枝晶开始搭桥和最终凝固结束之间产生的收缩越小,热裂倾向越低;③晶粒滑移越小,扭转越容易,塑性越好,合金热裂倾向越低。

Grandfield 等[124]采用优化后的RDG 模型研究晶粒细化对热裂倾向的影响,发现晶粒细化主要从3 个方面影响热裂倾向:①晶粒细化将晶粒形态从柱状晶改变为等轴晶,从而改变了渗透性长度尺寸;② 改变了补缩区域的上限和下限;③通过改变液膜厚度进而改变毛细压力。Grandfield 等[124]发现,热裂倾向的降低主要归结于晶粒形态从柱状晶向等轴晶的转变。当等轴晶的晶粒尺寸进一步降低时,糊状区的渗透性将降低,这反而可能使热裂程度变得严重。Easton 等[113]也发现,随着晶粒形态从柱状晶转变为等轴晶直到变成球形时,热裂倾向逐渐降低;而当晶粒尺寸继续降低时,热裂倾向反而升高。对于球状等轴晶而言,较小的晶粒尺寸阻碍热裂形核,而较大的晶粒尺寸阻碍热裂扩展。

3.3.3 第二相

近几年来,研究者发现组织中的第二相也同样影响着合金的热裂倾向[53,125—130]。D.Elia 等[53]采用原位中子衍射技术研究了Al2Cu 第二相对B206 合金热裂倾向的影响。结果表明,热裂纹在Al2Cu 形成之前就已经出现,而共晶Al2Cu 可对热裂纹进行补缩。凝固后期,共晶Al2Cu 不能有效补缩所有的热裂纹,从而使部分热裂纹扩展导致铸件断裂。Tang 等[125]在研究Ca/Sr 添加对AZ91D 合金热裂倾向的影响时发现,Ca 元素的加入使共晶中的α-Mg 和β-Mg17Al12主要以离异共晶的形式生长,这使得后期独立生长的β-Mg17Al12堵塞了补缩通道;同时,高温沉淀相Al2Ca在共晶反应之前生成,对补缩的阻碍作用更强;此外,表面活性元素Ca 降低了液膜的界面张力。总体来说,Ca 元素的添加影响了合金相的生长,进而降低合金的抗热裂性能。Liu 等[126]在研究Ce 含量对AZ91D合金热裂倾向的影响时发现,随着Ce 含量的增加,Mg17Al12的不连续网络分布随着Al11Ce3的出现逐渐分解成颗粒。Al11Ce3的形态从针状演变成短杆状,最后凝聚成块状。相应的微观结构首先被粗化,然后被细化。这使合金的热裂倾向先升高后降低,在Ce的质量分数为0.6%时达到最大值。王峰等[128]发现加入适量的Ca 抑制了Mg-5Al 合金中Mg17Al12相的形成,缩小了凝固范围,增加了共晶含量,有利于液相补缩,从而降低了合金热裂倾向。

4 总结

总结了铸造镁合金的热裂理论、评估方法和影响因素,对大多数镁合金的热裂行为进行了归纳。现有的理论大多着眼于热裂形成过程中的一个方面,只有将几种理论结合起来方能完整解释热裂的形成机理。热裂是合金凝固过程中产生的较为复杂的缺陷,众多关于镁合金热裂行为的研究表明,合金的热裂倾向由合金成分、凝固条件、微观组织等影响因素共同决定。目前评估热裂的方法和设备有很多,原位设备的应用更是将研究者的视野从宏观裂纹观察向微观裂纹形成的角度推进。尽管现有的数据较多,但大多数都不是采用同一工艺甚至同一评估方法而得到的结果,很难精确地进行横向比较,因此,未来应将评估方法和铸造过程等环节进行统一,方便建立有关镁合金热裂的数据库。在此基础上,结合合金的力学性能等,通过大数据计算为特定的工作环境选取最优的材料。