Al、Mn 元素对Mg-2.5Sn-3.5Ca 合金微观组织与力学性能的影响

(东北大学 材料科学与工程学院 材料各向异性与织构教育部重点实验室,沈阳 110819)

随着能源和环境保护等问题的日益凸显,工业界对轻质高强材料的需求愈显迫切,开发出低密度的镁合金材料对于促进国防科技和国民经济的发展具有重要意义[1—3]。当前制备的变形镁合金仍无法同时满足高强度、高延展性以及低成本的综合性能要求[4—5]。在以往的研究中,普遍通过添加高浓度的稀土元素(如Gd,Y 等),将镁合金的绝对强度提升至500 MPa级[6]。例如,Zhang 等[7]通过热挤压、冷轧和时效制备得Mg-Gd(-Y)-Ag 系合金,屈服强度为421 MPa,抗拉强度为515 MPa;此外,仅通过热挤压工艺制得的超高强度Mg-10Gd-5.7Y-1.6Zn-0.6Zr(质量分数)合金,其屈服强度为473 MPa,抗拉强度也高达542 MPa[8]。高含量稀土元素添加必将带来以下几个瓶颈问题[9—10]:镁-稀土合金的密度较高;镁-稀土合金的成形性能差,成材率低,加工成本高;大量重稀土元素的添加必将急剧增加镁合金铸锭的成本,因此限制了其更广泛的工业化应用。如何大幅度提升低成本(低、无稀土)镁合金的绝对强度,是继续拓宽镁产品实际应用的关键问题。

近年来,Mg-Sn-Ca 系非稀土合金作为一种低成本、高性能的变形镁合金被发展出来[10—12],这是由于高熔点Mg2Ca 和MgSnCa 等纳米化合物相的析出以及Ca 元素在晶界处的偏聚,导致再结晶晶粒保持高的热稳定性,挤压态合金的晶粒尺寸可以细化至常规挤压难以实现的亚微米尺度。例如,一种新型的Mg-2Sn-1Ca(质量分数)合金经过常规热挤压后的平均晶粒尺寸可细化至~0.8 μm,从而实现了该合金兼备高的抗拉强度(~285 MPa)和优异的伸长率(~23%)[9]。通过进一步的成分优化与工艺改进,Pan 等[10]设计并制备了Mg-2Sn-2Ca(质量分数)挤压态合金,其晶粒尺寸约为320 nm,并因此表现出极高的屈服强度(360~440 MPa),可与高性能的稀土镁合金相媲美,然而,超高强度的Mg-Sn-Ca 合金的伸长率往往较低,无法满足实际的工业应用。

Mg-Ca-Al 系合金作为另一类重要的非稀土变形镁合金,同时还具备高塑性的优点[13—14],这主要归因于Al 元素的加入可以诱导一种与基体呈共格/半共格关系的盘状相的出现[15]。最近,Cihova 等[16]通过三维原子探针(Atom probe tomography,APT)技术验证了这种盘状相即为G.P.区,且该G.P.区可逐渐转变成Al2Ca 纳米相。G.P.区通过阻碍位错运动产生有效的强化效应[17],同时由于其呈共格特性,G.P.区还有利于新位错的切过运动,从而保证了高的塑性[18]。据此,在Mg-Sn-Ca 系非稀土合金中添加Al 元素,有望进一步改善该体系合金的塑性。与此同时,以往的研究提出在镁合金中添加微量的Mn 元素还可以进一步提升镁合金的屈服强度[19]。譬如,Li 等[20]在Mg-Ca-Al 合金中添加质量分数为0.1%的Mn 元素,合金的屈服强度可以提高30~40 MPa,而目前在Mg-Sn-Ca-Al 系合金中进一步添加Mn 元素的研究,还鲜见报道。

鉴于已报道的Mg-Sn-Ca 系非稀土合金屈服强度高但塑性低的缺点,文中拟通过在Mg-Sn-Ca 系合金中添加不同含量的Al 元素以及微量的Mn 元素,实现对镁基体中纳米相、晶粒结构和晶体取向等微观组织进行有效调控,以期同时改善Mg-Sn-Ca 系非稀土合金的强度和塑性。

1 实验

通过将配制好的高纯镁(纯度>99.99%)、锡(纯度>99.99%)、钙(纯度>99.99%)、铝(纯度>99.99%)和锰(纯度>99.99%)等原料放入到井式炉进行溶炼,制备出铸态Mg-2.5Sn-3.5Ca-xAl 合金(x=1,5;分别标注为 TXA341,TXA345)以及 Mg-2.5Sn-3.5Ca-5Al-0.5Mn 合金(标注为TXAM3450)。在熔炼过程中向熔炼炉中通入高纯度的 CO2和 SF6混合气体(100∶1)进行气体保护。随后,将制备好的铸锭进行成分检测,合金的实际成分如表1 所示。将制备好的铸锭在500 ℃下进行24 h 均匀化处理后,迅速放入水中进行快速冷却。在挤压前,需要将样品和模具进行预热,预热条件为300 ℃下保温15 min。合金的挤压温度为300 ℃,压杆速度为0.5 mm/s,挤压比为20。挤压结束后,将得到的挤压件制备成直径为5 mm,标距为 25 mm 的拉伸试样,并且在岛津AG-XPLUS100 KN 电子万能试验机上进行力学性能测试,拉伸速率为0.001 s-1,拉伸方向平行于挤压方向,且每个样品做3 组平行试验。挤压样品的微观组织分别在光学显微镜(Optical microscope,OM)、JSM-7001F 扫描电子显微镜(Scanning electron microscope,SEM)和JSM-2100F 场发射透射电子显微镜(Transmission electron microscope,TEM)进行表征观察,且配置能谱仪(Energy dispersive spectrometer,EDS)对合金内组织进行元素分析。使用Smart-lab X射线衍射仪(X-ray diffractometer,XRD)对样品进行织构分析。

表1 Mg-2.5Sn-3.5Ca-Al-(Mn) 试验合金成分(质量分数)Tab.1 Compositions of Mg-2.5Sn-3.5Ca-Al-(Mn)alloys (mass fraction) %

2 结果与分析

2.1 Mg-2.5Sn-3.5Ca-Al-(Mn)挤压态合金的力学性能

图1 TXA341,TXA345 和TXAM3450 合金的拉伸应力-应变曲线Fig.1 Tensile stress-strain curves of TXA341,TXA345 and TXAM3450 alloys

图1 示出了Mg-2.5Sn-3.5Ca-Al-(Mn)挤压态合金的拉伸应力-应变曲线,3 组合金的屈服强度、抗拉强度和伸长率的具体数值见表2。如图1 所示,当添加的Al 元素由质量分数1%增加到5%时,挤压态合金的综合力学性能得到显著的优化,高 Al 含量的TXA345 合金的屈服强度和塑性水平均大幅提升。挤压态 TXA341 合金的屈服强度和抗拉强度分别为~215 MPa 和~298 MPa,塑性仅为~4.3%;而挤压态TXA345 合金的屈服强度和抗拉强度分别为~340 MPa和~350 MPa,塑性为~9.6%。相对于TXA341 合金,其屈服强度提高了~125 MPa,塑性提高了约1 倍,进行Mn 元素微合金化后,挤压态TXAM3450 合金的屈服强度和抗拉强度进一步提升,可达到~360 MPa和~375 MPa,而塑性降低至~3.5%。

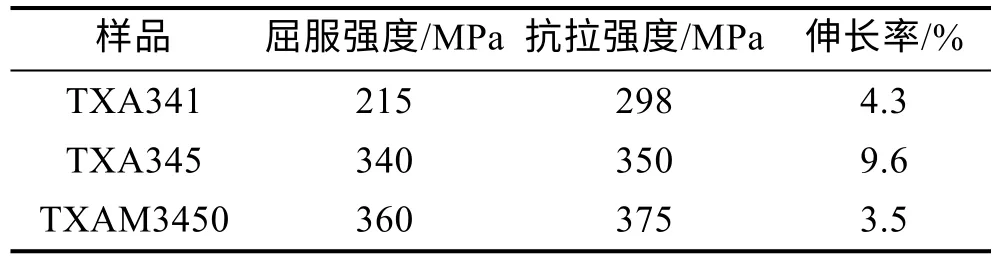

表2 TXA341,TXA345 和TXAM3450 合金的力学性能Tab.2 Mechanical properties of TXA341,TXA345 and TXAM3450 alloys

2.2 铸态Mg-2.5Sn-3.5Ca-Al-(Mn)合金的微观组织

图2 为铸态TXA341,TXA345 和TXAM3450 合金的金相和SEM 结果。在TXA341 和TXA345 合金中包含有大量粗大的枝晶状组织,晶粒较为粗大(见图2a 和2d),而在TXAM3450 合金中(见图2g),枝晶组织细化明显导致晶粒尺寸减小。SEM 结果表明,铸态合金中存在白色针状的第二相以及灰色网状的第二相,其中网状第二相沿晶界分布,而棒状第二相在晶界和晶内均存在(见图2b)。随着合金中Al含量的增加,TXA345 合金中棒状第二相数量减少且变细,而网状第二相相对增加,分布更加均匀(见图2e)。添加Mn 元素后,TXAM3450 合金中网状第二相继续增多,而棒状第二相明显减少,形貌没有明显变化(见图2h)。

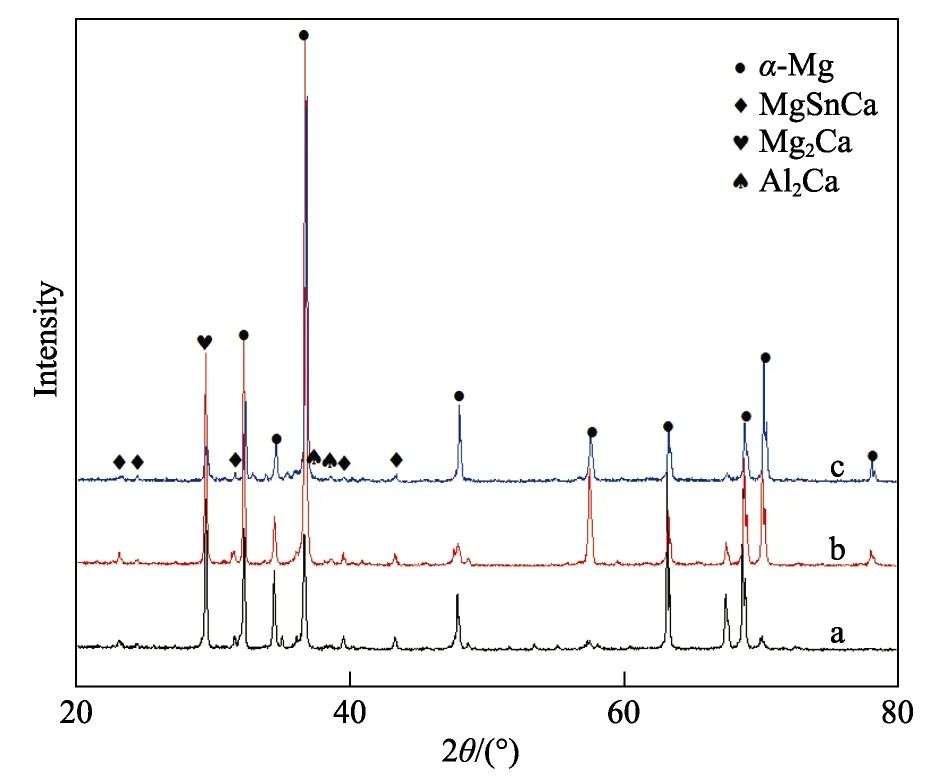

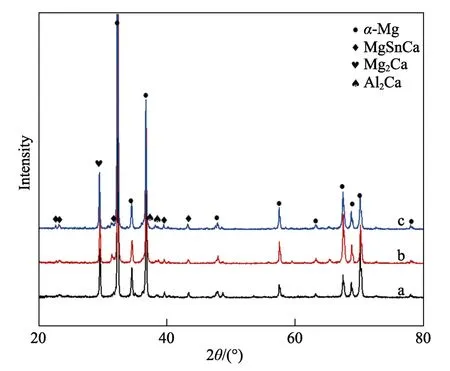

EDS 分析结果表明(见图2 和表3),白色棒状第二相的主要成分是Mg,Sn,Ca 元素,而灰色网状第二相的主要成分是Mg,Ca,Al 元素。结合XRD衍射图谱(图3 中a,b,c 分别代表TXA341,TXA345,TXAM3450),铸态TXA341,TXA345 合金中白色棒状第二相为MgSnCa 相(点A,点C),而灰色第二相为Mg2Ca 相(点B,点D)。铸态TXAM3450 合金中的白色第二相同样为MgSnCa 相(点E),而灰色第二相为Al2Ca 相(点F)。在TXA345 和TXAM3450合金中,MgSnCa 相的数量明显减少,这与Al 元素的添加消耗了部分Ca 原子生成了更多的Al2Ca 相有关。此外,分布于枝晶处的灰色网状第二相由低Al合金中的 Mg2Ca 相逐渐转变成了高 Al 合金中的Al2Ca 相。

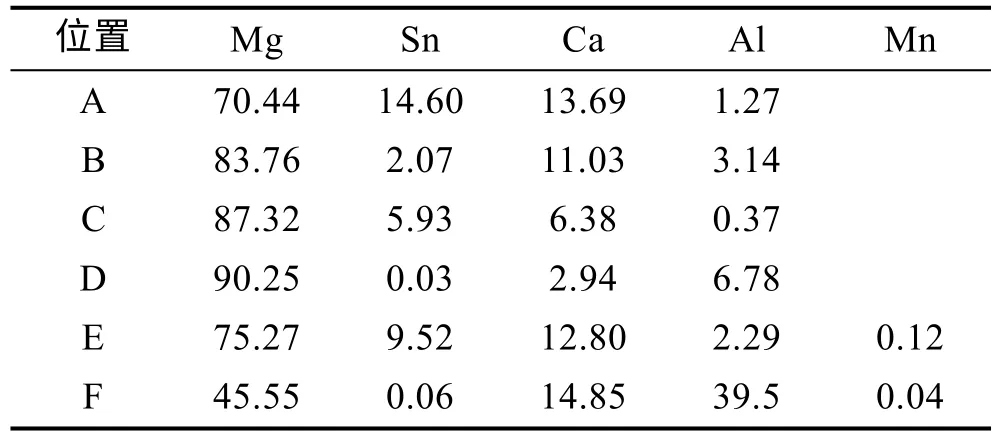

表3 铸态合金中第二相的EDS 分析结果(原子数分数)Tab.3 EDS results of the second phases in as-cast alloy (atomic fraction) %

图2 3 种铸态合金的金相和SEM 图Fig.2 Metallographic phases and SEM images of the three as-cast alloys

图3 (a) TXA341,(b) TXA345 和(c) TXAM3450铸态合金的X 射线衍射图谱Fig.3 X-ray diffraction patterns of the as-cast TXA341(a),TXA345 (b) and TXAM3450 (c) alloys

2.3 均匀化态Mg-2.5Sn-3.5Ca-Al-(Mn)合金的微观组织

图4 为均匀化态TXA341,TXA345 和TXAM3450合金的金相和SEM 图片。TXA341 和TXA345 合金经均匀化处理后,网状Mg2Ca 相逐渐扩散回熔至基体内部,导致第二相表现为断续的短棒状形态。与铸态合金相比,均匀化处理后Mg2Ca 和MgSnCa 相的尺寸变小,数密度均大幅度降低,且在合金内部的分布更加均匀。在添加少量Mn 元素后,TXAM3450 合金经均匀化处理后晶界处的Al2Ca 相未回熔至基体;相反,固溶态合金的晶界处有大量块状第二相生成。同时,在TXAM3450 合金的晶粒内部,大量灰色球状第二相在基体上弥散分布,且有一定数量的明亮点状第二相弥散在晶内。EDS 结果表明,均匀化处理后合金的第二相种类未发生明显变化。均匀化态TXA341,TXA345 主要含有Mg2Ca 和MgSnCa 相,均匀化态TXAM3450 合金晶界处的块状相以及晶内的球状相均为Al2Ca 相,而明亮的点状相为Mn 颗粒。

图4 3 种均质态合金的金相和SEM 图Fig.4 Metallographic phases and SEM images of the three as-homogenized alloys

2.4 挤压态Mg-2.5Sn-3.5Ca-Al-(Mn)合金的微观组织

图5 为挤压态TXA341,TXA345 和TXAM3450合金的金相(包含织构)与SEM 显微组织。图5a,5c,5e 的金相结果表明,挤压态合金的晶粒发生再结晶而细化,同时还保留了部分沿挤压方向分布的未再结晶态条状晶粒(即白色区域)。其中,TXA345 合金的再结晶更为充分,再结晶晶粒更加均匀细小。SEM 结果表明,微米第二相在挤压过程中发生破碎并沿着挤压方向弥散分布(见图5b,5d)。特别地,挤压态TXAM3450 合金中还存在沿挤压方向连续分布的灰色带状第二相(见图5f),此为块状第二相在挤压过程中受三向应力被拉长的结果,进一步的XRD 结果(见图6),表明合金的第二相种类经挤压变形后均未发生明显变化。

挤压态TXA341,TXA345 和TXAM3450 合金的TEM 图像如图7 所示。图7a,7d,7g 表明挤压后的再结晶晶粒明显细化,晶粒尺寸范围为0.3~2 μm。统计结果表明,TXA341 合金的平均晶粒尺寸为~1.5 μm,TXA345 合金的晶粒尺寸细化至~0.8 μm,TXAM3450合金的晶粒尺寸最为细小,约为0.5 μm,这与图6的金相结果相一致。除了发生晶粒动态再结晶外,合金内部保留有部分未再结晶晶粒(见图7b,7e,7h),这些未再结晶晶粒内部存在大量的残余位错(如红色箭头所示)和纳米第二相(如蓝色箭头所示)。这些位错在g=0001 双光束条件下仍然可见,根据位错不可见准则,即g·b=0,因此可以判定多数的残余位错属于<c+a>锥形位错。通过对比,可以发现TXA341 合金中残余位错密度较小;而在 TXA345和TXAM3450 合金中,未再结晶晶粒中的位错密度较高,大量位错在合金内部缠结并形成了高密度的亚晶片层组织。

图5 3 种挤压态合金的金相和SEM 图Fig.5 SEM images of the three as-extruded alloys

图6 (a) TXA341,(b) TXA345 和(c) TXAM3450挤压态合金XRD 衍射图谱Fig.6 X-ray diffraction patterns of the as-extruded TXA341(a),TXA345 (b) and TXAM3450 (c) alloys

在第二相方面,相关报道指出Mg-Al-Ca-Mn 系合金中存在FCC 结构的Al2Ca 相[15—16],以及平行于基面的盘状G.P.区[21—22],且这些盘状G.P.区在时效过程中可作为Al2Ca 相的前驱体[16]。图7f,7i 为挤压态TXA345 合金中的纳米相较小,仅几到10 纳米,因此可认定为G.P.区。与低Al 含量的TXA341 合金相比,G.P.区的数量随合金中Al 含量的增加而急剧增加,且更加细小弥散。TXA341 合金中G.P.区的平均长度约为40 nm 左右,平均间距约为80 nm(见图7c);而在TXA345 合金中平均长度约为15 nm 左右,平均间距约为60 nm(见图7f)。特别地,随着微量Mn元素的添加,G.P.区的析出密度急剧提高,且更为弥散、均匀地分布于基体内部(见图7i),TXAM3450合金中G.P.区的长度约为30~50 nm,而平均间距约为30 nm。这一结果表明,Mn 元素的添加利于该体系合金中G.P.区的析出,这与Homma 等[23]研究的Mg-Al-Ca-Mn 系合金的结果相类似。

图7 挤压态TXA341,TXA345 和TXAM3450 合金的TEM 图像Fig.7 TEM images of the as-extruded TXA341 alloy,TXA345 alloy,TXAM3450 alloys

3 分析与讨论

从图 1 的应力应变曲线可知,TXA345 和TXAM3450 合金的屈服强度比 TXA341 合金高出120~140 MPa。此外,对比TXA345 和TXAM3450合金可知,TXA345 合金具有高达~9.6%的室温塑性,而TXAM3450 合金的塑性仅~3.5%。这些差异主要是由于Al 和Mn 元素的含量不同导致挤压态合金内部的再结晶晶粒尺寸、位错密度和第二相大小与分布不同所致,最终在宏观上导致力学性能的改变[21,24]。

与TXA341 合金相比,添加质量分数为5%的Al元素的TXA345 和TXAM3450 合金再结晶更加充分(见图6a,6d)。这是因为高Al 含量以及微量Mn元素的加入,诱导了高密度G.P.区在晶内的弥散析出,这些纳米相可有效阻碍位错移动,促使大量位错的塞集、缠结与多边形化,最终导致挤压态TXA345 和TXAM3450 合金内形成了高密度的亚晶片层状组织。更重要的是,TXA345 和TXAM3450 合金中高密度的G.P.区可以有效钉扎晶界,阻碍再结晶和亚晶晶粒的迁移和长大,最终导致合金表现出更为细小的晶粒组织[17,25]。与此相对,低Al 含量的TXA341 合金由于纳米相密度较小且间距较大,无法阻碍位错的运动,导致再结晶晶粒的形核密度低;同时,由于未能有效阻碍晶界运动,因此挤压态合金的再结晶晶粒长大较为明显。在高Al 含量镁合金中,充分细化的动态再结晶以及高密度的亚晶片层组织使其平均晶粒尺寸大幅度降低,由 TXA341 合金的~1.5 μm 细化至TXA345 合金的~0.8 μm。由于镁合金的Hall-Petch 关系表现出高的硬化斜率,因此晶粒的细化可以显著提高挤压态合金的屈服强度,TXAM3450 合金的屈服强度高达~340 MPa[26—27]。

与TXA345 合金相似,TXAM3450 合金具备更高的屈服强度同样归因于充分的再结晶晶粒、高密度位错以及更高密度G.P.区的弥散析出。与TXA345 合金不同的是,TXAM3450 合金的伸长率显著下降,~3.5%。更高密度的G.P.区以及条带分布的Al2Ca 相是其塑性下降的直接原因。首先,随着大量G.P.区的析出,部分纳米相将不可避免地转变为Al2Ca 纳米相,即与基体的共格关系逐渐由完全共格转变为半共格,因此这些纳米相在提高合金屈服强度的同时,将不可避免地带来合金塑性的降低。与此同时,挤压态TXAM3450合金内存在大量条带状分布的Al2Ca 相,该相虽然在高温变形过程中表现出较好的流变塑性,但是后续室温拉伸过程中却表现为脆性断裂,因此,大量存在的Al2Ca 相将不可避免地导致应力集中,从而在第二相粒子与基体的界面处会有微裂纹的萌生和扩展,并直接导致合金的塑性大幅度降低[23]。综上所述,TXA345合金表现出了最优的强度和塑性匹配特性,屈服强度~340 MPa,同时塑性保持为~9.6%,是TXAM3450合金塑性的3 倍左右。

4 结论

通过对Mg-2.5Sn-3.5Ca(质量分数)合金中添加Al 元素和微量Mn 元素后的微观组织和力学性能进行研究,得到如下的结论。

1)TXA345 合金兼备高的强度和优良的塑性,其屈服强度、抗拉强度和塑性分别为~340 MPa,~350 MPa,~9.6%;TXAM3450 合金虽然具备更高的屈服强度(~360 MPa)和抗拉强度(~375 MPa),但是其塑性仅有~3.5%;TXA341 合金的屈服强度、抗拉强度和塑性分别为~215 MPa,~298 MPa 和~4.3%。

2)含有质量分数为5%的Al 元素的TXA345 合金,合金内部会形成高密度的G.P.区,从而导致合金的再结晶晶粒明显细化至~0.8 μm,这也是TXA345合金表现出较高屈服强度的直接原因。

3)继续在TXA345 合金的基础上添加微量的Mn 元素,TXAM3450 合金内G.P.区的析出密度大幅度提高,并且会伴有条带状Al2Ca微米第二相的形成,然而该条带相在室温下的塑性较差,因此直接导致TXAM3450 合金低的伸长率。