钛合金超声振动辅助切削研究进展

(莆田学院 新工科产业学院,福建 莆田 351100)

钛合金作为一种优质的结构材料,因其比强度高、密度低、耐腐蚀性好和弹性模量低等突出优点,特别是在高温(300~400 ℃)条件下仍可保持这些特性,已被广泛应用于航空航天领域,成为该领域的重要工程材料之一,可用于制造飞机机翼、发动机叶片、涡轮盘等零部件[1—2]。据有关资料报道,Ti6Al4V 在波音787 和F-22 战斗机上的使用率分别约为15%和42%,并且需求用量在不断增加[3—4]。由于其热导率低、化学亲和性强、变形系数小等特点[5],钛合金在切削过程中容易导致切削力过大,加工表面烧伤,易与刀具发生粘结反应,从而加剧刀具的磨损与失效,进而影响工件表面质量和加工效率,属于典型的难加工材料[6]。由于钛合金零件对表面损伤和缺陷的高度敏感性,在航空航天领域,紧固件孔表面加工质量对紧固件孔的抗疲劳性能和埋头螺钉紧固件的连接强度有很大影响[4],因而,如何对钛合金进行高效率、高质量和低成本加工以获得良好的加工质量,仍然充满困难和挑战。

为了切实提高钛合金的切削加工性能,国内外学者不断对现有的加工方式进行深入研究与改进,并开发出一些新的加工方式。近些年,超声振动辅助切削作为一种新颖而有效的加工技术,被国内外学者广泛应用在钛合金切削加工领域。

1 超声振动辅助切削技术分类

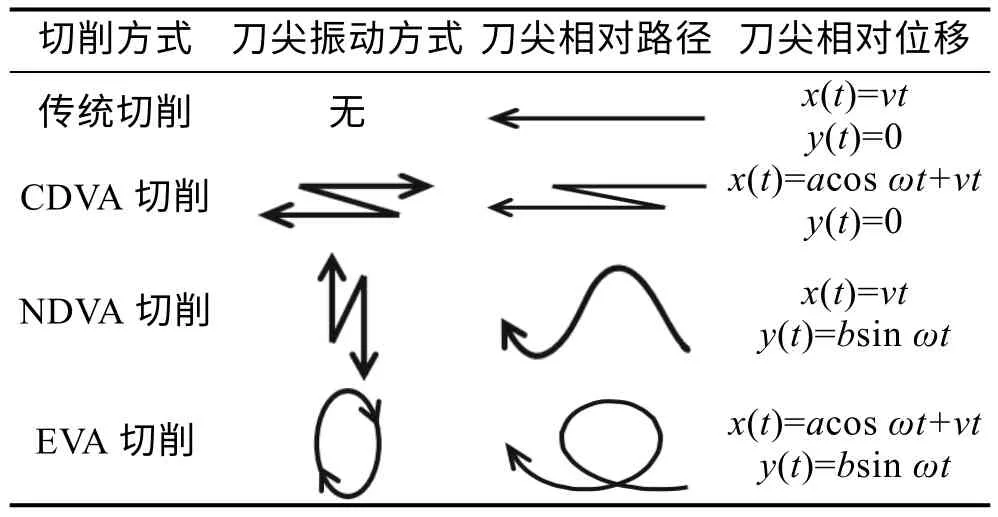

超声振动辅助切削在20 世纪50 年代由日本学者隈部淳一郎教授[7]提出,随后得到国内外学者广泛研究。1993 年学者SHAMOTO E 和MORIWAKI T[8]提出了超声椭圆振动加工技术,克服了单向超声振动切削容易出现的崩刃问题,为超声振动辅助切削走向工程应用迈出了坚实的一步。在超声振动辅助切削中,高频电能通过压电/磁致伸缩换能器转化为机械振动,变幅杆将高频机械振动进行放大,并传递给超声振动单元,从而实现超声振动切削。按照振动方向的不同,超声振动辅助切削过程一般可以分为3 种类型:①单向振动方向与切削方向相一致(CDVA);② 单向振动方向与切削方向相垂直(NDVA);③双向椭圆振动(EVA),如表1 所示[9]。

表1 UVMA 的3 种类型[9]Tab.1 Three types of UVAM

超声振动辅助切削加工技术属于复合加工技术的一种,该技术沿一定方向在刀具或工件上施加频率高于15 kHz 和微米级振幅的高频振动,从而引起刀具或工件的高速转动、进给运动和高频振动复合切削运动,实现刀具与工件相对位置的周期性变化[10],因此,相较于传统切削加工方式,超声振动辅助切削工件与刀具周期性的分离运动,由连续切削变为断续切削,使材料在切削过程中的热机行为发生变化。相关研究表明,超声振动辅助切削可有效降低切削力,降低切削温度,提高工件表面加工质量以及减少刀具磨损[11—13],因而,在钛合金切削研究领域,超声振动辅助切削技术得到越来越广泛的应用。目前,国内外学者在钛合金超声振动辅助切削的切削力、切削温度、表面质量、刀具磨损和新技术的应用等方面开展了大量研究工作。

2 钛合金超声振动辅助切削研究现状

2.1 切削力研究

切削过程中的切削力即工件和刀具受到的载荷,是表征加工过程的一个重要工艺参数。切削力的研究对于切削机理、监控切削过程、功率消耗计算及制定合理切削用量等方面有重要意义。钛合金由于其变形系数小、硬化现象严重、硬度高等特性,切削过程往往会伴随较大的切削力,这对工件切削加工质量和刀具使用寿命都有很大的影响,因而,切削力的下降对于提高钛合金的加工精度和效率,延长刀具使用寿命以及提高系统工艺稳定性等具有重要意义。

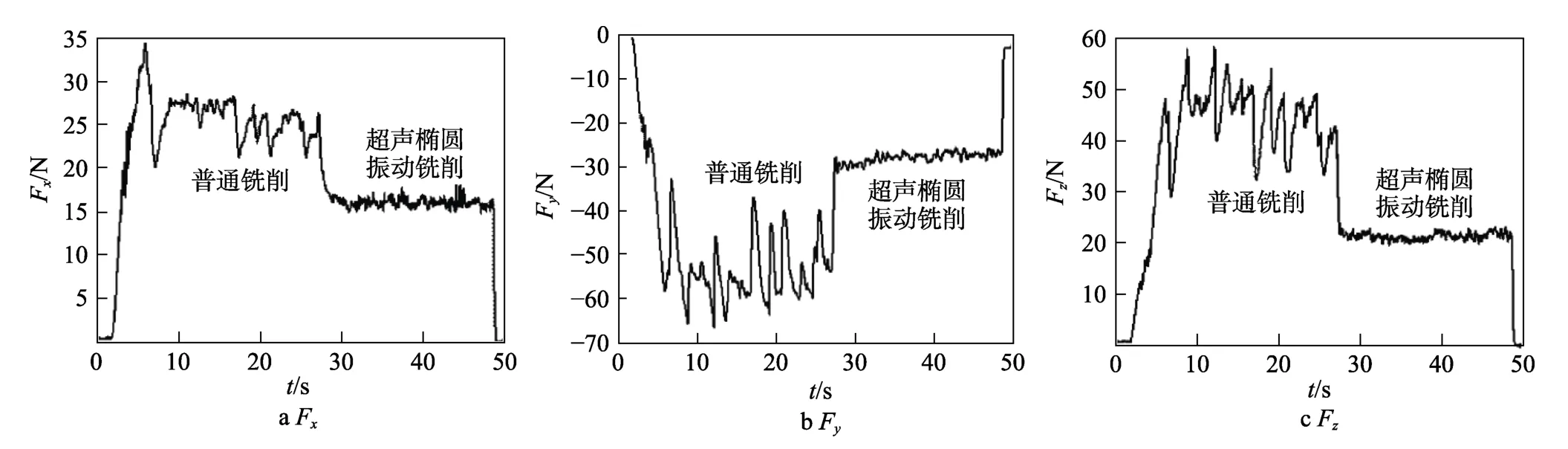

RIAZ M 等[14]研究指出,将超声振动施加到刀具之上可以使切削力的切向分量显著减小,降幅约为74%。倪陈兵等[15]进行了超声振动辅助铣削和普通铣削钛合金对比试验,研究发现,超声铣削力信号幅值显著下降,切削力的幅值随着振动振幅的增加而减小,普通切削力的曲线为单条连续曲线,而超声切削力由致密的脉冲束构成。姜兴刚等[16]采用双弯椭圆振动形式使刀具产生椭圆振动,由于超声椭圆振动的引入,可在一定程度上实现刀尖的高线速度,使铣削力降幅达到50%左右,如图1 所示。

图1 切深0.5 mm 切削力测量结果[16]Fig.1 Milling force curves (milling depth:0.5 mm)

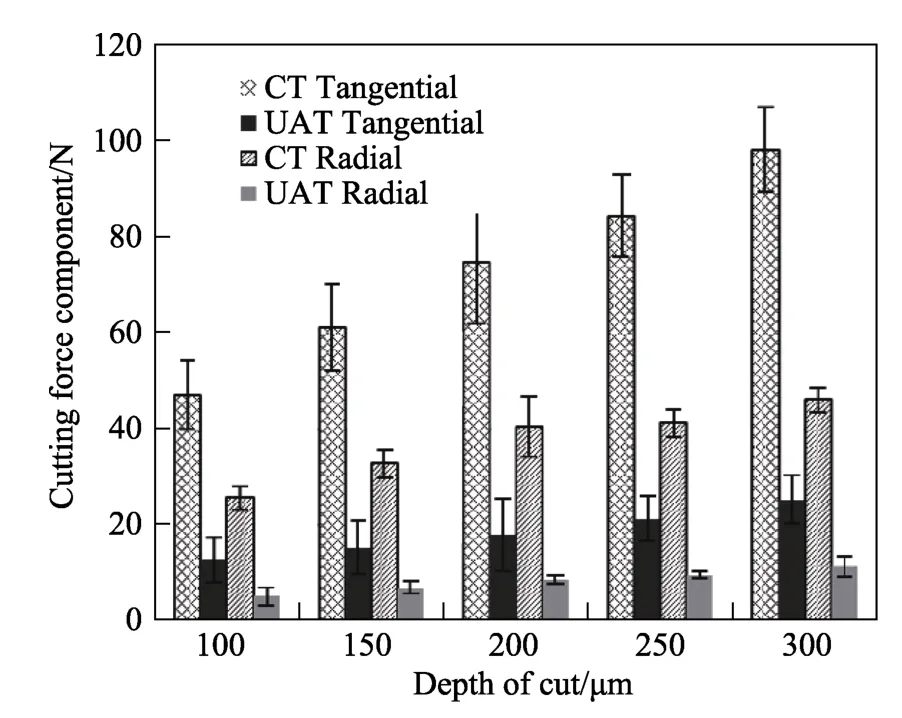

AGOSTINO M 等[17]同样得出超声振动切削可以大幅降低切削力的试验结论,测得切削力的切向分量(主切削力)降幅为70%~75%,而切削力的径向分量降幅为71%~88%,如图2 所示。由于刀具与工件的接触时间缩短,刀具与工件之间的间歇接触将有效减少前刀面上的摩擦,实际上增大了剪切角。

图2 CT 和UAT 的切削力对比[17]Fig.2 Cutting force components for CT and UAT

张明亮等[18]对钛合金航空薄壁结构件进行超声椭圆振动切削,分析表明,超声椭圆振动铣削加工过程中的切削力降幅可达35%以上。HU K M 等[19]指出,超声振动使得刀具与工件的接触率降低,从而减小切削力。杨杰等[20]认为,超声振动钻削在单位时间和长度内,去除材料的体积更小,并且刀具不断对工件表面进行高频冲击,从而在工件表面产生大量的微裂纹,微裂纹的产生利于材料去除,导致切削力降低。童景琳等[21]基于ABAQUS 力-热耦合模型,研究钛合金超声椭圆振动切削深度和切削速度对主切削力降低比例的影响规律,仿真结果指出,采用小的切削深度得到的主切削力降低比例较大,即主切削力降低效果较好,并通过试验进行验证。

2.2 切削温度研究

钛合金导热系数低是其切削过程中伴随着高温的重要原因之一,特别是在钻削加工较为封闭的环境下,高温聚集效应更为明显。切削刃局部的高温会加剧刀具磨损、黏刀等问题,降低刀具的使用寿命,从而严重影响钛合金的加工质量、降低使用性能和制约加工效率。

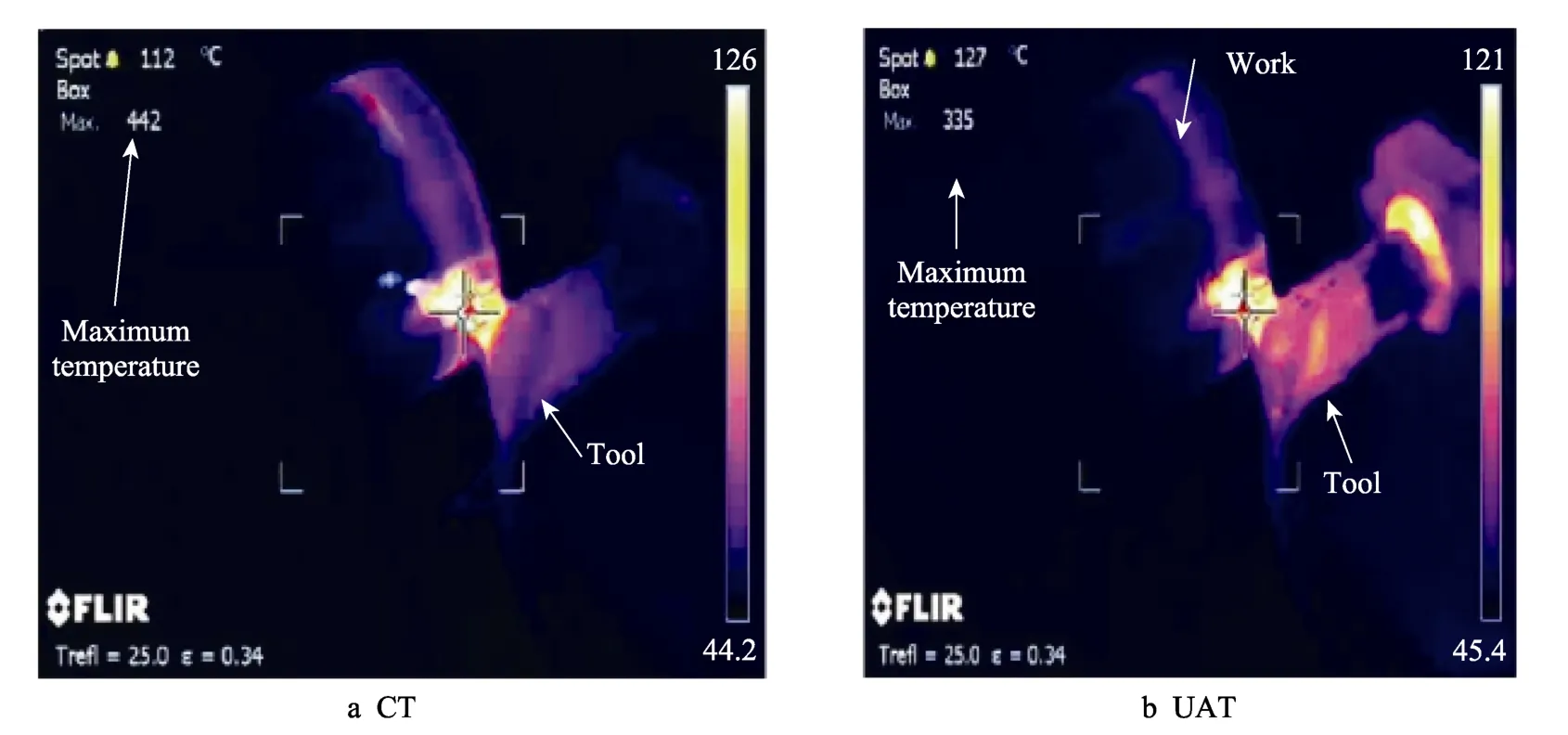

赵甘霖等[22]对比分析了传统钻削、超声纵振钻削、超声纵扭复合振动钻削的最高钻削温度,分别为437,528,363 ℃,平均钻削温度分别为100,50,40 ℃左右。NARESH K M 等[23]分别研究低频(500 Hz)和高频(20 kHz)超声振动对切削温度的影响,分析指出,超声振动切削的断续切削特性便于切削温度的耗散,高频超声振动温度降低幅度更大。CHEN J B 等[24]建立非均匀移动热源模型,研究了振动振幅和频率对温度场分布规律的影响。SANDIP P等[25]采用有限元建模和实验相结合的方法,研究钛合金超声振动切削过程,研究表明,超声振动切削可使钛合金的热软化强度降低,最高温度降低25%左右,如图3 所示。

图3 CT 和UAT 的切削温度对比[25]Fig.3 Temperature comparison of CT and UAT

2.3 表面质量研究

钛合金由于导热系数低、高温强度高,在切削加工中的可加工性仍然很差。钛合金工件的表面完整性对其耐腐蚀性、耐磨性、疲劳强度等产生重要影响,从而影响工件的服役寿命。工件表面完整性的评价指标主要包括棱边质量、表面形貌、表面粗糙度、残余应力以及其他表征指标。

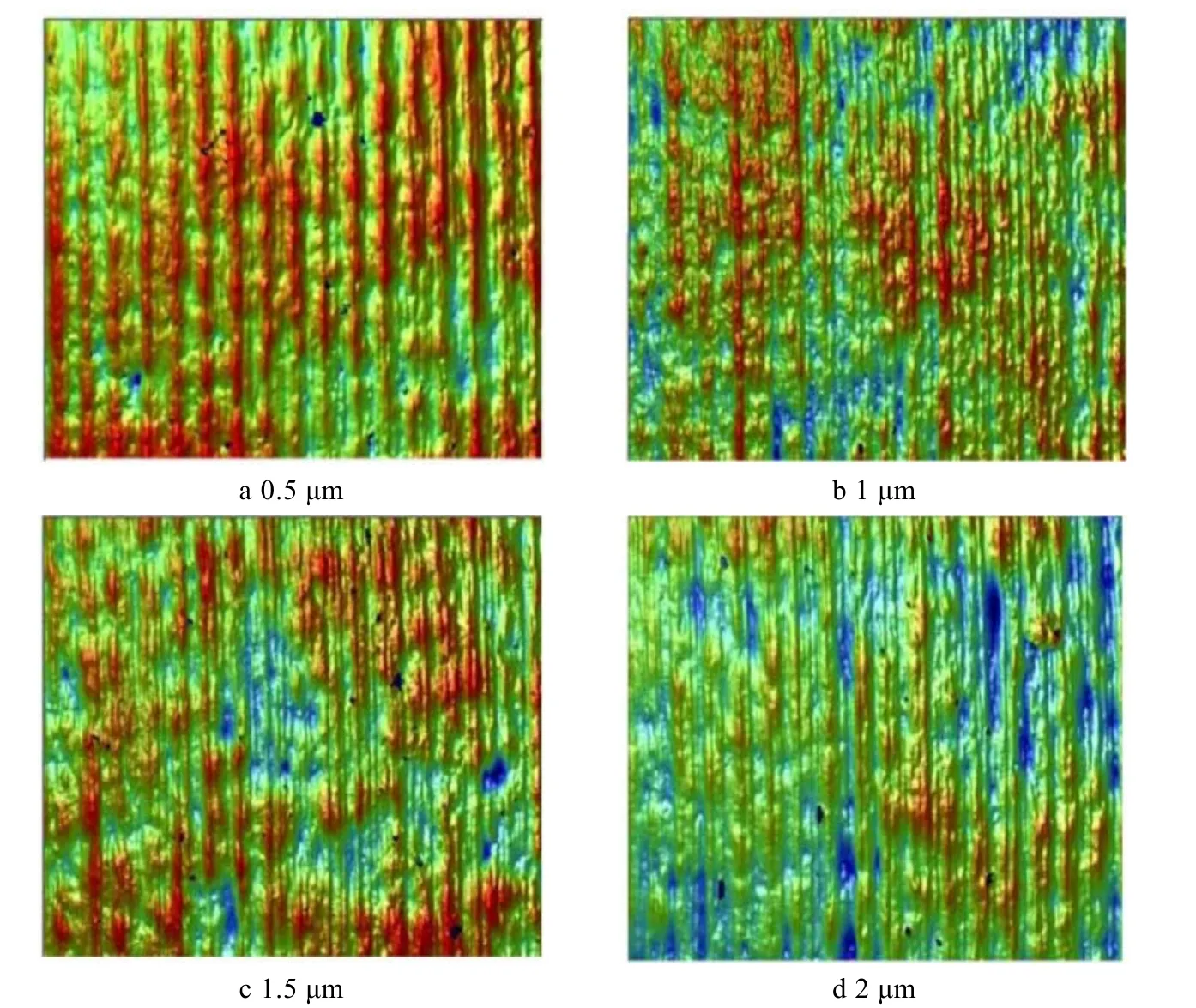

喻宏庆等[26]建立径向超声振动辅助铣削试验平台,研究切削参数和振动幅值对钛合金切削表面粗糙度的影响。试验结果表明,径向超声振动铣削加工工件表面上的刀痕更加平整、分布更加均匀,并且超声振动使刀具产生的巨大加速度可以有效减少工件表面划痕和积屑瘤等现象。另外,试验进一步指出振幅为16 μm 时表面粗糙度最小。BAI W 等[27]研究表明,超声振动比传统切削的加工表面平均晶粒尺寸更大,表面均匀性更好。侯书军等[28]研究表明,引入轴向低频振动辅助钻孔方式可有效打断钛合金切屑,钛合金切屑可以更顺利排出孔外,带走孔区的热量,因而切削温度比普通钻孔方式降低约45%,从而减轻了钛合金切屑对CFRP 层的摩擦损伤和热损伤,提高了钻孔质量。张习芳等[29]通过试验研究了超声振动辅助切削钛合金的表面完整性,发现该技术可以有效抑制工件棱边毛刺的产生,利于提升表面残余压应力,并且表面均匀程度得到改善。路冬等[30]试验研究表明,施加超声椭圆振动可以提高工件表面均一性,并且可以在工件表面形成沿切削速度方向的有规律振纹。PEI L等[31]研究了振幅对工件表面质量的影响规律,研究表明,工件表面粗糙度随振幅的增大而减小,如图4 所示。振幅为2 μm 的表面粗糙度小于10 nm,加工表面较其他振幅光滑。随着振幅的增大,刀具与工件在切削过程中的非接触距离增大。刀具与工件的分离导致了切削温度降低,从而降低了刀具的磨损,因而加工表面的质量大大提高了。

1923年7月,蔡元培偕夫人周养浩(1892—1975)和子女再度赴欧洲学习考察,先居住于比利时布鲁塞尔,次年1月移居法国。1924年8月,蔡元培自法国赴荷兰、瑞典参加一个关于哥伦布未发现新大陆之前美国民族问题的国际民族学会议,巧遇但采尔。此时,但采尔已从莱比锡大学博士毕业,在汉堡大学做教授。

图4 不同振幅的工件表面图像[31]Fig.4 Roughness profile of described under the different amplitudes

残余应力的产生取决于工件的塑性变形,由机械载荷引起的残余应力占主导因素,表面残余应力对加工表面的疲劳寿命和摩擦学性能有重要影响。在外载荷的反复作用下,残余拉应力会引起腐蚀部位和表面微裂纹的扩展,从而降低工件的疲劳寿命[32]。NARESH K M 和VAMSI K P[33]研究发现,由于超声振动降低了工件的热效应,残余压应力比传统切削高35%左右,从而提高了工件的抗疲劳性能。SANDIP P 等[34]基于弹塑性有限元方法研究钛合金切削过程,结果表明,超声振动引起的残余压应力较高,并通过对切削机理和微观组织的研究,验证了该模型的正确性。

2.4 刀具磨损研究

刀具的磨损状态对于刀具的使用寿命、工件的表面质量以及加工效率有重要影响。钛合金由于其热导率低、化学亲和性强、变形系数小等特点,在切削过程中的刀具磨损和失效相对其他材料更为严重,因而,如何提高钛合金切削刀具的使用寿命具有重要的现实意义。

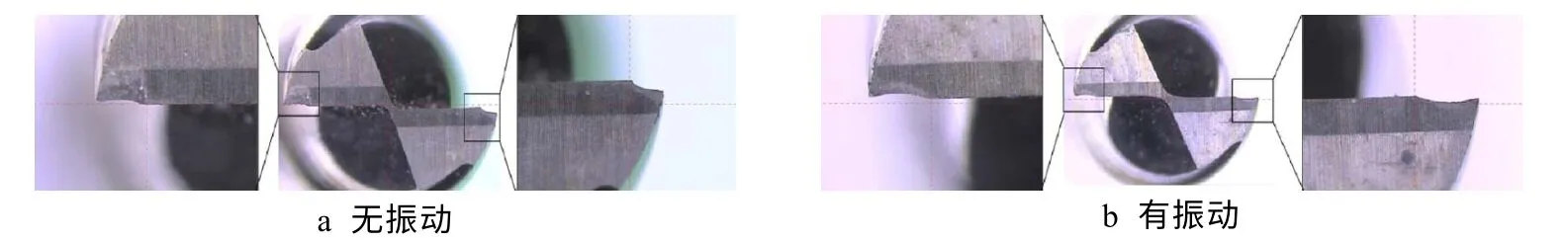

DING H 等[35]分析了振动参数对铣削钛合金表面粗糙度和刀具磨损的影响,结果表明,无振动时刀具的磨损长度(65 mm)比有振动时(54 mm)得大,如图5 所示。与传统的微端铣刀相比,超声振动切削可以降低刀具磨损约5%~20%,较大的振幅和较高的频率有助于减少刀具磨损。

图5 刀具磨损图像[35]Fig.5 Photos of tool wear

闫明鹏等[36]试验研究表明,相对于普通钻削加工,超声振动钻削的减磨作用可以降低切削刃所承受的切削力和扭矩,从而有效降低刀具的磨损。童景琳等[37]通过钛合金球头刀具超声纵-扭复合铣削动力学理论建模的方法,研究刀具磨损特性,并通过试验进行验证,得出超声纵-扭铣削方式下,刀具后刀面的磨损量VB 为103 μm,相较普通切削方式下降了38 μm。LI Z 等[38]对比研究传统钻削(CC)与超声振动钻削(UVC)对钛合金制孔质量以及刀具的影响。结果发现,在同样制孔数量为50 的前提下,采用UVC方式的制孔质量显著优于CC 方式,CC 方式的前刀面和后刀面磨损程度重于UVC 方式,CC 方式和UVC方式后刀面的 VBmax分别为 0.6~0.7 mm 和 0.2~0.3 mm。山东大学马超等[39]研究了超声振动辅助铣削对钛合金表面形貌及摩擦磨损性能的影响。分析指出,超声振动使摩擦磨损表面的沟槽划痕变浅,出现有规律的表面犁削划痕,从而改善了加工工件表面的抗摩擦磨损性能。

3 新技术的应用

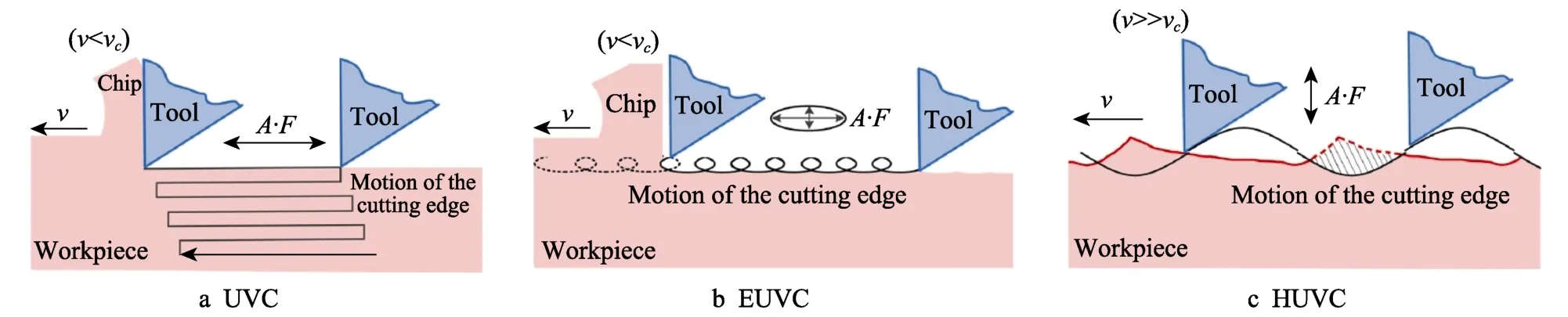

近年来,国内外学者不断探索超声振动辅助切削的工艺创新和新技术的结合应用。高频断续切削是超声振动辅助切削的主要特征之一。超声振动辅助切削过程中刀具和工件发生分离的临界条件为:振动速度的最大值大于沿振动方向的切削速度分量,即vwmax>vX,否则即为传统的切削方式[40]。

图6 3 种不同超声振动方式说明[41]Fig.6 Illustration of three different ultrasonic vibration processes

图7 电塑性-超声振动耦合辅助车削示意图[44]Fig.7 Illustration of the coupled electro-plasticultrasonic vibration assisted machining

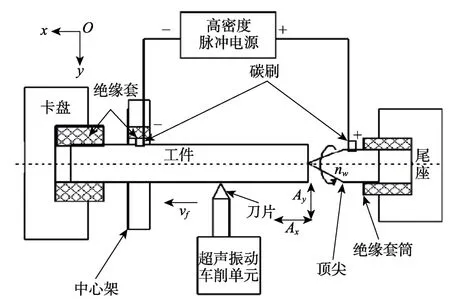

廖鹏飞等[44]将电塑性与超声振动耦合,进行钛合金车削试验,如图7 所示。结果表明,相较普通车削和常规超声振动辅助切削,电塑性-超声振动耦合辅助车削的切削力降低幅度最大,并且表面质量较前两种加工方式有了明显的改善。RIAZ M 等[45]提出在超声振动切削的基础上向被加工工件提供外部热量,如图8 所示,从而形成超声-热复合加工方式。研究表明,钛合金的车削性能得到了显著改善,高温使钛合金的强度下降,从而切削力大幅度下降,提高了材料的去除率。

图8 复合加工过程示意图[45]Fig.8 Illustration of the hybrid machining process

4 结语

近年来,随着钛合金在航空航天、石油化工、生物医疗等领域的应用越来越广泛,国内外学者不断对钛合金加工技术进行创新与改进,促进了超声振动辅助切削钛合金技术的不断进步,在以后的进一步研究可以关注以下方面。

1)高速超声振动辅助切削工程应用可行性研究。钛合金的高质高效加工一直是国内外学者研究的重点和热点。目前钛合金高速超声振动切削主要还是处于试验可行性的阶段,如何将该技术与实际工程的复杂工况和需求有机结合起来,是实际工程应用需要解决的问题。

2)超声振动辅助切削微观组织演变规律的深入研究。超声振动辅助切削是一种对于提高钛合金的切削加工性能非常有潜力的复合加工技术。国内外学者大部分基于实验现象宏观分析超声振动切削机理,但对于直接影响工件服役性能的微观组织尚缺乏深入研究。

3)超声振动辅助切削专用设备的开发。目前该技术所研究的切削力、切削温度、刀具磨损等,大部分还处在试验平台的搭设和设计专用夹具阶段,但由于实际工件结构复杂,简单的试验平台无法满足需求,专用设备还较为少见,因此,实现钛合金的高效高质加工需要重点研究开发超声振动辅助切削专用设备。

4)与切削仿真技术的结合。随着计算机技术的不断发展,数值仿真技术在切削加工领域得到了广泛应用。切削仿真技术可以得到试验过程中不易观测或测量的物理量,对于进一步研究超声振动辅助切削机理有重要意义。

5)复合加工技术的结合。如前文所述,电塑性-超声振动耦合技术与超声振动-热复合加工技术的应用可以获得更优的切削加工性能,因此,探索更多与超声振动切削复合的加工技术对于进一步提升钛合金的切削加工性能具有现实意义。

对于钛合金超声振动辅助切削的研究涉及许多方面,将材料、刀具、振动系统、新技术等方面如何有机地耦合,以实现钛合金高效高质加工,在未来的实际应用领域和创新空间都是十分广阔的,已经成为国内外学者重点研究的热门课题之一。