碳纳米管和石墨烯纳米片复合增强AZ91镁基复合材料组织与力学性能

袁秋红,刘勇,周国华,李庆煜,李是捷,曾小勤

(1.宜春学院 物理科学与工程技术学院,江西 宜春 336000;2.上海交通大学 材料科学与工程学院,上海 200240;3.南昌大学 机电工程学院,南昌 330031)

镁合金复合材料比强度、比刚度高,是汽车轻量化发展的首选材料之一[1—2]。镁合金在室温下的独立滑移系较少,导致其室温塑性和成形性较差,传统的AZ31 和AZ91 等商用变形镁合金已经难以满足日益增长的需求[3],因此,提高传统商业镁合金的性能或开发性能更优异的新型镁合金是促进镁合金进一步工业应用的关键[4]。目前,提高镁合金力学性能的手段较多,可以在镁合金基体中添加土元素,也可以添加SiC[5]、SiO2[6]、碳纤维[3]等力学性能较优异的增强体,制备力学性能较优异的镁合金复合材料。碳纳米管(Carbon nanotubes,CNTs)和石墨烯(Graphene nanosheets,GNS)都具有优异力学性能,如弹性模量可达1.1 TP[7]、抗拉强度超过100 GPa[8],被认为是制备高性能镁基复合材料理想的增强体[9—10]。在镁合金基体中添加碳纳米管或石墨烯,能有效提高镁合金的强度、塑性等力学性能[11]。碳纳米管是一维结构特征纳米碳材料,由于比表面积和长径比大,导致其极容易团聚,而难以均匀分散到镁基体中[12]。石墨烯则是具有二维结构特征的纳米碳材料,因比表面积大,同样存在分散难的瓶颈问题[13]。

为解决纳米碳材料(碳纳米管/石墨烯)在金属基体中分散难的瓶颈问题,目前研究者们首先从复合材料制备工艺上进行创新,开发新的制备工艺。如Kim 等[14]采用球磨技术,将石墨烯纳米片与铜粉球磨分散均匀后,再通过轧制成形进一步改善了石墨烯纳米片在铜基体中的分散性,复合材料力学性能提高显著。Wang 等[15]将球形状的铝粉球磨成片状铝片,再通过液态分散法,将石墨烯纳米片包覆在铝片表面,再经粉末冶金和挤压成形实现了石墨烯纳米片在铝基体中的均匀分散,复合材料抗拉强度提高了62%。王晓军等[16]采用多步分散工艺,实现了石墨烯纳米片在镁基体中的均匀分散,具体工艺分3 步:①预分散,将镁片表面包覆PVA 后与石墨烯纳米片乙醇溶液机械搅拌混合,利用PVA 的强力粘结性将石墨烯纳米片均匀吸附在镁片的表面;② 机械搅拌+超声搅拌分散,将吸附了石墨烯纳米片的镁片加入到Mg-Zn半固态熔体中进行机械搅拌+超声分散后,再压力成形,获得铸态复合材料;③挤压变形分散,利用挤压变形过程中,镁基体的流动促使石墨烯纳米片在镁基体中进一步分散,获得挤压态镁基复合材料。通过革新制备工艺,有效改善了纳米碳材料在镁基体中的分散效果。当纳米碳材料的含量进一步增加时,目前的制备工艺对纳米碳材料的分散效果并不理想,因此,材料研究者们结合现有的制备技术,从纳米碳材料的本身出发,对其进行表面包覆氧化物改性处理,实现了纳米碳材料在金属基体中更好的分散效果。如Wang 等[17]对石墨烯纳米片进行表面包覆ZnO 改性处理后,通过液态分散+机械搅拌分散+超声分散+热挤压实现了石墨烯纳米片在镁基体中的均匀分散,复合材料强度提高显著,同时还具有较优异的塑性性能。笔者前期对碳纳米管进行表面包覆MgO 改性处理,采用液态分散+热挤压工艺获得了碳纳米管分散较均匀的镁基复合材料[18]。近年来,潘复生院士课题组利用超声工艺,将质量分数为0.1%的碳纳米管插入到质量分数为0.5%的石墨烯纳米片之间,有效降低了石墨烯纳米片层之间的范德华力,进而改善了石墨烯纳米片的分散性,添加到镁基体中获得了分散效果较好的镁基复合材料[19]。结果表明该复合材料不仅具有较好的强度,同时还具有非常优异的塑性性能。将碳纳米管插入到石墨烯片层之间后,不仅有效改善了分散性,还改善了碳材料与镁基体的界面结构,其强化效果更显著[20],为制备高性能镁基复合材料提供了一条新的思路。前期研究发现,在镁基体中添加碳纳米管质量分数为3.0%时,复合材料具有最佳的强度和塑性性能[18],而当石墨烯纳米片质量分数为0.5%时,复合材料的强度和塑性最好[21]。受此启发,若将质量分数为3.0%的碳纳米管,通过超声工艺,插入到质量分数为0.5%的石墨烯纳米片层之间,添加到镁基体中能否获得力学性能更优异的镁基复合材料,相关研究目前还未见报道。

鉴于此,文中通过复合材料成分设计,利用超声技术将质量分数为3.0%的碳纳米管插入到质量分数为0.5%的石墨烯纳米片层之间后,添加到AZ91 镁基体中制备了“碳纳米管+石墨烯纳米片”复合增强的镁基复合材料,并测试了复合材料的力学性能,研究了复合材料的微观组织、界面结合和强化机理,为开发高性能镁基复合材料提供基础。

1 实验

1.1 材料

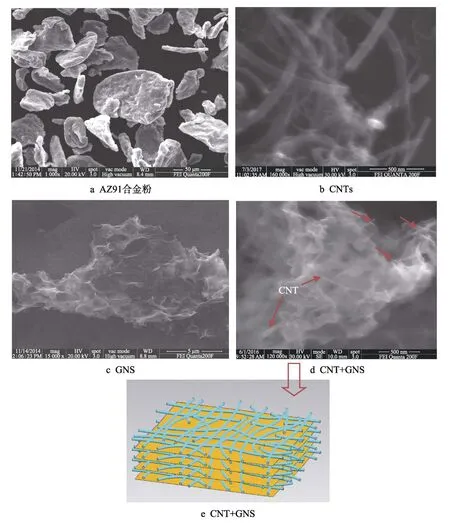

基体材料选用商用AZ91 合金粉,由唐山威豪镁粉有限公司提供,起始增强相分别为碳纳米管和多层石墨烯纳米片,由南昌纳米技术有限公司提供。基体合金粉和增强相材料的形貌如图1 所示。图1a 显示,实验用合金粉表面较粗糙,其粒径为10~100 μm。图1b 中,碳纳米管呈纤维状形貌,其管径为10~125 nm。图1c 中石墨烯纳米片呈褶皱状形貌,其平面尺寸小于20 μm。

图1 基体合金粉和增强相材料的形貌Fig.1 Morphology of the matrix alloy and the reinforcements

1.2 CNT 与GNS 的混合工艺

CNT 与GNS 的混合工艺主要分以下3 步:①分别将3.0 g 的CNT 和0.5 g 的GNS 加入到1000 mL和500 mL 乙醇中,功率为500 W 条件下超声1 h,使CNT 和GNS 在乙醇中充分分散,形成均匀的浆液;② 将CNT 乙醇浆液滴入到GNS 乙醇溶液中,滴速为3 mL/min,并进行机械搅拌(搅拌速率为80 r/min)和超声分散(功率为500 W);③待CNT 乙醇浆液滴完,持续机械搅拌+超声处理1 h,使CNT 充分插入到石墨烯纳米片层之间。CNT 和GNS 经上述工艺混合后,其SEM 形貌如图1d 所示。可观察到许多的CNT 插入到了GNS 片层之中,形成了较好的组合,图1e 给出了CNT 插入GNS 片层之间的示意图。

1.3 复合材料制备工艺

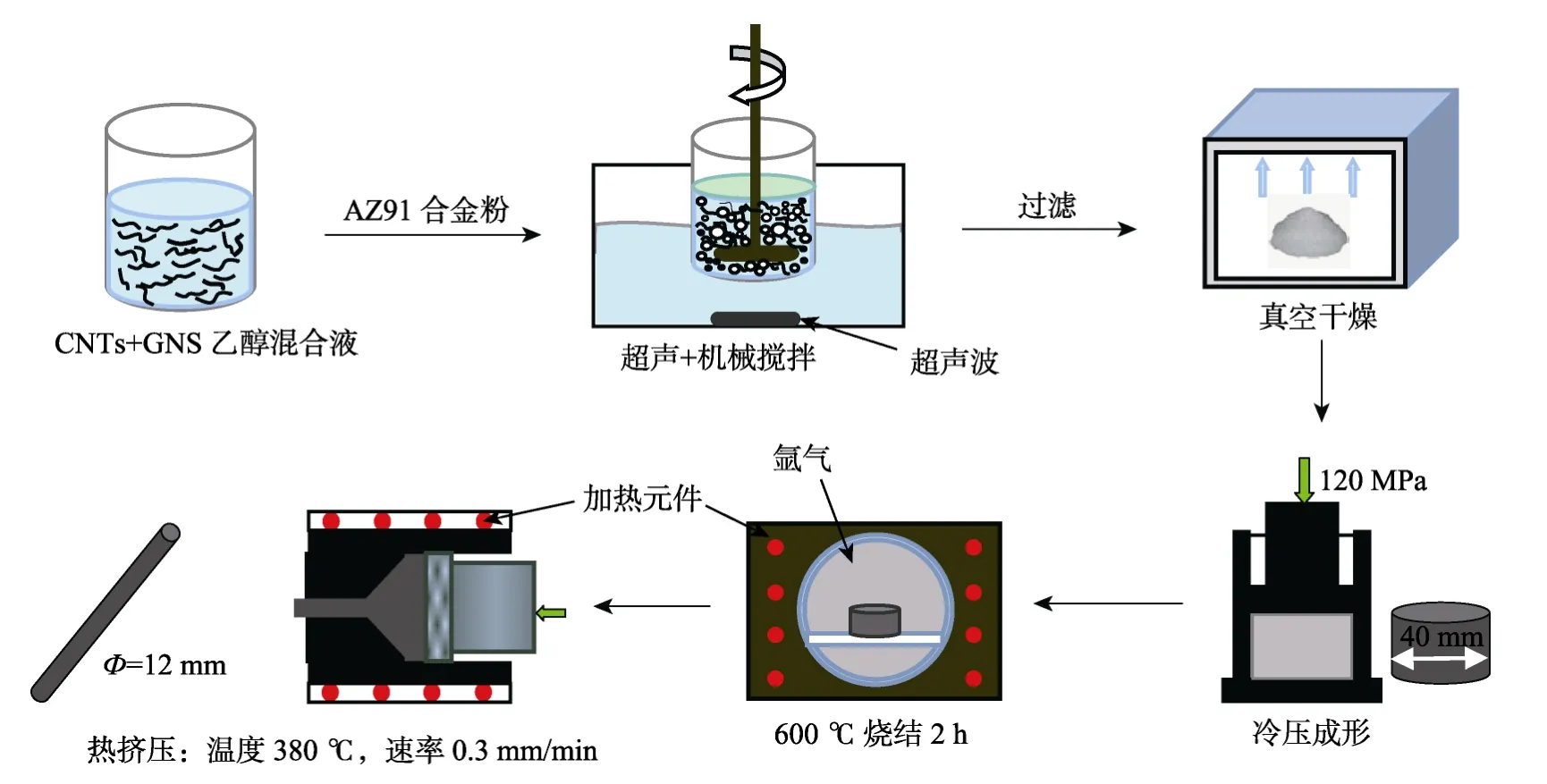

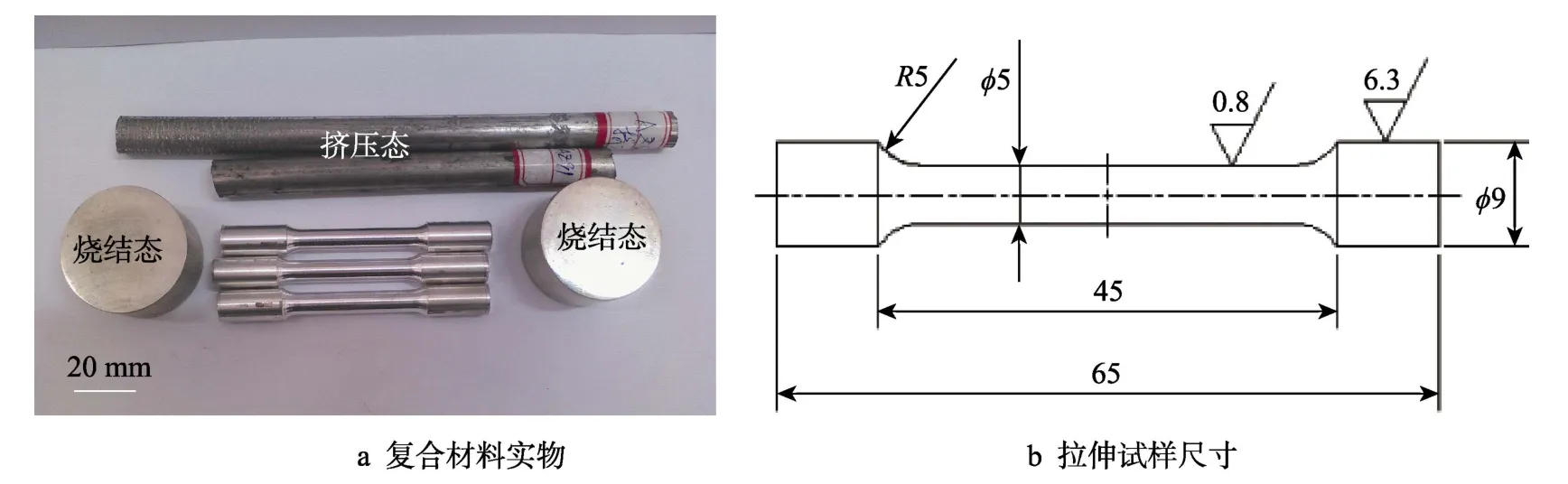

文中主要采用粉末冶金技术+热挤压工艺制备CNT+GNS 复合增强的镁基复合材料,其工艺流程如图2 所示。在真空手套箱中称取96.5 g 的AZ91 镁合金粉,加入到上述CNT+GNS 乙醇混合液中,并进行超声分散(功率100 W)+机械搅拌(搅拌速率为80 r/min),处理1 h 混合均匀后过滤,并在80 ℃下进行真空干燥,获得CNT+GNS/AZ91 复合粉末。将该复合粉装入模具中(尺寸为Ф40 mm×150 mm)并在液压机上进行压制成形(压力为120 MPa),获得复合材料生坯。将复合材料生坯在氩气保护下600 ℃烧结2 h 后,再经热挤压制得CNT+GNS 复合增强的AZ91 镁基复合材料棒材(挤压速率为1 m/min,挤压温度为350 ℃,挤压比为11∶1)。为作对比,采用相同工艺制备了AZ91 镁合金棒材,图3a 为文中制备的复合材料实物。

1.4 测试与表征

采用ECLIPSE MA200 型光学显微镜和D8SOCur型X 射线衍射仪(XRD)对复合材料微观组织和物相进行了表征与分析。利用TXYA105C 型电子万能试验机测试了复合材料的室温拉伸性能(参数:引申标距为35 mm,应变速率为10-3s-1),拉伸试样实物及其尺寸如图3 所示。利用MH-50 型显微硬度计测试了复合材料的显微硬度(参数:载荷为0.98 N,加载时间为15 s)。采用ZEISS 型环境扫描电子显微镜(SEM)观察了复合粉的形貌和复合材料拉伸断口形貌。利用JEM-2100 型投射电子显微镜(TEM)表征了复合材料的界面结合。

图2 复合材料制备工艺流程Fig.2 Schematic diagram of the composite fabrication process

图3 复合材料样品(单位:mm)Fig.3 Specimen of composite

2 结果与讨论

2.1 复合粉形貌分析

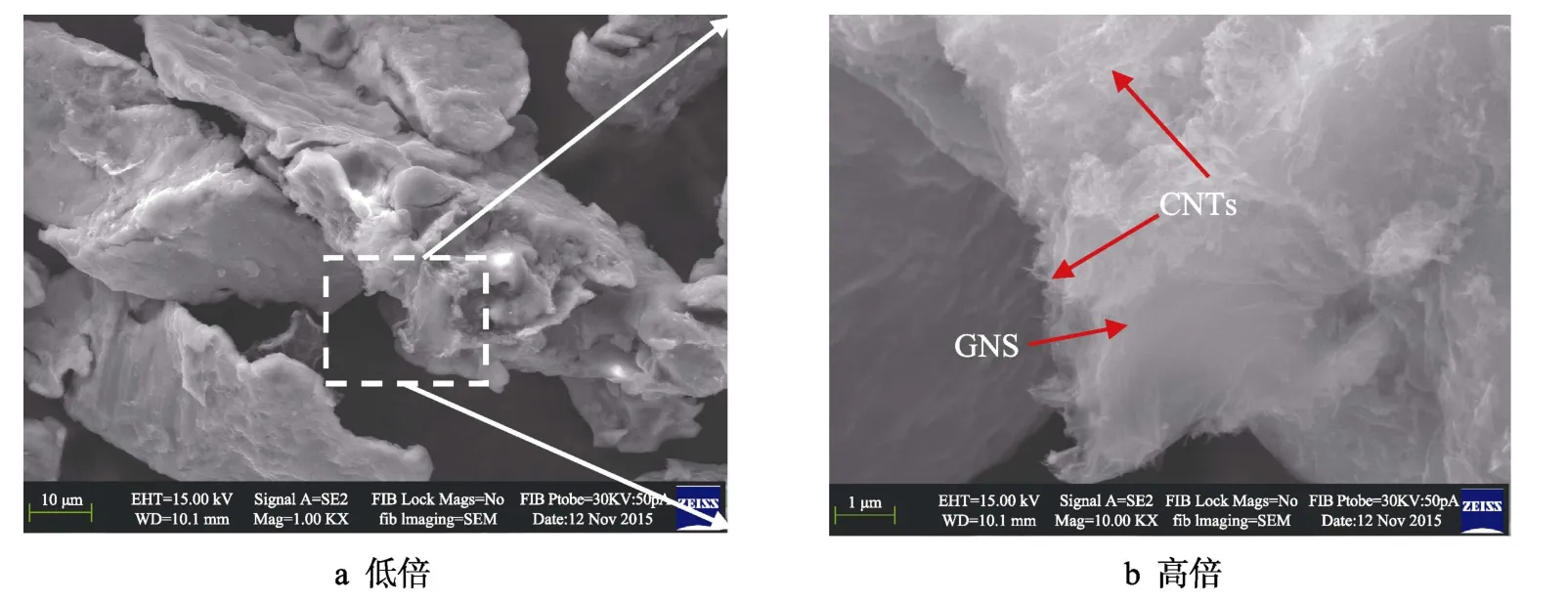

图4 为CNTs+GNS 与AZ91 镁合金粉混合后的SEM 形貌。图4a 中可观察到镁合金粉末表面吸附着一褶皱物(虚线框所示),对其进行放大后(见图4b),可观察到该褶皱物实为 GNS,同时还可观察到该GNS 中还嵌入了一些CNTs。同时,混合粉末中未观察到团聚非常明显的CNTs+GNS,表明CNTs+GNS与镁合金粉混合较均匀。

2.2 金相组织分析

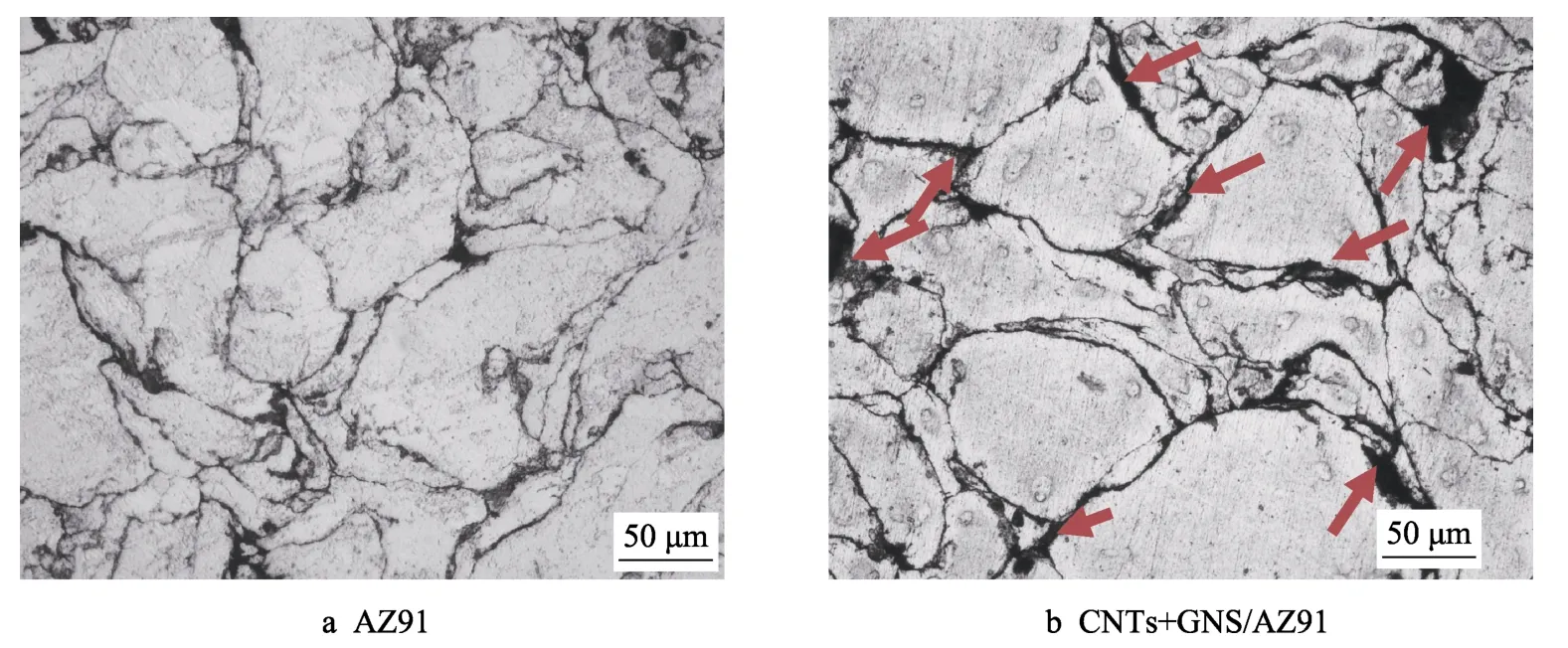

图5 为AZ91 合金及复合材料烧结态金相组织。图5 中显示,两种材料的晶粒形态和晶粒尺寸无太大差别,其晶粒尺寸与镁合金粉颗粒大小相当,表明烧结态复合材料中CNTs+GNS 晶粒细化效果不明显,其原因可能是烧结温度较低(600 ℃),未出现明显的合金熔化及凝固过程。此外,对比两图可发现,复合材料的晶界处黑色区域明显增多,其原因是CNTs+GNS 存在一定的团聚,这些团聚物在金相制作过程中因被腐蚀而脱落形成了黑色空洞,即黑色区域。

图4 CNTs+GNS/AZ91 镁合金粉SEM 形貌Fig.4 SEM images of AZ91 powder with CNTs+GNS

图5 烧结态基体合金及复合材料金相组织Fig.5 Microstructure of as-sintered AZ91 alloy and CNTs+GNS/AZ91 composite

图6 基体合金及复合材料挤压态金相组织Fig.6 Microstructure of as-extruded AZ91 alloy and CNTs+GNS/AZ91 composite

图6a 和d 为挤压态基体合金及复合材料横截面(垂直挤压方向)金相组织。图6c 和f 为挤压态基体合金及复合材料纵截面(平行挤压方向)金相组织。图 6a 中基体合金的晶粒尺寸分布范围约为 20~120 μm,其平均晶粒尺寸约为(41.6±3.5)μm。当添加CNTs+GNS 后,其晶粒尺寸范围变为10~70 μm,其平均晶粒尺寸变为(26.4±2.3)μm。可见,CNTs+GNS 对AZ91 镁基体具有非常好的晶粒细化效果。图6c 和f 纵截面金相组织中,其“纤维状”组织形貌清晰可见,为典型的挤压态组织,是挤压变形过程中,晶粒被拉长形成的。为便于分析,文中引入daverage来表示“纤维状”晶粒的平均宽度。对比纵截面组织发现,添加CNTs+GNS 的daverage值比基体合金明显减小,表明CNTs+GNS 的加入也有利于细化AZ91 基体合金的纵截面组织。此外,在复合材料的(见图6d—f)晶界上还可观察到少量的黑色区域(实箭头所示),这是CNTs+GNS 团聚而引起的空洞缺陷,与复合材料烧结态组织结果吻合,表明CNTs+GNS 的添加量偏多,其分散效果不太理想。

在镁合金基体中添加CNTs 和GNS 都可细化基体合金的晶粒组织,其原因是纳米碳材料的比表面积大,为热挤压变形过程中发生动态再结晶提供了有效的形核基底[22]。另一方面,分布在基体中的片状形貌CNTs+GNS 能有效阻碍晶粒长大[23]。两种机制的共同作用,有效细化了基体合金的晶粒组织。

图7 为AZ91 镁合金及其复合材料的XRD 图谱,其中显示AZ91 镁合金主要存在Mg 和Mg17Al12特征峰,表明基体合金主要由Mg 和Mg17Al12相组成。当添加CNTs+GNS 后,复合材料中除了存在Mg 和Mg17Al12特征峰之外,在2θ=26.5°处还可观察到较明显的C(0002)特征峰,表明复合材料主要由Mg,Mg17Al12和CNTs+GNS 相组成。

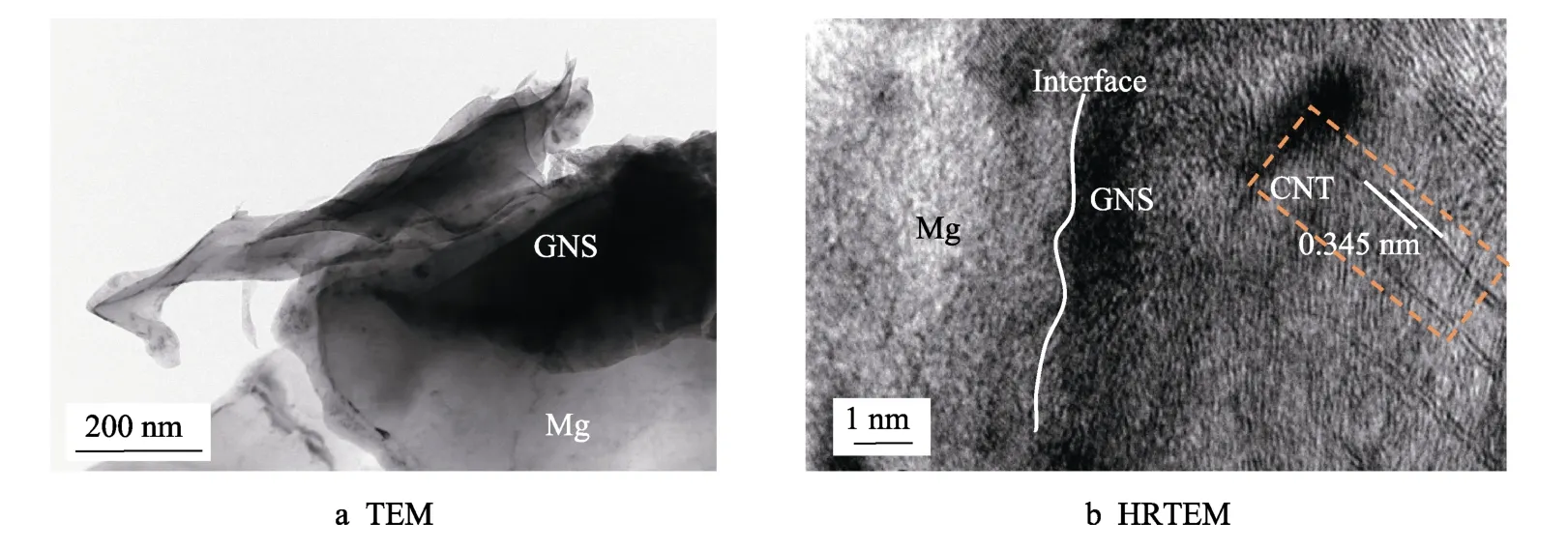

2.3 界面结合分析

图8a 为复合材料界面结合TEM 形貌图,可观察到一褶皱形貌GNS 嵌入在镁基体中,且边界处未观察到空洞等缺陷,表明GNS 与镁基体的界面结合较好。图8b 则为复合材料HTTEM 形貌,显示两根双壁碳纳米管插入在一GNS 中,且GNS/Mg 的界面干净、整洁,界面上未观察到空洞等缺陷,进一步证实了CNT 插入到GNS 片层后,添加的镁合金与镁基体形成了较好的界面结合,有利于充分发挥纳米碳材料的载荷转移强化作用,提高镁合金的强度、塑性等力学性能。

图7 AZ91 镁合金及其复合材料的XRD 图谱Fig.7 XRD patterns of AZ91 alloy and its composites

图8 复合材料界面结合Fig.8 Interfacial bonding of composite

2.4 力学性能

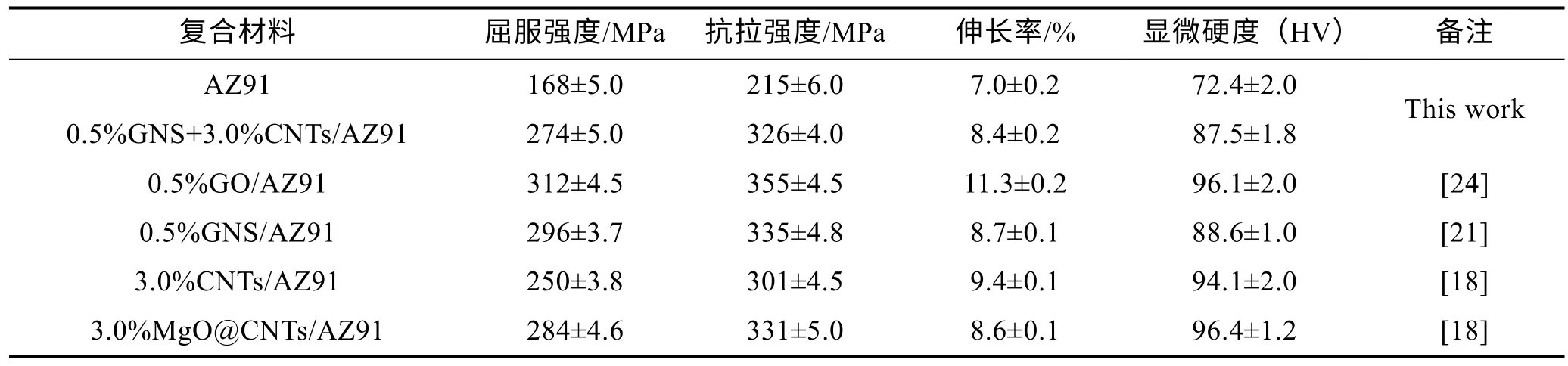

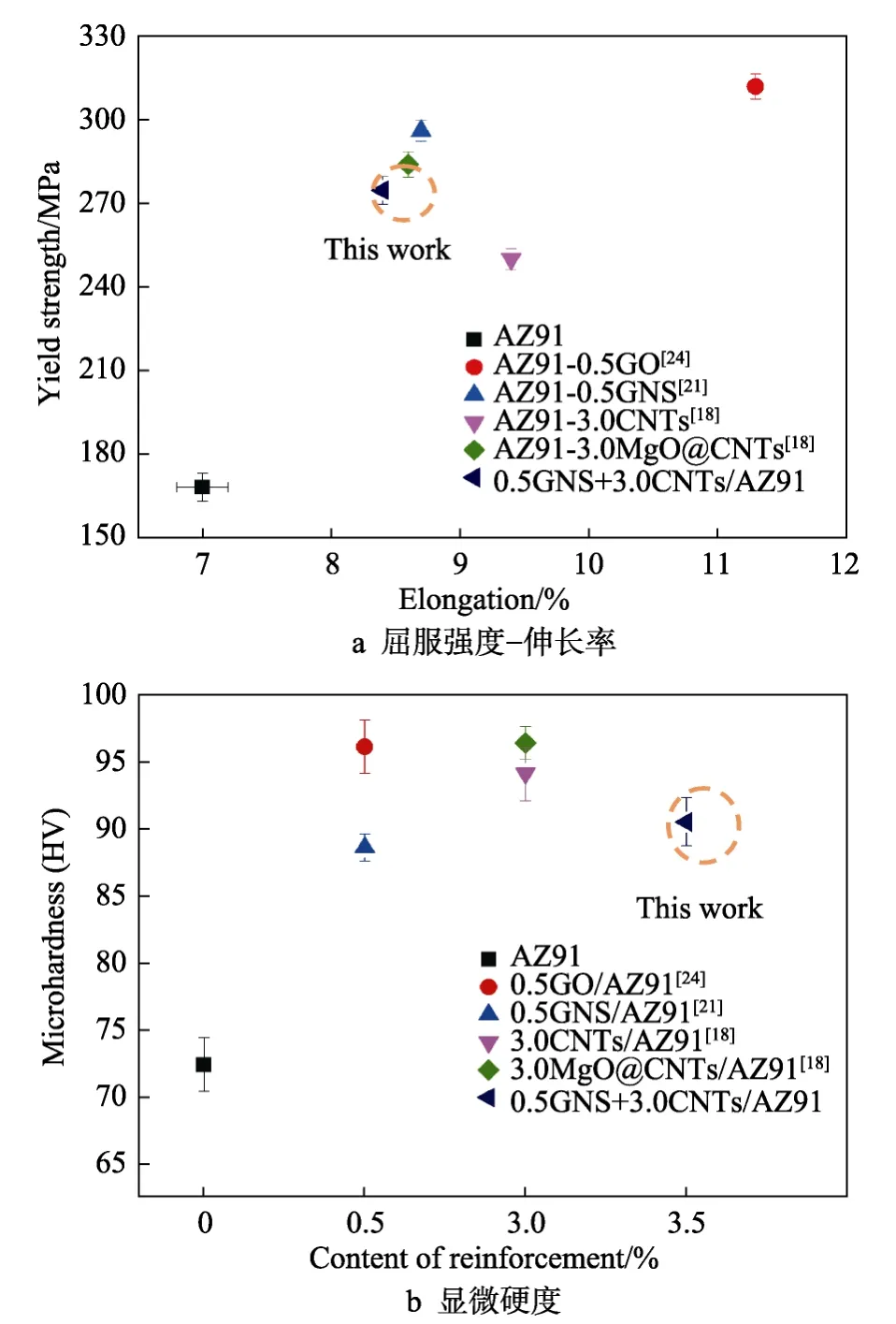

为探索最佳复合材料设计及制备工艺,文中将制备的CNTs+GNS 复合增强的镁基复合材料与CNTs、GNS、包覆MgOCNTs 和GO(氧化石墨烯)单独增强的镁基复合材料进行了力学性能对比分析,其结果如表1 和图9 所示。图9a 中CNTs+GNS 复合增强的镁基复合材料屈服强度和伸长率分别为(274±5.0)MPa和(8.4±0.2)%,与基体合金相比((168±5.0)MPa和(7.0±0.2)%),分别提高了63.1%和20%,具有较好的增强效果。与3.0%CNTs/AZ91 复合材料(质量分数)相比,其屈服强度更高,但伸长率更低。与0.5%GNS/AZ91,0.5%GO/AZ91 和3.0%MgO@CNTs/Z91 这3 种复合材料相比,其屈服强度和伸长率则更低。这表明将3.0%CNTs 与0.5%GNS 组合后,添加到镁基体中,其增强效果并不比3.0%CNTs 与0.5%NS 单独增强的效果更好,其原因可能是CNTs+GNS的含量过多,出现了一定的团聚,使复合材料中存在空洞等缺陷。显然,将3.0%CNTs 插入到0.5%GNS中,添加到镁基体中,并不是最佳组合。

图9b 为CNTs+GNS/AZ91 镁基复合材料的显微硬度为HV(90.5±1.8),与AZ91 基体(HV(72.4±2.0))相比,提高了20.1%。但与CNTs、GNS、包覆氧化镁CNTs 和GO 单独增强的镁基复合材料显微硬度相比,其显微硬度值更差,原因是CNTs+GNS 的添加较多,团聚导致复合材料中存在空洞等缺陷,与金相组织结果相吻合。

表1 AZ91 镁合金及其复合材料的力学性能对比Tab.1 Comparison of the mechanical properties of AZ91 alloy and its composites

图9 复合材料力学性能对比Fig.9 Mechanical properties of composites

在镁合金基体中添加CNTs+GNS 后,晶粒细化显著。由此可见,细晶强化是复合材料的强化机理之一,由此引起的屈服强度增量可由式(1)进行预测[9]:

式中:k为Hall-petch 系数;dcom和dmatrix为复合材料和镁基体的平均晶粒尺寸。

纳米碳与镁基体的热膨胀系数相差极大,两者结合在一起会引起热残余应力强化,提高复合材料的屈服强度,其理论增量表达式为[10]:

式中:α为常数;G为剪切模量;b为柏氏矢量;ΔT为温度差;ΔC为热膨胀系数差;φ为纳米碳体积分数;d为增强相尺寸平均值。

CNTs+GNS 为纳米级尺寸,当复合材料受载变形过程中,能有效阻碍位错的滑移而阻碍变形的进行,使复合材料的强度提高,由此引起的奥罗万机制是复合材料的强化机理之一,其理论表达式为[25]:

式中:Gm为基体剪切模量;M为泰勒系数;b为镁的柏氏矢量。其他参数含义同上。

复合材料在受载过程中,载荷能否有效地传递给增强体,充分发挥增强体优异力学性能的优势,其关键因素是增强体是否与基体形成了理想的界面结合。图8 中表明CNTs+GNS 与镁基体形成了良好的界面结合,使得载荷通过界面有效的将剪切应力从基体传递给CNTs+GNS 增强相,充分发挥纳米碳材料优越的力学性能优势,复合材料强度提高显著,其理论表达式为[26]:

式中:σc为复合材料强度;σf为增强相的抗拉强度;σm为基体强度,其他参数含义同上。

综上可知,在细晶强化、残余热应力、奥罗万机制、载荷转移等强化机制的共同作用下,使复合材料力学性能提高显著。

2.5 断口形貌分析

图10 为基体合金及其复合材料的拉伸断口形貌。图10a 中镁合金基体的拉伸断口可观察到大量的解理台阶,为典型的脆性断裂。镁是密排六方结构,其塑性较差,变形困难。当加入CNTs+GNS 后其拉伸断口主要由圆形韧窝和撕裂棱组成,为韧性断裂(见图10b—c)。图10d 为复合材料拉伸断口的高倍SEM 形貌,可观察到被拉断的CNTs+GNS 露置在断口表面,这表明CNTs+GNS 与镁合金基体形成了很强的界面结合,应力转移强化效果显著,复合材料强度和塑性大幅度提高。

图10 基体合金及其复合材料的拉伸断口形貌Fig.10 Fractographs of matrix alloy and its composites

3 结论

1)采用粉末冶金+热挤压工艺制备了3.0%CNTs+0.5%GNS 复合增强的镁基复合材料,复合材料的屈服强度、伸长率和显微硬度分别为(274±5.0) MPa,(8.4±0.2)%和HV(90.5±1.8),与基体合金相比,分别提高了63.1%,20%和20.1%,但比CNTs,GNS,MgO@CNTs 和GO 单独增强的镁基复合材料力学性能要差,其原因是CNTs+GNS 添加量较多。

2)将3.0%CNTs(质量分数)插入到0.5%GNS(质量分数)片层中,添加到镁基体中制备镁基复合材料并非最佳组合。

3)在镁基体中添加CNTs+GNS 能有效提供异质形核基底,进而细化镁合金的晶粒组织,提高复合材料的力学性能。

4)AZ91 镁合金基体的断裂机制为脆性断裂,而CNTs+GNS 复合增强的AZ91 镁基复合材料为韧性断裂。