高性能轧制镁合金研究进展

(吉林大学 汽车材料教育部重点实验室 材料科学与工程学院,长春 130025)

镁合金由于具有高比强度、低密度和易回收利用等优点,被誉为21 世纪的绿色工程材料[1—3]。随着能源危机日益严重及轻量化需求增加,作为最有潜力的轻量化金属材料,镁合金板材在汽车、航空航天等领域具有良好的应用前景[4]。轧制作为一种适用于工业大批量生产的加工方式,能够有效地细化晶粒组织,提高镁合金板材的力学性能[5],其制备的镁合金板材受到了广泛关注[6]。镁合金为密排六方结构,室温下可开启的滑移系有限,且在轧制过程中极易形成强基面织构、易产生边裂[5,7]、成形性差,获得的板材往往塑性较低[8—10],因此,研发低成本、高效率的轧制成形技术生产高性能镁合金板材是近年来研究的焦点。

为了提高镁合金板材的成形性,目前工业生产中多采用多道次小压下量结合多次中间退火的热轧工艺[10]。近年来,吉林大学WANG H Y 课题组采用13道次小压下量降温轧制制备了具有等轴细晶组织的Mg-9Al-1Zn (AZ91)镁合金,其室温下抗拉强度高达382 MPa,300 ℃下伸长率高达697%[11];但是,该工艺涉及到多次中间加热与保温,不利于降低能源消耗和生产成本,因此,仍需对先进低成本轧制工艺进行探索研究。

文中主要介绍近年来采用先进轧制成形方法,如衬板控轧、非对称轧制、交叉轧制、累积叠轧、电脉冲辅助轧制及铸轧,在镁合金板材制备方面的最新研究进展,并对此进行总结与展望。

1 衬板控轧

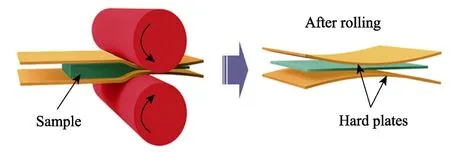

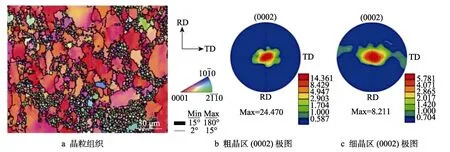

研究表明,采用单道次大压下量轧制可获得具有优异综合力学性能的混晶结构组织[12],但这一过程对板材施加较大的剪切力,易导致边裂,从而限制可生产板材的宽度[13]。为了解决这一问题,吉林大学WANG H Y 等[14]研发了新型衬板控轧技术(Hardplate rolling,HPR),即在轧制样品上下表面分别附加一块硬质合金衬板,与样品同时送入轧辊中进行轧制,如图1 所示。与传统多道次小压下量轧制技术相比,HPR 技术在保证对板材边部控形的基础上,实现了单道次大压下量(~90%)轧制。尽管HPR 引入的应变量与大塑性变形技术(Severe plastic deformation,SPD)相比仍然很小,但远高于传统轧制单道次压下量(~20%),在提升轧制效率方面具有极大的潜力[17]。采用HPR 制备的AZ91 合金具有混晶结构组织和弱织构(如图2 所示),实现了强塑性同时提升,板材抗拉强度高达370 MPa,均匀伸长率大于20%。

图1 衬板控轧示意图[14]Fig.1 Schematic diagram of hard-plate rolling (HPR)

在衬板控轧过程中,样品与轧辊无直接接触,热传递主要是从衬板传向轧辊,极大降低了样品的冷却速率,减小了实际轧制温度与理论轧制温度间的误差。ZHA M 等[12]认为在轧制过程中样品热损失的降低促进了局部动态再结晶,从而有利于形成具有弱基面织构的再结晶晶粒。其次,传统轧制中轧辊与样品为线接触,而在衬板控轧中轧辊对衬板施加剪切力将其咬入,衬板与样品为面接触,这一过程成功地将传统轧制中样品所受的剪切应力部分转变为了沿法向(Normal direction)的压应力,有效缓解了边裂问题[14]。

图2 350 ℃衬板控轧AZ91 合金EBSD 分析[14]Fig.2 EBSD analysis of AZ91 alloys processed by HPR at 350 ℃

衬板控轧制备的镁合金板材还显现出优异的超塑性。ZHANG H M 等[16]通过衬板控轧(单道次80%压下量)制备的混晶结构AZ91 镁合金在300 ℃下伸长率为~580%,呈现出极佳的超塑性。YU Z P 等[17]通过对AZ91-0.4Sn 进行单道次衬板控轧和两道次普通轧制的复合轧制,获得近球形第二相及均匀细晶组织。该合金在200 ℃下拉伸,断裂伸长率为96%,表现出较好的低温超塑性。考虑到均匀粗晶组织通常需要经过十几道次的普通轧制才能获得与之相似的镁合金超塑性[12],衬板控轧在生产超塑性镁合金方面也具有极大的优势。

将衬板控轧应用于工业化生产还存在一些问题,如衬板控轧过程中衬板的消耗会造成生产成本的提高,衬板与样品的位置如何实现快速有效的固定仍需进一步研究等。

2 非对称轧制

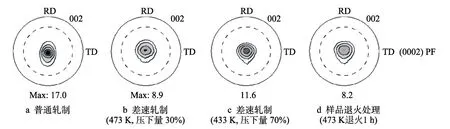

目前,生产镁合金板材的轧制工艺主要为对称轧制。近年来一些研究表明,与传统轧制相比,采用非对称轧制技术制备的镁合金无论在力学性能还是成形性上均有大幅提升。曹东东等[18]发现非对称轧制的AZ31 板材抗拉强度和断裂伸长率均优于对称轧制板材。差速轧制(Differential speed rolling,简称DSR)是一种典型的非对称轧制方法,其特点是上下辊线速度不同。差速轧制会降低外摩擦所形成的水平压力对变形的阻碍作用,减小轧制变形总压力,提高生产效率[19]。众所周知,镁合金基面织构的弱化是提升成形性的可靠手段,而传统的对称轧制往往会使其形成强基面织构,影响后续加工过程。KIM W J 等[20]发现,与对称轧制板材相比,差速轧制AZ31 板材基面织构明显弱化,如图3 所示。UCUNCUOGLU S 等[21]对AZ31 镁合金分别进行对称轧制和非对称轧制,发现非对称轧制板材基面织构峰值由于剪切应力的引入呈朝横向(Transverse direction)倾斜的趋势。

图3 AZ31 极图[20]Fig.3 Pole figures of AZ31

ZHOU X 等[22]探究了差速轧制对Mg-8Li-3Al-1Y合金的微观组织和力学性能的影响,发现由于强剪切变形的引入,出现了更多被拉长的条状晶粒。实验结果表明差速比和压下量对镁合金板材性能有重要影响。在相同的差速比下,其抗拉强度随着压下量的增加而提高。当压下量为30%时,采用1∶1.3 的差速比进行轧制,板材室温拉伸性能最优,抗拉强度可达286 MPa,伸长率为7%。此外,KIM Y S 等[23]在300 ℃下对AZ91 镁合金进行高比例差速轧制,获得了优异的超塑性,伸长率高达830%。

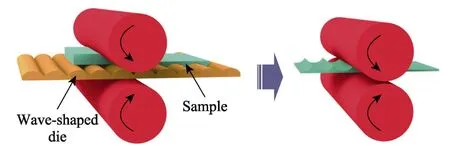

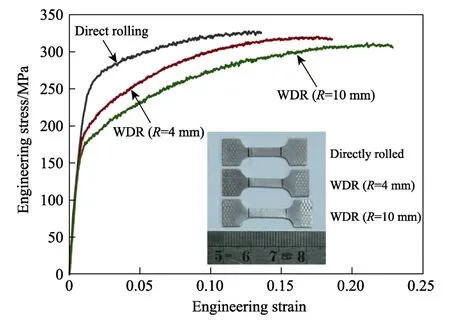

改变受力对称性的轧制方式也类属于非对称轧制。WANG H Y 等[24]提出了一种新的非对称轧制方法——波形轧制(Wave-shaped rolling,WSR),其示意图如图4 所示。通过在板材的下表面添加一块波浪形模具,使上下表面轧制应力转变为非对称状态,这一步骤使板材基面织构明显减弱,随后运用传统轧制将板材压平。采用WSR 技术加工制备的Mg-6Al-3Sn(AT63)合金具有优异的加工硬化能力,断裂伸长率高达22.5%(如图5 所示)。目前,非对称轧制主要集中于理论研究阶段,应用范围较小,有待进行更深入的研究,进一步优化轧制设备及工艺参数。

图4 波形轧制示意图[24]Fig.4 Schematic diagram of wave-shaped die rolling (WDR)

图5 由传统轧制和波形轧制制备的AT63镁合金的应力-应变曲线[24]Fig.5 Stress-strain curves of the AT63 alloy sheets fabricated by WDR and direct rolling

3 交叉轧制

大多数轧制方法均为单向轧制,而镁合金在单向轧制过程中易形成强基面织构,且易呈现出强各向异性,影响板材成形性[25]。与单向轧制相比,李奇等[26]发现交叉轧制能够弱化基面织构,使组织均匀化。交叉轧制Mg-6Zn-0.5Zr(ZK60)板材的力学性能有所提升。研究表明,轧制方向的改变有利于板材基面织构弱化及各向异性减弱,为板材后续深冲变形提供了有利条件[27]。

为了探究轧制方向改变的角度对镁合金组织和性能的影响,LUO D 等[28]分别采用单向轧制、首尾相接式轧制(即每道次与上一道次轧制方向改变180°)和多向轧制(即每道次与上一道次轧制方向改变90°)对AZ31 板材进行了8 道次轧制。研究表明,首尾相接式轧制的晶粒细化效果和基面织构弱化效果最佳,因而该样品力学性能最为优异(抗拉强度为301 MPa,伸长率高达28.9%)。该工作为进一步研究交叉轧制工艺参数提供了借鉴,对未来高性能镁合金轧制技术的发展起到了推动作用。

4 叠轧

近年来,纳米晶和超细晶材料因显现出优异强度而成为研究焦点。目前,SPD 技术由于能制备高强超细晶/细晶组织被认为是提高镁合金力学性能的有效手段[29—31]。其中,累积叠轧(Accumulative roll bonding,ARB)作为能够引入大应变的轧制手段受到了广泛关注,叠轧示意图如图6 所示。ARB 生产效率高、成本低,可实现每道次大压下量轧制,突破了常规轧制的局限性,可制备出具有均匀细晶组织的大尺寸板材[27]。此外,两块板材叠轧后会存在结合面,研究表明结合面的存在能够有效抑制裂纹的扩展[32]。

图6 叠轧示意图Fig.6 Schematic diagram of accumulated roll bonding (ARB)

SAUFAN A 等[33]发现对Mg-9Li-1Zn 进行5 道次ARB,可以充分发挥应变硬化和晶粒细化作用,实现强度的提高,且ARB 道次越多,引入的塑性变形量越大,强度越高,而塑性呈降低趋势。TROJANOVA Z 等[34]发现板材组织均匀性随ARB 道次的增加而提高。叠轧板材具有强基面织构且呈现出平面塑性各向异性,这均不利于后续加工。针对ARB 样品的这一局限性,WU H 等[35]运用交叉叠轧制备了具有超细晶组织的Mg-5Li-Al 合金板材,同时降低了板材的各向异性,并弱化了基面织构。该工艺结合了交叉轧制和ARB 的优点,在保持板材伸长率基本不变的前提下,实现了强度的提高。

ARB 除了用于制造超细晶材料以外,还被成功用于复合板材的制造。研究表明,Mg-Al 层状复合材料具有较好的耐腐蚀性能[36],这有利于扩大镁合金的应用范围。WU K 等[37]运用ARB 制备了Mg-Al 层状金属复合材料。ANNE G 等[38]利用 ARB 制备了Mg-2Zn/Al/Ce 多层复合板材,发现与Mg-2Zn 相比,5 道次ARB 后的复合板材抗拉强度和屈服强度分别提高了38%和56%,伸长率约为其1.8 倍,并且展现出优异的抗腐蚀性能。

5 电脉冲辅助轧制

电脉冲辅助轧制(Pulsed electric current assisted rolling,ER)基于电塑性效应,即材料的变形抗力在运动电子的作用下会急剧下降,塑性明显提高的现象[6],被用来实现每道次大压下量变形。

电脉冲辅助轧制对镁合金力学性能的具体影响已经在许多研究中得到了体现。KUANG J 等[39]发现电脉冲辅助轧制可以使AZ31 镁合金产生向TD 分裂的弱基面织构,并运用模型分析发现脉冲电流的引入会导致柱面滑移增强,从而形成了弱基面织构,提高了镁合金板材的成形性。LIAO H M 等[40]对AZ31镁合金带材进行电脉冲辅助温轧,发现与传统轧制样品相比,电塑性辅助温轧可以加速动态再结晶,使样品断裂伸长率得到提升,且随着每道次压下量的增加而增加。

电流可使裂纹尖端处汇聚充足的热量,从而使尖端钝化,抑制裂纹的扩展[41]。电脉冲辅助轧制技术可以实现局部控温,抑制镁合金轧制过程中出现边裂,这对室温下具有有限滑移系的镁合金生产具有重要意义。XU Z 等[42]运用电脉冲辅助轧制实现了AZ31镁合金带材的生产,并且该生产方式还可通过在回路中增加传感器等装置实现生产中的实时监控,极具应用潜力。由于电脉冲辅助轧制过程中电流流经轧辊,且轧辊长期处于高温,极易造成轧机的磨损,影响设备的使用寿命[43]。

6 铸轧

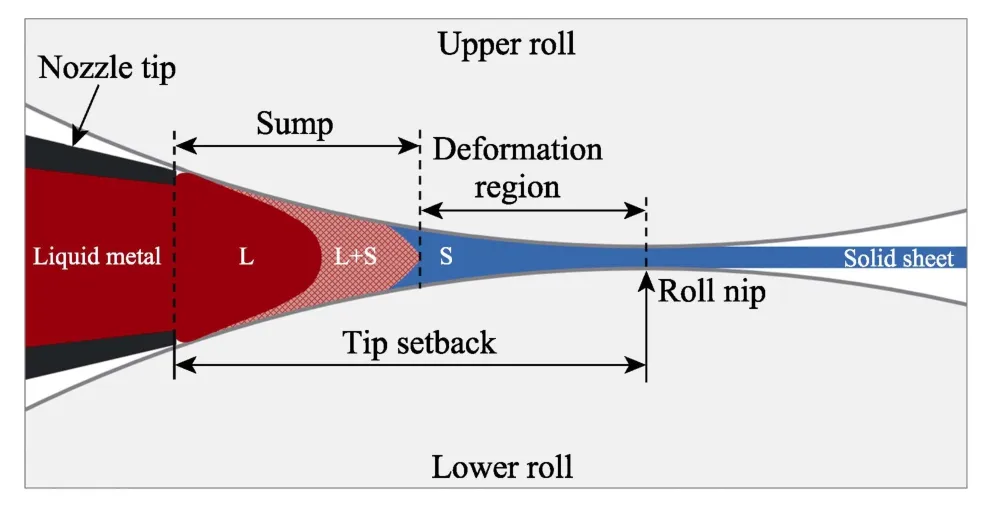

近年来,铸轧生产镁合金板材趋于成熟,其工艺如图7 所示[44]。该加工方法是将熔融金属直接浇入轧辊间进行轧制,充分利用熔融金属的残余热量,避免了后续轧制过程中的二次加热,将板材的铸造与热轧工艺合二为一,节省能源并简化生产流程,极大提高了镁板生产效率,可实现自动化生产[44—46]。此外,该方法有利于细化组织,实现力学性能的提高[46]。

目前,关于铸轧镁合金板材微观组织已经有了较多研究[44—49]。当熔融金属与轧辊接触时,柱状枝晶会沿着垂直于轧辊表面的方向自上而下生长[47]。铸轧镁合金板材表层因冷速高,微观组织为细小的等轴晶,而板材中间厚度由于冷速低呈现为树枝晶[48]。BAE J H 等[49]发现,由于内部冷速慢,轧辊后中间厚度区域为尚未完全凝固的糊状区域,该部位存在偏析现象。如图8 所示,AZ31 板材中存在的Al/Zn 元素中心线偏析,会对板材性能产生直接影响。为此,YANG X L等[44]在铸轧前增加了一道熔体剪切调节步骤。熔体剪切调节使铸轧镁合金偏析现象得到了明显改善,获得了均匀细晶组织。

图7 双辊铸轧工艺示意图[44]Fig.7 Schematic diagram of twin-roll casting (TRC)

图8 铸轧AZ31 的元素的EPMA 图[49]Fig.8 EPMA figures of TRCed AZ31 alloys

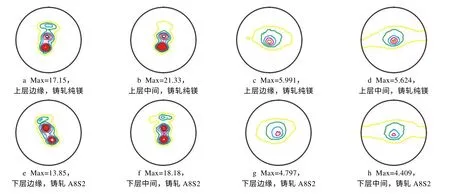

为了进一步探索铸轧镁合金板材的特征,YU Q L 等[50]对不同成分的铸轧镁合金板微观组织和织构演化进行了深入观察,发现铸轧纯镁板材中无枝晶且存在孪晶,而铸轧Mg-8Al-2Sn(A8S2)板材中存在大量枝晶且第二相偏析严重。他们采用具有强穿透力的中子衍射技术实现了对铸轧镁合金板材大块体织构的测量,实验结果如图9 所示。研究发现,铸轧纯镁板材呈现强基面轧制织构,而A8S2 板材呈现沿TD扩展的弱基面织构。此外,WATARI H 等[51]对铸轧AZ31 板材的热轧工艺参数和退火温度进行了优化,发现400 ℃的轧制温度可以有效避免边裂现象,结合350 ℃下2 h 的退火处理有利于获得较好的成形性。

图9 中子衍射测量的铸轧纯镁和铸轧A8S2 的(0002)极图[50]Fig.9 (0002) pole figures of TRCed pure magnesium,TRCed A8S2 alloys measured by neutron diffraction

双辊铸轧技术作为一种高效板材制备手段,已经在多个国家得到了成熟的发展与应用,但是,铸轧时镁合金液流状态和凝固过程复杂,其组织和性能调控仍存在挑战,这需要对铸轧镁合金板材组织及铸轧成形过程进行深入研究,探索并模拟其具体凝固过程,为获得无缺陷且组织均匀的高性能镁合金板材提供理论支撑。

7 结语

随着能源消耗问题日益严重以及轻量化需求的不断增加,镁合金板材应用范围愈发广阔,而高性能镁合金板材的制备与自动化生产是研究的热点。为进一步实现其快速发展,许多研究者聚焦于此并不断创新优化,主要包括以下几个方面。

1)研发低成本高性能镁合金板材短流程制备技术。生产适合工业应用的高性能镁合金板材,制备工艺尤为重要。目前,许多先进轧制手段在制备高性能镁合金板材方面极具潜力,但其工艺窗口较窄,在实际生产中难以对镁合金板材的组织与性能进行有效调控,仍需更为全面的探索与优化,以开发适合于企业应用的低成本短流程轧制工艺。

2)开发新型低合金高性能镁合金。从合金成分设计方面考虑,某些合金元素的添加往往能带来巨大的性能提升,如能够促进轧制过程中非基面滑移的开启,从而弱化基面织构,并提高镁合金的轧制成形性,但高含量合金元素添加会导致生产成本提高以及轧制过程中裂纹的产生,因此,如何在低合金含量轧制镁合金中获得较高的综合力学性能将成为今后研究的热点。目前已经研发出一些低合金高性能镁合金,其性能可与高合金含量镁合金性能相媲美。

3)进一步深入探索组织-性能关系。目前已有许多研究集中于揭示镁合金强韧化机制并建立工艺-组织-性能关系,为通过组织调控获得目标性能奠定了基础。未来研究需进一步利用现代先进表征方法对大块材料进行更大范围的深度表征,以更好地指导成分设计及轧制工艺优化。