普通硅酸盐-硫铝酸盐复合胶凝体系混凝土的力学性能研究

裴 涛,宗 翔

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

普通硅酸盐水泥是目前世界上使用最广泛的建筑胶凝材料,具有成本低,性能稳定等特点而被广泛使用,但同时也存在着早期强度较低、强度发展缓慢、生产过程中能源消耗较大的问题[1]。21世纪以来,随着绿色发展理念的提出以及对水泥使用需求的不断变化,硫铝酸盐水泥展现出了一定的优势,作为一种低能耗水泥,不仅在生产过程中消耗能源较少,同时在使用过程中具有早期强度高、强度发展迅速、耐侵蚀等特点而受到行业的广泛关注[2]。

一般情况下,不同体系的水泥不得混合使用,但是针对这两种水泥的不同优缺点,很多学者对该混合体系产生了浓厚研究兴趣。于锦等分析了添加硫铝酸盐水泥对硅酸盐水泥水化过程的具体影响,并研究了不同粒度、掺量的硫铝酸盐水泥作为外加剂对硅酸盐水泥各种性能产生的影响[3-4]。杨清等对普通硅酸盐-硫铝酸盐复合胶凝体系的研究发现硫铝酸盐水泥在一定掺量下可明显缩短复合胶凝体系的凝结时间,并且获得早期强度的大幅度提高[5]。Bizzozero等研究了复合胶凝体系的水化过程中微观结构的发展与变化,并对水化产物进行分析[6]。Pelltier等研究认为两种水泥在一定配比时能提高复合胶凝体系的性能[7]。本实验主要研究了普通硅酸盐-硫铝酸盐水泥复合胶凝体系在混凝土中对混凝土的力学性能产生的影响,并通过扫描电子显微镜等测试技术分析其微观结构。

1 试验

1.1 原料

水泥:试验采用河南郑州生产的“泰志”牌42.5级低碱度硫铝酸盐水泥;安徽淮南生产的“海螺”牌42.5级普通硅酸盐水泥,两种水泥的化学组成如表1所示。

水:试验用水均为城市普通自来水,符合规范要求。

细骨料:试验用砂为天然河砂。

粗骨料:试验采用5~20 mm连续级配碎石。

1.2 试验方法

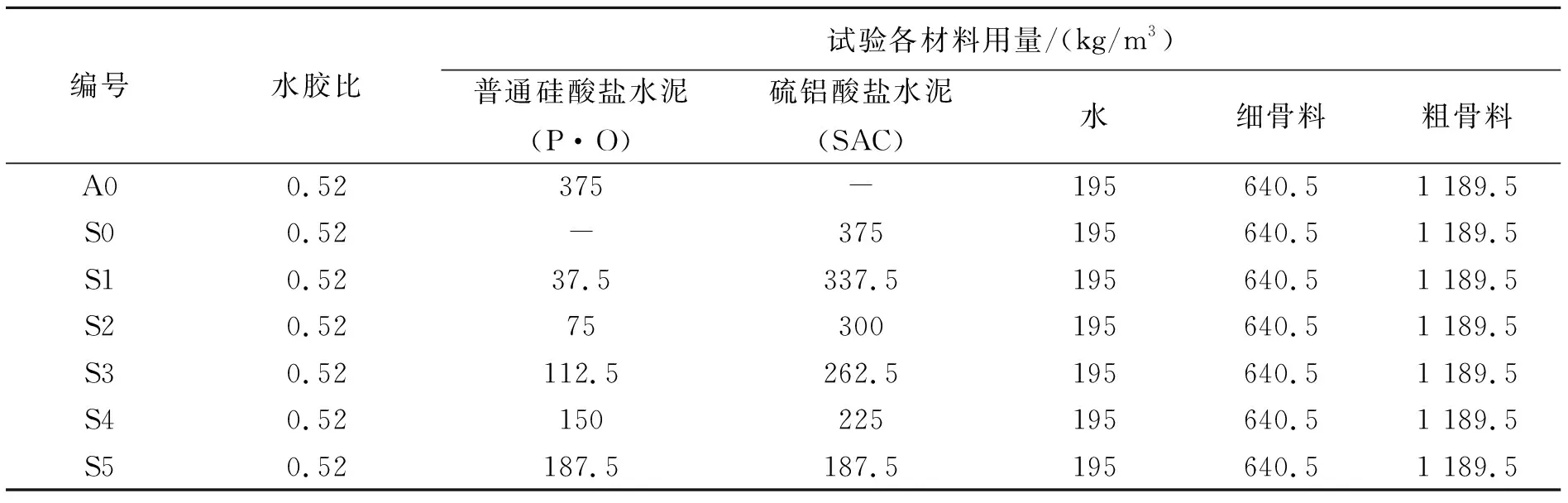

试验共分为七组,其中A0为纯普通硅酸盐水泥混凝土对照组,S0为纯硫铝酸盐水泥混凝土对照组,S1至S5分别为掺加了10%、20%、30%、40%、50% P·O的复合胶凝体系混凝土。混凝土设计强度为30 MPa,配合比按照JCJ 55—2011《普通混凝土配合比设计规程》中的要求设计本次混凝土的配合比[8],具体配合比见表2所示;本试验制作的混凝土试块为边长100 mm的立方体试块,并在标准养护环境下养护至指定龄期。混凝土的抗压强度与劈裂抗拉强度的实验室测试方法参照GB/T 50081—2016《普通混凝土力学性能试验方法标准》进行[9]。

表1 普通硅酸盐水泥与硫铝酸盐水泥的化学组成(质量分数/%)

表2 混凝土配合比

2 结果与讨论

2.1 复合胶凝体系混凝土的抗压强度

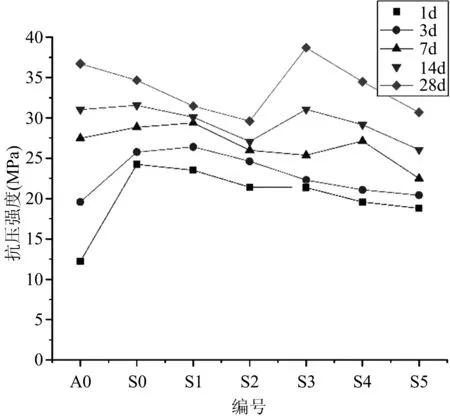

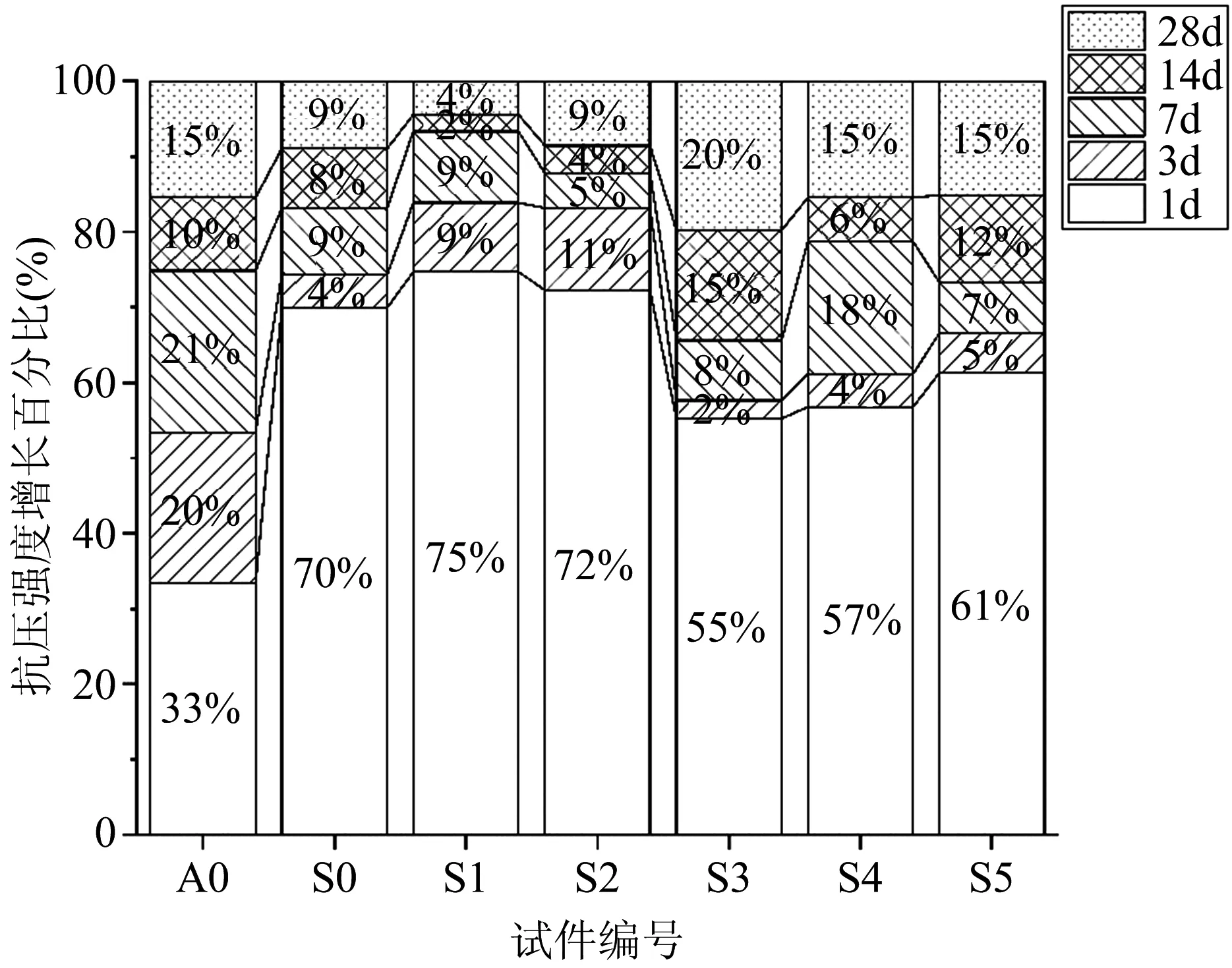

根据GB/T 50081—2016《普通混凝土力学性能试验方法标准》要求,取1、3、7、14、28 d的试块分别进行抗压强度试验,对100 mm×100 mm×100 mm试块测得的强度值需乘以换算系数0.95,具体结果如图1所示。抗压强度增长百分比如图2所示。

图1 抗压强度实验结果

图2 抗压强度增长百分比

由图1可知,1、3 d抗压强度中,S1至S5组随着P·O掺量的增加,混凝土抗压强度逐渐降低,但抗压强度均低于对照组S0,均高于对照组A0。3、7 d抗压强度中,S1组抗压强度增长较快,均超过S0。14、28 d抗压强度中,S3组抗压强度增长明显,强度远高于对照组S0,28 d抗压强度同样高于P·O混凝土对照组A0。

由图2可知,当P·O掺量为10%时,S1组混凝土早期抗压强度增长速度较快,7 d抗压强度增长百分比累计达到93%,但后期强度发展不足。当P·O掺量为30%时,S3组混凝土后期抗压强度增长百分比仍超过15%,后期强度增幅较大。由此可知,SAC混凝土中掺入10%的P·O可以适当提高混凝土早期抗压强度与抗压强度增长速度;SAC混凝土中掺入30%的P·O时,有助于混凝土后期强度的增长,28 d抗压强度超过两个对照组混凝土的抗压强度。

2.2 复合胶凝体系混凝土的劈裂抗拉强度

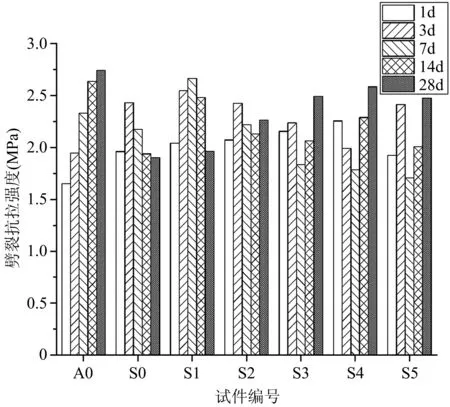

根据GB/T 50081—2016《普通混凝土力学性能试验方法标准》要求,取1、3、7、14、28 d的试块分别进行劈裂抗拉强度试验,对100 mm×100 mm×100 mm试块测得的强度值需乘以换算系数0.85,具体结果如图3所示。

图3 劈裂抗拉强度实验结果

由图3可知,A0组P·O混凝土的劈裂抗拉强度随时间不断增强,而SAC混凝土的劈裂抗拉强度呈现出比较复杂的情况。对照组S0的劈裂抗拉强度在3 d达到最大值,之后不断降低,呈现出劈裂抗拉强度倒缩现象。通过掺入普通硅酸盐水泥,S1至S4中1 d与28 d劈裂抗拉强度逐渐递增,中间过程的强度情况呈现出波动变化。加入40%P·O水泥的复合硫铝酸盐水泥混凝土的1 d与28 d劈裂抗拉强度达到最大值,较S0强度均明显提高,但28 d强度仍小于对照组A0。

对于硫铝酸盐水泥劈裂抗拉强度的倒缩,主要与硬化浆体微观结构的劣化相关[10-11]。水化过程中,无水硫酸钙快速水化并形成以钙矾石为主、结构致密的本体结构[12]。随着本体结构表面绒状钙矾石晶体的继续生长、发育、长大,当本体结构的强度不足以抵抗膨胀应力时导致早期微裂缝的产生。使得劈裂抗拉强度下降,导致倒缩现象。通过掺入普通硅酸盐水泥后,随着龄期的进一步延长,普通硅酸盐水泥熟料继续水化,不断加强硬化浆体本身的强度,并逐渐修复前期产生的微裂缝,使得劈裂抗拉强度得到恢复并继续发展。

2.3 复合胶凝体系混凝土的微观形貌

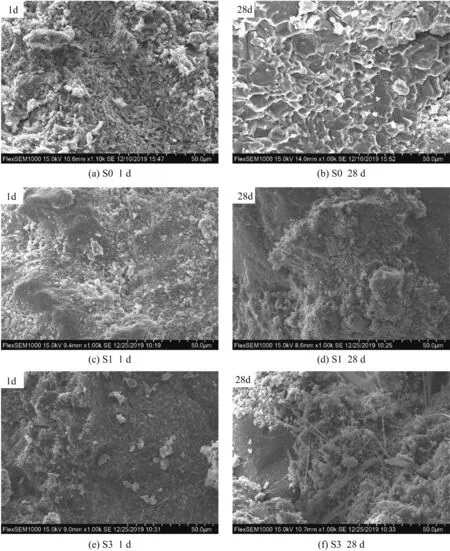

用扫描电子显微镜(SEM)分别对硫铝酸盐水泥混凝土对照组S0、掺加了10%、30%普通硅酸盐水泥的混凝土S1、S3分别进行1、28 d龄期的水化产物进行测试,结果见图4。

从不同复合胶凝体系的SEM图中可以看出,S0、S1、S3在不同水化龄期的微观形貌有较大的区别。随着水化龄期的增长,水泥产物的微观形貌也逐渐致密。

图4(a)显示,硫铝酸盐水泥(1 d龄期)早期水化反应迅速,生成大量水化产物。图4(b)显示,28 d龄期时,浆体结构密实度大大提高,水泥石结构致密。但同时也能够发现硬化浆体间产生微裂缝,这正是由于上文提到的水化过程中浆体本体结构表面绒状钙矾石晶体的继续生长的过程,并且强度超过浆体本身强度,导致产生裂缝,并在持续化过程中导致裂缝不断发展扩大,这也是硫铝酸盐水泥混凝土后期劈裂抗拉强度产生倒缩现象的原因。

综合对比图4可以看出,各组展现出的外观形貌与实测强度规律相吻合。综合图4(a)、(c)、(e)显示,1 d龄期中,随着P·O水泥掺量的增加,水化速度逐渐减慢,生成的水化产物逐渐减少。综合图4(b)、(d)、(f)显示,28 d龄期中,掺加30%P·O水泥的S3组微观形貌较S0及S1相比,后期水化更充分,产生大量水化产物,密实度提高。

3 结论

1)复合胶凝体系混凝土早期抗压强度总体随着P·O水泥掺量的增加而逐渐降低,其中P·O水泥掺量在10%时的复合胶凝体系混凝土的3、7 d抗压强度优于S0。后期强度中,P·O水泥掺量在30%时的复合胶凝体系混凝土展现出较大增长,28 d强度高于纯P·O水泥混凝土,具有良好的力学性能。

2)纯硫铝酸盐水泥混凝土由于水泥浆体结构后期产生微裂纹导致劈裂抗拉强度会产生倒缩现象。随着P·O水泥掺量的增加,P·O水泥后期持续的水化反应,使得混凝土后期的劈裂抗拉强度呈现出先增后减的趋势。

3)扫描电子显微镜(SEM)展现出的微观形貌特征与强度特性相吻合,并从微观角度解释了硫铝酸盐水泥混凝土劈裂抗拉强度倒缩的原因。

图4 复合胶凝体系混凝土不同龄期的SEM图