基于ANSYS再沸器管口接管应力的仿真分析

杨述威,杨 侠*,张 刚,杨 清

1.武汉工程大学机电工程学院,湖北 武汉430205;

2.武汉鑫鼎泰技术有限公司,湖北 武汉430223

再沸器作为分馏装置的主要热源,是化工厂进行分馏过程的重要设备[1-2]。随着我国化工行业的发展,再沸器的使用也越来越多。为了满足生产需要,必须在再沸器上开孔接管[3],此时筒体原本的连续平衡状态遭受破坏,筒体与接管连接处会引起应力集中现象,容易对设备的正常运行产生影响,甚至可能导致事故的发生[4-5]。因此,对管口接管连接处进行应力分析研究非常必要。近年来,国内外很多研究者使用ANSYS软件在研究压力容器开孔相关课题上取得了一些成果,为大开口结构设计提供了参考[6-9],本文运用ANSYS有限元分析方法,对某型号再沸器管口接管应力分布和大小进行了研究,并按照JB4732-1995《钢制压力容器—分析设计标准》进行强度评定[10-12],验证设计的安全性和合理性。

1 建立模型及有限元分析

1.1 几何建模

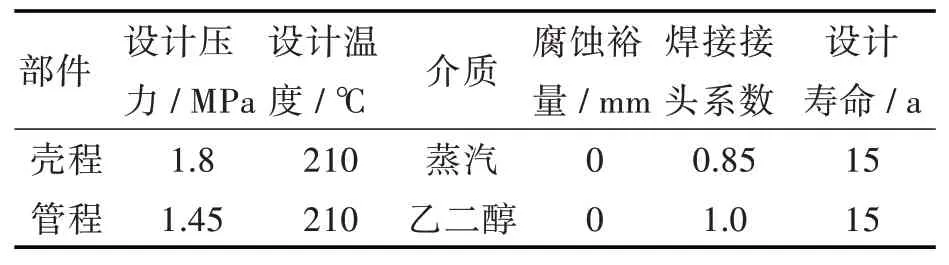

再沸器因设备结构载荷条件复杂,且承受疲劳载荷,需要按照JB4732-1995《钢制压力容器—分析设计标准》(2005年确认版)进行分析设计。再沸器主要设计数据见表1。

表1再沸器设计数据Tab.1 Reboiler design data

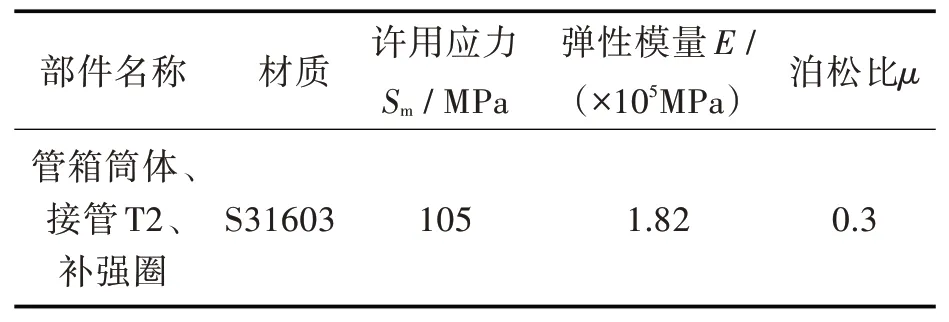

再沸器各部件材质、许用应力强度、弹性模量、泊松比按照材料参数均参照GB/T 150.1~150.4-2011《压力容器》查取,如表2所示。

表2各部件材质及其在设计温度(t=210℃)下性能参数Tab.2 Material of each component and its performance parameters at design temperature(t=210℃)

再沸器管箱筒体规格为ID800 mm×16 mm,接管T2规格为φ508 mm×16 mm,补强圈厚度18 mm。T2接管位于管程侧,考虑到T2接管设计工况、操作工况及安装工况下管口载荷的大小和方位不尽相同,按最苛刻工况(工况下管口载荷的最大值)进行分析计算。接管T2位于管箱筒体上,考虑到接管几何结构和载荷,分析采用局部模型,包括筒体、T2接管及补强圈,建立三维结构静力分析模型。

1.2 模型网格划分

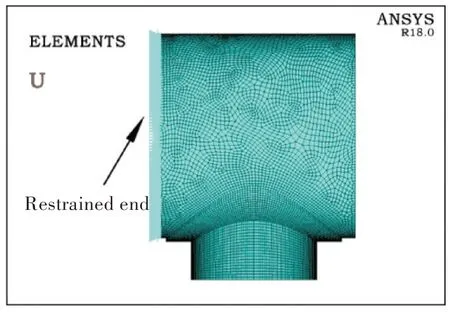

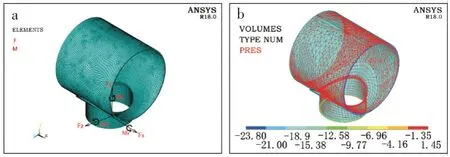

在有限元分析中,采用8节点实体单元(SOL⁃ID185)对实体模型进行网格划分,筒体、接管及补强圈沿厚度方向划分3层单元,筒体、接管及补强圈模型单元数共计61 212,整个模型节点数总计79 914。有限元网格模型如图1所示。

1.3 边界条件设置与加载

1.3.1 边界条件在柱坐标系下,约束管箱筒体端部节点的轴向位移和环向位移,施加约束后有限元模型如图2所示。

图1管口接管有限元模型:(a)局部,(b)局部半剖面Fig.1 Finite element model of nozzle joint:(a)local nozzle joint,(b)partial semi-section nozzle joint

图2边界条件Fig.2 Boundary conditions

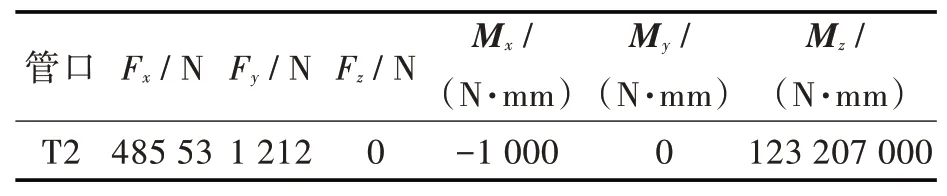

1.3.2 负载承压面施加内压,即设计压力:P1=1.45 MPa,T2管口端面平衡载荷为-12.07 MPa,壳体端面平衡载荷为-23.81 MPa。T2接管管口管道x、y、z方向上外载荷Fx、Fy、Fz以及力矩Mx、My、Mz如表3所示。有限元模型载荷如图3所示。

表3 T2接管外载荷(工况取最大值)Tab.3 External load of nozzle T2(each working condition with maximum value)

图3载荷:(a)管道外载,(b)内压Fig.3 Load:(a)outside load of pipeline,(b)internal pressure

2 有限元计算结果及评定

2.1 有限元结果

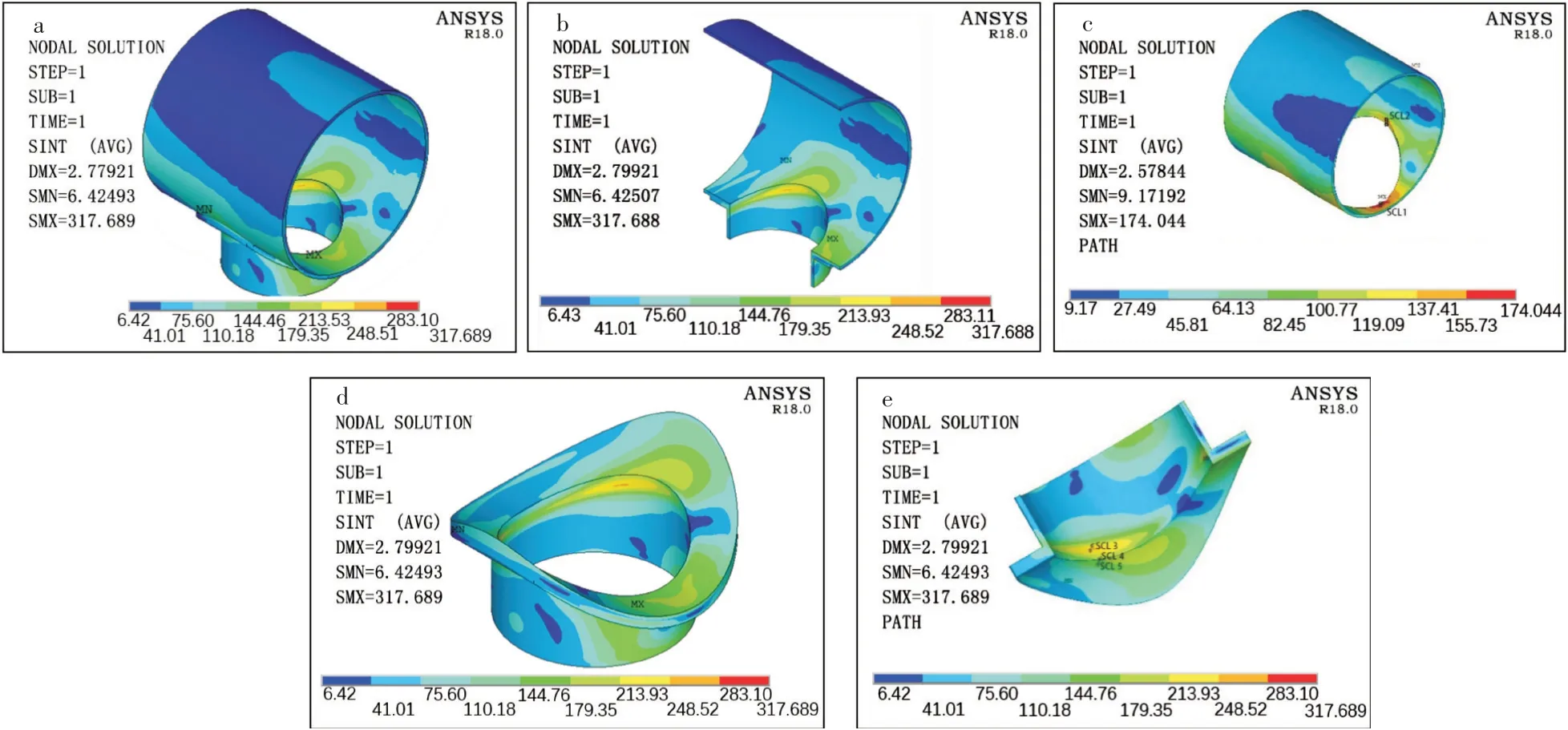

基于最大切应力理论,引起材料屈服的主要因素是最大切应力,所以在此我们选用TRESCA等效应力作为判断的标准。有限元分析求解得到的整体结构及各部件的TRESCA应力云图,如图4所示。

由应力云图可知,结构的等效当量应力最大值出现在接管与筒体连接处筒体一侧的外表面,最大当量应力值为317.689 MPa。由于管口接管的存在破坏了材料的连续性,导致筒体接管连接处产生应力集中现象。而且,由于材料的不连续使得接管连接处在内压的作用下会产生边缘应力,所以接管连接处应力最大,此处是最危险的区域,最容易发生强度失效[13-15]。

2.2 应力评定

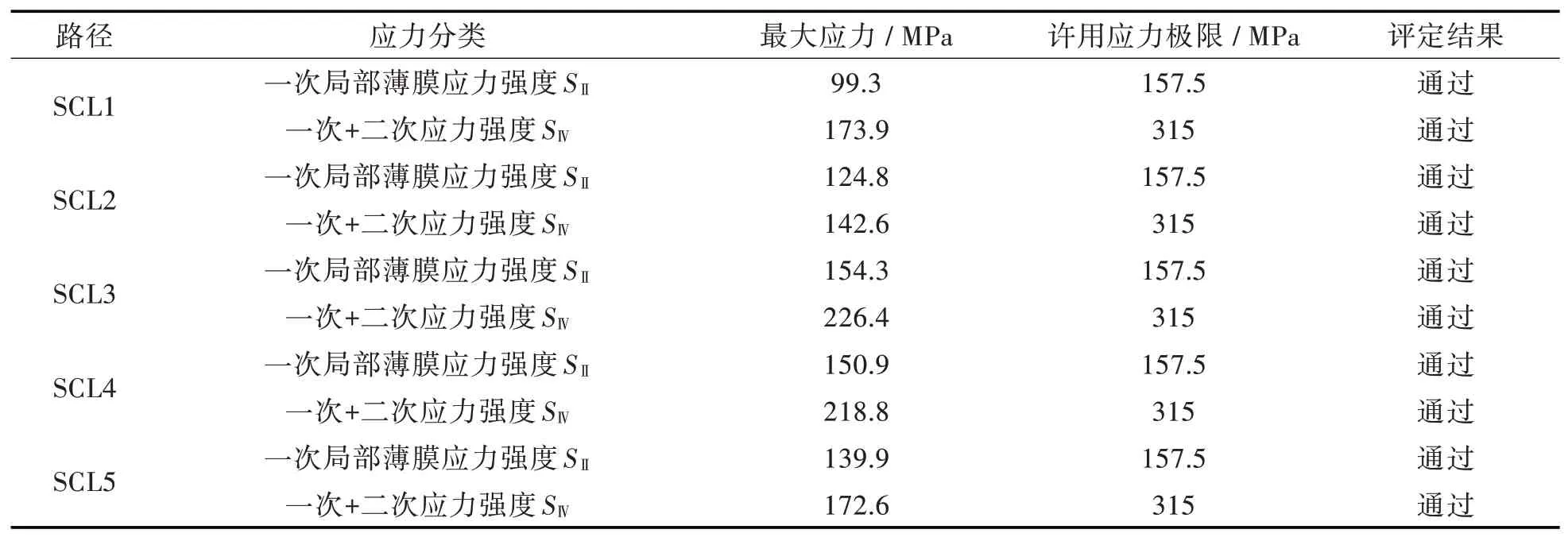

根据JB4732《钢制压力容器——分析设计规范》对上述模型进行应力强度评定。一次局部薄膜应力强度极限为1.5KSm,一次应力强度加二次应力强度极限为3.0Sm,(Sm为许用应力强度,K为载荷系数,设计工况下取K=1.0)。应力强度按照SI≤1.5KSm,SⅣ≤3.0KSm判定。

1)筒体从筒体的Tresca等效应力云图4(c)可知,结构的最大等效当量应力值位于筒体与接管连接处,最大等效当量应力值为174.044 MPa。选取筒体最大应力位置上的路径SCL1、SCL2进行应力评定,应力评定路径如图4(c)所示,应力线性化结果分析如表4所示。

2)接管T2从大开孔接管结构的Tresca等效应力云图4(d)可知,结构的最大等效当量应力值位于筒体与接管连接处,最大等效当量应力值为317.689 MPa。选取接管T2最大应力位置上的路径SCL3、SCL4、SCL5进行应力评定,应力评定路径如图4(e)所示,应力线性化结果分析如表4所示。

图4 Tresca等效应力云图:(a)整体结构,(b)接管半剖面,(c)筒体,(d)管口接管局部T,(e)管口接管局部半剖面Fig.4 Contour plots of Tresca equivalent stress:(a)overall structure of nozzle,(b)nozzle's semi-section,(c)cylinder,(d)local T of nozzle joint,(e)partial semi-section of nozzle joint

表4各路径下评定结果Tab.4 Evaluation results under each path

通过以上分析结果可知,此工况下筒体、接管的结构满足强度要求。

3 结论

1)通过有限元分析软件对再沸器管口接管处的应力分析,可以得知结构的最大应力出现在接管与筒体连接处筒体一侧的外表面,最大当量应力值为317.689 MPa,其他位置应力值均低于此处,因此该位置较其他位置更容易发生损伤或者破坏,属于危险区域。对此我们应该在满足正常工况的情况下尽可能增大壁厚,合理设置补强圈来提高结构的强度。

2)依据JB4732《钢制压力容器——分析设计规范》对管口接管选取的5条危险路径进行强度评定,结果表明强度均在允许范围内,满足设计要求,验证了结构的安全性和合理性,为下一步再沸器管口接管结构优化设计提供了理论基础。