一种拼装式结构有轨电车道岔的研制

李 悦

(中铁宝桥集团有限公司轨道线路研究院,陕西 宝鸡 721006)

1 概述

近年来,有轨电车在国内呈现井喷式发展,大量城市在建或规划建设有轨电车线路。随着有轨电车市场规模逐步扩大,人工、征地、材料等成本上涨,有轨电车线路建设成本从最初的9千万元/km上涨至1.3亿元/km或更高,如何降低成本越来越被业主重视。道岔作为轨道线路中的关键设备,在保证性能的同时,降低制造成本,成为一个产品是否具有竞争力的重要指标。

目前,国内外有轨电车道岔主要分为两大类,合金钢整体式结构和钢轨拼装式结构。合金钢整体式道岔,结构、工艺上存在大量较复杂关键技术,降低成本困难;钢轨拼装式结构道岔,结构、工艺上接近常规道岔,材料、制造成本低,但关键部件材质原因,寿命较合金钢结构短。因此有必要在保持有轨电车钢轨拼装式结构道岔成本优势的同时,应用一些新技术、新结构和新材料,使其寿命得到提升。

2 国内外有轨电车拼装式道岔现状

2.1 钢轨拼装式道岔种类

目前,国内外采用钢轨拼装式转辙器+高锰钢整铸式辙叉的技术方案主要有以下几类道岔:

类型1:转辙器基本轨采用槽型钢轨,尖轨采用50AT钢轨或60D40钢轨,尖轨跟端与后接导轨斜接。基本轨由滑床台板、弹条固定在大垫板上,尖轨在滑床台上滑动,尖轨跟端通过压板固定在大垫板上。尖轨外侧设置护轨撑板,护轨撑板为钢板拼装焊接而成(见图1)。

类型2:转辙器基本轨采用槽型钢轨,尖轨采用合金钢制造,尖轨跟端与后接导轨斜接。基本轨焊接在大垫板上,滑床板为整体式,焊接在大垫板上,尖轨在滑床板上滑动,尖轨跟端通过压板固定在大垫板上,结构与合金钢式转辙器框架相似。尖轨外侧设置护轨撑板,护轨撑板为整体机加工而成(见图2)。

类型3:转辙器基本轨采用槽型钢轨,尖轨采用合金钢制造,尖轨跟端焊接一端槽型轨。基本轨焊接在大垫板上,滑床板为整体式,焊接在大垫板上,尖轨在滑床板上滑动。尖轨外侧设置护轨撑板,护轨撑板为整体结构(见图3)。

类型4:转辙器基本轨采用槽型钢轨,尖轨采用合金钢制造,尖轨跟端焊接一段槽型轨。基本轨焊接在大垫板上,滑床板为整体式,焊接在大垫板上,尖轨在滑床板上滑动。尖轨外侧设置护轨撑板,护轨撑板为分体结构,顶部护轨可拆卸(见图4)。

2.2 各种技术特点

根据国内外拼装式转辙器框架结构比较,可以看出转辙器框架的主要区别就在于尖轨形式、轨件与垫板的固定方式、撑板结构形式、滑床板形式以及尖轨跟端固定结构五个方面。现有产品均在此五个方面由各厂家进行优化,所生产的产品形成各家独有的特点。

1)尖轨形式。

有轨电车道岔多采用标准矮型尖轨或合金钢机加工尖轨:使用50AT或60D40尖轨时,其断面较宽,轨高较高,自身刚度大,导致扳动力普遍偏大,钢轨材质多为U75V或U71Mn,硬度上限低于300 HB。使用合金钢机加工尖轨时,其断面较窄,轨高较低,自身刚度小,扳动力小,材质为NM400,硬度400 HB。

由于有轨电车道岔转辙器为弹性可弯结构,自身断面高度低、重量轻、硬度高、扳动力小的合金钢机加工尖轨更受用户青睐。

2)轨件与垫板的固定方式。

国外主流结构多采用手工焊接结构进行固定,优点是牢固,整体性好,但焊接工艺及焊接材料属于国外行业垄断。国内均采用台板刚性扣压+弹条弹性扣压的方案,这是由于国内对钢轨焊接普遍不认同,钢轨材质焊接性能差,采用手工焊接后钢轨母材会出现裂纹。

考虑中国国情,为避免钢轨断裂,采用台板刚性扣压+弹条弹性扣压方案,技术更加成熟,应用经验更加丰富。

3)护轨撑板结构形式。

护轨撑板结构分为整体式撑板与分体式撑板,分体式撑板又分为分体焊接式与分体组装式两种。其中整体式撑板如类型2,类型3所示,其整体性好,但机加工量大,要求精度高;分体焊接式如类型1所示,由大量薄板拼装焊接而成,焊接变形较大,零部件繁多造成拼装困难;分体组装式如类型4所示,其结构下部与类型2,类型3类似,但其顶部护轨为螺栓安装,该结构焊接量较少,正加护轨调整措施,适应性较整体式撑板更好,后期养护过程中,拆卸护轨,可使框架空腔顶部完全打开,方便清理异物和吊装轨件。

在以往用户使用反馈中,关于转辙器框架内腔异物清理被重点提到,既往固定式护轨撑板,使转辙器框架顶部开口空间十分狭小,最窄处仅36 mm~42 mm,无法正常取出掉入的垃圾异物,使用专用夹具仍操作困难。为了后期养护维修考虑,采用分体式组装结构更合理。

4)滑床板形式。

滑床板形式有两种,一种为整体式滑床板,整个尖轨均在一整张钢板制作的滑床板上滑动,尖轨底部与滑床板表面完全接触,接触面大,尖轨受竖向载荷时载荷全部传递至滑床板,尖轨整体变形小;另一种为分段式滑床台,与常见国铁道岔相同,该结构尖轨受竖向载荷时,由于滑床台间隔较宽,尖轨在两滑床台间会发生挠曲变形,对尖轨断面强度有一定要求。

为了降低有轨电车道岔成本,优化的重点就是尖轨的矮小化,尖轨矮小化势必带来尖轨断面强度的下降,既要保证尖轨矮小化,又要保证尖轨在过车时整体有更好的支撑,整体式滑床板成为最佳选择。如采用分段式滑床板,矮小化的尖轨必须保持更高强度,无法将尖轨轨高和断面宽度进一步缩小。

5)尖轨跟端固定结构。

尖轨跟端固定结构分为焊接式与盖板固定两种:焊接式将尖轨与转辙器框架直接焊接,更加稳固,但要求焊接技术高,生产效率低;盖板固定式通过定位销、盖板等部件,将尖轨跟端固定,尖轨跟端与后接导轨斜接,其技术实现成本更低,生产效率也更高。

综上,从制造工艺性和使用性能上看,采用合金钢矮尖轨,轨件扣压使用台板与弹条扣压方式,护轨撑板采用分体组装式结构,滑床板使用整体式滑床板,尖轨跟端使用盖板固定,成为较理想的技术方案。

3 设计方案

以选定的技术方案为原则,根据既有6号槽型轨道岔的平面尺寸和道岔设计输入条件为参照,进行新结构道岔设计[1-3]。

3.1 平面线型

道岔全长L=15 650 mm,前长a=4 788 mm,后长b=10 862 mm,导曲线半径R50 m,辙叉角9°27′44″,直、侧股轨距均为1 435 mm,道岔直向通过容许速度70 kN/h,侧向容许通过速度20 km/h(见图5)。

道岔主要安全控制参数设计规定:

1)能损失容许值:ω0≤0.65 km2/h2。

2)未被平衡的离心加速度容许值:α0≤0.65 m/s2。

3)未被平衡的离心加速度增量容许值:φ0≤0.5 m/s3。

实际检算道岔主要安全控制参数结果为:

经检算验证,道岔平面线型各安全控制参数均满足要求。

3.2 主要结构特点

1)轨件。

基本轨采用59R2或60R2槽型钢轨制造,基本轨藏尖段进行1∶4斜度刨切,可增加尖轨小断面粗壮度,并且将基本轨与尖轨接触范围护耳加工去除,保证尖轨与基本轨密贴不受干涉。尖轨长度范围内,基本轨内侧轨趾进行铣削。为了提高尖轨粗壮度,在尖轨密贴段范围,基本轨补充刨切,尖轨相应进行加厚。基本轨加工示意图见图6。

尖轨采用合金钢矮尖轨设计,为了增加尖轨强度,尖轨轨腰加厚处理,同时为了降低尖轨自身刚性过大引起扳动力超限,对尖轨可弯段范围轨腰进行补充加工。尖轨跟端与后接导轨采用45°斜接头设计,有利于减少车轮通过接头产生冲击。尖轨断面示意图见图7。

2)转辙器框架结构。

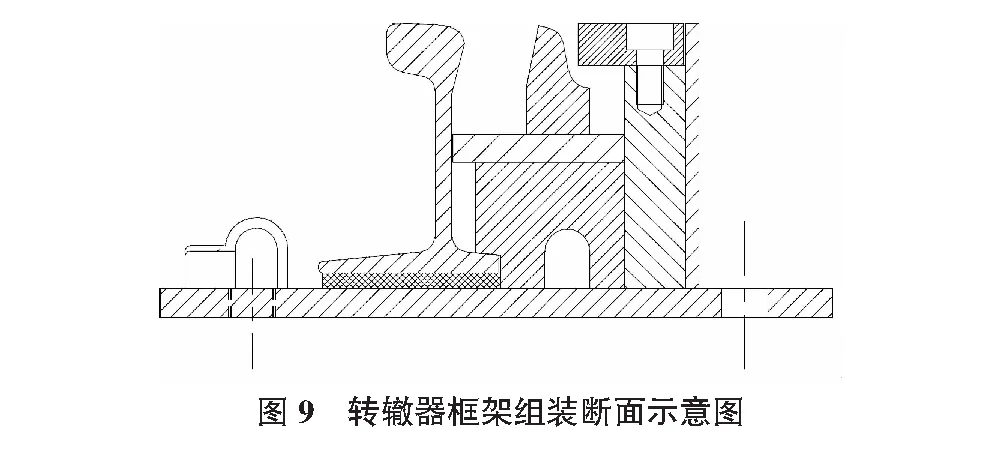

转辙器框架采用半箱式结构,转辙器框架大底板上分别焊接弹条铁座、滑床板支撑台板、滑床板、护轨撑板、跟端固定大台板等部件,其俯视图如图8所示,组装断面如图9所示。

滑床板采用整体式滑床板,滑床板焊接在支撑台板上,形成一个完整的滑动面。

护轨撑板采用分体组装结构,撑板部分为双层直立钢板,护轨部分为水平放置钢板,护轨通过栓接方式与撑板连接,可通过调整片调整护轨与尖轨开口尺寸。

3)扣件及尖轨固定。

伸出转辙器框架外的基本轨及导曲线部分钢轨,均采用标准铁垫板固定,铁垫板采用分开式Ⅲ型弹条扣件系统,钢轨两侧使用弹条扣压,设置有轨距块进行轨距调节,轨下、板下设计双层弹性垫层用来提供道岔所需刚度。

组装在转辙器框架内的基本轨,跟端采用两侧弹条扣压,中、前端采用内侧台板刚性扣压,外侧弹条弹性扣压。

尖轨尖端设置防跳铁,限制尖轨尖端跳动;尖轨跟端采用销轴加塞块的结构控制尖轨跟端位移,通过定位销轴控制尖轨纵向滑动,通过盖板控制尖轨跟端竖向跳动,通过大台板自身加工安装槽限制尖轨横向移动。整个固定跟端处大台板焊接在垫板上,其固定结构断面如图10所示。

4)电务接口。

电转机安装在地箱中,地箱适用于填埋式轨道设计。转辙机及地箱设置在两根轨道之间,地箱与直、曲股转辙器框架采用栓接或焊接方式固定。转辙器框架靠近地箱内侧壁上,预留有转辙机动作杆、表示杆安装孔,直、曲尖轨预留接头铁安装用T型沉槽孔。转辙器设置一个牵引点,尖轨动程46 mm,尖轨尖端开口55 mm,尖轨转换最大扳动力不大于3 000 N。

转辙器预留融雪装置安装接口,后期可根据需要安装融雪加热条及布线(见图11)。

5)排水。

电转机地箱预留安装机坑,机坑内底部预设排水管道,同时转辙器框架中部设置排水槽,适应大雨量环境使用。所有排水管道均向外引出至市政雨水排放管网。

6)道岔根据线路设计需要,可采用有砟长枕,无砟长枕或无砟短枕。道岔区刚度根据使用线路设计需求调整轨下、板下弹性垫层厚度、材质来实现。用于短枕时,道岔内部间隔设置框架连杆,保证道岔在未浇筑前的状态。

7)辙叉采用高锰钢焊接辙叉,辙叉两端焊接标准槽型钢轨,高锰钢辙叉工作踏面部分进行爆炸预硬化,初始硬度可达350 HB。

8)护轨采用NM400钢板制造,将导轨需要安装护轨部分护耳加工去除,采用栓接方式将护轨与导轨连接。后期掩护时,通过焊接护轨进行磨耗后修复。

9)当道岔使用于填埋路面时,道岔外部整体设置包裹减震材料,扣件弹条及岔枕螺栓均安装扣件罩进行保护,包裹材料顶面与路面之间采用改性沥青材料进行填充。

4 理论检算

本道岔结构中,尖轨作为关键部件,其断面强度及自身刚度对行车安全至关重要,因此特别对尖轨强度和扳动力进行检算。

检算的各参数设置见表1。

表1 检算参数数据表

4.1 尖轨竖向受力分析

检算方法:通过对尖轨各主要断面位置竖向施加荷载,模拟车轮碾压尖轨时产生变形情况。

检算目的:在尖轨小段面是否能承载车轮碾压而不损坏。

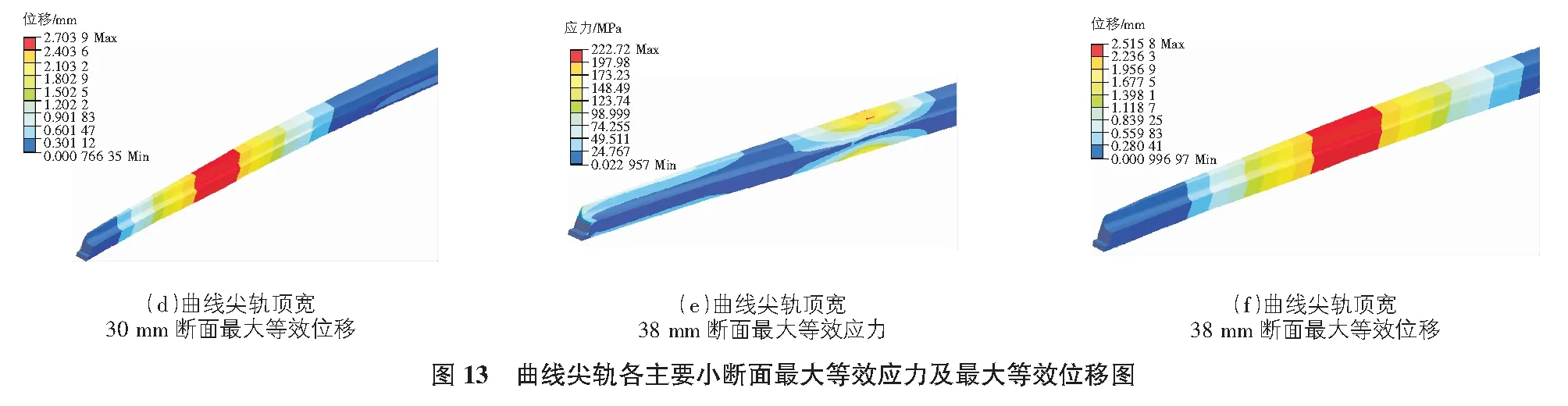

检算取得数据为直、曲尖轨各主要小断面最大等效应力及最大等效位移,结果见图12,图13,表2。

表2 检算结果表

通过检算直、曲尖轨各主要小断面等效应力均小于NM400材料的屈服强度,且安全系数均大于2,强度满足设计要求。

4.2 尖轨扳动受力分析

检算方法:直、曲尖轨在牵引点处通过连杆联结成整体,同时将两根尖轨固定跟端作为锚固端。在牵引点中心线处,模拟尖轨扳动动程尺寸,检算尖轨扳动力大小。

检算目的:尖轨扳动力是否满足不大于3 000 N的要求。

检算取得数据为尖轨扳开规定动程时,尖轨扳动力大小,尖轨尖端最大等效位移。检算结果见图14,图15。

通过检算,尖轨组件牵引点动程为48 mm时,尖轨前端开口值为58 mm,扳动力为2 266.5 N,小于3 000 N,满足设计要求。

尖轨经检算,强度及扳动力均合格,尖轨设计无误,该设计可用于产品生产试制。

5 结语

研制的新型拼装式结构有轨电车道岔通过吸收国内外厂家产品结构优点,同时进行了一系列优化创新。采用NM400合金钢材料提升尖轨硬度,优化断面尺寸及降低尖轨重量又保持尖轨足够强度,尖轨扳动力满足设计要求,尖轨寿命较普通钢轨材质大幅提高。新跟端固定结构稳固可靠,拆卸便捷,转辙器框架结构工艺性改善,生产效率得到提高,一次焊接良品率也得到保证。成熟的道岔线型与目前主流道岔尺寸相仿,方便线路整体更换,模块化部件通用性高。易磨耗的辙叉工作面通过爆炸预硬化技术提升初始硬度,避免高锰钢材料在小轴重车轮冲击时硬化层形成慢的缺点,延长辙叉使用寿命。填埋式转辙机满足混行平交道口和绿化路面填埋要求。道岔具有良好的维护性,整体结构稳定,在保证车辆安全行驶的前提下,提升了寿命,降低了成本。

——“长三角合金钢材料与制品产业链专刊”前言