危险废物焚烧项目烟气脱酸经济与技术分析

王 磊,王闽颖

(光大绿色环保管理(深圳)有限公司,广东 深圳 518040)

危险废物是指列入国家危险废物名录或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有腐蚀性、毒性、易燃性、反应性和感染性等一种或一种以上危险特性, 以及不排除具有以上危险特性的固体废物[1]。危险废物焚烧处置过程中产生的烟气成分复杂,包含二恶英、重金属、酸性气体等危险物质,其严重影响了人类的健康和生态环境。 因此,妥善处理焚烧产生的烟气成为危废焚烧处置过程中的主要任务。

目前, 危险废物焚烧处置过程中产生的烟气必须经过烟气净化系统处理达标后才能排放, 而成熟且应用较为广泛的组合工艺为“SNCR脱硝+急冷+干法脱酸+布袋除尘+湿法脱酸”。此组合工艺中干法脱酸主要脱除的酸性物质为HCl和SO2, 干法塔常用的脱除剂是小苏打和消石灰, 湿法常用的脱除剂为NaOH溶液。 本文以江苏某危废焚烧项目为例,分别计算干法脱酸过程中使用小苏打和消石灰脱酸及在湿法脱酸过程中使用NaOH溶液脱酸的总脱酸运行成本, 以期为其它运行项目及后续新建项目更好地降低脱酸运行成本提供经验和借鉴。

1 项目概况

项目位于江苏省某产业园内, 危险废物焚烧处置量为3万t/a,该项目于2021年6月份投产。本文以该项目为例, 重点对比计算烟气在干法塔中分别使用“干法小苏打+湿法”和“干法消石灰+湿法”的烟气脱酸总运行成本。 该危废焚烧项目主要设计参数及脱酸运行成本计算参数见表1。

表1 该危废焚烧项目主要设计参数及脱酸运行成本计算参数

2 脱酸工艺及经济技术指标计算方法

烟气脱酸主要工艺流程:550 ℃的烟气从余热锅炉进入急冷塔顶部, 同时雾化后的急冷水喷入急冷塔与烟气充分混合, 使烟气极速降温至200 ℃以下,烟气从急冷塔底进入干法塔,用于脱酸的小苏打粉末/消石灰粉末从文丘里管进入干法塔与烟气中的酸性物质充分接触反应, 同时喷射活性炭吸附烟气中的二恶英和重金属。然后烟气进入布袋除尘器,滤袋表面的小苏打/消石灰粉末和活性炭可继续去除烟气中的酸性物质和重金属, 最后烟气进入湿法脱酸塔与碱性吸收剂NaOH溶液反应去除干法阶段未反应完全的酸性物质,经湿法脱酸后的烟气,其酸性物质的脱除效率可高达99%以上。 烟气净化工艺如图1所示。

图1 危险废物焚烧项目烟气净化流程图

下面本文结合该项目, 分别计算干法使用小苏打和消石灰脱酸及湿法使用30%NaOH溶液脱酸的脱酸总运行成本。

2.1 “干法小苏打+湿法”主要经济技术指标计算

该项目危废焚烧产生的烟气含有的主要酸性物质为HCl和SO2,干法脱酸使用小苏打脱除HCl和SO2的反应原理为:“NaHCO3+HCl→NaCl+H2O+CO2,2NaHCO3+SO2→Na2SO3+H2O+2CO2”, 湿法脱酸的原理 为: “NaOH +HCl →NaCl +H2O,2NaOH +SO2→Na2SO3+H2O”。 经实验研究,干法阶段使用小苏打脱酸时, 不同的脱酸反应效率分别对应不同的过量系数,下文分别计算了30%、50%、60%、80%及90%脱酸反应效率所消耗的小苏打的量, 干法脱酸阶段所产生的飞灰及湿法排污经多效蒸发后产生的废盐均进入刚性填埋场填埋。 该项目烟气使用“干法小苏打+湿法”的主要经济技术指标见表2。

表2 小苏打脱酸+NaOH脱酸主要经济技术指标

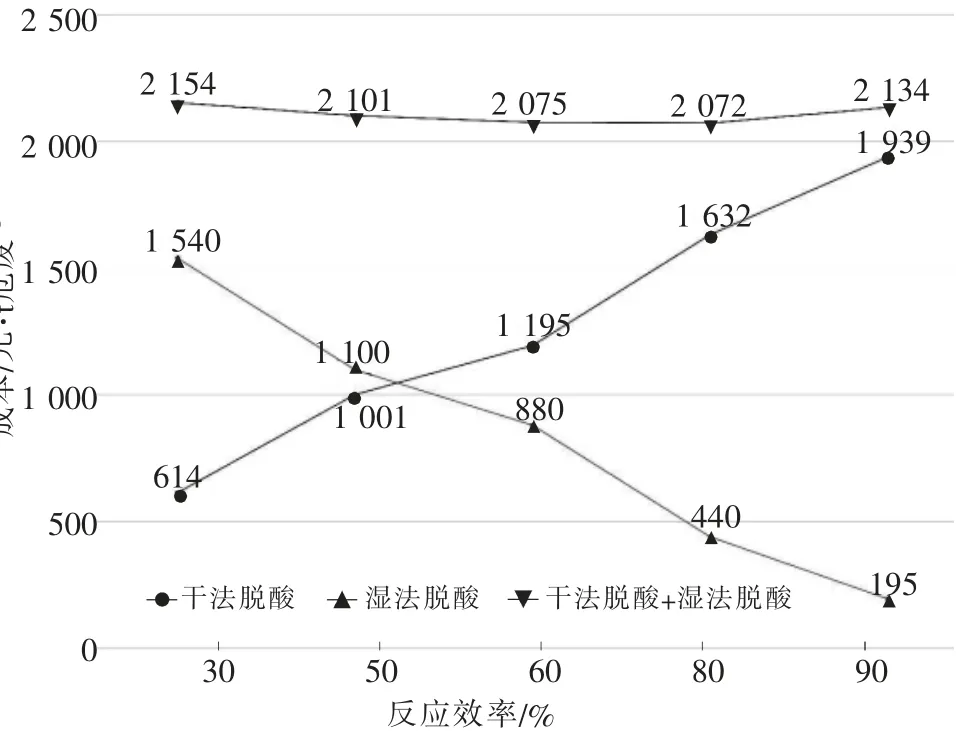

根据表2的计算结果, 为了能更直观地看出小苏打干法脱酸和NaOH湿法脱酸的总运行成本与脱酸反应效率的关系, 本文绘制了小苏打干法脱酸(不同反应效率)+NaOH湿法脱酸运行总成本对比图(见图2)。

图2 小苏打干法脱酸(不同反应效率)+NaOH湿法脱酸运行总成本对比图

从图2可看出干法脱酸的成本随着反应效率的增加而增加, 湿法总成本随着反应效率的增加而减少,而干法脱酸+湿法脱酸的总成本先随着反应效率的增加而减少,当干法脱酸效率为80%时,总运行成本最低,当干法脱酸效率增加到90%时,总运行成本反而明显增加。

2.2 “干法消石灰+湿法”主要经济技术指标计算

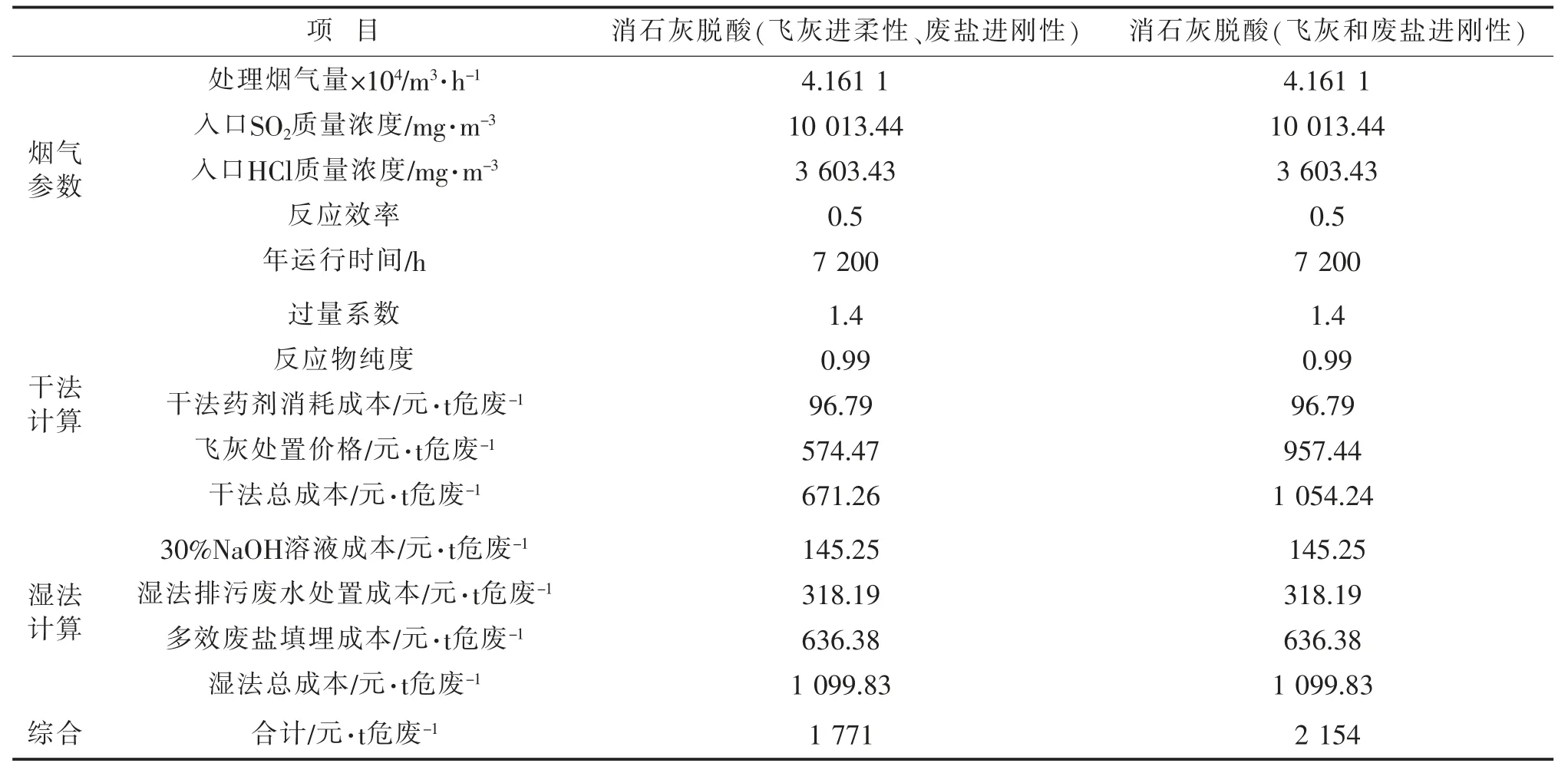

干法脱酸使用消石灰脱除HCl和SO2的反应原理为:“Ca(OH)2+2HCl→CaCl2+2H2O,Ca(OH)2+SO2→Ca-SO3+H2O”,湿法脱酸使用NaOH溶液脱除HCl和SO2的原 理 为:“NaOH+HCl →NaCl+H2O,2NaOH+SO2→Na2SO3+H2O”。 经实验研究,干法阶段使用消石灰脱除酸性物质,其最大的脱酸反应效率为50%,此时消石灰的过量系数为1.4,干法脱酸阶段产生的飞灰主要成分为CaCl2、CaSO3及未反应的消石灰。 该处置量为100 t/d的项目所产生的飞灰为19.2 t/d,其中CaCl2为5.5 t/d,在产生飞灰中的占比为28.5%,该项目干法阶段使用消石灰脱酸后产生的飞灰处置按照两种情况考虑,一种进刚性填埋场填埋,另一种进柔性填埋场填埋。 刚性填埋场是采用钢筋混凝土结构内衬人工防渗衬层的填埋处置设施,一般设置在软土区,地下水水位较高的区域,刚性填埋场主要填埋除医疗废物、与衬层具有不相容性反应的废物和液态废物外,不具有反应性、易燃性或经预处理不再具有反应性、 易燃性的废物及砷含量大于5%的废物;而柔性填埋场是采用双人工衬层(一般采用两层HDPE土工膜)作为防渗层的填埋处置设施,一般设置在地质条件较好、 地下水水位较低的区域,柔性填埋场主要填埋浸出液pH值在7.0~12.0之间的废物、 含水率低于60%的废物、 水溶性盐总量小于10%的废物及有机质含量小于5%的废物。 湿法阶段排污经多效蒸发后产生的废盐进刚性填埋场填埋。该项目使用“干法消石灰+湿法”的主要经济技术指标见表3。

表3 消石灰脱酸+NaOH脱酸主要经济技术指标

2.3 技术与经济对比分析

以上分别介绍了干法和湿法的脱酸反应原理且计算了干法使用小苏打和消石灰脱酸及湿法均使用NaOH溶液脱酸的运行总成本。 从表2的计算结果可看出,干法使用小苏打且脱酸反应效率为80%时,其运行总成本最低为2 072元/t危废。 表3的脱酸成本计算主要考虑了干法使用消石灰脱酸时飞灰的两种处置去向,分别去柔性填埋场和刚性填埋场。两种脱酸组合工艺技术与经济对比分析见表4。

3 结语

危废焚烧产生烟气在干法使用小苏打或消石灰脱酸后在湿法使用NaOH溶液脱酸,烟气中剩余酸性物质含量均可达标排放。 但考虑到近年来危险废物处置价格降低, 为了能实现焚烧烟气达标排放的同时提高经济效益, 本文通过理论计算了烟气中酸性物质在干法阶段使用不同的脱酸反应物脱酸的工艺技术方法在脱酸阶段所需要的运行总成本。

(1)消石灰脱酸产生的飞灰进刚性填埋场填埋时,无论小苏打脱酸效率多少,“干法小苏打+湿法脱酸”的总脱酸运行成本均比“干法消石灰+湿法脱酸”低,其运行总成本每年最多可节约249万。

(2)消石灰脱酸产生的飞灰进柔性填埋场填埋时,“干法消石灰+湿法脱酸”的总运行成本(1 771元/t危废)低于“干法小苏打+湿法脱酸”的最低总运行成本(2 072元/t危废),每年可节约900万。

因此,后续项目或新建项目可根据上述结论综合考虑并选择脱酸工艺方案以实现经济效益最大化。