基于霍尔传感器的工业机器人轴电流监测研究

刘 伟,赵玄玉,查明虎,朱 黎,2*,胡 涛

(1.湖北民族大学 智能科学与工程学院,湖北 恩施 445000;2.硒食品营养与健康智能技术湖北省工程研究中心,湖北 恩施 445000)

随着工业自动化技术的不断发展,如今工业机器人已广泛应用于汽车制造业、电子和电气工业、食品工业等领域[1].工业机器人通常由多轴机械臂构成,轴关节是工业机器人的核心部分,伺服电机是工业机器人轴关节主要部件之一[2],因此轴电机是否处于健康状态,关系到整个工业机器人能否正常工作.评估轴电机健康状态的参数有多种,如电机温度、电机扭矩、电机噪声和电机电流等,选用电机电流参数用于电机健康状态评估和机器人运动分析也是近年来的研究热点.李峰等[3]利用电机电流和振动信号的融合信号对转子系统进行故障诊断,实验结果表明:与单一电机电流或振动信号相比,利用融合信号进行转子故障系统诊断的准确率明显提高了.赵迪等[4]提出了一种简单实用的基于机器人轴电机电流变化速度来检测碰撞的方法,最终的碰撞检测实验结果表明,当碰撞发生时,机械臂可以快速检测到碰撞并做出相应反应,达到预期目标.综上所述,采集工业机器人轴电机电流数据具有重要意义.

图1 系统结构Fig.1 System structure

图2 四轴机器人主体Fig.2 Main body of four-axis robot

图3 闭环霍尔电流传感器工作原理Fig.3 Working principle of closed-loop Hall current sensor

目前,工业机器人在生产运作过程中出现故障时,通常会因为某些参数超过阈值[5]而报警甚至停机,此时对机器人进行保养维修会耗费一定时间,影响生产链的运作,造成不必要的经济损失.因此,根据工业机器人的大量工作数据进行健康预测,有一定的研究意义.工业机器人的多种运行参数封装在其内部程序中,轴关节电机的电流为其中参数之一.

为此,本文设计了一种工业机器人轴电流监测系统,该系统有非接触式采集轴电流数据的特点,可导出特定时间段内轴电流数据,便于进行数据分析.

1 系统框架

系统结构如图1所示,实验对象为1台四轴工业机器人,通过机器人示教器进行编程,结合机器人电气柜,可操控四轴机器人各轴完成复杂运动.电流传感器可将采集的各轴电流数据上传至(programmable logic controller,PLC),通过编程实现电流监视,导出电流谱图,并通过复位按钮模块控制特定时间内轴电流数据的记录,最后对轴电流数据进行高斯拟合分析.图2为四轴机器人主体图.

2 闭环霍尔电流传感器选型

目前,霍尔电流传感器主要用在电流信号的检测中,该类型传感器具有非接触式、测量精度高、工作频带宽、线性度好和体积小等优点[6].霍尔电流传感器分为2类:开环(直放式)电流传感器和闭环(磁平衡)电流传感器.与开环霍尔电流传感器相比,闭环霍尔电流传感器因其零磁通的工作原理,具有响应时间更快、带宽范围更大、线性度更好和精度更高的优点.闭环霍尔电流传感器工作原理如图3所示.被测电流在导线周围产生磁场B1,霍尔元件感应到磁场,输出霍尔信号,该信号经线性放大、比例积分等处理后,通过功率放大电路输出一个补偿电流,该电流经过副边补偿绕组产生与B1方向相反的磁场B2,使气隙中的总磁场减小,从而导致霍尔元件输出的霍尔信号减小,直到B1=B2,气隙中的霍尔元件处于零磁通状态,此时有:N1I1=N2I2,其中N1为一次侧线圈匝数,I1为原边电流(被测电流),N2为副边补偿绕组匝数,I2为补偿电流.通过检测补偿电流值大小,即可算出被测电流值[7-8].

本文采集的工业机器人轴电流是由交流伺服驱动器产生,通过电机动力线缆传至工业机器人轴关节内部的交流伺服电机,传输信号是频率为20 kHz的交流电信号,信号形式是正弦脉宽调制(sinusoidal pulse width modulation,SPWM).结合实际需要,选用4种型号的霍尔电流传感器在工业机器人上进行实验,型号为ZQM10ZYX22T24的霍尔电流传感器取得较好测量效果,所测电流值在工业机器人轴电流的额定范围内.表1为4种型号霍尔电流传感器主要参数对比.由表1可知,ZQM10ZYX22T24霍尔电流传感器的测量精度较高、频率范围较宽、交流电可测,满足测试要求.

表1 4种型号霍尔电流传感器主要参数对比Tab.1 Comparison of main parameters of four non-contact current sensors

图4 霍尔电流传感器测量原理Fig.4 Schematic diagram of Hall current sensor measurement

图5 PLC外部接口分配Fig.5 PLC external interface distribution

图6 模拟量转换模块Fig.6 Analog conversion module

闭环霍尔电流传感器的测量原理如图4所示.传感器由24 V电源供电,非接触式测量方式,原边输入0~10 A轴电流信号转化为4~20 mA电流信号,传至西门子模拟量输入模块SM1231,当原边不通电时,输出电流信号为4 mA,输出电流Iout与输入电流Iin为线性转化关系:Iout=0.0016×Iin+4.

3 轴电流读取软件设计

选用西门子S7-1200系列的PLC作为轴电流信号处理装置,CPU模块选用的是1214C DC/DC/DC,模拟量输入模块采用的是SM1231 AI 4×13.图5为PLC外部接口分配图,模拟量输入模块SM1231有4路采集通道,0~3模拟量输入通道依次对应测量工业机器人轴1到轴4关节处电流的4个电流传感器.CPU模块采用以太网方式与计算机进行通讯,I0.2和I0.3外接了2个自复位按钮,负责开始和停止记录轴电流数据.软件设计是利用博途软件实现以下3个功能:轴电流数据读取、轴电流谱生成和轴电流数据记录.

3.1 轴电流数据读取

电流传感器的输出为4~20 mA电流信号,需通过标准化指令和缩放指令将4~20 mA信号转换为0~10 A的电流数值,被测电流值可直接通过博途软件显示.模拟量转换模块如图6所示.

3.2 轴电流谱生成

利用Trace(轨迹)功能将特定时间段内读取的轴电流数据生成轴电流谱图[9],能直观地观察轴电流的特性.首先打开轨迹功能模块,添加四轴工业机器人4个轴电流轨迹;然后,对轨迹组态内容进行编辑,包括信号、记录条件(采样、触发器、设备上的测量)的参数设置,信号参数需将预采集的轴电流信号变量地址导入;其中设置记录时长为5 000个采样数,总时间为5 s,每秒记录1 000个点;触发模式为立即记录,可手动选择记录任意5 s时段内的轴电流数据.4个轴电流的电流谱图如图7所示.

观察轴电流谱图,可看出4个轴的电流谱形状差异较大,在时间分布上呈现近似的周期性;轴2电流谱分布最密集,即单位时间内电流值上下波动次数最多,轴1电流谱密集性和轴2接近但次之,轴3和轴4电流谱密度较接近,比较稀疏,但轴3电流谱锯齿较多,波动性稍大一些.

3.3 轴电流数据记录

为了便于轴电流数据分析,需对轴电流数据进行记录.利用数据日志功能[10],对设定时间段内轴电流数据进行采集,通过Web浏览器,将采集的数据以Excel表格形式下载到计算机.如图8所示,为轴电流数据记录模块.

使用S7-1200 CPU内置的Web服务器,可管理数据日志文件,实现数据日志文件的下载、删除和重命名.如表2所示,为已下载数据日志中记录的各轴电流数据.

(a) 轴1 (b) 轴2

(c) 轴3 (d) 轴4图7 轴1至轴4电流谱图Fig.7 Shaft 1 to shaft 4 current spectrum

图8 轴电流数据记录模块Fig.8 Shaft current data recording module

表2 记录的各轴电流数据Tab.2 Recorded current value of each axis

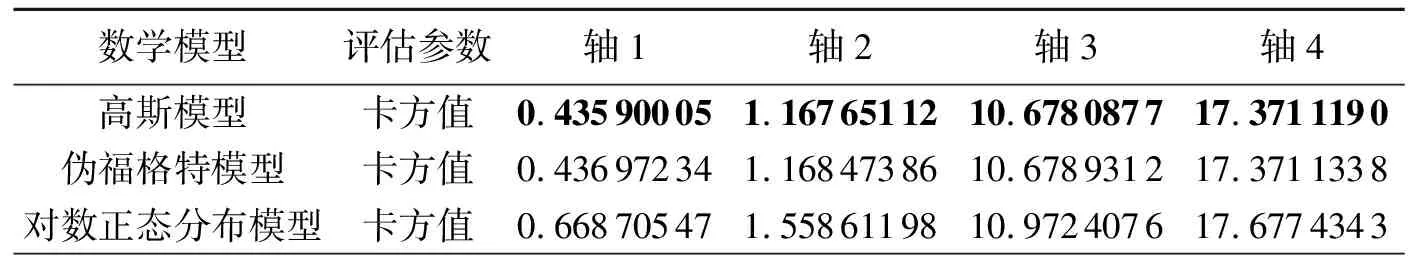

表3 3种数学模型下的卡方值对比Tab.3 Comparison of chi-square values under three mathematical models

4 轴电流数据分析

利用高斯模型[11]、伪福格特模型[12]和对数正态分布模型[13]3种方法对工业机器人各轴同组电流数据进行数据拟合,用拟合结果中的Chi-square(卡方)值评估数学模型的拟合效果.Chi-square text[14]可用于检验拟合曲线和离散数据之间的相关程度,如果卡方值越小,二者偏差程度越小,即相关度越高.3种数学模型下的卡方值对比情况如表3所示,由表可知3种数学模型中,高斯模型下4个轴电流数据拟合结果的卡方值都是最小的.

在定量分析模型中常用到高斯拟合[15-16],该拟合方式可简化模型,提高模型的可解释性.通过对采集的轴电流数据进行研究分析取得较好拟合效果,确定拟合函数为

式中,xdata、ydata为拟合数据,xdata代表采样数,ydata代表电流值,α、β、γ为输出参数,利用高斯拟合函数对采集的轴电流离散数据进行拟合逼近得出高斯拟合曲线,采样数为600.调整输出参数α、β、γ使得高斯拟合曲线达到最佳效果,以轴1为例,图9为轴1电流数据的高斯拟合曲线.如表4所示,记录了各轴电流数据达到最佳高斯拟合效果时的输出参数和起始电流值.

综上分析,在保证工业机器人各轴运动速度、采样数等条件一致情况下,对轴电流数据进行高斯拟合得出以下结果:以轴1为例,对单轴运动时采集的轴1电流数据进行高斯拟合所得曲线为a,对四轴联合运动时采集的轴1

图9 轴1电流数据的高斯拟合曲线Fig.9 Gaussian fitting curve of axis 1 current data

表4 最佳高斯拟合效果下的输出参数和起始电流值对比Tab.4 Comparison of output parameters and initial current values under the best Gaussian fitting effect

电流数据进行高斯拟合所得曲线为b,曲线a的起始电流值相比于b高0.003 A,即轴1单轴运动时起始电流值偏高0.003 A;同理得,轴4单轴运动时起始电流值偏高0.010 A,而轴2单轴运动时起始电流值偏低0.025 A,轴3单轴运动时起始电流值偏低0.005 A.

5 结语

工业机器人健康问题备受当今社会关注,轴关节作为机器人核心部分之一,其运动健康状态尤为重要.本文从工业机器人领域的实际需要出发,利用霍尔电流传感器对工业机器人轴关节电流进行非接触式采集,利用高斯拟合分析电流数据,结果表明四轴工业机器人的运动状态与轴电流变化呈现出对应关系,利用轴电流之间的差异性可以较好地反映出工业机械臂轴关节的运动趋势和状态,为未来的工业机器人健康监测提供了理论和数据支撑.