乙烯装置裂解气压缩机组能耗与效率分析

黄心远,刘 洋,刘龙海

(1. 中韩(武汉)石油化工有限公司,湖北 武汉 430082; 2. 杭州汽轮机械设备有限公司,浙江 杭州 310000)

乙烯装置是石化工业的龙头,是生产有机原料的基础,其生产规模与技术水平是衡量一个国家石化工业发展水平的重要标志。乙烯装置包括裂解急冷和压缩分离两部分,工艺流程长,设备种类多,三大机组(裂解气、丙烯、乙烯)中裂解气压缩机组是核心设备,其通过增压裂解气为深冷分离创造条件【1】。

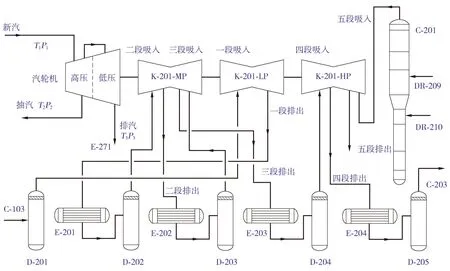

某企业80万t/a乙烯装置于2012年建成,采用的是脱丙烷前加氢工艺。2020年10月,该装置进行大检修,并同时进行了扩能改造,设计年产乙烯达到110万t。改造后,满负荷运行状态下,裂解气压缩机机组(见图1)汽轮机前轴振动大、负荷不匹配、真空度下降、能耗高,严重影响了机组长周期的稳定运行,也不符合“节能降耗,增产创效”的目标。针对上述问题,本文采用裂解气机组高负荷运行参数中进、出透平(ST-201)的蒸汽温度、压力、流量与压缩机吸入排出气体的温度、压力、流量等参数,运用化工热力学方法与ASPEN PLUS工艺模拟软件构建五段压缩机模型【2】,计算机组内效率、汽耗率、热耗率以及机械效率,并与厂家提供的标准工况进行比较。同时,结合计算数据从汽轮机流通面积与凝汽器特性曲线等方面进行分析。

图1 裂解气压缩机机组

1 裂解气压缩机组内效率与能耗和功率的计算

1.1 裂解气压缩机组内效率计算方法【3-4】

级的有效比焓降与理想比焓降之比称为级的相对内效率,简称级效率。级的相对内效率表示级的能量转换的完善程度,是用来衡量级经济性的一个重要指标。其大小不仅与级的类型、选用的叶型、反动度、速比和叶高有关,还与蒸汽的性质、级的结构特点等有关。

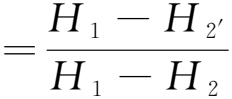

1.1.1 高压部分内效率的计算

(1)

式中:η高——高压部分内效率,%;

H1——实际进汽焓值,kJ/kg;

H2′——理想抽汽焓值(等熵情况下绝热膨胀到抽汽压力),kJ/kg;

H2——实际抽汽焓值,kJ/kg。

以上所有状态函数数值均通过查焓熵图或esayquery2软件得出。

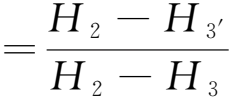

1.1.2 低压部分内效率的计算

(2)

式中:η低——低压部分内效率,%;

H3′——理想排汽焓值(等熵情况下绝热膨胀到排汽压力),kJ/kg;

H3——实际排汽焓值,kJ/kg。

以上所有状态函数数值均通过查焓熵图或esayquery2软件得出。理想排汽焓值可能会在湿蒸汽区,需先计算出干度X,再计算出湿蒸汽焓值。

(3)

式中:S2——实际抽汽熵值,J/(Mol·K);

S2′——完全饱和蒸汽状态下实际排汽熵值,J/(Mol·K);

S2″——完全不饱和水状态下实际排汽熵值,J/(Mol·K)。

以上实际排汽焓值根据凝汽器实际参数进行能量衡算所得。

目前计算透平做功的难点在于排汽状态,因为排汽中既有饱和蒸汽也有湿蒸汽,需要通过计算求出干度。单凭排气温度与压力无法确定排汽状态,即无法直接求出低压部分的排汽焓。本文根据凝汽器换热负荷的能量守恒进行低压排气焓的计算。凝汽器为表面冷凝器,排汽的凝结水焓可通过查表得出。将冷凝水侧的流量与进、出口温度代入ASPENPLUS工艺模拟软件,可得出实际排汽焓。

1.2 裂解气压缩机组汽耗率与热耗率计算方法【5】

在电厂热力系统中,汽耗率与热耗率是考核汽轮机经济运行性的主要指标之一,是对汽轮机的综合效率衡量。

每产生1 kW·h的功所耗费的蒸汽量称为汽耗率,用d表示(单位:kg/kW·h)。

d=D/N

(4)

式中:D——主汽流量,kg/h;

N——机组发出的电功率, kW。

每产生1 kW·h所需要的热量称为热耗率。用q表示[单位:kJ/(kW·h)]。

q=Q/N

(5)

汽耗率与热耗率指标的考核与分析已得到电厂的普遍重视,成为监测汽轮机性能的重要手段之一。本文将压缩机做功类比于电厂机组发电功率来对机组性能进行对比分析。

结合实际情况并按照以下方法计算裂解气压缩机组的汽耗率与热耗率。

1.2.1 裂解气透平汽耗率的计算

(6)

式中:D机——机组汽耗率,kg/kW·h;

F1——机组进汽流量即主蒸汽流量,kg/h;

W——透平输出功率,kW。

1.2.2 裂解气透平热耗率计算

悦管家在布局后勤服务网络之初,创新提出“云店模式”,通过合伙人制将其转化为云店负责人,成为事业共同体,激发其工作积极性。面对分散的用户市场建立了分散的服务网络,结合云计算、大数据、物联网等技术搭建“云店”数据中枢,在核心区域开设实体门店,覆盖街道附近的用户。在分散城区设立虚拟门店,人员无需建设门店,通过互联网,就可将该区域的服务人员做线上聚合、线上派单。

(7)

式中:q机——机组热耗率,kg/(kW·h);

F2——机组抽汽流量,kg/h;

F3——机组排汽流量,kg/h。

以上所有状态函数数值均通过查焓熵图或esayquery2软件得出。

1.3 压缩机侧功率计算方法

以化工流程模拟软件ASPEN PLUS(版本11.0)为优化平台,建立裂解气压缩机K-201工艺模型。

其中,热力学方法采用PENG-ROB状态方程法,ASPEN完成二元交互系数计算和物性分析,并在SIMULATION中建立流程。以2022年1月11日作为标准,从DCS导出当日整点时刻的24组裂解气压缩机一段~五段吸入、排出运行参数(压力、温度、流量)并计算压缩机侧做功。同时,根据对应时刻汽轮机输出功计算机组机械效率(压缩机做功/汽轮机输出功率)。

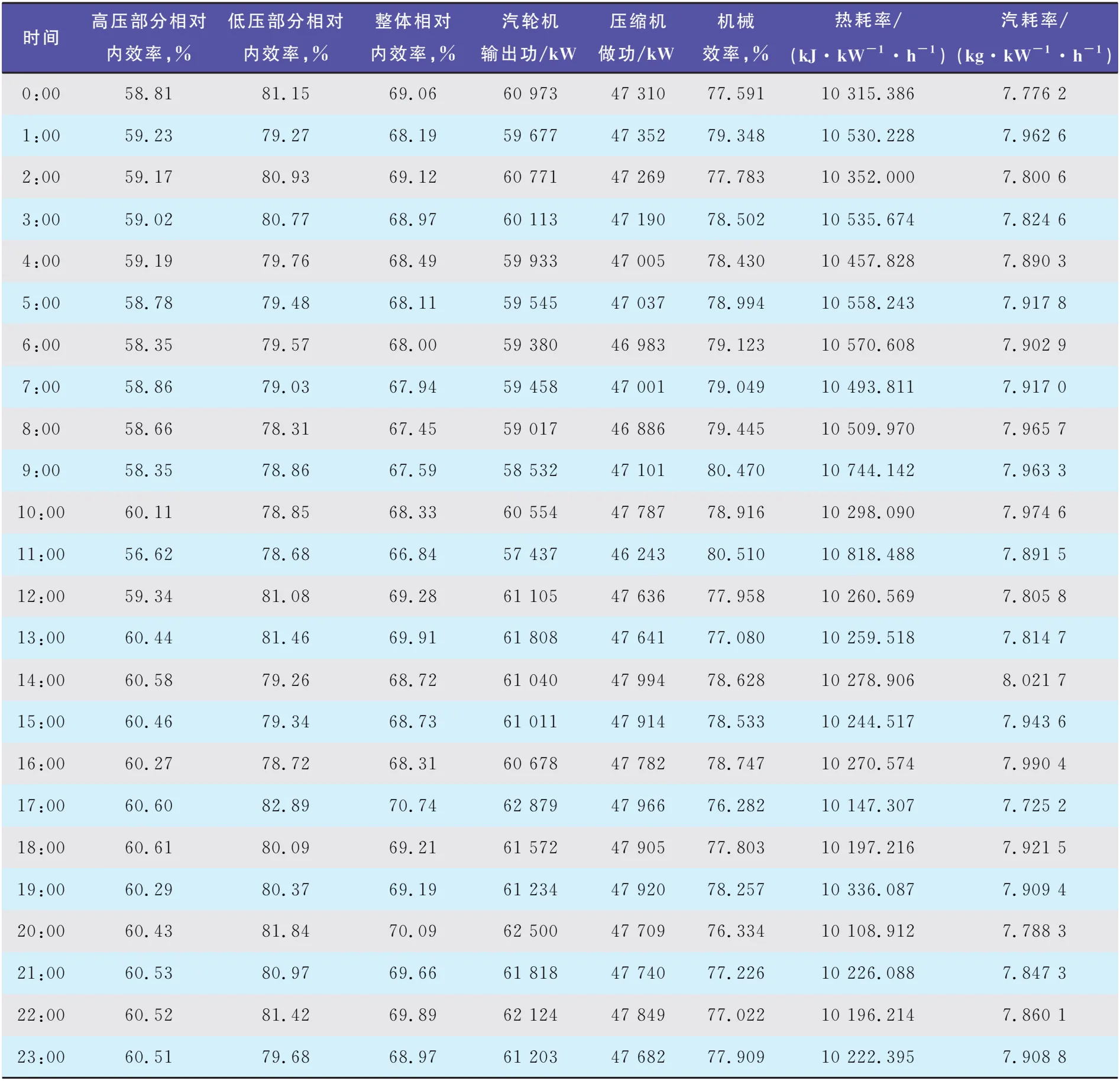

1.4 裂解气压缩机组能耗与效率计算的比较

根据厂家给出的裂解气压缩机组不同工况下的工艺参数,运用上述方法计算机组在标准工况下的理想效率与能耗(见表1)。由表1可见:高压部分相对内效率在70.302%~72.213%之间,低压部分相对内效率在77.503%~79.569%之间,机组整体相对内效率在74.251%~76.075%之间,该结果与厂家核算的内效率基本一致,说明计算方法准确;能耗方面,热耗率在9 390.486~9 580.632 kJ/(kW·h)之间,汽耗率在7.623 6~8.356 5 kg/(kW·h)之间,该结果与50~100 MW汽轮机的性能参数一致。在2021年装置大检修开工后,裂解气压缩机组存在“使不上力”的情况,超高压蒸汽用量与机组整体负荷不匹配,存在较大的能耗损失。以2022年1月11日机组最高负荷作为标准,从DCS导出当日整点时刻的24组运行参数(进汽、抽汽、排汽的压力、温度、流量),并根据运行参数计算实时工况下的机组相对内效率、汽轮机压缩机做功、机械效率、汽耗率与热耗率(见表2),结果显示:机组高压部分相对内效率在56.62%~60.61%之间,远低于厂家给出的几种标准工况下高压部分的相对内效率,低压部分相对内效率略有上升,整体相对内效率下降5~7%。结合机组前轴振动较高等因素,认为高压部分叶轮可能出现了机械损伤、结垢、角度偏离等方面的问题,导致高压部分流通面积减小、相对内效率下降。而根据压缩机做功(47 500 kW左右)可得出机组整体机械效率不到80%,说明汽轮机侧做了大量“无用功”。机组实时汽耗率为7.888 4 kg/(kW·h),比额定标况[7.623 6 kg/(kW·h)]下高出3.473 4%;热耗率为10 372.199 kJ/(kW·h),比额定标况下[9 580.632 kJ/(kW·h)]高出8.262 2%,说明机组存在一定能耗损失。

表1 不同工况下汽轮机组标准相对内效率与热耗率和汽耗率计算

表2 2022年1月11日裂解气压缩机组性能参数计算

2 原因分析

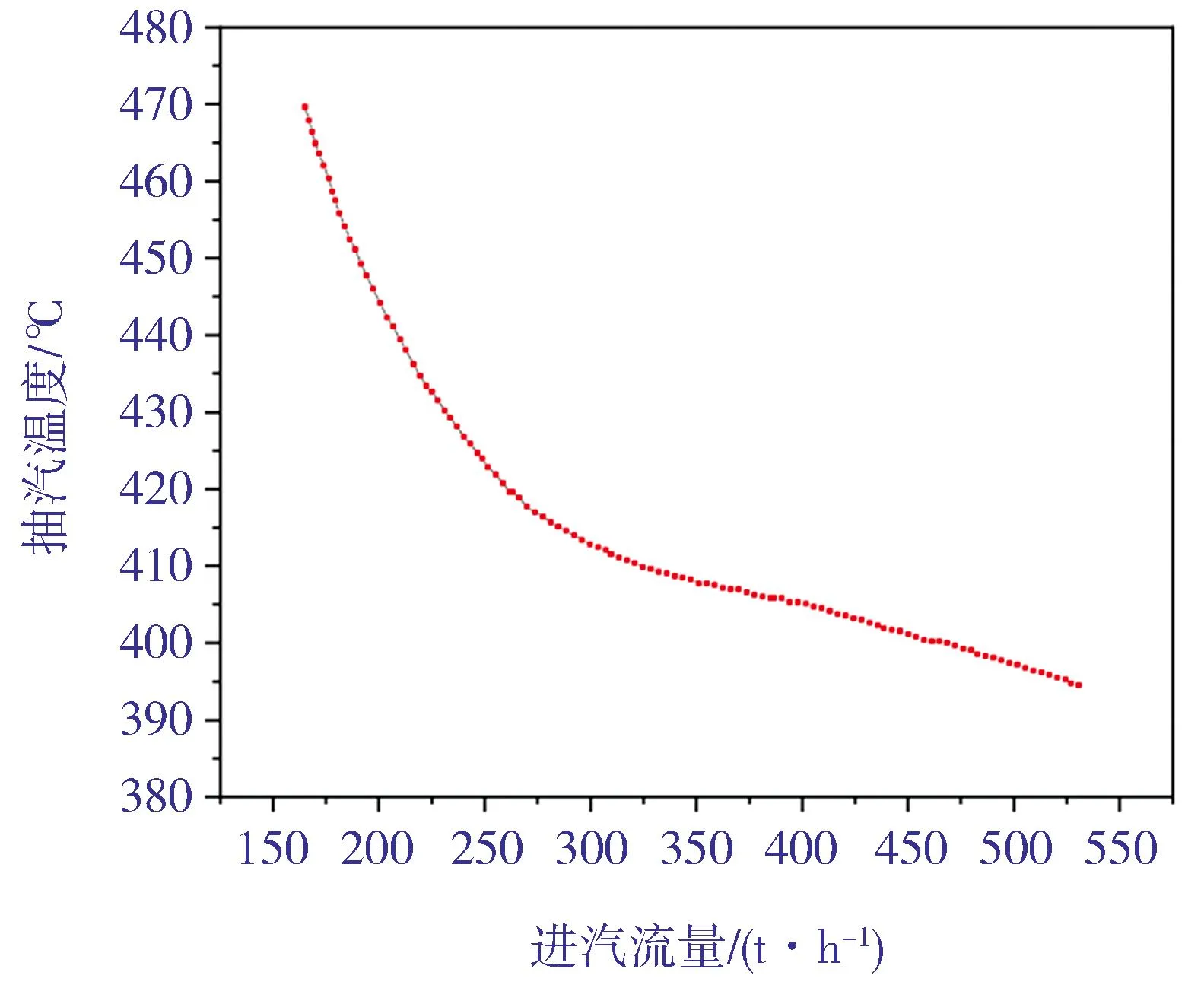

在汽轮机组运行的过程中,气体做功和机组运行紧密相关,直接影响汽轮机组最终的能耗值大小。热力学计算与ASPEN PLUS模拟结果表明:该乙烯装置裂解气压缩机组高压部分效率比设计值低,机组热耗率、汽耗率较高,汽轮机与压缩机负荷不匹配。流通性是影响机组能量消耗的关键。根据“弗留格尔公式”[见式(8)],同时结合厂家提供的”抽汽温度变化曲线”(见图2),并与实时工况数据进行对比,得出理论排汽温度比实际工况低15 ℃的结论,说明第一膨胀段效率低于设计值,流通面积减小。

图2 抽汽温度变化曲线

分析原因有以下几点:1)内缸中分面安装叶片处的中分面螺栓未拧紧,蒸汽产生内漏;2)该段通流汽封片磨损,间隙大于设计值;3)叶片结垢或冲蚀;4)角型环密封不佳,导致漏汽量较大。汽轮机理论计算做功和压缩机ASPEN模拟耗功计算值相差较大,机械效率较低,说明汽轮机可能受到了安装和运行因素的影响,具体为:1)汽轮机内缸平衡活塞处中分面螺栓未拧紧,较多蒸汽从平衡活塞中分面通过平衡管未做功即漏入排缸;2)平衡活塞汽封片因各种原因磨损较大,密封效果变差,较多蒸汽通过平衡管未做功即漏入排缸【6-8】。

(8)

式中:GA、GB——工况变化前、后主蒸汽流量,t/h;

P0A、P1A——工况变化前、后调节级压力,MPa;

P0B、P1B——工况变化前、后第一抽汽口压力,MPa;

T0Ai、T0Bi——工况变化前、后各级温度,℃;

i——级数。

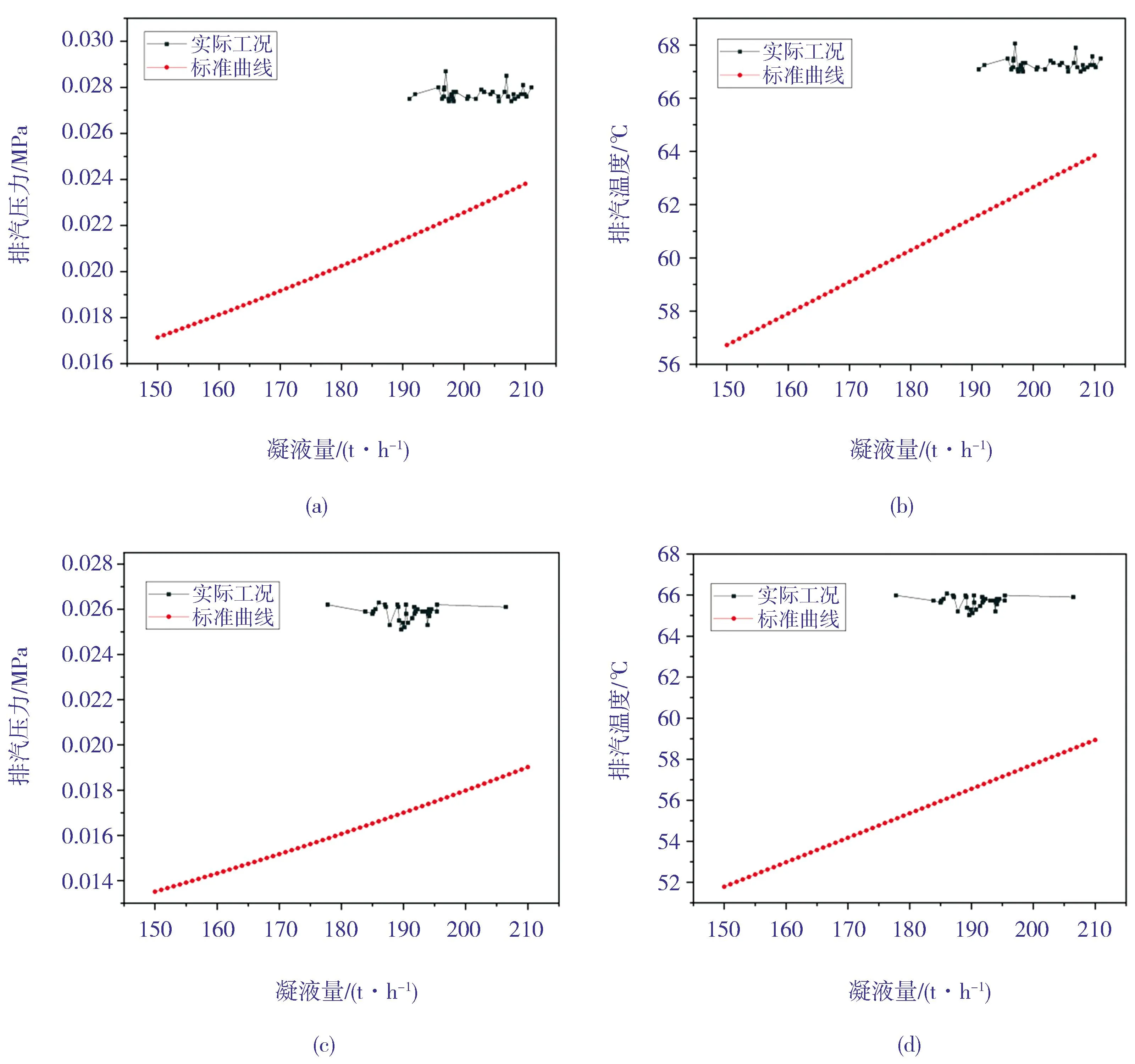

汽轮机的真空运行具有较高的经济性,能够有效节约企业的生产成本。一旦汽轮机出现真空度下降故障,将会大大降低汽轮机的运行效率,增加生产成本。该乙烯装置改造后,机组负荷大幅增加,排汽压力由 0.015 MPa升高至 0.027 MPa,排汽温度从57 ℃升高至69 ℃。真空度下降导致机组做功效率变低。技术人员通过涂抹肥皂的方法查找漏点,并用胶带缠绕可能出现泄漏的法兰等连接处,进一步消除隐患。采取上述措施后,经检查,两级射汽抽气器工作正常,汽轮机轴封压力正常。该乙烯装置凝汽器为利旧换热器,结合厂家提供的凝汽器参数,并根据工程热力学计算结果绘制凝汽器(换热面积4 400 m2)在实际工况下的理论特性曲线,同时,收集现场数据与拟合的特性曲线进行对比(选取冷凝水入口温度为34 ℃与39 ℃两种工况进行分析),结果表明: 目前凝汽器运行工况在特性曲线上方,已经严重偏离标准工况。凝汽器性能曲线与实时工况对比见图3(a)~图3(d)。由于凝液量(排汽量)的大小对真空度几乎没有影响,因此可以判断,凝汽器出现结垢,使得换热面积不足、换热效率变低并导致真空度上涨是造成能耗增高、效率降低的原因【9】。

图3 凝汽器性能曲线与实时工况对比

3 结论

采用化工热力学与ASPEN PLUS构建流程模拟方法对高负荷工况下某乙烯装置裂解气压缩机组的能耗与效率进行计算,并通过“弗留格尔公式”计算理论排汽温度,通过拟合凝汽器特性曲线与凝汽器实际运行工况进行对比分析,为装置机组运行提供数据参考与优化方向,结论如下:

1) 高压部分相对内效率比标况低11%,低压部分相对内效率略有上升,整体相对内效率下降5%~7%。机组实时汽耗率为7.888 4 kg/(kW·h),比额定标况下[7.623 6 kg/(kW·h)]高出3.473 4%;热耗率为10 372.199 kJ/(kW·h),比额定标况下[9 580.632 kJ/(kW·h)]高出8.262 2%,存在一定能耗损失。机组负荷不匹配,压缩机侧做功47 500 kW,透平内功率61 000 kW,机组整体机械效率不到80%。

2) 机组前轴振动较高,高压部分叶轮可能出现了机械损伤、结垢、角度偏离等方面的问题,导致高压部分流通面积减小、相对内效率下降。

3) 机组凝汽器运行已偏离特性曲线,凝汽器可能出现了结垢、换热面积不足、换热效率变低等现象,导致真空度上涨,引起能耗增高、效率降低。