硅橡胶基绝热材料高温热行为研究①

杨 栋,张 炜,姜本正

(国防科技大学航天与材料工程学院,长沙 410073)

硅橡胶基绝热材料高温热行为研究①

杨 栋,张 炜,姜本正

(国防科技大学航天与材料工程学院,长沙 410073)

采用高温管式炉在惰性气氛下研究了硅橡胶基绝热材料在1 073~1 873 K的热行为,利用X射线衍射和红外光谱等手段探索了高温固相残余物的产生历程和碳化硅的生成机制,采用热重-差热联用表征了高温固相残余物的热氧化性能。研究结果表明,随着处理温度升高,硅橡胶基绝热材料的固相残余物逐渐向高温陶瓷转化,其热稳定性和耐氧化性相应提高;硅橡胶基体在1 073 K已分解完毕,其固相残余物为碳、硅氧碳化物和SiO2等;随温度上升,有机碳向更加耐氧化的无机碳转变;硅氧碳化物随温度升高向碳化硅转化;气相SiO2高温下由无定型转化为方石英晶体,并与碳发生碳热反应生成碳化硅。

硅橡胶基绝热材料;热行为;碳热反应;碳化硅

0 引言

固体火箭发动机和整体式冲压发动机补燃室中,数千摄氏度的高速燃气对发动机壳体结构完整性构成极大威胁。因此,必须采用绝热材料对壳体进行热防护。硅橡胶基绝热材料具有良好的耐烧蚀、抗氧化和力学性能,在固体火箭发动机和整体式冲压发动机中得到了广泛应用。20世纪70年代美国道康宁公司[1-2]研制出一种以炭纤维、SiO2和碳化硅为填料的硅橡胶基绝热材料——DC93-104,并进行了飞行实验。结果表明,该绝热材料具有较低的烧蚀率和良好的结构完整性。至此,国内外进行大量的相关研究工作报道,涉及该类材料的耐烧蚀性能[3-4]、力学性能[5]、粘接性能[6]、特征信号[7]等。

尽管在硅橡胶基绝热材料研制方面取得了一定成果,但对该类材料烧蚀过程进行研究的文献却很少[8],相关烧蚀机理尚不明确。在绝热材料烧蚀过程中,表面耐烧蚀层的形成是一个关键环节。因此,为明确硅橡胶基绝热材料在高温环境中的结构和组成变化,探索耐烧蚀层形成机制,研究硅橡胶基绝热材料的热分解特性,是进行高温热行为分析是十分必要的。作者曾在发动机和氧乙炔烧蚀产生的绝热材料碳化层中发现碳化硅的存在。然而,大部分学者只研究了硅橡胶的热分解[6,9]和高温热行为[10],尚未见到硅橡胶绝热材料高温热行为的相关报道。为阐明硅橡胶基绝热材料烧蚀过程中可能发生的反应,探索相关的烧蚀机理,有必要对绝热材料高温陶瓷化问题进行深入研究。

本文针对自行研制的硅橡胶基绝热材料,采用管式炉获取该材料在惰性气氛下1073~1873 K的高温固相残余物,利用X射线衍射(XRD)、傅立叶变化红外(FTIR)和热重-差热联用(TG-DTA)等手段研究了其高温固相残余物的生成机制和热氧化性能,分析了温度对硅橡胶基绝热材料结构和组成的影响。

1 实验

甲基乙烯基硅橡胶(PDMS),上海树脂厂有限公司;甲基苯基乙烯基硅橡胶(PMPS),上海树脂厂有限公司;气相SiO2,赢创德固赛有限公司;炭纤维,日本东丽有限公司;2,5-二甲基-2,5二叔丁基过氧化己烷,分析纯,百灵威科技有限公司;石墨粉,分析纯,国药集团化学试剂有限公司;碳化硅,工业级,潍坊邦德特种材料有限公司。

硅橡胶基绝热材料制备:利用炼胶设备将50份PDMS、50份 PMPS、30份气相 SiO2、15份炭纤维和1份硫化剂混合均匀后出片。采用平板硫化仪和烘箱对绝热材料进行两段硫化。

实验方法:硅橡胶基绝热材料的高温热处理在管式炉中进行,氩气气氛,温度范围1 073~1 873 K,升温速率5~8 K/min。硅橡胶基绝热材料升温至设定温度后,冷却取出其固相残余物,进行性能测试。

FTIR测试采用Nicolet公司的AVATAR 360FT红外光谱仪,KBr压片,波长范围:4 000~400 cm-1。XRD测试采用Brucker公司的D8 ADVANCE X射线衍射仪,Cu Kα辐射源。热解实验采用TA公司的SDT Q600热重分析仪,氩气气氛,升温速率10 K/min。热氧化实验采用日本理学公司的Thermoflex TG-DTA热分析仪,空气气氛,升温速率20 K/min。

2 结果与讨论

2.1 硅橡胶基绝热材料的高温热行为

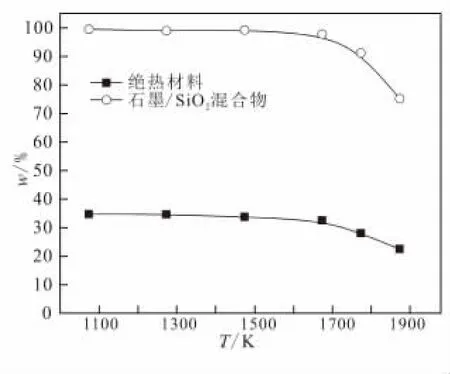

在烧蚀过程中,绝热材料及耐烧蚀层内部温度场呈梯度分布;耐烧蚀层和热解气体阻碍了燃气向内部的扩散[11],即绝热材料内部在惰性环境下持续升温。为了研究硅橡胶基绝热材料的高温热行为,本文在惰性气氛下,利用高温管式炉对硅橡胶基绝热材料进行1 073~1 873 K热处理。为了对比分析,在同样的条件下对石墨粉和SiO2粉的混合物(质量比为3∶5)进行加热,样品质量变化与温度的关系如图1所示。

图1 1 073~1 873K硅橡胶基绝热材料和石墨/SiO2混合物的质量变化Fig.1 Weight change of silicone-rubber based insulation material and graphite/silica mixture from 1 073 K to 1 873 K

图1中,比较了硅橡胶基绝热材料和石墨/SiO2混合物在1 073 K时的固相残余率,混合物几乎没有质量损失,而绝热材料固相残余率却只有35.0%左右。分析硅橡胶基绝热材料和硅橡胶从室温至1073 K的TG曲线(图2)可知,绝热材料和硅橡胶的TG曲线均只有一个失重段,PDMS和PMPS在1 073 K的固相残余率分别为3.4%和8.9%。如果认为炭纤维和SiO2在此温度下保持质量恒定,则可根据配方组成计算出绝热材料的理论残余率为35.3%,与实测值34.9%非常接近。因此,可认为在1 073 K之前,硅橡胶基绝热材料主要发生硅橡胶的热分解反应。

图2 室温至1 073 K硅橡胶基绝热材料及其橡胶基体的TG曲线Fig.2 TG curves of silicone-rubber based insulation material and silicone rubbers from room temperature to 1 073K

在1 073~1 873 K之间,硅橡胶绝热材料和石墨/SiO2混合物的质量变化趋势类似。在1 073~1 673 K,样品质量变化均很小,其中混合物的残余率由99.7%变为98.0%,硅基绝热材的残余率由34.8%降至32.6%,表明该温度区域内硅橡胶绝热材料基体的热解基本完成,不发生明显的化学反应;在1 673~1 873 K,样品的质量变化明显增大,其中混合物的残余率下降了22.7%,绝热材料的残余率也下降了10.1%,说明在1 673~1 873 K,2种样品均发生了剧烈的物理或化学变化。

2.2 硅橡胶基绝热材料高温热解反应固相残余物中碳化硅生成机制

为了明确硅橡胶基绝热材料在高温下的物理或化学变化,对其不同温度下的固相残余物进行FTIR分析,结果如图3所示。

图3 不同温度下硅橡胶基绝热材料固相残余物的FTIR谱图Fig.3 FTIR spectra of the solid residues of silicone-rubber based insulation material at different temperatures

由图3可知,在1 073~1 873 K硅橡胶基绝热材料固相残余物FTIR谱图中,特征峰的个数少、峰型较宽,表现出无机物的红外谱图特性,说明硅橡胶基绝热材料1 073 K以上的残余物主要由无机物组成。不同温度残余物红外谱图中均出现了1 110.0 cm-1和802.8 cm-1的特征峰,分别对应 Si—O键和 Si—C键的伸缩振动,由此推测绝热材料残余物中除了SiO2以外,还可能存在硅氧碳化物(SiOxCy,其中x<2、y>0),该类物质由硅橡胶热解形成,可描述为[SiO4/2]、[SiO3/2C1/4]、[SiO2/2C2/4]、[SiO1/2C3/4]和[SiC4/4]等多种相态混合物[12]。

为了研究不同温度下硅橡胶基绝热材料中Si—C和Si—O键数量的相对变化,将Si—C与Si—O键红外特征峰高度和面积相除,得到相应比例关系如图4所示。由图4可知,1 673 K以上,Si—C与Si—O特征峰的高度和面积之比均急剧增大,即Si—C键相对含量迅速增加,而Si—O键则随之减小,表明该温度以上将发生Si—O键断裂和Si—C形成的化学反应。

对1 073~1 873 K硅橡胶基绝热材料的固相残余物进行XRD分析,结果如图5所示。

图4 不同温度下硅橡胶基绝热材料固相残余物Si—C与Si—O键红外特征峰高度和面积之比Fig.4 The height and area ratio of Si—C to Si—O peaks in the FTIR spectra of silicone-rubber based insulation material solid residues at different temperatures

图5 不同温度下硅橡胶基绝热材料固相残余物的XRD谱图Fig.5 XRD patterns of the solid residues of silicone-rubber based insulation material at different temperatures

由图5可知,1 673 K之前,硅橡胶基绝热材料固相残余物的XRD谱图中只有弥散峰存在,说明该状态下残余物主要为非晶物质;1 773 K以上,硅橡胶基绝热材料残余物的XRD谱图中出现了多条晶体衍射峰。参照标准谱图可知,强度较大的4个特征峰(21.9°、28.4°、31.4°和 36.0°)为 SiO2的方石英晶型衍射,即气相SiO2在1 673~1 773 K发生了晶型转变,由无定形态转化为晶态,此温度段与石英晶体由α-鳞石英变成α-方石英的晶型转变温度(1 743 K)相对应[13]。35.7°、60.1°和 72.1°特征峰对应碳化硅的晶体衍射,说明该温度下有碳化硅生成,但其特征峰强度较弱,可能含量或结晶度较低。

为了明确碳化硅的存在,将1 673~1 873 K硅橡胶基绝热材料热解和石墨/SiO2混合物的固相残余物进行氧化除碳,再用氢氟酸腐蚀去SiO2,处理后样品的XRD图谱如图6、图7所示。

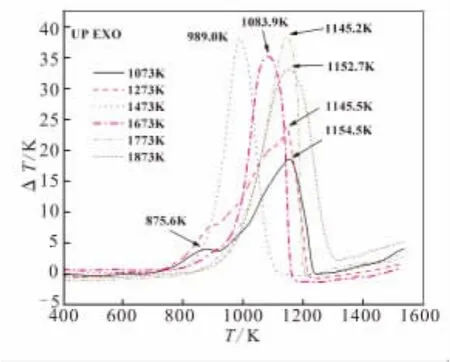

由图6可知,去除碳和SiO2后,石墨/SiO2混合物1 773 K以上固相残余物XRD谱图中出现了碳化硅的衍射峰,即碳与SiO2将在高温下发生碳热反应(式1)生成碳化硅。由 Hedvall效应可知,SiO2在1 673~1 773 K发生晶型转变时,结构中原子可动性显著增大、晶格松懈和活化,有利于碳热反应的进行。

图6 1 673~1 873 K石墨/SiO2混合物残余物除碳和SiO2后的XRD谱图Fig.6 XRD patterns of the graphite/silica mixture solid residues after removing carbon and silica from 1 673 K to 1 873 K

图7 1 673~1 873 K硅橡胶基绝热材料固相残余物除碳和SiO2后的XRD谱图Fig.7 XRD patterns of silicone-rubber based insulation material solid residues after removing carbon and silica from 1 673 K to 1 873 K

由图7可知,去除碳和SiO2后,硅橡胶基绝热材料1 673 K以上热解反应的固相残余物XRD谱图中均出现了碳化硅的衍射峰。说明除了碳热反应之外,硅橡胶基绝热材料残余物中的硅氧碳化物也可在高温下转化为碳化硅,如式(2)所示。

综上所述,硅橡胶基绝热材料热解的高温残余物中有碳化硅的形成,其来源于2个反应:(1)硅氧碳化物高温转化;(2)高温下碳与SiO2的碳热反应。

2.3 硅橡胶基绝热材料热解高温固相残余物的热氧化特性

硅橡胶基绝热材料热解反应高温固相残余物是绝热材料表面形成耐烧蚀层的主要成分,残余物的组成和结构决定着其耐热氧化性能,并对硅橡胶基绝热材料的耐烧蚀性能产生影响。热氧化方法是研究硅橡胶基绝热材料热解高温固相残余物热稳定性和进一步氧化反应的重要方法。由2.2节分析结果可知,硅橡胶基高温固相残余物应主要由碳、SiO2、硅氧碳化物和碳化硅等物质组成。碳和碳化硅的氧化反应可用式(3)~式(6)表示,SiO2不发生氧化,硅氧碳化物的氧化类似于碳化硅。

式(3)~式(6)均为放热反应,其中碳的氧化反应为净失重,而碳化硅的氧化则表现为增重。在空气气氛下,利用热重对石墨粉和碳化硅粉进行热氧化实验,结果如图8所示。由图8可看出,石墨氧化失重段约为800~1 400 K,最终残余率几乎为零。表明碳在该温度范围内发生完全的氧化反应;碳化硅在1 200 K以上开始缓慢增重,1 450 K时增重至107.6%。根据这两类物质以上的热氧化反应特点,可帮助分析硅橡胶基绝热材料热解反应固相残余物的热氧化反应特征。

图8 石墨和碳化硅在空气气氛下TG曲线Fig.8 TG curves of graphite and silicon carbide in air

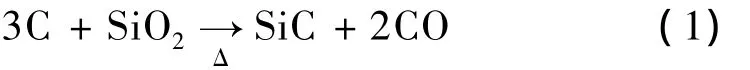

首先,在1 073~1 873 K惰性气氛下,硅橡胶基绝热材料热处理后得到相应的固相残余物。然后,对不同处理温度下得到的固相残余物进行空气气氛下TGDTA实验,实验结果如图9和图10所示。

图9 硅橡胶基绝热材料高温固相残余物在空气气氛下TG曲线Fig.9 TG curves of silicone-rubber based insulation material high temperature solid residues in air

由图9和图10可知:

(1)结合石墨和碳化硅的热氧化特性,硅橡胶基绝热材料固相残余物的热氧化可分为2段:1)1 200 K之前,主要为碳物质氧化,失重>30%;2)1 200 K之后,为少量碳物质和含有Si—C键物质的氧化(硅氧碳化物和碳化硅)。当物质组成不同时,出现失重或增重现象。

图10 硅橡胶基绝热材料高温固相残余物在空气气氛下DTA曲线Fig.10 DTA curves of silicone-rubber based insulation material high temperature solid residues in air

(2)1 200 K之前,硅橡胶基绝热材料残余物主要发生碳物质的氧化反应,TG曲线出现显著的失重段,且在DTA曲线上对应着明显的放热峰。其中,1 073K硅基绝热材料残余物的初始热氧化温度最低,DTA曲线中出现了2个氧化放热峰(峰温分别为875.6 K和1 154.5 K),这2个放热峰面积之和与其它残余物的放热峰面积相当。可推断1 073 K硅基绝热材料残余物中存在2种结构的碳物质(有机碳和无机碳)。低温放热峰应为有机碳(硅橡胶热解产生的芳构碳等)氧化导致;高温放热峰则由硅基绝热材料残余物中无机碳(炭纤维和热解生成的无机碳等)氧化产生。当绝热材料惰性气氛下热处理温度升高时,残余物中有机碳向无机碳转变,两者性质逐渐接近,DTA曲线中放热峰的峰温随处理温度的升高向高温方向移动。热处理温度达到1 773 K以上时,残余物氧化放热峰峰温维持在1 150 K左右,与无机碳氧化温度(图8)相当。说明1 773 K以上时,残余物中的有机碳已完全转化为更加耐氧化的无机碳。

(3)1 200 K之后,硅基绝热材料不同温度下固相残余物的TG曲线出现差异。当形成固相残余物温度由1 073 K增至1 873 K时,残余物的热氧化残余率逐渐增大,且此段热氧化TG曲线走向由失重变为增重。由图8可知,此温度段既有少量碳物质的氧化失重反应,又有含Si—C结构物质的氧化增重反应。结合式(1)和式(2),随热处理温度升高,碳化硅随着硅氧碳化物高温转化和碳热反应产生,残余物中碳化硅含量增大,抗氧化能力增强,对应的热氧化TG曲线失重量逐渐减小,甚至略微升高,说明固相残余物的耐热氧化性能提高。

3 结论

(1)1 073 K时,硅橡胶基绝热材料中橡胶基体已分解完毕;1 073 K以上时,主要存在有机碳向无机碳转变、硅氧碳化物向碳化硅转化以及碳热反应。随热处理温度升高,硅橡胶基绝热材料热解反应的固相残余物耐热氧化性得到提高。

(2)1 073 K时,硅橡胶基绝热材料残余物中存在硅橡胶热解形成的有机碳,有机碳在更高温度下,逐渐向更加耐氧化性的无机碳转变。

(3)1 773 K以上时,硅橡胶基绝热材料热解反应的固相残余物中出现原位生成碳化硅的反应,碳化硅由硅氧碳化物转变和碳热反应生成。

[1]Ramseyer J A,Linwood Mich.Elastomeric composition containing silicon carbide for use as an ablative coating[P].USP 3623904,1971.

[2]Webster F F.Liquid fueled integral rocket ramjet technology review[R].AIAA 78-1108.

[3]Roland S.Castable silicone based heat insulations for jet engines[J].Polymer Testing,2002,21:61-64.

[4]Beall G,Shirin Z,Harris S,et al.Development of an ablative insulation material for ramjet applications[J].Journal of Spacecraft and Rockets,2004,41(6):1068-1071.

[5]赵凤起,王新华,鲍冠苓.短纤维补强硅橡胶包覆材料研究[J].固体火箭技术,1997,20(4):61-64.

[6]张艳,陈国辉,王吉贵.用于冲压发动机补燃室热防护的硅橡胶绝热层研究[J].火炸药学报,2007,32(3):65-68.

[7]邹德荣.低特征信号绝热层用硅氧烷树脂研究[J].固体火箭技术,2000,23(2):65-67.

[8]王书贤,何国强,李江,等.不同燃气环境下硅橡胶绝热材料烧蚀特性试验研究[J].固体火箭技术,2009,32(5):583-587.

[9]张长贵,鲁国林,张劲松,等.硅橡胶热防护材料的烧蚀性能[J].有机硅材料,2005,19(1):1-4.

[10]崔孟忠,王文华.有机硅-无机硅高转化率耐高温消融材料的热性质[J].科学通报,2007,52(14):1625-1629.

[11]蔡体敏.固体火箭发动机工作过程的数值分析[M].西安:西北工业大学出版社,1991.

[12]理查德 G,琼斯.含硅聚合物——合成与应用[M].冯圣玉,译.北京:化学工业出版社,2008.

[13]刘维良.先进陶瓷工艺学[M].武汉:武汉理工大学出版社,2004.

Thermal behavior of silicone-rubber based insulation material at high temperature

YANG Dong,ZHANG Wei,JIANG Ben-zheng

(College of Aerospace and Material Engineering,National University of Defence Technology,Changsha 410073,China)

The thermal behavior of silicone-rubber based insulation material from 1 073 K to 1 873 K was investigated by tube furnace in inert atmosphere.The formation process of high temperature solid residues and the production mechanism of silicon carbide were studied by X-ray diffraction and Fourier transform infrared spectra.The thermo(oxidative)properties of the solid residues were analyzed by thermogravimetric differential thermal analysis.The results show that the solid residues of silicone-rubber based insulation material are gradually converted into ceramic with temperature increasing;the thermal stability and oxidation resistance of the residues are enhanced in this process.There exist carbon,siliconoxycarbide and silica after the decomposition of silicone rubbers at 1 073K.The transformation of the organic carbon into inorganic carbon with better thermo(oxidative)stability takes place with elevated temperatures.The siliconoxycarbide changes into silicon carbide at higher temperatures.Silicon carbide is also produced by carbothermal reaction between carbon and silica,which follows the crystal transformation of amorphous silica into cristobalite.

silicone-rubber based insulation material;thermal behavior;carbon-thermal reaction;silicon carbide

V255+.3

A

1006-2793(2012)03-0396-05

2012-01-16;

2012-03-12。

杨栋(1984—),男,博士,研究领域为耐烧蚀材料。E-mail:ycngdcng@163.com

(编辑:薛永利)