滚压抽油杆常见质量问题及原因分析

刘晓林,慕学东,李营波,赵海滨,相 振

中国石化胜利油田分公司东辛采油厂 (山东 东营 257000)

抽油杆滚压加工是旧抽油杆修复的一种新工艺,可以恢复表面有腐蚀坑或机械损伤的旧抽油杆的表面质量和机械性能,提高抽油杆的修复率,最大限度地利用旧材料,节约采购成本[1]。经滚压修复的抽油杆必须符合标准SY/T 5029-2006《抽油杆》中对抽油杆表面质量、几何尺寸、螺纹质量、直线度、机械性能等的相关规定,这是满足抽油杆使用性能的最基本的要求[2]。由于是对本应报废的旧抽油杆进行加工,滚压抽油杆在工艺设计和质量控制方面有其自身的特点,通过分析滚压抽油杆在下井使用过程中出现的一些早期失效问题,可以找准滚压抽油杆修复工艺的改进方向和质量监控的重点,减少滚压抽油杆的早期失效现象,提高滚压抽油杆的质量。

1 材质及金相分析

滚压修复抽油杆至少要对抽油杆进行3次加温,第一次需要将废旧抽油杆升温到1 000℃左右,以提高金属的塑性,便于滚压加工。第二次和第三次属于金属的调质处理工艺,经过滚压的棒料镦头后需调质处理,先加温到850℃以上急冷淬火,再加温到640℃左右高温回火。为观察热处理工艺参数的选取是否得当,需在分析滚压抽油杆材料的化学成分的基础上(表1),进行金相组织分析。

表1 抽油杆材质元素分析

根据试验结果,对照标准的技术要求,可以确定,该滚压抽油杆的钢材牌号为20CrMoA[3]。

避开热影响区,在该滚压抽油杆距杆头1 000 mm的杆体上截取试样,放大200倍观察金相组织,结果如图1所示。

该滚压抽油杆的金相组织为回火索式体,组织均匀,说明对20CrMoA钢的热处理工艺各项参数选取得当。

图1 滚压抽油杆金相组织

2 失效滚压抽油杆的宏观形貌分析

滚压抽油杆下井使用至断裂提出后发现的各种情况如图2所示。

图2 滚压抽油杆的缺陷形式

图2(a)是一根正常使用31d断裂的Φ22滚压抽油杆,断口具备典型的疲劳断裂特征,断面与杆体轴线呈一定角度,不垂直。

图2(b)是一根正常使用105d断裂的Φ22滚压抽油杆,抽油杆镦粗部位与杆体之间有金属隆起,测量杆A点处直径为21mm,隆起部分B点处直径为22.7mm,C点处直径为22.5mm。

图2(c)是一根正常使用160d断裂的Φ22滚压抽油杆,侧面观察抽油杆镦粗部位与杆体过渡处明显弯曲。

图2(d)是一根正常使用53d断裂的Φ22滚压抽油杆,断裂部位在外螺纹接头根部,推承面有明显的金属刮擦痕迹。

图2(e)是一根正常使用243d断裂的Φ22滚压抽油杆,断裂部位在抽油杆扳手方处。

图2(f)是一根正常使用159d断裂的Φ22滚压抽油杆,断口附近有未碾平的凹坑。

图2(g)是一根正常使用213d断裂的Φ19滚压抽油杆,杆体上有较深的滚压螺纹状缺陷。

3 滚压抽油杆常见质量问题分析

通过对滚压抽油杆生产企业的现场调研和发生质量问题的滚压抽油杆的外观形貌分析认为,滚压抽油杆质量问题主要是由于滚压抽油杆在加工时杆体直径、杆体直线度、杆体表面质量控制不严以及个别工序的工艺参数控制不严造成的[4]。

3.1 滚压抽油杆杆体直径控制不严

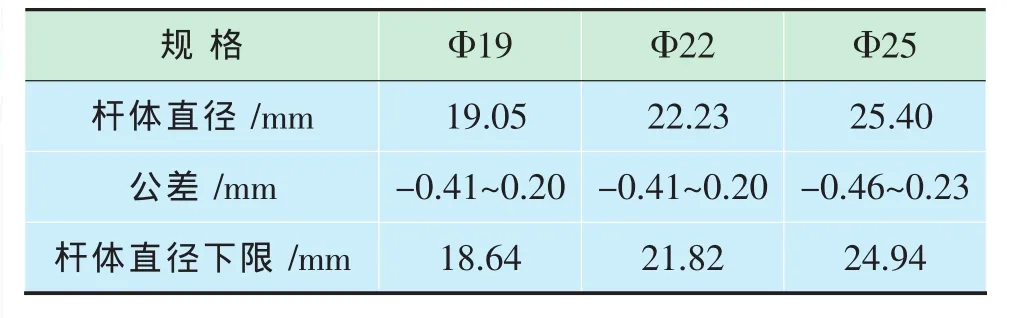

标准SY/T 5029-2006《抽油杆》对抽油杆的直径有明确的要求,见表2。

表2 抽油杆杆体直径

由于抽油杆滚压修复工艺是将表面有腐蚀坑的抽油杆通过挤压表面的方式使金属变形,消除腐蚀坑。这种工艺对腐蚀坑较浅,一般低于1.5mm的较为有效。为了提高滚压抽油杆的修复率,生产企业一般选择较大的挤压量,按照不低于表2中规定的杆体直径下限生产。但是在实际生产中,挤压量调整稍大,就会突破杆体直径下限,造成杆体直径不符合标准。如图2(b)所示。图中所示抽油杆镦粗部位有明显隆起,测量杆体直径为21 mm,低于标准规定的下限21.82mm。而隆起部分也是由于杆体直径小,镦锻时模具夹持不紧造成的。

3.2 滚压抽油杆直线度控制不严

如果抽油杆弯曲,就会使得抽油杆在工作过程中,弯曲的内侧应力增大,造成抽油杆短期失效[5]。因此,对抽油杆的杆体直线度,标准中有明确的规定,即在任意304mm长度内,用直尺或直规测量,中间间隙不超过1.65mm,否则应作报废处理[2]。抽油杆端部直线度是这样规定的:“将杆体支撑在离杆外螺纹接头台肩457mm处测量端部直线度,杆体的其他部分支在位于同一平面上间距不大于1 828mm的若干同心支架上,将千分表放在外螺纹接头经加工过的台肩外径上测量全跳动量(TIR)。对于所有的抽油杆16mm~29mm的最大允许TIR值为3.81mm”[2]。抽油杆端部直线度的测量方法如图3所示。在此直线度公差范围内的抽油杆能在有5个水平支撑的杆架上很容易地滚动。超过这个直线度的任何弯曲都会造成在施加载荷过程中弯曲处局部应力增加。

图3 抽油杆端部直线度测量方法

抽油杆滚压修复是在将抽油杆加热到1 000℃的情况下,用轧辊挤压抽油杆杆体,生产出的原料杆易发生杆体或端部弯曲。另外,抽油杆在调质过程中也需要加热超过850℃,再用水急速冷却,也易造成杆体或端部弯曲。因此,抽油杆滚压修复应当安排必要的校直工序。否则,会造成抽油杆在使用过程中的早期失效。如图2(a)所示,抽油杆的断裂面与杆体轴线不垂直,明显是由于弯曲造成的抽油杆断裂失效;图2(c)所示的滚压抽油杆断头,侧面肉眼观察,即可见到过渡区域明显的弯曲。

3.3 滚压抽油杆杆体表面质量控制不严

因为杆体表面有缺陷,在使用过程中,易在缺陷处应力集中。滚压抽油杆的表面质量问题主要有2种情况:一种情况是由于被滚压的抽油杆腐蚀坑太深,滚压完成后腐蚀坑没有被完全消除,如图2(f)所示;另一种情况是滚压抽油杆的轧辊因长期使用磨损变形严重,未及时更换,造成被挤压的抽油杆表面出现较深的螺纹状缺陷,如图2(g)所示。

3.4 滚压抽油杆镦锻加热不均匀

图2(d)为滚压抽油杆外螺纹接头断裂,使用53d,断裂面为典型的疲劳断面,抽油杆的推承台面有金属刮擦的痕迹。造成抽油杆外螺纹接头断裂一般4种情况:①预紧力过大或不足;②材料缺陷或热处理质量不符合要求;③螺纹加工质量差,台肩端面与外螺纹中心线的垂直度误差大;④抽油杆台肩侧面与接箍端面接触不紧密,流入井液,引起腐蚀[5]。

图2(e)为滚压抽油杆扳手方断裂,使用时间为243d。由于抽油杆扳手方处的宽度大于杆体直径,强度高,刚度好,在此处断裂比较罕见,即便是腐蚀较为严重的情况,一般也不会在扳手方处断裂。

通过生产企业现场调查发现,抽油杆头部镦锻前需用中频电源将棒料前300mm升温至1 200℃,因设计的原因,加温用的感应器一直处于加温状态,棒料一进入感应器就开始加热,造成前端加热温度符合标准,后端加热温度不足,产生了温度梯度,镦锻时镦头部位产生了微裂纹。

4 结论与建议

由于抽油杆滚压工艺加工的是废旧抽油杆,相对于制造新抽油杆难度更大,因此必须更加注意滚压加工工艺的设计,更注重重点工序的质量监控。

1)增加废旧抽油杆滚压的初选与评价工序。对滚压加工或报废处理的抽油杆应有明确的评价。对腐蚀坑较深,无法滚压填平的抽油杆坚决报废处理,避免出现仍然残留腐蚀坑的情况。

2)严格控制挤压量,确保滚压完成的抽油杆杆体直径符合标准要求。同时,加强杆体直径的测量检查,避免直径不合格的抽油杆流入采油生产环节。

3)加强滚压抽油杆表面质量的检查,滚压过程中,一旦发现杆体表面出现压痕、螺纹等表面质量问题,应及时调整设备,更换轧辊,并且报废生产出的不合格品。

4)加强杆体和杆端部直线度的测量检验。批量生产过程中,需制作5个支撑架,逐根检验滚压完后的棒料和调质完后的半成品抽油杆,及时采取必要的校直处理工艺,确保杆体、杆端部直线度均符合要求。

5)改造镦锻前的加热设备,确保加热均匀,避免产生温度梯度。

[1]李营波,付涛.抽油杆滚压修复技术[J].科技资讯,2009(29):103-104.

[2]SY/T 5029-2006抽油杆[S].

[3]GB/T 26075-2010抽油杆用圆钢[S].

[4]李营波.滚压修复抽油杆的质量控制[J].石油工业技术监督,2010,26(11):18-20.

[5]吴则中.有杆抽油设备与技术-抽油杆[M].北京:石油工业出版社,1994.