CPR1000核电机组安全壳试验浅析

魏盛辉

(辽宁红沿河核电有限公司,辽宁 大连 116319)

0 引言

安全壳是核电站第三道安全屏障,能够包容和隔离,当反应堆发生LOCA(Loss of Coolant Accident 即一回路冷却剂丧失)时,一回路释放出的大量放射性和高温高压汽水混合物,以防止其对电站周围环境产生危害。

根据RCC-G(86 版)规定,安全壳建成后首次装料核燃料前应进行验收性能试验;安全壳试验(Containment Test)即CTT,就是在模拟LOCA 事故条件下,检测安全壳的强度和密封性能是否满足要求,以确保其满足上述核安全功能。

1 安全壳主要参数

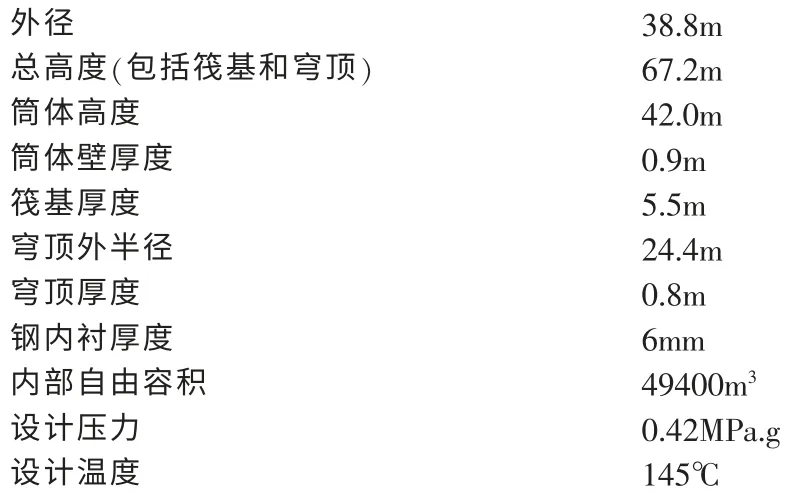

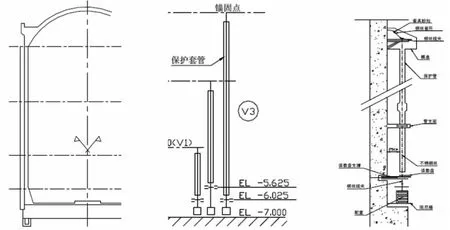

安全壳是一个圆柱形的带密封钢衬里的单层预应力混凝土筒体,其底部用混凝土筏基封闭,顶部用准球形的混凝土穹顶封闭。顶部、筒体、底部均用预应力张紧而构成一个整体。安全壳设有为穿过管道所需的机械贯穿件、穿过电缆所需的电气贯穿件、人员和设备进出的闸门、备用贯穿件等四类共168 个贯穿件。

安全壳的主要尺寸如下,整体构造如图1 所示:

图1 安全壳整体构造图

2 试验方法及验收准则

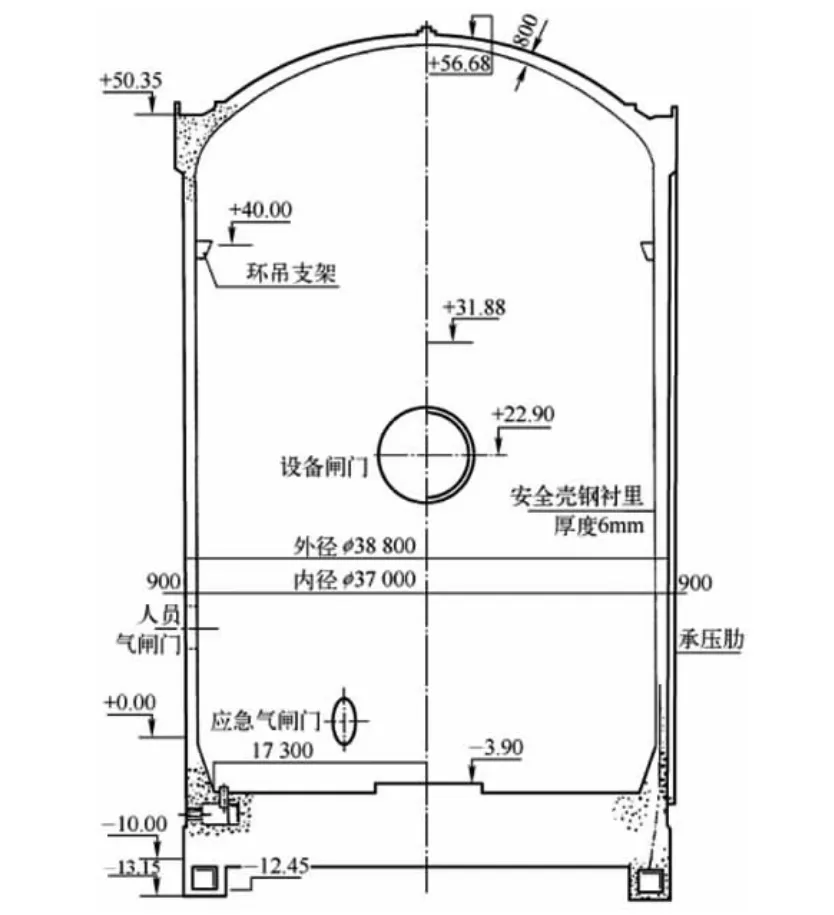

安全壳试验(containment test,简称“CTT”)包括强度试验和密封性试验两部分,典型的CTT 试验进度表如图2 所示。

图2 CTT 试验典型进度表

2.1 安全壳强度试验

安全壳强度试验就是通过在不同压力平台完成安全壳外观检查、安全壳内观检查和EAU(安全壳试验仪表系统)强度参数测量,综合评估安全壳强度性能是否满足要求。

2.1.1 安全壳外观检查

用目视检查绘制安全壳混凝土外表面裂缝及缺陷图,肉眼看不到的地方用高倍望远镜代替,检查原则如下:

1)外观检查分三阶段进行:充压开始前、压力峰值期间(4.83bar.g)和卸压后;

2)对大于0.05mm 的裂缝和其它缺陷,如龟裂、蜂窝麻面、腐蚀、锈迹、露筋等作好记录,并绘制在图纸上;

3)裂缝宽度应记录平均值和最大值;4)要记录测量时的气温和天气情况;5)裂缝测量记录的要求是宽度误差小于0.05mm,位置误差小于10cm,长度误差小于5cm。

2.1.2 安全壳内观检查

用目视检查钢衬里裂缝、焊缝开裂、油漆脱落等异常情况;用小锤检查是否有空鼓并测量尺寸。检查内容如下:

1)充压开始前和卸压后,对钢衬里进行全面检查,检查包括:

——钢衬里空鼓状况(确定出现空鼓区域并做标记)

——气闸门、贯穿件周围的钢衬里状况

——油漆状况

——焊缝状况(所有焊缝目视检查应无异常)

——穹顶、截椎体状况

——衬里上的锚固板状况

——其它各类缺陷

2)1.05bar.g 压力平台,检查敏感部位(如气闸门、贯穿件等周围钢衬里)情况,检查包括:

——钢衬里空鼓状况

——油漆状况

——焊缝状况(所有焊缝目视检查应无异常)

——其它各类缺陷

2.1.3 EAU 强度参数测量

1)安全壳混凝土结构局部变形

利用埋设在穹顶、筒体、筏基不同部位的52 个振弦应变仪(ASG)和相应处的36 个热电偶温度计(TC)来测量混凝土结构的应变并作温度修正。以筒体为例,ASG 与TC 布置见图3。

图3 安全壳筒体应变计和热电偶布置图

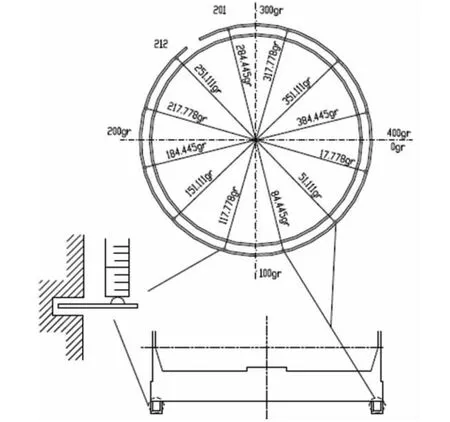

2)筒体变形

安全壳筒体部分外侧设置4 组铅垂线,相隔约90°,每组有三套铅垂线测量系统构成,其上端分别固定在安全壳外壁的三个不同标高(10m/26m/42m)。每组铅垂线下端悬挂一重锤,重锤上部有一中间带孔的读数仪(同样固定在壳外壁上),垂线从孔中穿过,垂线位置的变动,直接从读数仪上读出,进而测量安全壳筒壁的径向弹性变形。铅垂线布置如图4 所示。

图4 铅垂线布置及示意图

图5 水准盒筏基布置图

3)筏基弹性垂直变形

在混凝土筏基标高-5.80m 与-6.10m 之间的呈相互垂直布置的方向上埋设了13 个水准盒,每个水准盒与布置在同一标高处的安全壳外壁的参考水准盒相连通。筏基在不同受压条件下,应用连通器原理测量测量出筏基13 个水准盒位置的沉降和筏基的环向变形。水准盒在筏基中布置见图5。

4)安全壳预应力环廊变形

在-12.5m 预应力环廊外侧,均布了12 个地形水准测量标志,通过精密光学水准仪进行测量不同压力平台下的安全壳相对于大地的沉降和筏基底板相关变形。水准测量标志布置见图6。

图6 水准测量标志布置图

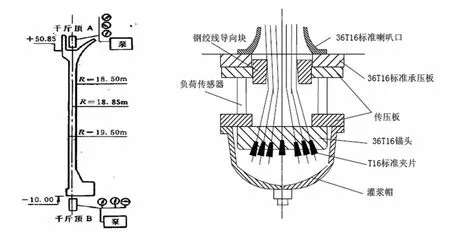

5)预应力钢束张力变化

安全壳筒体是预应力钢筋混凝土结构,筒体铺设垂直和水平两类预应力钢绞线,垂直钢绞线套管从预应力廊道上顶部标高-12.50m 到+51m,共144 根。垂直钢绞线在预应力张拉完成后在套管内部加压注入膨胀水泥浆以防止空气腐蚀,仅1 号反应堆十字交叉每90 度处留出一根被严格控制垂直度的预应力钢缆,即18 号、54 号、90 号、126 号预应力钢缆,灌注特种油,然后在每根垂直钢束的下端部(预应力廊道内)安装了一个负荷传感器,以测量其受压时钢束张力的变化。如图7 所示。

2.2 安全壳密封性试验

安全壳密封性试验分为整体密封性试验和局部密封性试验。

2.2.1 整体密封性试验

图7 竖直钢束及负荷传感器安装示意图

采用“绝对压力法”进行安全壳整体泄漏率测量,即测量安全壳内干空气压力的变化,并根据平均温度和湿度变化加以校正。具体方法如下:空压机组把清洁的压缩空气充入安全壳内并加压至安全壳设计压力平台。安全壳内不同位置布置了59 个温度测点和9 个湿度测点,以获得其平均温度和平均湿度。通过自动采集设备获取壳内气体压力、温度、湿度参数并根据相应的算法计算出安全壳整体泄漏率。

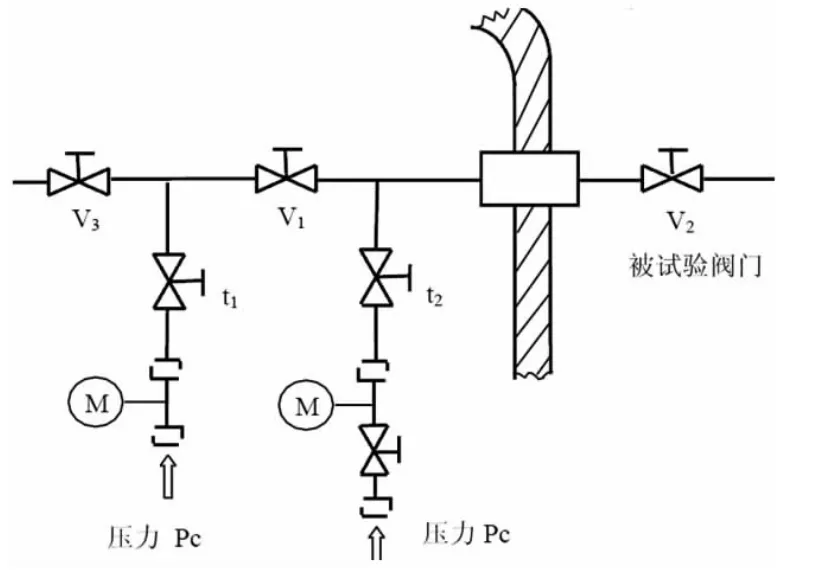

2.2.2 局部密封性试验(即安全壳隔离阀密封性试验)

经验表明:数量很大的安全壳贯穿件隔离阀是安全壳泄漏的主要途径。因此,为确保安全壳整体密封性能,在执行安全壳整体密封性试验之前,必须进行局部密封性试验即安全壳贯穿件隔离阀密封性试验且密封性需满足要求。隔离阀密封性试验有两种测量方法:直接测量法和压降计算法。

1)直接测量法

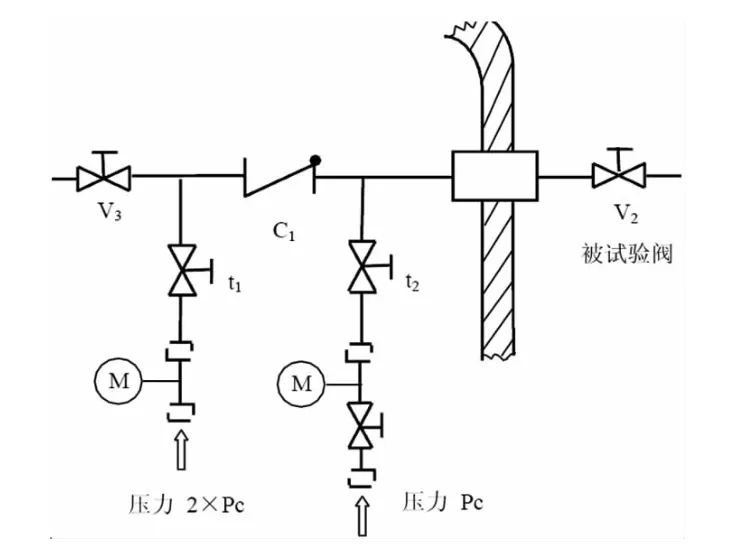

如图8 所示,被试验阀门为逆止阀C1 及手动阀V1。将阀门V1,V2,V3 关闭,打开t1,t2 阀门。被试验阀门所在管路的一端通过阀门t1 充入压缩空气并通过调节阀使其维持恒定压力Pc(Pc 为安全壳设计压力),被试验阀门所在管路的另一端t2 阀门接一流量计。流量计的读数即为逆止阀C1 和手动阀V1 的泄漏率。

图8

2)压降计算法

压降计算基本原理:向试验回路充一定压力的压缩空气,若被试验阀存在泄漏,则试验回路中压力将下降。根据压力的变化,通过计算可得出该阀门的泄漏率。根据隔离阀所在系统的工艺布置不同,压降计算法又可细分为2A、2B、2C 等三种方法。

①2A 法

如图9 所示,被试验阀是V2。关闭V1,V2,V3 阀门,阀门V1 和V3 之间管路通过t1 阀门充入压力为Pc 的压缩空气(Pc 为安全壳设计压力),然后关闭t1。对V1 和V2 之间管路加压到相同压力Pc,记录初始和最终的温度和压力,然后计算被试验阀门V2 的泄漏率。

图9

②2B 法

如图10 所示,C1 是逆止阀,V2 是被试验阀。关闭V2,V3 阀门。阀门C1 和V3 之间管路通过t1 阀门充入压力为2Pc 的压缩空气(Pc 为安全壳设计压力),保持t1 打开状态。对C1 和V2 之间管路加压到相同压力Pc,记录初始和最终的温度和压力,然后计算被试验阀门V2的泄漏率。

图10

③2C法

如图11 所示,被试验阀是t2。打开V1,V2 阀门,关闭t2 阀门,将缓冲罐及加压设备加在t2 上,将缓冲罐及管路加压至Pc,记录初始和最终的温度和压力,然后计算被试验阀门V2 的泄漏率。

图11

2.3 验收准则

2.3.1 安全壳强度试验

根据RCC-G(86)标准,对于安全壳的机械性能与结构强度,没有定量的验收准则,但定性上要基本满足:安全壳应变和形变随壳内压力成线性可逆变化,残余变形量在正常范围内。安全壳外观无损伤,裂缝宽度随壳内压力成可逆变化。

2.3.2 安全壳整体密封性试验

根据RCC-G(86)规定,在LOCA 后24 小时内安全壳整体泄漏率须小于0.3%反应堆厂房所含气体质量,转化到试验条件(4.2bar.g,20℃)下,安全壳整体泄漏率须小于0.160%安全壳内干空气质量/天(相当于16Nm3干空气/小时)。

3 小结

安全壳建成后首次装料核燃料前应进行验收性能试验,以检测安全壳的强度和密封性能是否满足要求。通过在不同压力平台完成安全壳外观检查、安全壳内观检查和EAU(安全壳试验仪表系统)强度参数测量,综合评估安全壳强度性能是否满足要求;通过自动采集设备获取安全壳内不同位置布置的59 个温度测点和9 个湿度测点,根据相应的算法计算安全壳泄漏率以评估其密封性能。

安全壳试验项目重大,本文仅侧重从理论方面对试验方法及验收准则进行了浅析;要运作好此项目需要针对文件、工器具、人员培训、部分专项的外部委托、现场实施环境等进行大量的前期准备;同时试验参与人员多达200 人,涉及内外部众多部门,需要成立专门的项目组定期召开会议来讨论、协调、决策准备及实施过程中的各项问题以确保试验的正常开展运作。

[1]RCCG-(法国)压水堆核岛土建设计建造法规[Z].法国电力公司,1986.

[2]岭澳二期安全壳仪表系统设计手册[Z].核工业第二研究设计院,2009.