SAS法制备硝酸铝纳米微粒的流场研究

王召亚,张敏华,耿中峰,李永辉

(绿色合成与转化教育部重点实验室,天津大学石油化工技术开发中心,天津300072)

超临界流体抗溶剂(Supercritical antisolvent,SAS)法制备纳米粒子,具有形貌、粒径可控且分布均一等特点而备受青睐[1-3]。随着纳米粒子尺寸效应的优越性[4]逐渐被人们认识,SAS成为近年来的研究热点之一。

超临界流体的扩散系数、密度和黏度等会随着温度、压力和组成的变化而变化。上述性质的改变,一方面会影响颗粒的成核及生长过程,另一方面会引起SAS流场特性的变化,这两方面因素交互作用,最终会影响颗粒的形貌和粒径。Reverchon[5]的研究结果表明,通过升高压力来增大CO2密度利于加快溶质的成核速率。Reverchon和Kim等[6-7]通过研究发现升高温度在一定程度上有助于减小颗粒粒径。上述研究工作的侧重点在于热力学状态对SAS造粒过程的影响。

计算流体力学(Computation fluid dynamics,CFD)方法是研究质量传递、动量传递和热量传递的有力工具,可用于研究SAS釜内的颗粒成核和生长的流场特性。Cardoso等[8]采用CFD方法对温度为313.15 K、压力为13 MPa条件下SAS法制备二甲胺四环素的釜内流场进行了模拟研究。但该研究工作与其他采用CFD方法的工作[9-10]类似,均未考虑流体性质对流场的影响。然而,超临界流体扩散系数、密度和黏度等的变化,会使SAS釜内的流场分布发生变化。Carretier等[11]指出釜内流体力学状况对SAS法制备颗粒的形貌和粒径影响很大。因此,有必要开展流体性质变化对SAS釜内流场的影响规律研究,为颗粒大小和形貌的可控化提供指导。

本研究拟对SAS法制备硝酸铝纳米颗粒的过程进行研究,从热力学和流体力学角度对纳米硝酸铝的制备过程进行综合分析,以探索温度、压力和CO2流率对SAS法制备的颗粒形貌和粒径的影响规律。

1 实验方法

硝酸铝购自天津市大茂化学试剂厂,分析纯;无水乙醇购自天津市化学试剂二厂,分析纯;CO2质量分数为99.9%购自天津六方气体公司。本实验采用的超临界抗溶剂实验装置由美国Thar公司生产,主要由CO2泵、预热器、沉淀釜、溶剂泵、质量流量计、自动背压阀、分离器和手动背压阀等几个部分组成。所有实验均采用质量分数为2.0%的Al(NO3)3乙醇溶液,流量为 2.0 mL·min-1。

以无水乙醇为溶剂,CO2为抗溶剂,按适当比例称取 Al(NO3)3溶解到无水乙醇中,配制成预定浓度的Al(NO3)3乙醇溶液。将该溶液用高压泵经由喷嘴连续进入充满 CO2的高压沉淀釜。在沉淀釜内超临界CO2快速与溶液密切接触,二者间发生快速相互扩散,引起乙醇溶液体积膨胀、密度下降,溶液对溶质的溶解能力急剧降低,在极短时间内形成极高的过饱和度,从而产生抗溶剂效应,使溶质 Al(NO3)3快速成核析出。沉淀过程完成后,继续通入 CO2吹扫,以除去残存的乙醇。具体的实验流程见文献[12,29]。

SEM分析采用场发射扫描电子显微镜(SEM,Nanosem430,FEI),放大倍数为 20~80 万,分辨率为1 nm。将少许样品颗粒黏在导电胶上,真空状态下喷金4~5 min,喷金厚度约为 25 nm,然后采用SEM对样品进行观察分析。颗粒粒度分析采用电镜直接观察方法,取电镜照片上100个以上的粒子,测量和统计处理得到平均粒径。

2 模型建立

2.1 网格划分及数值解法

高压沉淀釜的空间结构及基本结构尺寸如图1a)所示,喷嘴直径仅为 100μm,伸入长度为60μm,与其邻近区域的尺度差别很大,然而喷嘴及其附近区域的溶剂射流流场变化剧烈,要求划分高质量的网格,这也是对SAS过程进行CFD模拟的难点之一。本研究采用划分区域、局部加密和逐渐放大的方法划分网格,划分结果如图1b)所示,网格质量达0.80,网格数约为250万。

图1 a)SAS沉淀釜的空间结构及其尺寸b)网格划分情况Fig.1 Three dimensional geometry and its sizes a)and corresponding mesh details b)of the SAS p recipitator

采用商业CFD软件Fluent对乙醇/CO2体系进行建模和求解,SAS成核过程通常在毫秒级的时间尺度内完成[3,13],传质过程十分重要[14],尤其是在完全超临界状态[9,15-16]下,因此,本研究建立的 CFD模型中加入了组分传输模型,以考察SAS过程中的组分扩散情况。湍流模型选用Realizable k-ε方程,此模型在模拟圆形喷射方面有更高的准确性[9,17-18],近壁处采用标准壁面函数法。 边界条件为:溶液和 CO2入口均为速度入口,出口为压力出口边界条件。采用基于压力的SIMPLE算法进行求解;解的收敛标准为各项残差小于1×10-5。

2.2 模型有效性验证

Cardoso等[8]研究表明,可以通过对比模拟得到的湍动黏度分布图及质量分数分布图与实际拍摄到的溶剂喷射入超临界CO2(SC-CO2)中的照片来进行模型的验证。由于丙酮与乙醇的密度、黏度等流体特性相近,且已有学者对丙酮喷射入超临界CO2的过程进行了拍摄[19]。因此本研究通过模拟丙酮向 SCCO2的喷射过程来进行模型的可靠性验证。

图2a)和图2c)分别为模拟得到的丙酮的质量分数分布图、湍动黏度分布图,图2b)为实际拍摄到的丙酮喷射入SC-CO2中的照片。图2a)显示,溶剂由喷嘴喷出后,浓度逐渐减小,分别在约1.0 mm、2.5 mm处出现明显的梯度,模拟得到的丙酮浓度分布图2a)能很好的捕捉并反映这些信息。湍动黏度是反映流型的一个重要参数,模拟结果图2c)显示,湍动开始于喷嘴出口处,与文献描述一致,且模拟得到的湍动黏度分布与实际拍摄到的溶剂喷射图形状一致,说明CFD模拟计算得到的流型与实验吻合。因此,此模型用于乙醇/CO2体系的模拟计算是可靠、有效的。

图2 丙酮喷射入SC-CO 2中的模拟结果与实际拍摄到的照片[19]的对比Fig.2 Validation of the model with the systemcarbon d ioxide/acetone described by E.Reverchon et al[19]

3 结果与讨论

3.1 温度的影响

温度改变,会引起 SAS过程热力学状态、流体特性及传质过程的变化,这几方面交互作用,共同决定颗粒的大小和形貌。在16 MPa下,CO2流量为45 g·min-1时,图3为温度分别在32~52℃下制得的 Al(NO3)3纳米粒子的 SEM图。

图3 不同温度下制得的 A l(NO 3)3纳米粒的 SEM图对比Fig.3 SEMimages of A l(NO 3)3 nano-particles prepared at d ifferent temperatures

图3中显示,在实验温度范围内,制得的硝酸铝纳米粒均为球形,且当温度大于等于48℃时,球形度会下降,黏结团聚现象加剧,这主要是由热力学状态的改变引起的。高压下的相平衡数据显示[20-21],随着温度的升高,相平衡曲线上移,如图4中相平衡曲线随温度升高的变化趋势示意图所示,操作点A相对于T0时的相平衡曲线为远超临界区,为“气相成核”机理,往往生成纳米粒;相对于 T1时的相平衡曲线为近超临界区,为“液滴成核”机理,往往生成尺寸相对较大的球形颗粒,不同的热力学状态下形成的颗粒的形貌不同[22-25]。本研究制得的球形纳米粒随着温度的升高而球形度有所下降,很有可能是由于随着温度的升高,操作点由远超临界区进入近临界区而“液滴成核”,液滴之间发生碰撞、聚并等而降低球形度并形成黏结团聚的颗粒。

在 16 MPa下,CO2流量为 45.0 g·min-1时,粒径也随着温度的升高而发生变化,如表1所示。操作温度由32℃升高至52℃时,粒径呈现先减小后增大的趋势,当温度为48℃时粒径最小,为97 nm,这主要是扩散速率的变化引起的,解释如下。

图4 相平衡曲线随温度升高的变化趋势示意图Fig.4 Vapor-L iquid-Equilibriumshift fromlowtemperature to high temperature

表1 不同温度下SAS法制备的硝酸铝的平均粒径Table 1 Mean particle size of A l(NO 3)3 p repared by SAS at different temperatu res

SAS釜内超临界流体的扩散系数、密度和黏度会随着操作温度的变化而改变,这些流体性质的改变会影响SAS釜内的流场变化。通过在Fluent软件内设置实验条件下对应的物性参数,可以实现CFD方法研究温度、压力和组成对流场的影响。

SAS沉淀釜内溶液与抗溶剂之间混合越好,越有助于CO2抗溶剂效应的发挥,促使CO2溶解于溶剂而使溶质过饱和析出,加快成核速率而减小颗粒粒径。 扩散速率可用扩散通量与有效扩散因子 Deff成正比,如式(1)所示,Deff越大,组分的扩散越快,越有利于促进组分之间的混合,越有利于得到较小的颗粒。有效扩散因子Deff是分子扩散因子DAB与湍动扩散因子Dt之和,DAB是由物性和所处的热力学条件决定的量,而 Dt是由流型决定的,因此Deff是可综合反映体系热力学和流体力学变化。

喷嘴附近是主要成核区域,Deff的微小变化会对颗粒粒径产生较大影响[9]。图5为不同温度下釜内有效扩散因子分布。在32~48℃的范围内,随着温度的升高,作为主要成核区域的喷嘴附近的 Deff不断增大(如图5中虚线框内云图所示),促进组分的扩散而使颗粒粒径逐渐减小;当温度继续升高至52℃时,喷嘴附近的Deff反而降低,不利于扩散的进行,引起成核速率降低,纳米粒粒径反而增大。

图5 不同温度下釜内有效扩散因子分布Fig.5 Effective diffusion coefficient contours at different temperatures

3.2 压力的影响

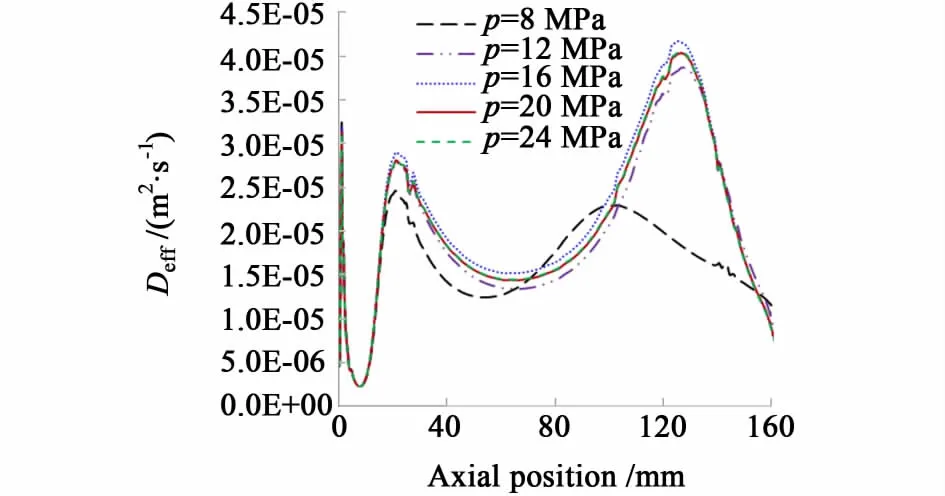

在 48℃下,CO2流量为 30.0 g·min-1时,不同压力下SAS法制备的硝酸铝的平均粒度如表2所示。在8~16 MPa压力范围内,随着压力的升高,粒径逐渐减小,16 MPa下粒径最小;随着压力的继续增加,由16 MPa升高至24 MPa的压力范围内,粒径反而逐渐增大。这是由于压力的变化会引起有效扩散因子的变化,从而影响颗粒粒径。将上述条件下超临界流体的物性参数输入到 Fluent进行 CFD模拟,得到的有效扩散因子随压力变化曲线如图6所示。

表2 不同压力下SAS法制备的硝酸铝的粒度Table 2 The mean particle size of A l( NO 3) 3 prepared by SAS under differen t p ressure

从图6可以看出,在8~20 MPa范围内,随着压力的升高,釜内轴线上的 Deff先增大后减小,16 MPa时最大,扩散速率最快,制得的颗粒粒径最小。同时,图6显示,8 MPa下轴线上的 Deff远小于其他压力下的,且曲线形状也与其他压力下的也相差较大,第2个峰值明显前移,这可能是由于操作的热力学状态不同引起的,在相对较低的8 MPa时,操作可能处于近邻界区,相对较高压力时为远超临界区。压力由20 MPa升高至24 MPa时,有效扩散因子减小不明显,但粒径却增大,这可能是由于在相对高压下,溶质硝酸铝的溶解度随着压力的升高而增大[27],降低了溶质的过饱和度而导致粒径增大。

图6 不同压力下轴线上的有效扩散因子变化曲线对比Fig.6 Effective diffusive coefficient of the axial line at differen t pressure

另外,在相对较低的压力下,操作处于近邻界区,可能为“液滴成核”过程,随着压力的升高,流体密度增加、表面张力降低[28],根据 We的定义式(2),二者均促使液滴直径减小;而 CO2密度增加,又增大了对乙醇的溶解能力,提高硝酸铝的过饱和度,同样利于获得小粒子。

式(2)中:d为液滴直径,ρ为流体密度,u为相对速率;σ为液滴表面张力,We为韦伯数。

3.3 CO 2流量的影响

在44℃、16 MPa下,随着 CO2流量的增加,粒径逐渐增大,结果如表3所示,其原因可从两方面来说明。随着CO2流量的增加,釜内 CO2浓度升高,而在高浓度的CO2中,有效扩散因子随着CO2浓度的升高而降低。

表3 CO 2流量对硝酸铝的粒度的影响Tab le 3 Themean particle size of A l(NO 3)3 prepared by SAS under different CO 2 mass flowrate

将上述条件下超临界流体的物性参数输入到Fluent进行CFD模拟,得到的结果如图7所示。从图7中可以看出,CO2流量由30.0 g·min-1增加到45.0 g·min-1,有效扩散因子不断减小,导致扩散速率逐渐降低,而有利于生成大粒径的颗粒。Randolph等[30]在制备L-PLA时,也观察到,随着CO2浓度的升高,颗粒粒径增大,对产生原因得出相同的结论。

图7 不同CO 2流量下的轴向有效扩散因子变化曲线对比Fig.7 Effective d iffusive coefficient of the axial line at differen t CO 2 flux

另一方面,CO2流量决定釜内CO2的浓度及其分布,而CO2浓度的大小影响对溶剂的溶解度,进而影响溶质的过饱和度而改变成核及生长速率。从CO2的摩尔浓度分布图8(44℃,16 MPa)看出,随着 CO2流量从 30.0 g·min-1增加到 45.0 g·min-1,在喷嘴以上部位,CO2的摩尔分数略有减小;而喷嘴附近及其以下部分,CO2摩尔分数逐渐增加,对乙醇的溶解度增大,使过饱和度升高,引起成核和生长速率提高。喷嘴附近过饱和度的迅速升高导致了大量成核,有利于产生小颗粒;同时,釜下部的过饱和度也有所升高,由于颗粒在釜下部的停留时间相对较长,促使颗粒继续生长,而形成大颗粒。这两种作用相互竞争而最终决定颗粒的大小。本实验中,随着CO2流量的增加,可能是由于颗粒的继续生长起了主要作用。

图8 不同CO 2流量下的CO 2的摩尔分数分布图Fig.8 CO 2 mole fraction contou rs of different CO 2 flux

4 结论

采用实验和CFD模拟计算的方法对SAS法备Al(NO3)3球形纳米粒的过程进行了研究,探讨了Al(NO3)3纳米粒的粒径和形貌的影响因素及规律。选用Realizable k-ε方程完成CFD建模,得到了釜内的流场变化,使过程可视化,为实验结果的分析讨论提供了有力的证据,也为进一步探索成核过程奠定了有益的基础。在实验范围内,通过探讨温度、压力、CO2流量的影响,得出以下结论。

1)在实验温度范围内,制得的 A l(NO3)3纳米粒均为球形,升高温度会使颗粒的球形度下降,且当温度升至48℃时,纳米球之间黏结团聚。主要是由于随着温度的升高,成核机理转变为“液滴成核”所致。

2)随着温度的升高,粒径先减小后增大,48℃时最小。主要原因是,随着温度的升高,釜内喷嘴附近及其射流区内的有效扩散因子先增大后减小,引起成核速率先加快后减慢。同时,相对高温下,随着温度的升高,流体密度减小、表面张力降低对液滴直径变化引起两种相反的效应,相互竞争,并影响颗粒的大小。

3)随着压力的升高,粒径先减小后增大,在16 MPa时达到最小值。主要是由于随着压力的升高,有效扩散因子先增大后减小,在16 MPa时最大;同时,处于“液滴成核”区的相对低压下,随压力的升高,流体密度增加、表面张力降低,液滴直径会减小,形成较小颗粒。

4)随着CO2流量的增加,粒径增大。主要是由于随着CO2流量的增加,釜内有效扩散因子降低,且颗粒的生长过程起了主要作用引起的。

[1]Wu K,Li J.Precipitation of a biodegradable polymer using compressed carbon dioxide as antisolvent[J].J of Supercri Fluids, 2008, 46(2): 211-216

[2]Cardoso MA T, Geraldes V, Cabral J MS, et al.Characterization of minocycline powder micronized by a supercritical antisolvent(SAS) process[J].J of Supercri Fluids, 2008, 46(1): 71-76

[3]Carretier E,Badens E,Guichardon P,et al.Hydrodynamics of supercritical antisolvent precipitation:Characterization and influence on particle morphology[J].Indus and Eng ChemRes, 2003, 42(2): 331-338

[4]徐柏庆.多相金属催化剂的纳米结构效应[C]//第十六届全国催化学术会议.沈阳,2012

[5]Reverchon E.Supercritical antisolvent precipitation of micro-and nano-particles[J].JSupercrit Fluids,1999,15(1): 1-21

[6]Reverchon E,Della P,Falivene MG.Process parameters and morphology in amoxicillin micro and submicro particles generation by supercritical antisolvent precipitation[J].J Supercrit Fluids, 2000, 17(3): 239-248

[7]KimMS, Lee S, Park J S, et al.Micronization of cilostazol using supercritical antisolvent(SAS) process:Effect of process parameters[J].Powder Technol,2007,177:64-70

[8]Cardoso MA T, Cabral JMS, Palavra A MF, et al.CFD analysis of supercritical antisolvent(SAS) micronization ofminocycline hydrochloride[J].J of Supercritical Fluids, 2008, 47(2): 247-258

[9]Baldyga J,Czarnocki R,Shekunov B Y,et al.Particle formation in supercritical fluids:Scale-Up problem[J].Chemical Engineering Research and Design, 2010, 88:331-341

[10]Sierra-Pallares J,Marchisio D L,Teresa P SM,et al.A computational fluid dynamics study of supercritical antisolvent precipitation:Mixing effects on particle size[J].AIChE J, 2012, 58: 385-398

[11]Carretier E,Badens E,Guichardon P,et al.Hydrodynamics of supercritical antisolvent precipitation:Characterization and influence on particle morphology[J].Ind Eng ChemRes, 2003, 42, 331-338

[12]姜浩锡,何春燕,孙焕花.超临界抗溶剂法纳米Al2O3-ZrO2颗粒的制备与表征[J].无机材料学报,2010, 25(10): 1 065-1 070 Jiang Haoxi, He Chunyan, Sun Huanhua.Preparation and characterization of composed alumina-zirconia nanoparticles by supercritical anti-solvent process[J].Journal of Inorganic Materials, 2010, 25(10):1 065-1 070(in Chinese)

[13]Shekunov B Y, Baldyga J, York P.Particle formation by mixing with supercritical antisolvent at high Reynolds numbers[J].ChemEng Sci, 2001, 56: 2 421-2 433

[14]Werling JO,Debenedetti P G.Numerical modeling of mass transfer in the supercritical antisolvent process[J].J Supercritical Fluids, 1999, 16(2): 167-181

[15]Jerzy B,Dominik K,Boris SY,et al.Mixing effects on particle formation in supercritical fluids[J].Chemical Engineering Research and Design, 2010, 88: 1 131-1 141

[16]Marek H,Jerzy B,Boris S.Particle formation by turbu-lentmixing with supercritical antisolvent[J].Chemical Engineering Science, 2005, 60: 2 193-2 201

[17]Shih T,Liou W,Shabbir A,et al.A newk-eddy viscosity model for high Reynolds number turbulent flows[J].Comput Fluids, 1995, 24: 227-227

[18]Zhu Y,CaiW,Wen C,et al.Numerical investigation of geometry parameters for design of high performance ejectors[J].Applied Thermal Engineering, 2009, 29(5/6): 898-905

[19]Reverchon E,Torino E,Dowy S,et al.Interactions of phase equilibria,jet fluid dynamics and mass transfer during supercritical antisolventmicronization[J].Chemical Engineering Journal, 2010,156(2): 446-458

[20]朱虎刚,田宜灵,陈丽,等.超临界CO2+CH3OH及C2H5OH二元系的气液平衡[J].高等学校化学学报,2002,23(8):1 588-1 591 Zhu Hugang, Tian Yiling, Chen Li, et al.Studies on vapor-liquid phase equilibria for SCF CO2+CH3OH and SCF CO2+C2H5OH systems[J].Chemical Journal of Chinese Universities, 2002,23(8): 1 588-1 591(in Chinese)

[21]Sima S, Feroiu V, Geanǎ D.Newhigh pressure vapor liquid equilibriumand density predictions for the carbon dioxide+ethanol system[J].Journal of Chemical&Engineering Data, 2011, 56, 5 052-5 059

[22]Reverchon E,Iolanda D M.Supercritical antisolvent precipitation of Cephalosporins[J].Powder Technology,2006,164: 139-146

[23]Reverchon E,Iolanda D M.Mechanisms controlling supercritical antisolvent precipitatemorphology[J].Chemical Engineering Journal, 2011, 169(1/3): 358-370

[24]Iolanda D M,Reverchon E.Influence of pressure,temperature and concentration on the mechanisms of particle precipitation in supercritical antisolvent micronization[J].Jof Supercritical Fluids, 2011, 58(2): 295-302

[25]Reverchon E,Adami R,Caputo G,et al.Sphericalmicroparticles production by supercritical antisolvent precipitation:Interpretation of results[J].J of Supercritical Fluids, 2008, 47(1): 70-84

[26]Martín A, Cocero MJ.Numericalmodeling of jet hydrodynamics, mass transfer,and crystallization kinetics in the supercritical antisolvent(SAS) process[J].Jof Supercritical Fluids, 2004, 32(1/3): 203-219

[27]朱自强.超临界流体技术——原理和应用[M].北京:化学工业出版社,2000

[28]Sun Y,She K,Boris Y.Surface tension of ethanol in supercritical CO2[J].The Journal of Supercritical Fluids, 2003, 27(1): 73-83

[29]何春燕,姜浩锡,张敏华.超临界抗溶剂法制备纳米氧化铝颗粒[J].催化学报,2007,28(10):890-894 He Chunyan, Jiang Haoxi, Zhang Minhua.Preparation of alumina nanoparticles by supercritical antisolvent process[J].Chinese Journal of Catalysis, 2007, 28(10): 890-894(in Chinese)

[30]Randolph TW,Randolph A D,Mebes M,et al.Submicrometer sized biodegradable particles of poly(L-lactic acid)via the gas antisolvent spray precipitation process[J].Biotechnol Progr, 1993, 9: 429-435