异形槽加工刀具改进优化

常州宝菱重工机械有限公司 (江苏 213019) 张永洁

随着数控机床在生产实际中的广泛应用,其具有高速、高精加工特点,通过对异形槽公差要求进行分析,提出刀具优化方案,充分发挥数控机床特性和整体硬质合金刀具的高速切削特点,设计成形切削刀具实现多工序一次加工,在保证零件加工质量前提下提升生产效率,提升企业的经济效益和创新能力。

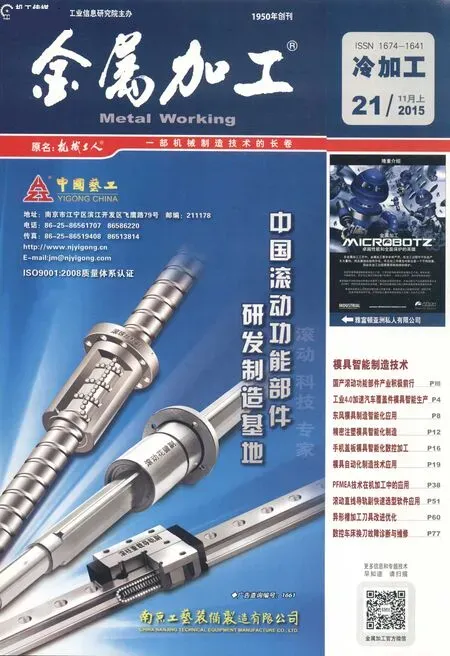

图1 异形槽公差及尺寸图

图2 粗加工直槽D16整体硬质合金波刃立铣刀

图3 粗加工槽型D30整体硬质合金波刃成形刀

图4 精加工直槽D16整体硬质合金立铣刀

图5 精加工槽型D30整体硬质合金成形刀

1. 异形槽加工刀具优化

如图1所示,要提高粗加工效率,必须选用合理刀具同时进行切削参数优化,传统加工方法用D16(HSS材质)立铣刀进行粗加工直槽,然后用粗切成型刀进行槽型粗加工,D16(HSS材质)立铣刀进行精加工直槽,最后成型刀进行左右补偿进行精加工,效率低,产品质量得不到保证,表面粗糙度值达不到3.2μm。按这种方法加工,发挥不出数控设备特性,且增加生产成本,因此必须进行刀具优化和切削改善。

原加工工步及选用刀具:D16高速钢立铣刀粗加工直槽19.11mm至16mm→D30高速钢粗切成形刀粗加工30.623mm至30mm,底部留量0.1mm→D16高速钢立铣刀精铣19.11mm至成品→D30高速钢成形铣刀精铣30.623mm至成品。

现加工工步及选用刀具:D16过中心钻铣刀和D16整体硬质合金波刃立铣刀(见图2)配合粗加工直槽19.11mm至16mm→D30整体硬质合金波刃成形刀(见图3)粗加工30.623mm至30mm,底部留量0.1mm→D16整体硬质合金立铣刀(见图4)精铣19.11mm至成品→D30整体硬质合金成形刀(见图5)精铣30.623mm至成品。

在粗加工直槽时,我们选用过中心钻铣刀先钻出排孔(见图6),然后再用波刃整体硬质合金立铣刀(见图7)加工,效率高、刀具耐用且消耗较低。这种改善的效果对比分析如表1所示。

从表1可以看出此工序效率提高80.59%,得出虽然刀具成本增加了,但设备成本降低了,刀具寿命也大大提高。

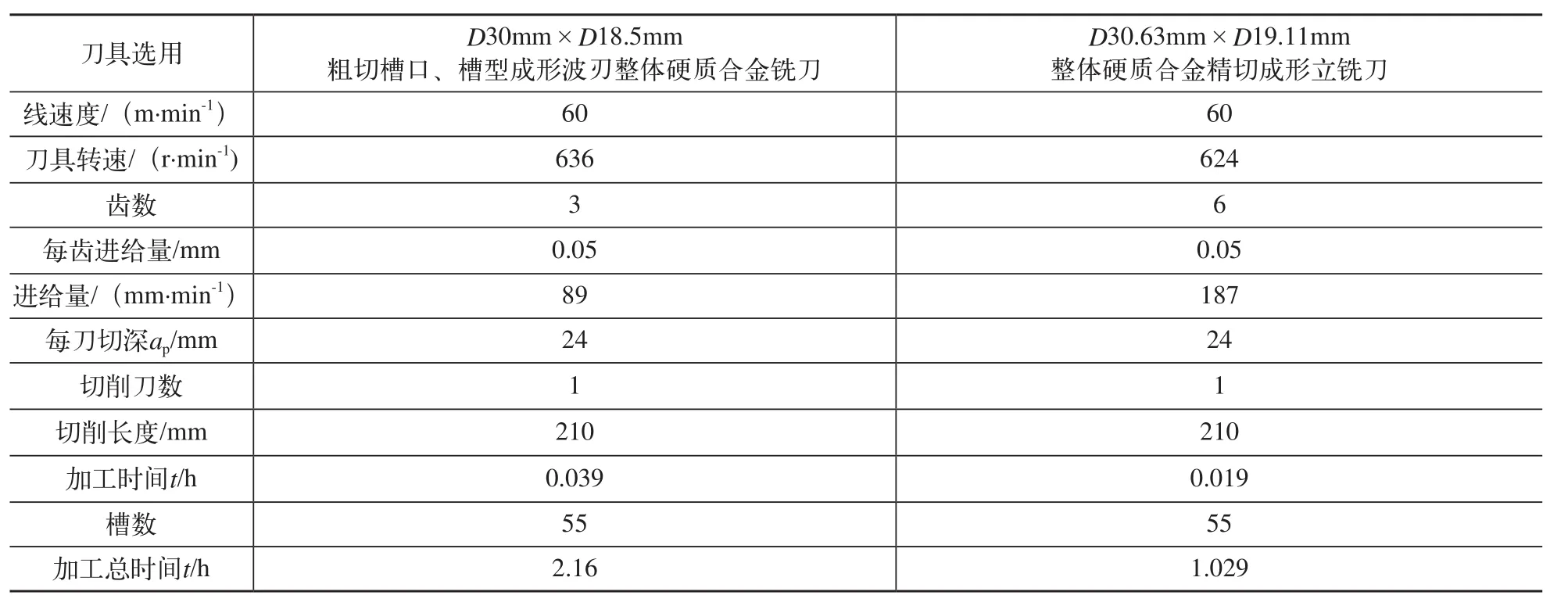

从成形粗切、精切对比表(见表2~表4)中可以看出效率分别提高68.75%和64.55%。

现方法效率大幅提升,质量稳定,也给我们持续优化注入信心,我们进行设计开发组合式成形刀具,并进行制造和试切应用。

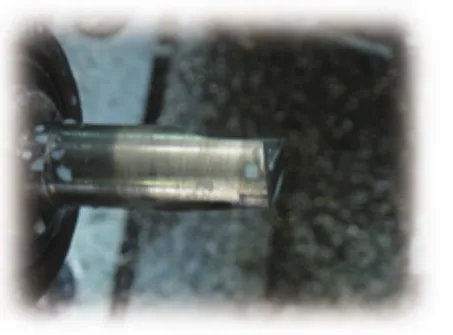

固化加工工步及选用刀具(见表5):D16过中心钻铣刀 和D16整体硬质合金波刃立铣刀配合粗加工直槽19.11mm至16mm→D30.023组合式整体硬质合金波刃粗切刀粗加工30.623mm至30mm,19.1mm至18.5mm,底部、侧面留量0.3mm→D30.023组合式整体硬质合金成形铣刀精铣19.1mm、30.623mm至成品(见表6)。

通过表4和表6对比,成形定寸铣刀无需通过半径补偿来回切削,切削长度从420mm降为210mm,所以加工时间大大缩短,同时复合刀具的成功应用使得多工步一次完成。

2. 结语

组合成形刀具的设计制作并应用于生产,配合正确的切削参数,55条异形槽槽型加工效率得到大幅度提升, 并且形成了标准化加工,不仅保证了产品的质量且提升了生产效率,最大限度的发挥出数控机床特性。

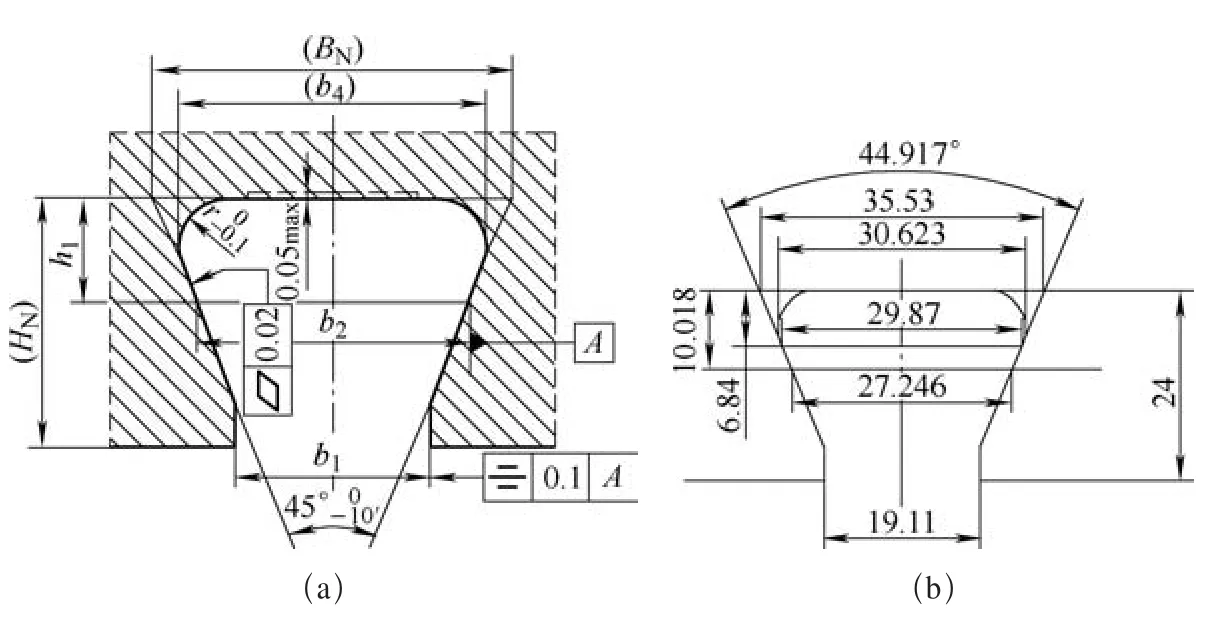

图6 加工排孔

图7 钻铣刀

表1 异形槽直槽粗加工

表2 成形刀粗加工对比

表3 槽口精加工对比

表4 成形刀精加工对比

表5 组合式成形刀具加工流程

表6 组合式成形刀具实际效果