降低筒子纱染色工艺成本的新型染色筒子

M. Wischnowski, D. Pennartz, V. Niebel, T. Gries

亚琛工业大学 纺织技术研究所(ITA)(德国)

降低筒子纱染色工艺成本的新型染色筒子

M. Wischnowski, D. Pennartz, V. Niebel, T. Gries

亚琛工业大学 纺织技术研究所(ITA)(德国)

在产业研究发展促进计划(IGF)AiF-Nr. 17514 N “InnoSpul” 项目中,对于筒子结构的确定和交叉卷绕纱管的染色性能进行了深入研究。基于绕线过程和所显示的密度分布的分析可知,传统的绕线方法无法得到均匀的径向密度。因此,开发了一种新型绕线工艺——InnoSpul Winding。染色测试表明:采用新型InnoSul Winding工艺可获得比传统绕线方法高出40%的染色均匀性。

染色筒子;InnoSpul Winding绕线法;无规绕线;逐段精确绕线

2012年,德国大约有36.1万t的纤维被加工成服装和家用纺织品。据推断,这些纤维中大约有30%采用线圈染色,因此德国每年约有11.0万t的纱线采用线圈染色。筒子染色的良好效果主要通过均匀的染料渗透来实现,而染料均匀渗透的决定性因素是绕线装置中筒子密度的均匀分布。

根据工业数据,坏的染色线圈的丢弃率约占2%,在德国这些纱线每年可达2 200 t。染色工作人员由于被投诉丢弃纱线致使收入下降,这些纱线的价格约为4欧元/kg。染色错误导致的费用每年预计达880万欧元。纱线染色的费用取决于纱线的性质,一般在2~10欧元/kg之间。染色加工的常规要求是较高的色彩准确度、质量和加工速度,以及染色纱线颜色的均一性。筒子染色最大的挑战是如何确保染料在通过整个线圈过程中流速的均匀一致。筒子纱染色的高成本和风险迫使许多德国公司将染色加工外包给低收入国家。因此,InnoSpul研究项目旨在降低高达30%因染色错误而导致的废品率。

1 方法和结果

在纺织品纱线整理过程中,线圈染色是成品加工中最重要的工序之一。染色要求染液均匀地流经整个线圈,这一方面可通过优化染色工艺本身,另一方面也可通过调整之前的绕线加工,以实现染色的高度均匀。

除线圈的几何形状和线圈大小外,整个线圈列中,每个线圈绕线径向密度和轴向密度也在很大程度上决定了染色的效果。绕线密度的不均匀性对筒子纱的渗透性具有显著影响,它对染料的流动行为有直接影响,因此也对最后染色加工的色彩品质有直接影响。

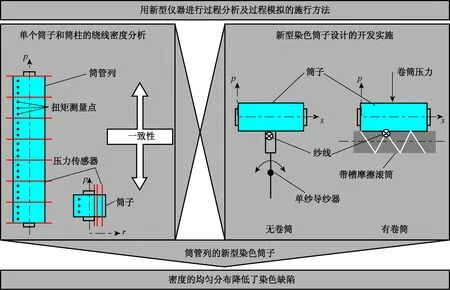

在德国产业研究发展促进计划(IGF)AiF-Nr. 17514 N “InnoSpul” 项目中,纺织技术研究所(ITA)对筒子结构的确定和通用的交叉卷绕纱管的染色性能进行了研究。此次研究的重点是筒子纱的密度分布与最终染色性能之间的关系(图1)。

图1 部件运动示意图

ITA通过薄膜压力传感器和针式扭矩传感器进行压力测试,以获得线圈中密度分布的试验数据。很多单个线圈的绕线密度的测试方法,如流量计量、硬度测试及根据质量-体积方法的测试都无法获得线圈密度分布的精确数据。本文采用美国Tekscan公司的薄膜压力测试系统I-Scan首次确定了密度分布。

除了薄膜压力测试,还应用了捷克共和国Sensora仪器公司的扭矩针Unitorq系统,它可检测由于筒子纱内针的转动而得到的扭矩。扭矩(以公支支数计)和密度定性相关。

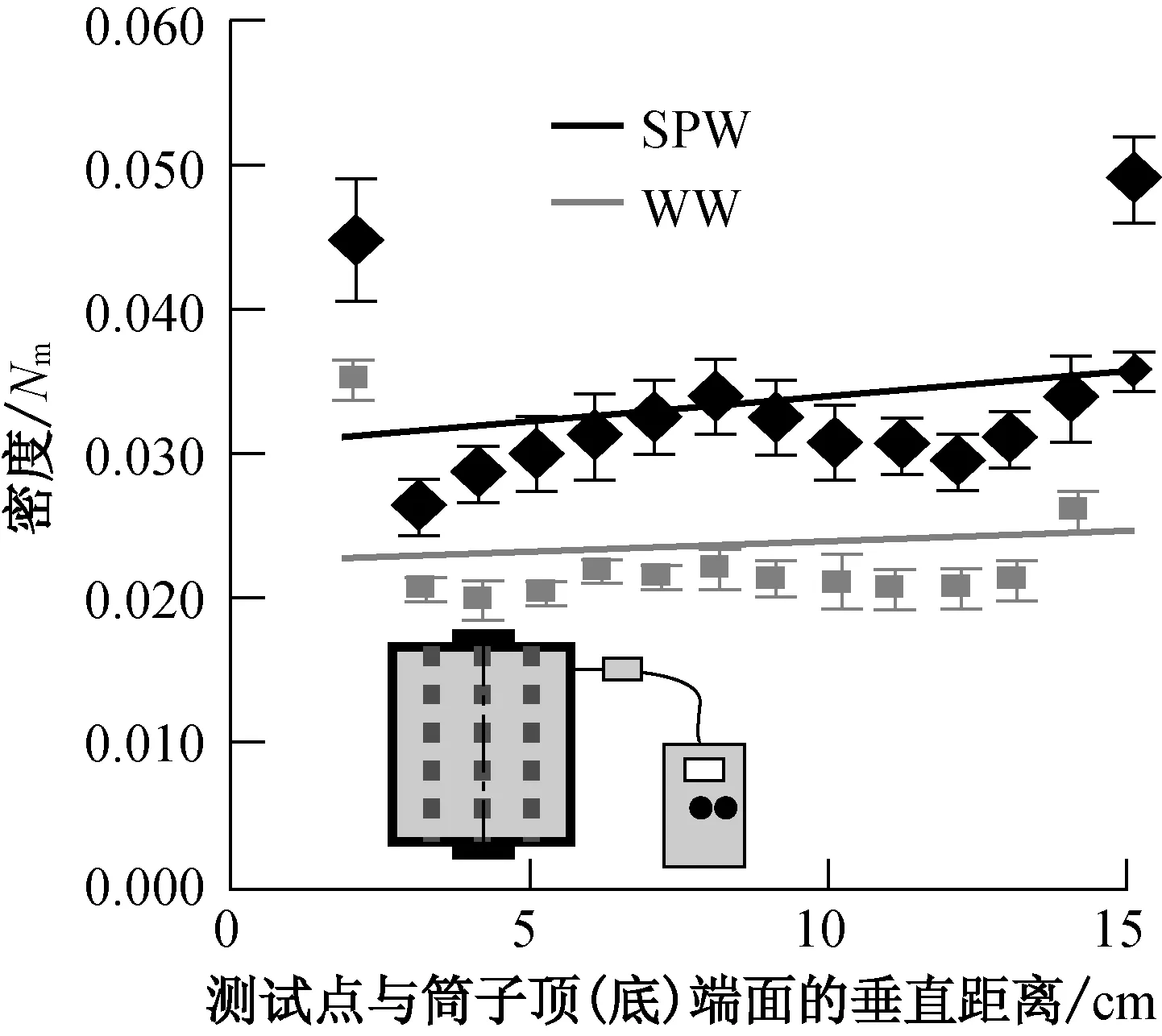

图2显示了采用Unitorq测试系统所测得的无规绕线(WW)线圈和逐段精确绕线(SPW)线圈径向和轴向上的密度分布。由径向密度分布明显可见,密度随半径的增大几乎呈线性下降。

可见,采用薄膜压力传感器对筒子纱内压力进行测试,可有效模拟筒子纱内的压力分布,该扭矩针在另一方面也适用于对密度分布的详细、定性的描述。基于绕线方法和密度分布的分析,项目研究团队开发了一种模拟筒子纱内压力分布的方法。模拟工作分为两部分。首先,模拟基于交叉卷绕筒子结构的动力学过程。随后应用Neckar在筒子纱上累积纤维的材料模型,计算内部压力。该模拟允许根据工艺参数计算筒子纱的密度分布和压力分布,如绕线角度、筒子和摩擦滚筒的接触压力等。用此模拟,可进一步理解工艺参数与制成的筒子结构的关系。

分析和模拟无规绕线和逐段精确绕线的染色筒子的密度分布可知,可通过导纱的行程变化获得轴向密度的均匀一致。径向密度均一性是无法通过传统的绕线方法实现的。基于试验数据库和模拟工具,为了获得均匀的密度分布,研究团队采用了一种新型绕线方法——InnoSpul Winding。InnoSpul Winding绕线方法是有针对性地对不同密度的筒子进行分层而达到径向密度的均匀一致的。筒子密度分布显示(图3),采用InnoSpul Winding绕线法(IW)的筒子的径向密度分布接近均相。

(a) 径向

(b) 轴向

(a) 径向 (b) 轴向

图4 纱线(29.4 tex)3种绕线方式的平均色彩偏离度

根据CIELab系统的色彩评估,染色测试显示,采用新型InnoSpul Winding绕线法相较于传统的绕线方法所得到的染色均匀度高出40%(图4),该结果参考了色彩偏离度(DE)。在该染色测试中,一种编织管由3部分染色线圈组成——外部、中部和内部。中部的值经常被定义为参考值,且决定了外部和内部的颜色相对于中部的色差。

2 结论

由分析和模拟无规绕线和逐段精确绕线染色筒子的密度分布可知,通过导纱引起的行程变化可得到轴向密度的均匀一致,并可采用目前最先进的绕线机根据线圈直径调整行程变化。传统的绕线方法无法得到径向密度的均匀一致。因此,开发了新型绕线方法——InnoSpul Winding。染色测试表明:新型绕线方法具有获得更好染色结果的潜力。采用InnoSpoul Winding绕线法可将染色均匀性提升40%。

刘蒙稣胡 筱 译 罗 艳 校

Innovative dye packages to reduce costs in the bobbin dyeing process

MarkoWischnowski,DanielaPennartz,VolkerNiebel,ThomasGries

IntituteofTextileTechnology(ITA)atRWTHAachenUniversity,Aachen/Germany

Within the IGF project AiF-Nr. 17514 N“InnoSpul”extensive research was carried out to determine the package structure and dyeing properties of cross-wound bobbins. Based on the analysis of the winding process and the density distribution it could be shown, that radial density uniformity cannot be achieved with conventional winding methods. Therefore, an innovative winding process(InnoSpul Winding) was developed. Dyeing tests show that better dyeing equality of up to 40% compared to conventional windings can be accomplished using this novel InnoSpul Winding.

dye package; InnoSpul Winding; random winding; step precision winding