基于改进设备的钢桁梁顶推施工线形及应力控制

陈旭勇, 李建强, 杨宏印, 张 伟, 汤 杰

(1. 武汉工程大学 资源与土木工程学院, 湖北 武汉 430073;2. 中国市政工程中南设计研究总院有限公司, 湖北 武汉 430010)

步履式顶推法[1,2]是近几年发展起来的一种新型顶推施工方法,在我国首次应用于昆明南连接线高速公路跨铁路线桥梁。通过逐步优化与改进牵引顶推、契进顶推研究出步履式顶推。该方法通过液压泵站对施工中易控制与调整结构偏位的顶推设备[3]驱动来实现顶推。随着顶推能力与精度的提高,普遍应用于拱桥、连续箱梁桥、组合结构桥梁[4~6]等。因钢桁梁结构顶推施工一般仅能在节点附近支撑和顶升,所需行程较大,而传统步履式顶推法行程较小,因而应用还较少。

本工程通过改进传统步履式顶推法,即通过增加钢框架结构结合节点自适应改进技术有效解决了传统步履式顶推行程小的问题。因本工程为大跨度桥梁,顶推设备[7]在顶推控制每一行程向前顶推13.4 m,每次推进300 mm,分次推进以便及时调整钢桁梁线形。通过施工工况调整临时支座与千斤顶位置,以保证钢桁梁受力合理与安全。改进的步履式顶推法吸取了传统顶推施工的优点,但施工过程中仍存在许多影响桥梁线形与应力[8~11]的因素,分析并控制这些影响因素不仅能保证工程安全与质量,也能对改进顶推法的效果进行有效评估和预测。

1 工程概况

1.1 结构形式

本工程钢桁梁位于深茂铁路线阳江市内,跨越漠阳江航线。本桥为大跨度双线上下平行等腰三角桁架简支钢桁梁桥,全桥长136.6 m,立面如图1所示。

图1 大桥整体立面图/mm

主桁编号1~10杆件断面均为箱形;主桁编号11~15杆件断面为箱形或H形;上平面纵向联系与横联截面均为工字钢形。箱形断面杆件与A,E节点整体拼接,H形截面杆件与A,E节点对拼式连结,最后用高强M30螺栓将杆件与对应节点固定。钢桁梁桥面分为横梁、纵梁、纵肋、桥面板。桥面板不间断布置,横向按设计分节段焊接连接,纵向与编号1~5杆件伸出肢焊接固定。

1.2 改进设备的小循环顶推法施工

改进的顶推设备是在顶推设备上面增加上层支撑框架, 由纵向与横向钢板“井”字布置以增大钢桁梁与顶推设备接触以分散应力,同时为外部增加载荷转换装置提供作业空间,使顶推设备可以随着钢桁梁的节点自动跟随行走,以每0.3 m一个停顿行程,整体调整顶推系统,保证钢桁梁稳定前进,每完成一个节间13.4 m顶推施工后即自动返回至下一节点,然后进行整体钢桁梁偏差调整,保证其线形,通过如此周而复始地小循环运动来实现钢桁梁步履式顶推施工。其改进顶推设备与上层支撑框架如图2,3所示。通过有限元分析计算,上层框架最大应力出现在近支座的腹板位置,最大值191.1 MPa小于规范要求的235 MPa,上层框架的竖直方向最大位移为0.96 mm,满足规范要求。

图2 改进顶推设备

图3 上层支撑框架平面

在顶推施工前保证各顶推系统水平并控制好各顶推设备标高;在顶推过程中通过油压表读数反算摩擦力,控制钢桁梁支撑力;利用千斤顶与临时支座调整钢桁梁结构受力;改进顶推设备能实时调整并减小梁体线形误差;在钢桁梁落位前采用小行程点动顶推,以便快速纠偏,确保精准落位。通过这些措施保证钢桁梁成桥后符合设计的线形要求与应力状态。

2 线形控制

影响成桥线形因数诸多,对比传统导梁步履式顶推施工,小循环节点自适应顶推技术能有效减掉导梁安装与施工作业,同时避免导梁对钢桁梁线形与应力的影响,结合施工现场条件主要从杆件尺寸、预拱度设置、拼装、测量四个主要方面进行分析和控制。

2.1 杆件尺寸控制

钢桁梁杆件经标准化预制然后现场精准拼装。在工厂预制的杆件相对施工现场制造误差小很多,但各因素制造误差是不能完全消除的。杆件进场前应严格按照设计要求去把控杆件质量;杆件进场时应详细检查核对杆件相关技术资料和构件本身,对有缺陷的杆件一律不予验收,保证所有施工杆件尺寸均在图纸及规范要求的偏差允许范围之内。杆件长度是杆件尺寸控制的主要因素。由桥梁相关规范可知,杆件长度尺寸偏差允许值为5 mm,选取部分设计数据与现场杆件进场验收数据对比分析,如图4所示。

由图4可知:杆件长度偏差最大值5 mm,最小值1 mm,均在误差范围之内,能满足施工要求。严格控制杆件尺寸偏差是保证工程顺利施工与成桥线形符合设计要求的第一步。

2.2 预拱度控制

预拱度是钢桁梁线形主要考虑因素之一。本文以钢桁梁桥在M横+1/2M活作用下的挠度为设计值(M横为结构自重和二期恒载;M活为汽车活载),根据相关工程经验与考虑施工影响设置厂制预拱度,反算出落梁后预拱度,以确保施工完成后整体线形。各预拱度值如图5所示。

图5 预拱度设计值

钢桁梁主桁通过厂制伸缩上弦杆来设置预拱度。拼装过程中利用转化高程坐标法检验预拱度值,当预拱度偏差值较大时,结合施工现场灵活运用适当调整接缝尺寸和升降温法来调小偏差使其符合设计与规范要求。各实测预拱度偏差值如图6所示(E0-E1称为杆件1,依次称为杆件2,3,…)。

图6 预拱度偏差值

从图6分析可知:各预拱度偏差最大值为6 mm,最小值为0.5 mm,整体偏差值均控制在误差允许范围之内,表明预拱度设置控制良好。因钢桁梁预拱度影响因数诸多,需通过优化设置方法、减小杆件制造误差及提高施工精度等措施来整体控制预拱度,保证钢桁梁成桥后线形。

2.3 拼装控制

钢桁梁杆件采用悬吊拼装法,利用机械与人工相协调扶正杆件,然后用节点板连接杆件,最后用高强度螺栓连接固定。杆件拼装施工前,根据图纸确认拼装步骤和标明各杆件依次拼装次序,然后在杆件上标明连接螺栓区域、杆件起吊位置及拼装方向。拼装严格按设计相关要求,有条不紊施工。

本工程钢桁梁跨度大(134 m),杆件多次拼装,多次节点连接。为控制拼装质量,在拼接初次固定前严格检查拼装杆件的各部分尺寸、轴线、高程及位置等是否符合施工图设计要求,确认无误后再进行最终固定。在拼装中通过相关仪器控制整个拼装过程,做到偏差早发现、快纠正以满足施工拼装质量要求。拼装固定分两次,初拧技术人员检验合格后,再由专业质量检查人员验收合格后才能进行终拧。通过这些控制措施本桥拼装误差总体控制较好,达到了施工设计与质量要求,可为今后相关桥梁拼装施工提供借鉴与指导。

2.4 测量控制

测量是影响钢桁梁质量与进度并连接整个施工工序的关键工序之一。本工程为大跨度钢桁梁桥,10次节段拼装,11次设备来回顶推,同时工程质量要求高,测量至关重要,因此在测量工作开始之前制定多套详细合理的测量方案,这是测量控制的第一步。

桥墩高程控制是钢桁梁落位后保证整个桥梁线形重要的环节。桥墩高程与轴线按规范要求(高程偏差±10 mm,轴线偏差±20 mm)进行十字线的放样测量去控制施工。复测两侧桥墩6个点高程(每侧3个控制点)与轴线偏差,偏差均在允许误差范围内,确保了桥墩施工满足落位线形要求。

拼装前通过设计所给控制点利用全站仪在拼装工作面“引”出新的控制点记录好相关数据并明显标记。在拼装施工中实时对拼装节点与杆件位置进行三维变形观测,以控制拼装质量;在顶推过程中利用全站仪对整个钢桁梁实时进行三维空间观测,及时调整并控制梁体轴线与预拱度。顶推完成时利用仪器准确调整好支撑位置,以保证钢桁梁受力合理;利用仪器全程观测梁体落位过程,保证准确落位;最后,落位后利用水准仪与全站仪进行钢桁梁整体测量,以检验施工质量与整体测量评估。通过上述测量控制措施,结合现场实测数据选取轴线偏差与设计允许偏差进行对比分析,如表1所示。

表1 轴线偏差对比分析 mm

从表1分析可知:钢桁梁轴线偏差最大值为12 mm,在允许误差范围(±20 mm)之内,符合规范要求。本工程其他测量数据也都在允许误差范围内,说明施工质量与测量控制良好。控制好施工中每一环节的测量,同步做好复核措施,是避免测量错误与减少测量误差的关键。

结合本工程相关线形数据对比京石客运专线64 m钢桁梁(导梁步履式顶推法)相关数据,本工程轴线偏差最大值12 mm远远小于其64 m钢桁梁轴线最大偏差50 mm。鉴于本工程钢桁梁长度远大于64 m,可见运用改进的顶推设备能有效控制线形误差、避免导梁施工工序、加快施工速度,节约工期,同时也保证了工程质量。

3 应力控制

在钢桁梁拼装与顶推过程中,随着拼装长度、重量不断增加和临时荷载变化,杆件应力会不断变化,某些杆件可能会超过设计规范值,影响结构安全,所以监测主要杆件应力与控制其应力变化是必要的。

首先根据以往工程经验再结合本工程特点做出合理的钢桁梁桥设计,然后根据设计图纸建立准确理论模型;其次通过减少杆件制造误差与拼装变形来控制初始应力,以满足设计要求;再次严格控制施工中每一个工序,以减少施工误差对应力变化的影响;最后结合施工实际情况不断修正模型,使最终模型能较好地反映工程实际情况,用于计算杆件应力,再对比实测数据,评估应力控制效果。

本工程采用有限元分析软件ANSYS建立模型。整个施工过程共27个施工工况,选取工况13,即最大悬臂(钢桁梁产生最大挠度)时进行分析。在分析钢桁梁最大悬臂杆件应力和位移时综合考虑温度因素与风速影响,计算分析结果如图7,8所示。

图8 最大悬臂时应力结果 /MPa

由图7,8结果可知,悬臂杆件最大挠度为9.43 cm(A1-A2杆),最大应力为100.2 MPa(E0′-A1′杆),以最不利结果指导施工。

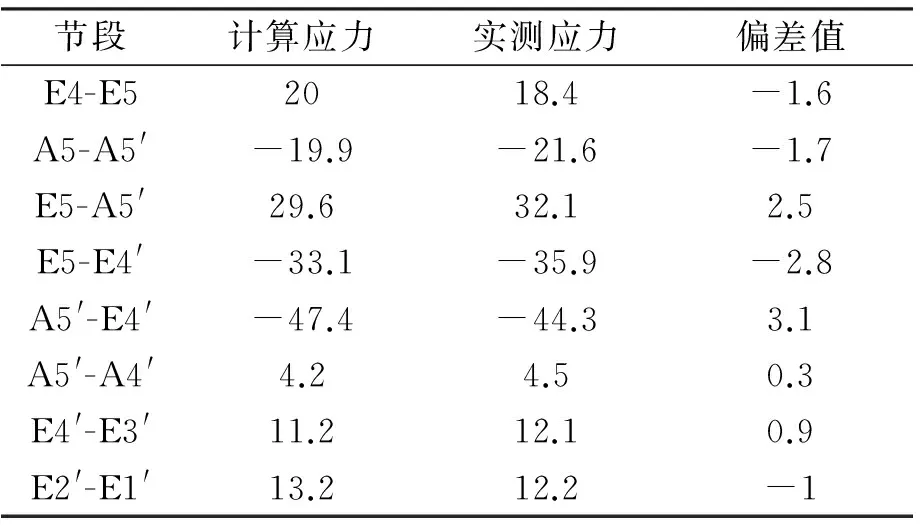

根据理论模型受力与结构形式分析在钢桁梁合理设置应力测点与温度补偿点,以保证应力所测值有效。在应力测点上布置钢弦式应变传感器实时监测杆件应力状况,并与理论计算值比较,发现问题及时采用相应控制措施。因工况多,实测数据组数多,选取3个典型工况进行对比分析,如表2~4所示。

表2 传感器全部安装完毕时应力 MPa

表3 最大悬臂时应力 MPa

表4 整体拼装完毕时应力 MPa

由表2~4可知:上弦A-A杆应力偏差较小,偏差控制在3 MPa之内,平均偏差率为7.3%;下弦E-E杆偏差值较上弦杆大,最大偏差值-5 MPa,平均偏差率为7.5%;斜腹E-A杆应力偏差值变化较上下弦杆都大,偏差最大值为8 MPa,但平均偏差率也较好控制在7.3%左右。计算应力与实测应力结果一致,说明所建模型与实际状态较为吻合,即所建模型可靠性较高,同时也说明施工总体控制较好。此外,可见钢桁梁施工过程中各杆件应力均较小,结构安全可靠。

对比传统导梁顶推法,该改进顶推设备的步履式顶推法避免了设置导梁步骤,既不需要考虑导梁对其挠度的影响,也无需考虑导梁对钢桁梁内力的影响,简化了施工工序,经应力验算满足规范要求,故该改进设备能更好地保证钢桁梁施工过程中应力满足要求。

4 结 语

本工程大跨度钢桁梁通过增加支撑框架与步履式节点自适应小循环顶推法相结合,改进了传统步履式顶推受节点支撑影响行程小的不足,同时严格按照上述控制措施进行施工,安全高效地完成了整个钢桁梁顶推施工。改进顶推设备结合节点自适应顶推技术能更好地应用于钢桁梁桥顶推施工中,可为今后相关工程提供借鉴与指导。

[1] 赵人达, 张双洋. 桥梁顶推法施工研究现状及发展趋势[J]. 中国公路学报, 2016, 29(2): 32-43.

[2] 俞国际, 褚金雷. 步履式桥梁顶推法施工技术的探讨与应用实例[J]. 城市道桥与防洪, 2016, (4): 129-131.

[3] 白文虎. 大跨径钢桁梁步履式多点同步顶推施工技术[J]. 中国港湾建设, 2016, 36(9): 58-61

[4] 顾乾岗. 兰州深安黄河大桥钢拱梁步履式顶推施工技术[J]. 世界桥梁, 2014, 42(5): 22-26.

[5] 阎永风. 步履式顶推跨铁路钢箱梁施工技术[J]. 铁道建筑技术, 2014, (1): 58-62.

[6] 张 磊. 组合结构桥梁步履式顶推施工应力监控策略研究[J]. 公路交通科技:应用技术版, 2012, 8(8): 340-343.

[7] 张 鸿, 张永涛, 周仁忠. 步履式自动化顶推设备系统研究及应用[J]. 中外公路,2012, 32(4):123-125.

[8] 黄小峰, 王荣辉. 钢桁梁制造和拼装误差对桁架内力的影响分析[J]. 科学技术与工程,2012, 12(19): 4833-4838.

[9] 冯 沛. 大跨度铁路连续钢桁梁桥预拱度设置研究[J]. 铁道标准设计, 2016, 60(4): 62-64.

[10]曾 斌, 许红胜, 颜东煌, 等. 钢桁梁节段拼装施工中初始安装应力控制技术研究[J]. 中外公路, 2013, 33(3): 172-175.

[11]冯 祁. 官厅水库特大桥拱形钢桁梁顶推主桥应力控制技术[J]. 铁道勘察,2016, (6): 82-84.