一种焊接管结构动力性能分析简化模型

屠珊珊, 邵永波

(1. 烟台大学 土木工程学院, 山东 烟台 264005; 2. 西南石油大学 机电工程学院, 四川 成都 610500)

焊接管结构常用于导管架海洋平台、大型体育场、火车站和飞机场等建筑中,在焊接管结构的整体分析中,一般假定管件在相交处为刚接。近年来对焊接管节点的研究表明:管节点具有一定的柔性,尤其是尺度、刚性相差较大的弦管与支管相接时,弦管壁受到支管传来的载荷作用时会产生较大的变形,管节点的局部变形使结构的变形增加,节点名义应力重新分配、屈服荷载降低。美国石油学会及挪威船级社等已在规范中要求对海洋平台进行整体分析时考虑管节点局部柔度的影响。

为了考虑管节点局部柔度对焊接管结构整体性能的影响,国内外学者针对不同类型焊接管节点局部柔度进行了大量的实验测试和有限元仿真分析,并提出了很多相应的节点局部柔度计算公式[9~16],利用这些参数公式,可将焊接管结构简化为杆件体系进行分析,大大简化了计算过程,提高了计算效率[17]。

对于导管架海洋平台来说,由于受到风浪潮环境荷载的作用,海洋平台的动力效应显著,传统的静态分析方法已经不能满足海洋平台的设计制造要求,所以对海洋平台的动力性能分析一直是海洋工程的研究热点。胡毓仁等研究比较了一个简单导管架海洋平台结构在不计局部节点柔度和计及节点柔度两种情况下的自振频率,结果显示考虑节点局部柔度会使自振频率减小。Mirtaheri等对一个海洋平台进行了动力分析,结果显示考虑局部节点柔度时结构有更大的位移和层间位移,由于刚度和承载力的降低,基底剪力会有所减小。可见在导管架海洋平台受动力荷载的仿真模拟计算中如果采用传统刚接杆系模型会过高地估计海洋平台在动力荷载下的承载力,导致平台结构设计或评估分析偏于危险。采用3D实体单元建模分析导管架平台虽然可以精确模拟节点局部柔度,但由于单元数量庞大,计算耗时长且对电脑内存需求高,在设计分析时不实用。

王浩等提出了一种在传统刚接杆系模型的节点部位引入一个虚拟梁单元(Fictitious Beam Element,FBE)的方法,来模拟T/Y型管节点的局部变形,并验证了这种简化模型在T/Y型桁架结构在静力荷载作用下线弹性分析结果的精确性。

本研究对FBE进行了改进,并把它运用到焊接管桁架结构在动力荷载作用下的分析中,以进一步验证用FBE模拟焊接管桁架结构中管节点局部柔度的可行性。

1 管节点局部柔度定义

由于焊接管结构中的构件大多为薄壁钢管,所以管节点中主管的径向刚度很弱,在承受支管传递来的径向荷载时,容易产生径向的局部变形,如图1所示。

图1 主管壁局部变形

在主管径厚比越小时,管节点局部变形越为明显。把管节点主管的局部变形特征用局部柔度LJF(Local Joint Flexibility)来表示,管节点支管在受轴力PAX、平面内弯矩MIPB作用下产生的局部柔度LJFAX,LJFIPB分别定义为:

(1)

式中:δ,φIPB分别为由局部变形引起的主支管相交处主管壁沿支管轴向的位移和平面内转角。主支管相交处主管壁的总位移不仅包括局部变形引起的位移,还包括杆件弯曲时引起的位移,因此在确定δ时,必须把由杆件弯曲引起的位移从总位移中去除。

如图2所示,a,b,c,d为支管与主管交贯线上的四个点(两个鞍点、跟点和冠点),e,f,g为主管中性层与管外壁的相交线上的三个点,e点与a点位于同一横截面,f点与b,d两点位于同一横截面,g点与c点位于同一横截面,a,b,c,d四点沿垂直主管轴线方向的位移Δa,Δb,Δc,Δd包括局部变形引起的位移和杆件弯曲引起的位移,e,f,g三点沿垂直主管轴向的位移Δe,Δf,Δg可以近似看做只是杆件弯曲引起的位移,因此在支管受轴向力PAX时,由局部变形引起的主支管相交处主管壁沿支管轴向的位移δ可以定义为:

(2)

式中:θ为主管与支管的夹角。

当θ=90°,即管节点为T型节点时,式(2)中的sinθ=1。

图2 局部柔度示意

同理,在支管受平面内弯矩MIPB时,由局部变形引起的主支管相交处主管壁的平面内转角φIPB可定义为:

(3)

式中:d为支管直径。

当θ=90°,即管节点为T型节点时,式(3)中的sinθ=1。

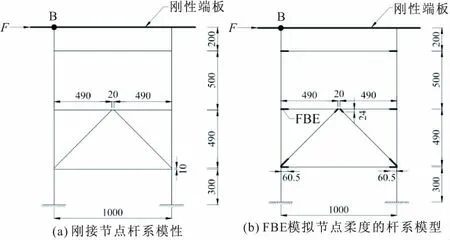

2 考虑节点柔度的FBE简化模型

在用有限元软件模拟焊接管结构时,3D实体模型能够比较精确地模拟焊接管结构节点部位的局部变形特征,但由于3D实体模型耗时长且占用内存大,通常用梁单元刚架模型来代替3D实体模型,以T,Y型管节点为例,图3所示为3D实体管节点,将3D实体模型的管件在轴线位置用一梁单元代替,即得到如图4所示的刚接节点模型。

图3 3D实体管节点

图4 传统刚架管节点

这种传统刚接节点模型虽然在建模和计算上比3D实体模型方便快捷,但忽略了管节点的局部变形,因此计算出的结果会过低地估计结构的变形。为解决这一问题,王浩等提出了一种在传统刚架模型的节点处引入一种虚拟梁单元(FBE)的方法,用虚拟梁单元来模拟节点处主管的局部变形,如图5所示:

图5 FBE简化管节点

这种简化模型可以模拟节点处的局部变形,但当支管和主管之间的夹角非90°时(如图5b中的Y节点),图5中的简化模型中FBE为垂直于主管轴线方向。本研究对Y型管节点的FBE进行改进,采用沿着支管轴线方向的FBE,改进后的简化模型如图6所示。

图6 改进后的简化Y型管节点

管节点受支管轴力时,图6中的FEB的应力和应变按照式(4)计算:

(4)

式中:ε为虚拟梁单元在支管受轴力作用下产生的应变;D为主管的直径;E为虚拟梁单元的弹性模量;A为虚拟梁单元的面积。

由式(4)可以得出虚拟梁单元的面积:

(5)

(6)

改进后的管节点虚拟梁单元受弯时有:

(7)

式中:MIPB为支管所受的弯矩;I为FBE的截面惯性矩;φIPB为由局部变形引起的主支管相交处主管壁的平面内转角。由式(7)可以得出虚拟梁单元的截面惯性矩:

(8)

把φIPB/MIPB用LJFIPB代替,即得到:

(9)

FBE是为了模拟管节点局部柔度而增加的一个等效单元,它本质上并不存在,FEB截面可采用任意形状,为了计算方便,这里采用矩形截面,由式(6),(9)得出矩形截面的面积和截面惯性矩。

3 FBE模拟节点柔度的精确性验证

为验证这种FBE模拟焊接管节点局部柔度的可靠性,分析了2个焊接管桁架结构的振动反映。

图7所示为一顶端受动力荷载的T节点管桁架模型,利用Abaqus有限元软件,分别用3D实体模型、刚接杆系模型以及FBE模拟节点局部柔度的杆系模型对管桁架的动力性能进行模拟,管桁架高度为6400mm,宽度为1000mm,主管直径D为219 mm,支管直径d为119 mm,具体尺寸见图7。桁架底端固接,顶端受到大小为60 kN,频率为4π的水平正弦荷载F作用,即:F=60sin(4πt)(kN),t(s)为时间。

图7 T节点桁架模型示意/mm

管桁架的弹性模量E取210000 N/mm2,密度取值为7830 kg/m3,刚接节点杆系模型和FBE模拟局部柔度的杆系模型端板设置为刚性,FBE的弹性模量E定义为与主体平台一致,面积A和截面惯性矩I由式(6),(9)分别求得,管桁架中的焊接管节点均为T型节点,其局部柔度LJFAX,LJFIPB的计算公式在相关文献中已被提出,如式(10)所示:

(10)

式中:γ=D/(2T),即主管直径与两倍壁厚之比,β=d/D,即支管与主管直径之比,FBE的截面采用矩形,边长X和Y由式(11)联立求解得出:

(11)

式中:Ix为矩形截面对x轴的惯性矩。计算出的虚拟梁单元各参数见表1。

表1 T型桁架虚拟梁单元参数表

作用在A点的正弦荷载F持续时间为5 s,三种模型的网格布种近似全局尺寸都为30,节点处加密为10,3D实体模型总单元数为96296,计算用时3 min,传统刚接节点杆系模型总单元数为1318,计算用时23 s,FBE模拟节点柔度的杆系模型总单元数为1324,计算用时25 s。

三种模型计算出的A点位移-时程曲线如图8所示,计算出的结果显示刚接节点杆系模型与3D实体模型的误差为31%,FBE模拟节点局部柔度的杆系模型与3D实体模型的误差为0.03%。可以看出,由于刚接节点杆系模型忽略了节点处的主管变形,得到结构振动过程中的位移变化过程精度不高,而FBE由于模拟了节点局部柔度特性,简化的杆系模型能够非常准确地模拟出结构振动过程,与3D实体模型计算出的位移-时程曲线吻合很好,且占用电脑内存小,计算耗时短。

图8 A点位移-时程曲线

图7所示的管桁架只包含了T型管节点,为进一步验证FBE模拟节点柔度对其他类型管节点的适用性,分析了图9所示的平面管桁架模型,该管桁架包含了T,TY,K型管节点。同样,分别用3D实体模型、刚接节点杆系模型以及FBE模拟节点局部柔度的杆系模型对管桁架进行动力分析,平台高1500 mm,宽1000 mm,主管直径为121 mm,水平支管直径为48 mm,斜支管直径为22 mm,具体尺寸见图9,平台低端固接,顶端B点受到大小为10 kN,频率为2π的正弦荷载F:F=10sin(2πt)(kN)。

图9 平面平台模型示意/mm

钢材的弹性模量和密度定义与T型节点管桁架模型相同,管桁架中T型节点的局部柔度LJFAX和LJFIPB可由式(10)得出,而对于TY节点和K节点局部柔度,目前尚无相关的计算公式,可通过对节点部位单独建模来模拟节点处的变形,得出LJFAX和LJFIPB,节点局部柔度计算模型如图10所示。

图10 TY和K节点局部柔度计算模型

在计算图10所示的TY和K节点局部柔度时,主管长度取主管直径的6倍以消除主管两端边界约束条件的影响,支管长度取支管直径的2倍,对于TY型节点,将主管两端和Y支管端部铰接固定,再在T支管顶部加一单位力,如图10a所示,用3D有限元模型计算输出10a中a,b,c,d,f五点的位移,根据公式(2)得出TY型管节点T支管上的虚拟梁单元的柔度参数LJFAX;在T支管顶部加一单位弯矩,如图10a所示,用3D有限元模型计算输出10a中a,c,e,g四点的位移,根据式(3)得出TY型管节点T支管上的虚拟梁单元的柔度参数LJFIPB。将主管两端和T支管端部铰接固定,再在Y支管顶部加一单位力,如图10b所示,用3D有限元模型计算输出10b中a,b,c,d,f五点的位移,根据公式(2)得出TY型管节点Y支管上的虚拟梁单元的柔度参数LJFAX;在Y支管顶部加一单位弯矩,如图10b所示,用3D有限元模型计算输出10b中a,c,e,g四点的位移,根据式(3)得出TY型管节点Y支管上的虚拟梁单元的柔度参数LJFIPB;对于K节点,将主管两端和其中一个支管端部铰接固定。在另一支管顶部加一单位力,如图10c所示,用3D有限元模型计算输出10c中a,b,c,d,f五点的位移,根据式(2)得出K型管节点虚拟梁单元的柔度参数LJFAX;将主管两端和其中一个支管端部铰接固定。在另一支管顶部加一单位弯矩,如图10c所示,用3D有限元模型计算输出10c中a,c,e,g四点的位移,根据式(2)得出K型管节点虚拟梁单元的柔度参数LJFIPB。计算出的虚拟梁单元各参数见表2,表中TY-T表示TY型节点的T支管上的虚拟梁单元,TY-Y表示TY型节点的Y支管上的虚拟梁单元。

表2 平面平台虚拟梁单元参数

作用在B点的正弦荷载F持续时间为5 s,模型网格布种与T型节点管桁架相同,3D实体模型总单元数为207768,计算时长为10 min,刚接节点杆系模型总单元数为1478,计算时长为32 s,FBE模拟节点局部柔度的杆系模型总单元数为1488,计算时长为43 s。

三种模型计算出的B点位移时程曲线如图11所示。

图11 B点位移时程曲线

计算出的结果表明:刚接杆系模型与3D实体模型计算出的振动位移幅值误差为23%,FBE模拟节点局部柔度的杆系模型与3D实体模型计算出的振动位移幅值误差则仅为3.3%,说明采用FBE模拟焊接管结构中节点部位的局部柔度可以更加精确高效地分析管结构的振动性能。

4 结 论

提出了采用虚拟梁单元(FBE)模拟焊接管结构中节点部位的局部柔度,在此基础上将焊接管结构简化为等效杆系结构。通过对模拟节点局部柔度的等效杆系结构进行振动分析,得出以下结论:

(1)对焊接管结构采用刚接节点杆系模型进行简化会忽略节点局部柔度特性,从而低估了结构的振动幅值;

(2)采用FBE模拟焊接管结构的节点局部柔度,可将焊接管结构简化为等效的杆系模型,在极大缩减计算时间和建模成本的基础上,得到焊接管结构振动过程的高精度模拟结果;

(3)采用FBE模拟焊接管结构中节点的局部柔度基于节点局部柔度可方便计算得到的前提,目前对于简单平面节点(如T和Y型节点)已有较为精确的节点局部柔度计算公式,但焊接管结构包含很多复杂类型的节点,尤其是空间管节点,因此需要在将来的工作中对各种类型管节点局部柔度进行更加深入的研究,提出精确可靠的局部柔度计算公式,以便本研究中所提模型的推广应用。

[1] Bouwkamp J G, Hollings J P, Maison B F et al. Effect of Joint Flexibility on the Response of Offshore Towers[C]//Offshore Technology Conference. Houston: Offshore Technology Conference, 1980: 455-464.

[2] Chen B Z, Hu Y R, Tan M J. Local joint flexibility of tubular joints of offshore structures[J]. Marine Structures, 1990, 3(3): 177-197.

[3] Chen T Y, Zhang H Y. Stress analysis of spatial frames with consideration of local flexibility of multiplanar tubular joint[J]. Engineering Structures, 1996, 18(6): 465-471.

[4] Wang W, Chen Y Y. Modeling and classification of tubular joint rigidity and its effect on the global response of CHS lattice girders[J]. Structural Engineering and Mechanics, 2005, 21(6): 677-698.

[5] Yang L X, Chen T Y, Wu S Y. Local flexibility behavior of tubular joints and its effect on global analysis of tubular structures[J]. China Ocean Engineering, 1990, 4(4): 371-384.

[6] Jia L J, Chen Y Y. Evaluation of elastic in-plane flexural rigidity of unstiffened multiplanar CHS X-joints[J]. International Journal of Steel Structures, 2014, 14(1): 23-30.

[7] DNV-OS-C101, Rules for the Design[S].

[8] API RP2A, Recommended Practice for Planning[S].

[9] Fessler H, Spooner H. Experimental Determination of Stiffness of Tubular Joints[C]//Proceedings of 2ndInternational Symposium on Integrity of Offshore Structures. Glasgow: The University of Glasgow, 1981: 493-511.

[10]Ueda Y, Rashed S M H, Nakacho K. An improved joint model and equations for flexibility of tubular joints[J]. Journal of Offshore Mechanics and Arctic Engineering, 1990, 112(2): 157-168.

[11]Bouwkamp J G. An imroved joint model and equations for flexibility of tubular joints[J]. Journal of Petroleum Technology, 1996, 18(11): 1491-1499.

[12]Qiu G Z, Zhao J C. Analysis and calculation of axial stiffness of tubular X-joints under compression on braces[J]. Journal of Shanghai Jiaotong University (Science), 2009, 14(4): 410-417.

[13]Qiu G Z, Gong J H, Zhao J C. Parametric formulae for axial stiffness of CHS X-joints subjected to brace axial tension[J]. Journal of Zhejiang University-SCIENCE A (Applied Physics and Engineering), 2011, 12(2): 121-130.

[14]Gao F, Hu B, Zhu H P. Parametric equations to predict LJF of completely overlapped tubular joints under lap brace axial loading[J]. Journal of Constructional Steel Research, 2013, 89: 284-292.

[15]Gao F, Hu B, Zhu H P. Local joint flexibility of completely overlapped tubular joints under in-plane bending[J]. Journal of Constructional Steel Research, 2014, 99:1-9.

[16]Asgarian B, Mokarram V, Alanjari P. Local joint flexibility equations for Y-T and K-type tubular joints[J]. Ocean System Engineering, 2014, 4(2): 151-167.

[17]Hu Y R, Chen B Z, Ma J P. An equivalent element representing local flexibility of tubular joints in structural analysis of offshore platforms[J]. Computers and Structures, 1993, 47(6): 957-969.

[18]胡毓仁, 朱 静, 陈伯真. 计及管节点局部柔度的海洋平台结构分析[J]. 中国海洋平台, 1994, (s1): 238-242.

[19]Mirtaheri M, Zakeri H A, Alanjari P, et al. Effect of joint flexibility on overall behavior of jacket type offshore platform[J]. American Journal of Engineering and Applied Sciences, 2009, 2(1): 25-30.

[20]王 皓, 邵永波. 考虑节点柔度的空心圆钢管桁架的简化模型分析[J]. 四川理工学报(自然科学版), 2016, 29(6): 59-64.