固态排渣气化炉夹套腐蚀的原因探讨及对策

郭建民

(浙能集团伊犁新天煤化工有限责任公司,新疆 伊犁 83500)

碎煤加压气化广泛地应用到煤制燃气、煤制氨、煤制甲醇、煤制二甲醚、煤基合成油以及煤制天然气等领域。自1939年首台碎煤加压气化装置商业化运营开始,世界范围内20多家企业近300台碎煤加压气化炉在运营生产,然而2012年起,三家企业(本文称为:JA、JB和NA企业,其中两企业为煤制天然气,一企业为煤制甲醇/二甲醚)陆续发生了气化炉内夹套腐蚀情况,全部集中在新疆、内蒙地区。

煤炭,埋藏在地下,经过数亿年的地质变迁成煤作用,其本身的多样性、复杂性和特殊性,不仅在同一个地区煤质相距甚远,甚至同一个矿井不同煤层的煤质都不一样,同一个矿区相隔很近的位置,煤质变化有的也较大。 煤中 K、Na、V、S、Cl、F 等元素及其化合物对锅炉的腐蚀研究报道及文献较多,对气化内夹套腐蚀的相关文献较少。

三家企业及设计单位(赛鼎工程公司)对气化夹套腐蚀的机理研究高度重视,聘请国内金属材料与腐蚀研究知名单位和院校,开展了大量研究,在操作条件下进行了不同材料的多轮次挂片试验选材,进行了塞孔焊衬板、高温喷涂、浇注料衬里等,只有浇注料衬里经半年多运行起到了抗腐蚀作用,但终因在衬里表面结焦越来越频繁被迫停炉打焦极度影响生产而放弃。最终采用夹套表面堆焊Inconel625暂时解决了问题,并申请获得中国专利[1]。

本文结合三家企业碎煤加压气化夹套腐蚀情况,通过煤质、操作条件对比等试图找到腐蚀机理的蛛丝马迹,为相关研究抛砖引玉。

1 碎煤加压气化炉结构及夹套腐蚀情况简介

1.1 气化炉结构简介

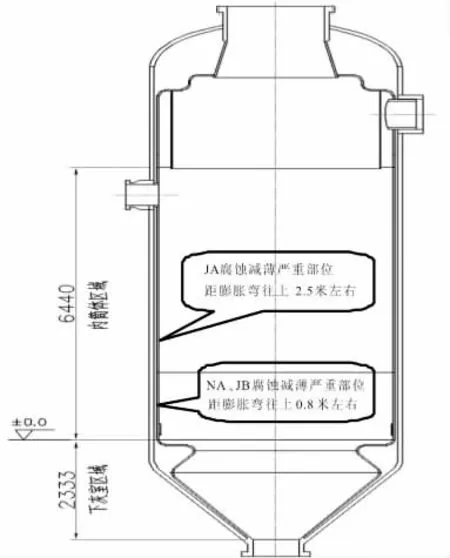

气化炉为夹套式反应器,外壳与夹套之间充满中压锅炉水冷却并产生蒸汽,炉内通过煤的部分燃烧和气化生产粗煤气。国内加压气化炉结构基本相似,炉体高约13.5m,内夹套直径3.848m,夹套材质为Q245R,夹套板厚为28/32mm。NA、JB与JA企业不同的是夹套底部1.6m变更为板厚32mm的15CrMo。NA、JB企业运行压力4.0MPa,JA企业运行压力3.0MPa。见图1。

图1 气化夹套减薄部位示意图

1.2 夹套腐蚀简介

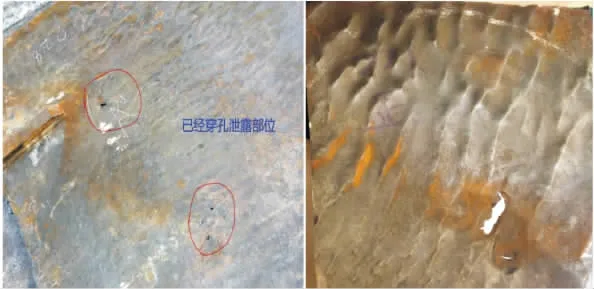

(1)JA企业2012年6月仅投运10天的B5气化炉例行检查,发现夹套2.5m环带减薄严重,减薄5~10mm,见图 2。

图2 JA企业夹套腐蚀照片

(2)NA企业2013年装置采用集团内NA2煤试车约8个月,所有气化炉平均运行时间在2个月左右,未发现夹套腐蚀现象。2013年11月正式生产开车,采用集团NA1煤,至2014年1月初发现四台炉运行参数异常,停炉检查,发现夹套0.8m环带减薄严重,且有多处穿孔漏水。NA企业气化炉运行1年后护板下膨胀节和下灰室均发现腐蚀减薄,护板下腐蚀产物经化验全部是Fe2O3和Fe3O4。但护板未见明显腐蚀,护板材质为:GS-35GrMoV104Ⅰ。见图3。

图3 NA企业夹套腐蚀照片

(3)JB企业2017年3月气化炉投料试生产,采用配套煤矿05工作面煤,运行满1个月和2个月分别停炉例行检查,夹套内壁光滑,个别炉测厚比设计厚度偏少1~2mm,当时判断为板材或者测量误差。6月10日配套煤矿02工作面煤也开始供煤,期间供煤紧张在市场采购了数种煤配烧,7月初C4气化炉夹套漏水停运,发现夹套0.8m环带减薄严重,且穿孔漏水。见图4。

图4 JB企业夹套腐蚀照片

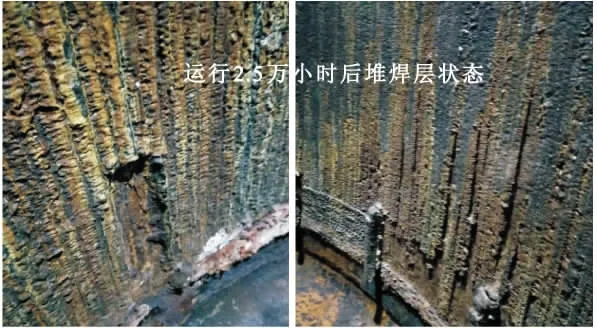

(4)JA企业气化夹套采用Iconel625堆焊运行3年后,堆焊层再次发生局部腐蚀,见图5。该企业气化炉运行3年后护板下膨胀节均发现腐蚀减薄,护板下腐蚀产物经化验全部是Fe2O3和Fe3O4。下灰室存在腐蚀但不严重。但护板未见明显腐蚀。

图5 JA企业堆焊层腐蚀照片

(5)NA企业气化夹套采用Inconel625堆焊,运行3年后,堆焊层再次发生腐蚀,见图6。

图6 NA企业堆焊层腐蚀照片

2 夹套腐蚀因素分析探讨

2.1 三企业夹套腐蚀减薄的特征

(1)腐蚀速率:非常大,平均减薄约1mm/d。

(2)腐蚀严重位置:JA位置高,处于燃烧及还原层;NA/JB位置低,处于灰层。

(3)腐蚀形貌:JA不规则斑坑;NA/JB较为明显的斜纵向沟槽。

(4)NA/NB在改换煤种后突发腐蚀现象。

(5)JA/NA堆焊Inconel625使用三年后均出现局部腐蚀。

2.2 国内权威机构或专家对三家企业气化夹套腐蚀研究结论

(1)JA:由于煤中Cl和F引起的高温卤化腐蚀,煤中Na2O、CaO、SO3含量偏高对腐蚀有一定的促进作用。

(2)NA:卤化-氧化腐蚀加剧下的高温磨蚀腐蚀机制。

(3)JB:煤中的某些组分腐蚀,煤灰磨蚀加剧了夹套减薄进程。

由于固定床逆流气化,煤的成因复杂性、煤在气化炉内反应的复杂性和煤气组分的复杂性,难以在试验条件下模拟气化炉内工况,以上结论仅定性地描述了夹套腐蚀磨蚀,难以做到量化分析。

2.3 腐蚀机理探讨

2.3.1 腐蚀机理的一般性描述总结

煤气化系统中腐蚀机理各文献[2-4]中总结起来,描述为:高温氧化、硫化、卤化、碳化,多组分共存体系以及煤灰熔融引起的热腐蚀等。部分文献[5]认为,煤中卤族元素、碱金属的硫酸盐含量高是导致气化夹套腐蚀的主要原因,也有文献[4]描述为焦硫酸钾(钠)在高SO3分压下剥离氧化膜的熔盐腐蚀。表1是收集到的碎煤加压气化煤及煤灰、炉渣相关可能对夹套产生腐蚀的特征数据。

表1 部分碎煤加压气化原料煤的特征数据

表1数据部分支持了专家及研究单位的腐蚀机理结论:三企业煤样中碱金属、碱土金属及铁含量偏高是共同特征;JA企业煤样中氟与氯含量偏高,煤灰中SO3偏高;NA企业煤样NA1氟含量略高,同时还注意到钒略高(有文献报道[2]钒在600℃时剥离氧化膜,有很强的腐蚀性)。JB企业煤样中除SO3偏高外,仅有一个样品氟偏高(0.0120%),腐蚀的特征数据不明显。

NA、JB企业对气化炉渣和煤灰做了对比检测,发现炉渣中SO3显著降低,这主要是在高温气化层还原性气氛下硫铁矿硫被还原:

FeS2+2CO=Fe+CS2+CO2

针对JA、NA企业气化夹套护板下和下灰室腐蚀产物为铁的氧化物来判断,熔盐腐蚀结论难以确认,一是该处温度一般会<350℃,熔盐难以浸入护板下,二是腐蚀产物未检测到熔盐组分(也有可能是停炉排空水冲洗将腐蚀产物中的水溶性熔盐组分冲洗掉了)。似乎是高温氧化腐蚀,但众多碎煤加压气化相似条件下,不发生高温氧化腐蚀,还应从煤灰中某些组分的挥发催化氧化作用或局部低温冷凝液腐蚀寻找原因。

小龙潭、庆华及新疆准东煤的特征数据似应产生腐蚀,但三企业多年运行没有明显腐蚀发生,值得关注和研究。

针对JB企业气化夹套腐蚀,2017年10月30日专门邀请了原南非Sasol公司专家、英国科学院院士、英国金属材料协会会长——William M.Cox博士到企业调研考察,Cox博士详细调研后初步结论:在气化夹套底部局部产生冷凝液并溶解煤灰水溶性组分是导致腐蚀的主要原因,依据是:耐磨筋条及护板温度较高几乎不腐蚀,而较低温度的附近夹套会产生腐蚀。结合JA、NA企业夹套护板下和灰锁的腐蚀更进一步支持了Cox博士冷凝腐蚀的初步结论。

2.3.2 夹套底部板材15CrMo的抗卤化腐蚀性能

NA、JB企业设计的夹套底部板材为15CrMo(鲁奇公司原设计均为Q245R),有研究表明,15CrMo材料在含卤素的氧化性气氛下,腐蚀机制是氧化—卤化相互作用的结果,含钼材料的卤化物,如MoCl5的熔点仅194℃、沸点268℃,在80℃开始升华并释放出氯气,遇水汽会分解生成HCl。这有可能是NA、JB企业夹套底部腐蚀的主要原因,也有可能是JA、NA企业下灰室及护板下腐蚀的重要原因(HCl、Cl2密度大,会进入护板下和下灰室,进而产生卤化腐蚀)。

2.3.3 Inconel625堆焊层腐蚀因素

Inconel625合金在很多介质中都表现出极好的耐腐蚀性。在氯化物介质中具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀和侵蚀的性能。具有很好的耐无机酸腐蚀性,如硝酸、磷酸、硫酸、盐酸等,同时在氧化和还原环境中也具有耐碱和有机酸腐蚀的性能。

JA、NA企业堆焊层运行20000h后发现局部腐蚀,可能的原因:堆焊工艺与质量缺陷,母材中的铁稀释率高、堆焊缺陷覆盖不全等导致稀释出的母材腐蚀或腐蚀性介质通过堆焊缺陷腐蚀母材,另外采用铁基Inconel625也可能会弱化其抗蚀性能。

2.4 操作条件对腐蚀的影响

2.4.1 汽氧比

汽氧比是气化炉操作的最重要指标,其控制依据是煤的灰熔点,保证固态安全排渣前提下,尽可能以低的汽氧比操作。汽氧比越低,气化温度越高,蒸汽消耗越少,煤气产量越大,煤气有效组分越高,煤气水越少。

汽氧比低是否是加剧腐蚀的因素之一,尚无定论。尤其是处于灰层的夹套底部和下灰室的腐蚀,难以解释。JB企业在单炉上进行了为期5/10/10天的三台次高汽氧比运行,汽氧比维持在7.5~8.5之间,负荷:Qn(O2)为 5000m3/h、气化压力为 3.5MPa(G),测厚结果局部减薄仍较严重。

2.4.2 操作压力

据浙江大学热工系Gul-e-Rana jaffri等人研究,气化炉内由煤释放的HCl随炉压升高 (0.5~1.5MPa)而显著增加,会加速内夹套的腐蚀速率。

操作压力的提高,在相同汽氧比下,气化剂中蒸汽分压也相应提高,也就是气化剂的冷凝温度提高,在气化炉底部局部产生冷凝液的可能性加大,冷凝腐蚀的几率加大。

操作压力的提高,在相同负荷下,炉内气体空速降低,停留时间延长,腐蚀性介质的停留时间也相应延长,腐蚀速率也会提高。

3对策

JB企业在吸收JA/NA企业经验和处理方法的基础上,采取如下措施:

(1)进一步优化完善Inconel 625堆焊施工方案,第一层采用氦气保护焊,确保铁低的稀释率,第二第三层采用Ar+CO2保护焊,保证焊接质量。

(2)护板下小夹套及下灰室直接堆焊一层Inconel625。

(3)对于底部腐蚀减薄<20mm的15Cr Mo板材直接在制造厂用Q245R堆焊Inconel 625后,现场换夹套板。

(4)对两台炉夹套采用2520不锈钢换板,检验其抗蚀性能。

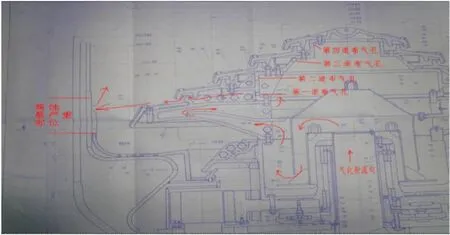

(5)拟对气化炉炉篦进行改造,避免气化剂从炉篦第一道布气孔直接冲击夹套内壁 (见图7),减缓腐蚀磨蚀几率。

(6)利用现有不做任何处理的两台炉,在不同的运行条件下,考察各种工况对腐蚀的影响。

图7 炉篦及气化剂布气简图

4 结语

由于气化原料煤的多变性,特别是西部地区的高碱金属煤种在固态排渣气化炉内反应环境非常复杂,常伴有高温氧化、硫化、氯化、碳化等气氛腐蚀,同时还可能存在煤灰熔融引起的热腐蚀、蒸汽冷凝腐蚀,甚至是多因素综合引起的腐蚀问题,有必要继续深入研究其腐蚀机理,经济合理选择内夹套材质,保障大型现代化煤化工气化装置的安全高效运行。

[1] 钱澄,张立铭,向东,等.一种带堆焊层的耐腐蚀碎煤加压气化炉[P].CN:204111699U,2015.

[2] 李守信,阎维平,方立军.电站锅炉受热面高温氯腐蚀的机理探讨[J].锅炉制造,1998,(4):19-23.

[3] 李远士,牛焱,吴维弢,等.金属材料的高温氯化腐蚀[J].腐蚀科学与防护技术,2000,12(1):41-44.

[4] 忻仕河.国内鲁奇气化炉暴露出的问题分析讨论[J].化学工业,2015,33(z1):48-52.

[5] 邢方亮.碎煤加压气化炉夹套内壁腐蚀的分析研究[J].化工管理,2015,(7):157-159.