锤磨热解析处理油基钻井液钻屑的效果评价

黄志强 徐子扬 权银虎 李前春 张新发 郭 亮 陈 振 李佳南

1.西南石油大学机电工程学院 2.石油天然气装备教育部重点实验室3.中国石油川庆钻探工程有限公司钻采工程技术研究院

0 引言

页岩气开采过程中多采用油基钻井液以保护页岩地层,由此伴随产生大量的含油钻屑。研究表明,含油钻屑在堆放180 d后,被生物降解量不足5%[1],并且内含的废弃钻井液的96-h LC50(Lethal Concentration 50,半数致死浓度)可达到105μg/g[2],不仅会严重污染土壤、水体,甚至将危害动植物以及人类健康。因此,含油钻屑已被列入国家危险废物名录(编号:HW08),其资源化处理也成为页岩气开发的环保重点之一[3-4]。

目前,国内外含油钻屑处理技术主要有固化技术[5]、焚烧技术[6]、溶剂萃取技术[7]、微生物处理技术[8]等,这些技术有一定的处理效果,但存在局限性:固化与焚烧技术无法回收含油钻屑中的基础油,造成资源浪费;溶剂萃取技术工艺复杂,药剂费用高;微生物处理技术存在处理周期长,占地面积大等缺陷。而锤磨热解析技术利用锤磨叶片与含油钻屑摩擦产生的热量,使钻屑表面的液相气化,并将石油烃类回收,不仅具有较高的处理效率,而且配套设备占地面积较小,同时中低温氛围遏制了二噁英等有害物质的生成[9],已被意大利石油总公司(AGIP)确定为最佳可利用技术。

自Thermtech公司较早提出了锤磨热解析技术后[10],国外学者在系统开发实践、产物分析及应用等方面开展了一系列的研究。Murray等[11]研究了系统处理含油钻屑的可行性,并于哈萨克斯坦的Karachaganak油田开展了现场试验,处理残渣含油率小于1%,满足当地环保标准。Kleppe等[12]利用GC/MS方法分析了回收油的物化特性,分析表明锤磨热解析系统实现了基油的高质量回收。Aboutabikh等[13]对掺入处理残渣的水泥浆的性能进行了研究,认为处理残渣可作为水泥的生产原料。然而,国内关于锤磨热解析技术的研究起步较晚,且锤磨热解析机等核心设备及相关配套技术受到国外厂商的封锁,研究工作多为锤磨热解析技术的综述报道[14-15]。目前中国石油集团川庆钻探工程公司钻采工程技术研究院(以下简称川庆钻采院)已研制锤磨热解析工程样机[16],但缺乏综合处理性能评价的有效手段和方法,难以准确描述含油钻屑锤磨热解析处理性能。

基于此,笔者建立了以“处理效果”“能耗”“处理量”为评价指标的含油钻屑锤磨热解析处理性能评价体系,采用含油钻屑锤磨热解析试验评价了处理效果,建立系统能量平衡方程评价了能耗,利用正交试验方法评价了处理量,形成了一套有效的含油钻屑锤磨热解析处理性能研究方法。研究成果为提高含油钻屑锤磨热解析处理性能提供了科学指导。

1 含油钻屑锤磨热解析处理性能的评价指标体系

锤磨热解析技术是解决页岩气含油钻屑处理难题的新型环保技术,其能否形成规模应用并实现经济化处理,主要取决于以下3项关键评价指标。

1)处理效果。处理效果是评价锤磨热解析技术能否达标处理含油钻屑的核心指标,其由固相残渣含油率和回收油含固率表征。根据现行的含油残渣处理标准和国内外处理实践,一般要求固相残渣含油率小于1%,回收油含固率小于0.3%[17]。

2)能耗。热效率与热利用率两项参数决定了含油钻屑锤磨热解析处理的能耗,其中热效率的节能评价值大于88%[18];热利用率参考先进节能的电磁热解析技术[19],其热利用率大于95%。

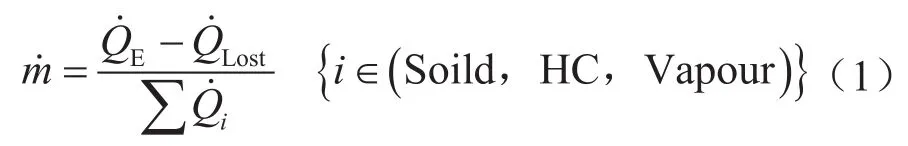

3)处理量。这项参数决定含油钻屑锤磨热解析处理的经济性,根据国外处理数据统计,一般情况下锤磨热解析机单位功率的处理量大于4.23×10-3t/(h·kW)[20]。基于行业采用的处理量计算方法,根据单位时间的输入能量以及单位质量含油钻屑的处理所需能量,处理量可以表示为

2 处理效果的评价

为评价锤磨热解析技术处理含油钻屑的处理效果,在威远国家级页岩气开发示范区某平台建成含油钻屑锤磨热解析处理站,开展含油钻屑锤磨热解析试验。

2.1 锤磨热解析试验材料和方法

2.1.1 试验样品

试验样品选用威远页岩气开发某区块的含油钻屑,基础油为白油。经测定样品含油率22.3%,含水率8.6%,含固率69.1%,各比率均为质量分数。

2.1.2 试验装置

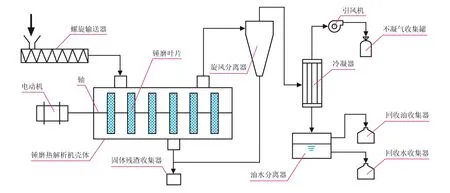

试验装置采用川庆钻采院自主研制的1~2 t/h锤磨热解析系统,其主要由螺旋输送器、锤磨热解析机、旋风分离器、冷凝器、油水分离器等装置组成,如图1所示。其中,锤磨热解析机是系统核心,其轴上嵌套有锤磨叶片,轴在电动机的带动下转动,使含油钻屑与锤磨叶片摩擦接触并产热,实现含油钻屑的热解析。热解生成的气体首先通过旋风分离器除尘,然后进入冷凝器,不凝气从冷凝器顶排出,经过引风机后在系统出口处收集。而冷凝液则进入油水分离器,在重力作用下完成分离。试验分析设备包括离心机、快速溶剂萃取仪、温度传感器、电子天平等。

图1 含油钻屑锤磨热解析系统原理图

2.1.3 试验方法

通常,油基钻井液用白油干点低于310 ℃[21],且部分白油在毛细管力的作用下吸附在钻屑颗粒内部,只有足够的工作温度和处理时间才能使钻屑颗粒内部的白油扩散至钻屑颗粒表面,进而实现白油的分离。因此,设计锤磨热解析机工作温度为320 ℃、含油钻屑处理时间为12 min,对含油钻屑进行锤磨热解析试验,以达到较好的白油热解析效果。均匀取12份固相残渣样品,分析样品的含油率。对于回收油,根据悬浮物含量测定其含固率,并进行物化性质分析,测定其密度、沸点、闪点等,综合评价回收油是否可再利用。

2.2 含油钻屑处理效果与回收油利用分析

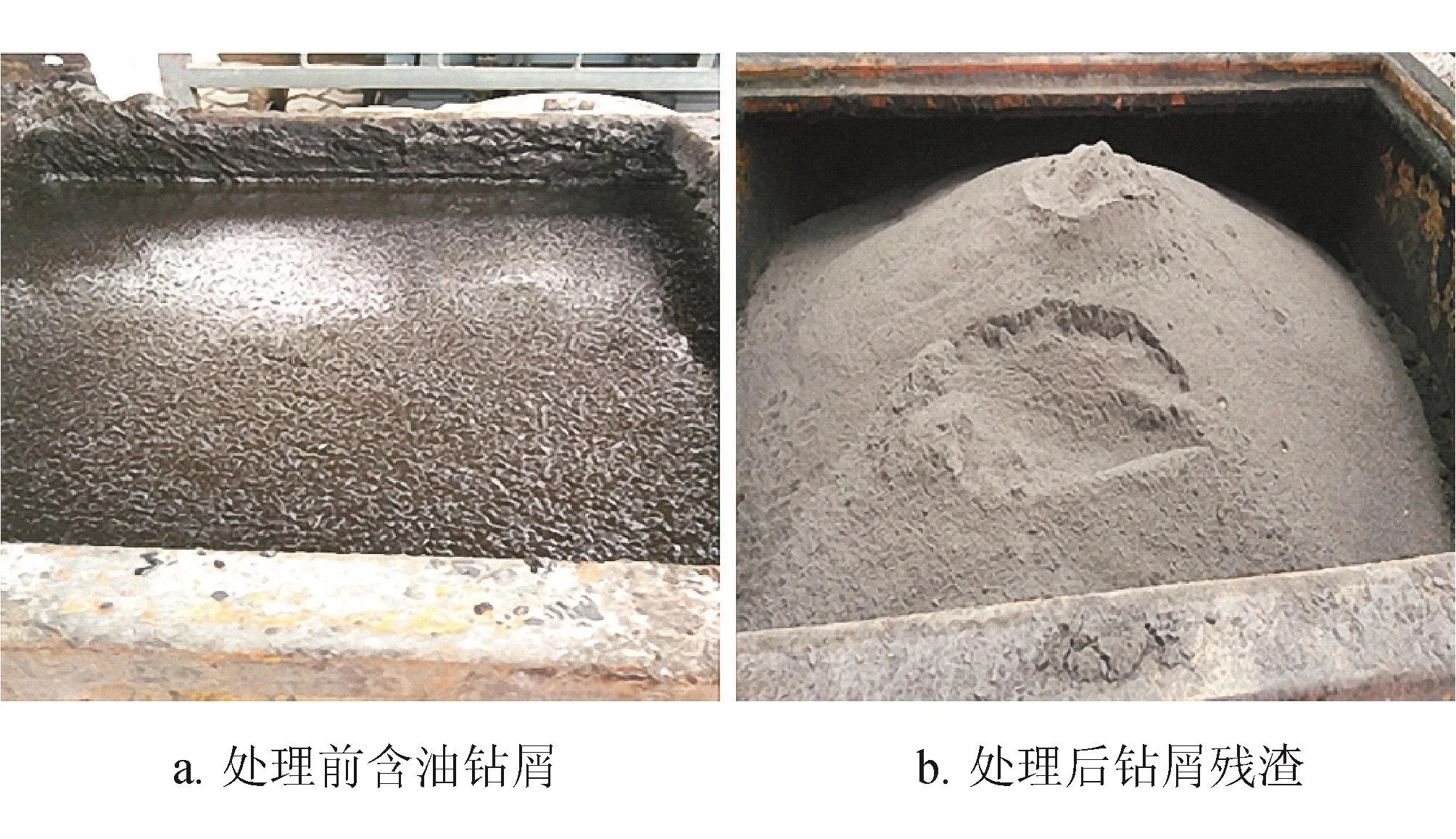

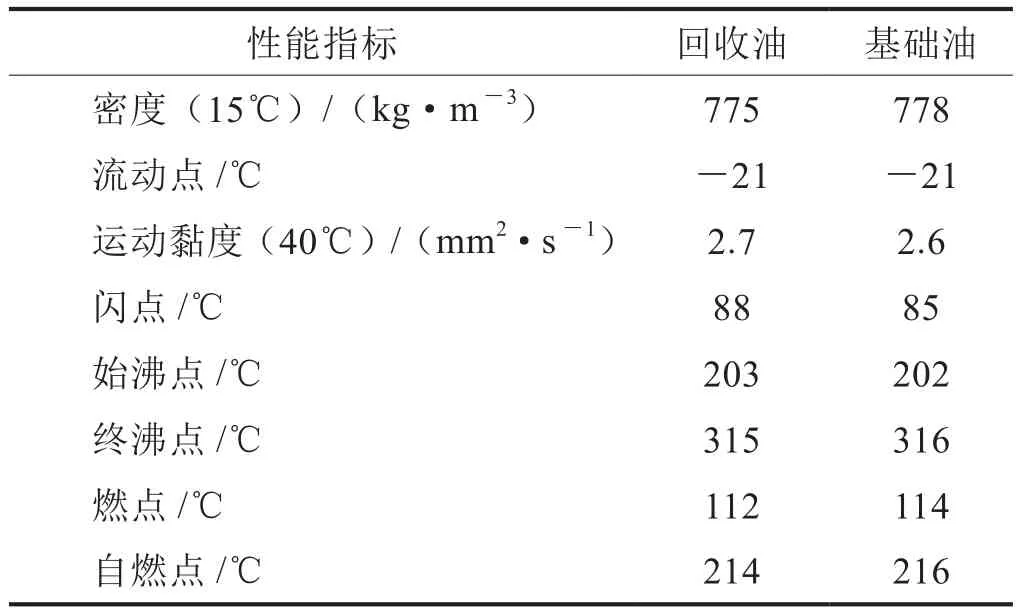

处理前的含油钻屑为黑色黏稠状固液混合体,有刺激性气味,处理后的固相残渣为黑色干粉状固体,无味,如图2所示。经测定12份固相残渣样品的含油率介于0.39%~0.58%,平均含油率为0.48%,样品含油率均低于1%,满足固相残渣含油率的设计要求。而对于回收油,测定含固率为0.21%,低于回收油含固率的设计要求(0.3%)。按照国家标准GB/T 2538—1988对回收油主要性能指标进行了检测,并与现场用油基钻井液的基础油进行比较,检测结果如表1所示。

图2 含油钻屑处理效果照片

由表1可知:

1)回收油的沸点区间低于工作温度320 ℃,说明该工作温度下,含油钻屑中的油液可以充分挥发。

2)回收油与基础油的主要性能没有明显变化,表明锤磨热解析技术通过物理变化回收含油钻屑中的基础油,而未破坏基础油的物理化学特性,具有良好的基础油回收效果。

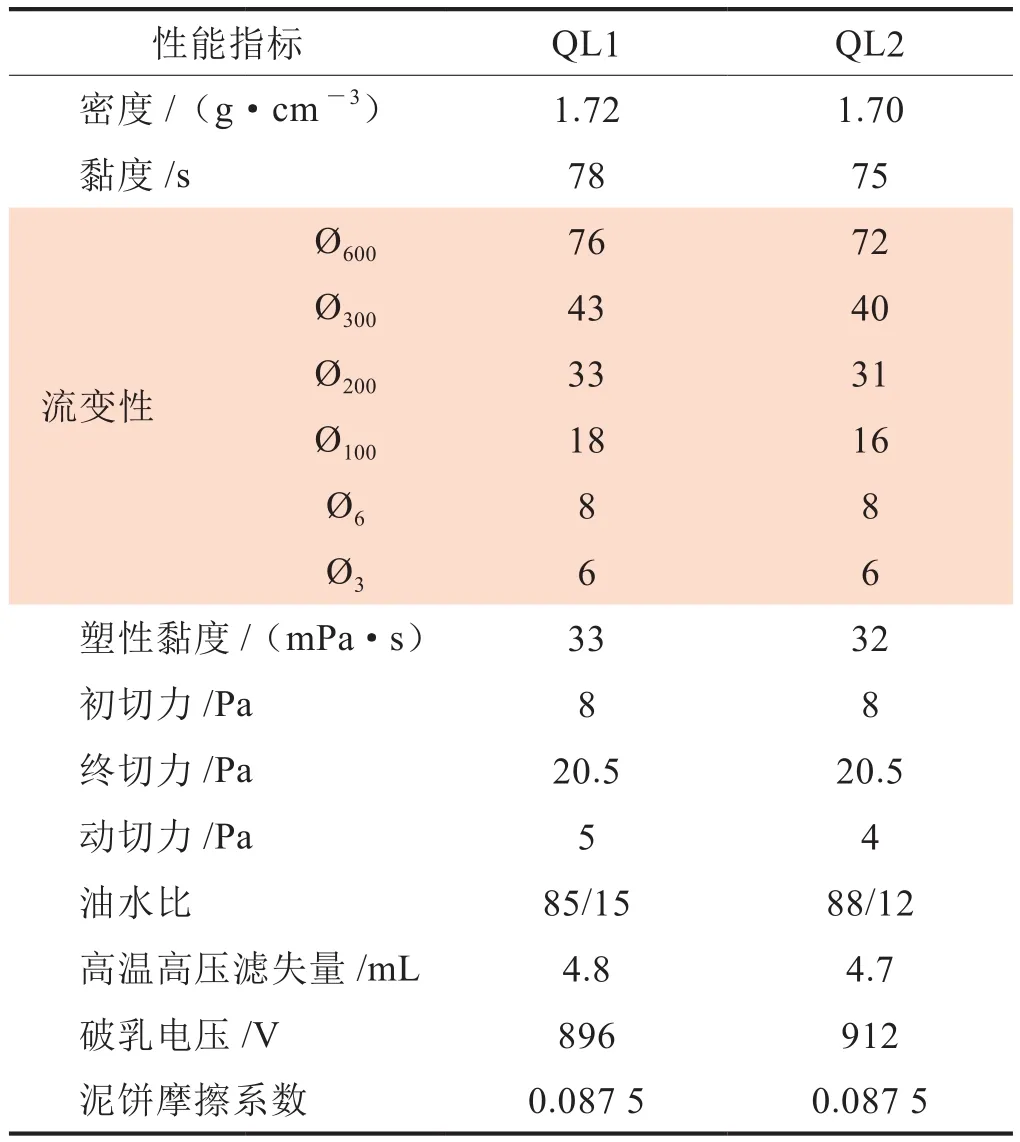

用回收油配置油基钻井液(QL1),按照国家标准GB/T 16783.2—2012石油天然气工业 钻井液现场测试 第2部分:油基钻井液对其基本性能进行检测,并与现场用油基钻井液(QL2)的性能指标进行比较,检测结果如表2所示。

表1 回收油和基础油的主要性能指标表

表2 两种油基钻井液基本性能表

由表2可以看出,油基钻井液QL1与QL2的流变性及高温高压滤失量波动较低,塑性黏度和切力适中,且稳定性和润滑性良好,表明回收油未破坏油基钻井液体系,满足页岩气现场钻井的要求,实现了含油钻屑中油资源的再利用。

2.3 锤磨热解析关键参数优化

率先蒸发的水组分会形成过热蒸汽流,包裹钻屑周围的层状油蒸汽,使油沸点低于其标准工况下的沸点[20],故处理时间过长和工作温度过高都将造成能量的浪费。因此,综合考虑处理效果和能耗,优化锤磨热解析2个关键参数:处理时间与工作温度。

2.3.1 处理时间

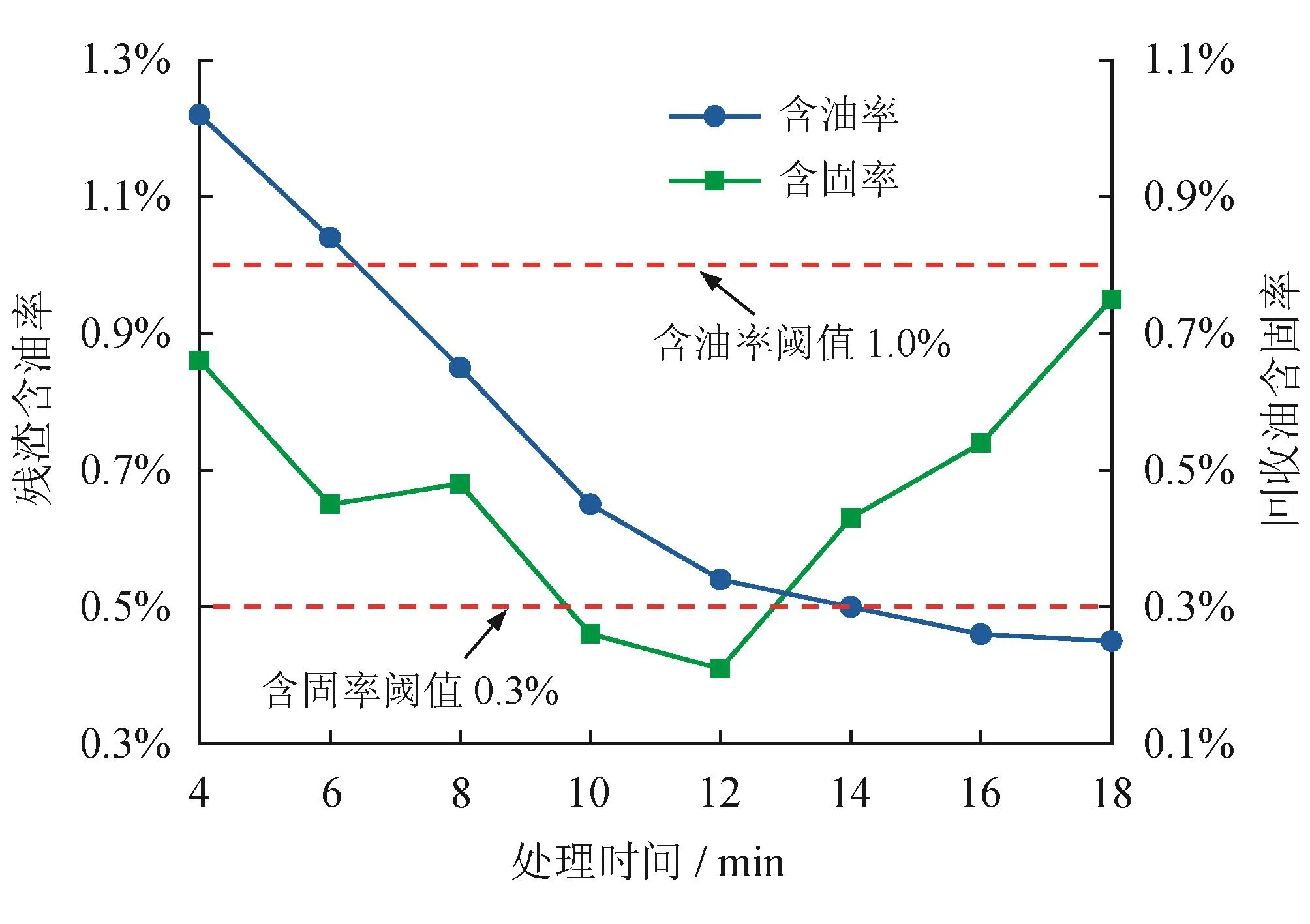

由于工作温度320 ℃的含油钻屑锤磨热解析试验取得了良好的处理效果。因此,在该温度条件下,对不同处理时间的锤磨热解析试验结果进行了比较,如图3所示。

图3 不同处理时间试验结果图

由图3可知:

1)随着处理时间的增加,残渣含油率持续降低,并在处理时间8 min时低于阈值1.0%,且超过14 min后,残渣含油率稳定在0.45%左右,降低效果不明显,说明工作温度320 ℃下的锤磨热解析处理能力趋于饱和。

2)回收油含固率在处理时间10~12 min时低于阈值0.3%,随着处理时间的增加,油气中的粉尘量增加造成回收油含固率增大。并且,处理时间的增加将增大处理工艺的能耗。

因此,选择10 min作为优化处理时间,使残渣含油率和回收油含固率均满足设计要求,以实现良好的含油钻屑锤磨热解析效果,同时尽可能降低热解析能耗。

2.3.2 工作温度

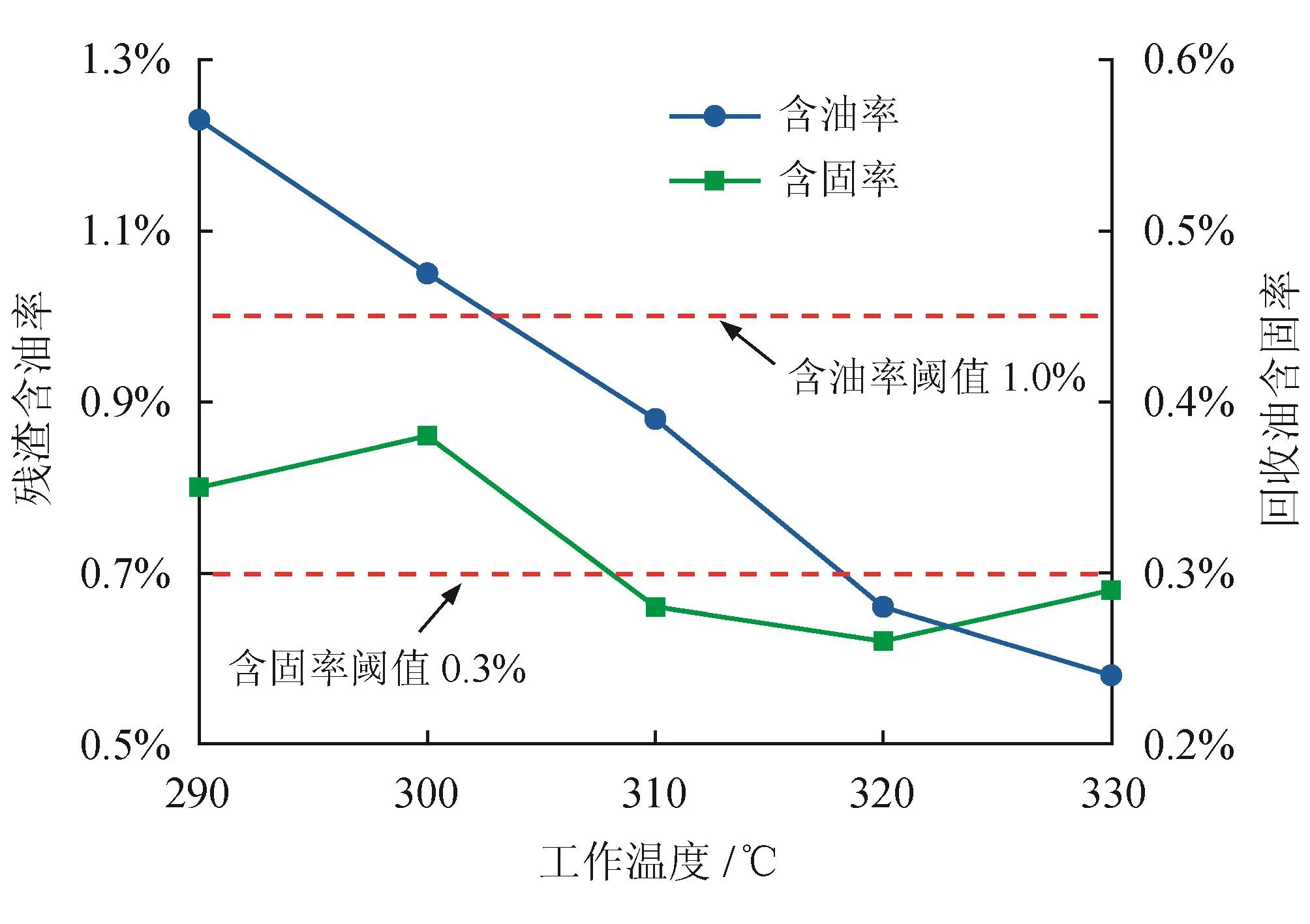

根据处理时间的优化结果,即在处理时间为10 min的条件下,开展290 ℃、300 ℃、310 ℃、320 ℃、330 ℃这5种温度的含油钻屑锤磨热解析试验。试验结果如图4所示。

由图4可以看出:

1)在310~330 ℃的工作温度范围内,回收油含固率低于阈值0.3%;

图4 不同工作温度试验结果图

2)随着工作温度升高残渣含油率降低,并在工作温度310 ℃时低于阈值1%。然而,残渣含油率的降低速率在工作温度320~330 ℃间放缓,这与锤磨热解析的机理有关。锤磨热解析技术依靠增大锤磨叶片转速以增加工作温度,势必增大对含油钻屑的剪切力,使固体钻屑不断破碎,导致钻屑粒径不断减小。但是,固体钻屑过于细小会引起床层堆积空隙减小,使得钻屑内的油更难扩散出去,减缓了残渣含油率的降低速率,这与张晓亮的研究结果一致[22]。

因此,选择310 ℃作为优化工作温度,处理后的固相残渣含油率为0.88%,回收油含固率为0.28%,达到了处理效果满足环保要求和经济节能的目的。

3 能耗评价

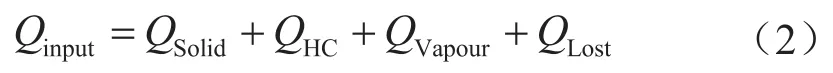

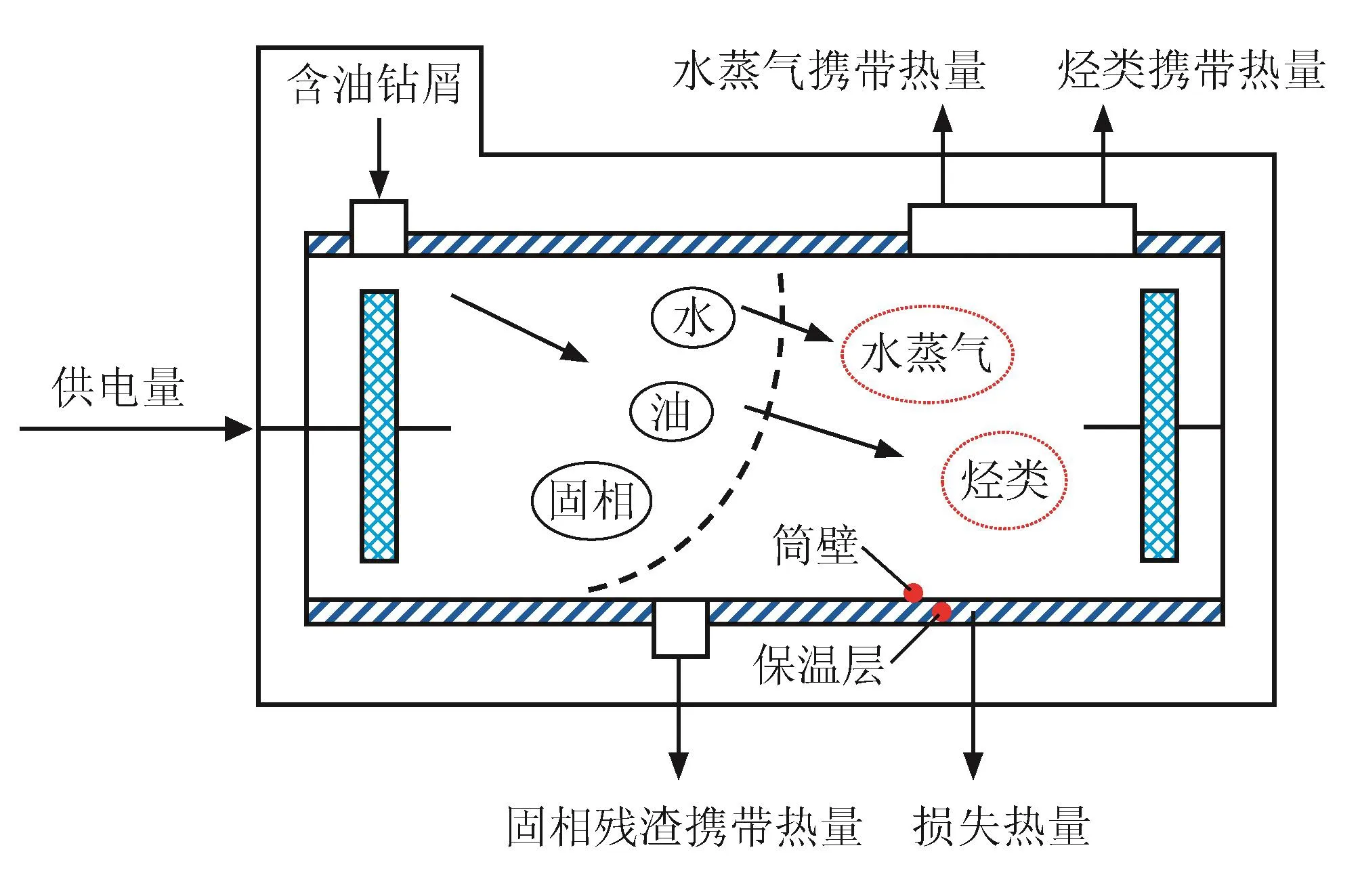

能量平衡是能耗评价的理论支撑。由于锤磨热解析的温度不超过330 ℃,远低于白油的裂解温度,且进料和产物排放速度较低。因此,假设锤磨热解析过程没有明显的化学变化,并忽略进料以及产物的动能与势能变化[11]。基于以上假设,锤磨热解析的能量变化可分为4部分:①系统输入能量,用于系统工作的供电量(QInput);②固相残渣携带能量,消耗在固相升温的能量(QSolid);③烃类和水蒸气携带能量,消耗在液相(油和水)升温、汽化及其气相过热的能量(QVapour与QHC);④损失热量(QLost),如图5所示。则建立的能量平衡关系式如下:

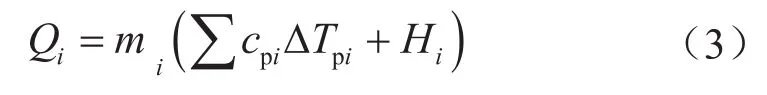

其中,各物质携带的能量Qi{i∈(Soild, HC, Vapour)}由其显热和相变潜热组成[23],即

图5 能量平衡图

式中mi表示物质质量,kg;cpi表示物质各相态的比热容,kJ/(kg·K);ΔTpi表示各相态温度变化,K;Hi表示物质的相变焓,kJ/kg。

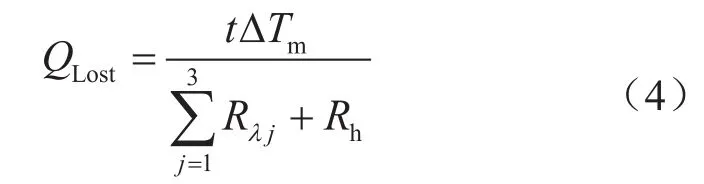

对于通过筒壁、保温层与镀锌铁皮组成的3层圆管的稳态传热过程,假设锤磨热解析温度为圆管内侧温度,各层材料的热导率均为常数,层间无接触热阻[24],则工作时间t内系统损失热量(QLost)的表达式:

式中Rλj(j=1,2,3)分别表示筒壁、保温层以及镀锌铁皮的导热热阻,K/W;Rh表示圆管外侧的复合换热热阻,K/W;ΔTm表示传热温差,K。

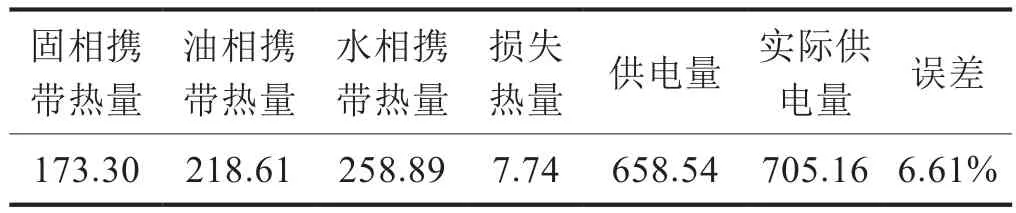

含油钻屑中的固相与油分别采用石灰岩与白油的热力学参数值[12],环境温度与进料温度均为25 ℃,锤磨热解析温度为310 ℃。表3为连续处理1 t含油钻屑的能量数据,其中供电量QInput与实际供电量的误差在7%以内,推测主要的误差产生原因如下:①石灰岩、白油以及水不能完整描述含油钻屑的组分;②能量形式的简化,忽略了破碎钻屑颗粒能量、钻屑动能等,不能完整描述锤磨热解析的能量变化;③忽略了热解气体的化学变化。如考虑以上简化条件,该误差可以被接受。

表3 连续处理1 t含油钻屑消耗能量数据表 MJ

热效率为系统有效输出能量与输入能量之比,而热利用率则为有效热量在系统有效输出能量中的占比。在建立的锤磨热解析能量系统中,系统输入能量为实际供电量,系统有效输出能量则包括各物质携带能量与热损失量两部分,而有效热量仅为各物质携带能量。因此,分析能量数据(表3)可以看出:

1)热损失量仅占实际供电量的1.10%,说明锤磨热解析机保温效果较好,将热损失控制在一个较低的水平。

2)实际供电量主要消耗在加热含油钻屑各组分,热效率高达93.39%,高于节能评价值。

3)相较于电磁热解析技术,锤磨热解析技术利用钻屑自身摩擦产热,具有更高的热利用率,其值高达98.82%。

以上3点表明,锤磨热解析技术不仅能够高效处理含油钻屑,而且节能降耗优势明显。

4 处理量的评价

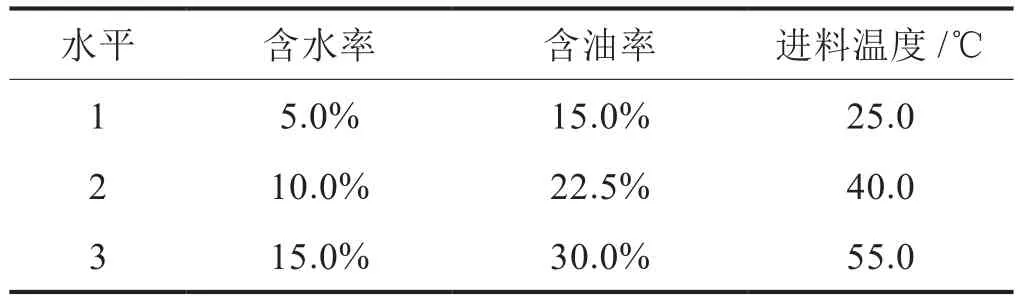

采用正交试验以评价处理量并研究其主要影响参数。处理量由式(1)表征,在既定的试验系统(锤磨热解析机最大功率280 kW)以及工作温度310 ℃、处理时间10 min的试验条件下,系统的处理量取决于含油钻屑组分与温度,而水、油组分含量是含油钻屑组分的主要影响因素。因此,选用L9(34)正交表,进行正交分析以考察含水率、含油率及进料温度对处理量的影响,设计因素水平表如表4所示。

表4 设计正交试验的因素水平表

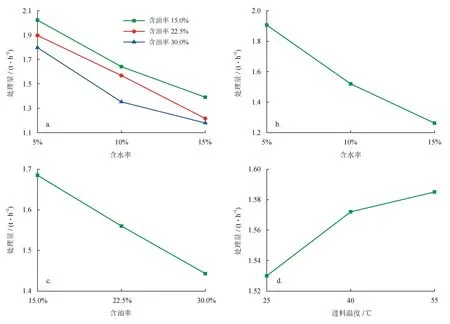

图6表征了各因素对系统处理量的影响规律和趋势。由图6-a可知,含油率与含水率之间没有交互作用。由图6-b、6-c可知,处理量随着含水率与含油率的增加均呈降低趋势,且含水率影响下的处理量降低速率更快,反之,若降低含水率10%将提高处理量33.79%。原因是水的比热容和汽化焓均大于白油,其液相汽化及过热消耗的能量更高,对处理量的影响更大。由图6-d可知,含油钻屑的进料温度越高处理量就越高,但升温30 ℃仅提高处理量3.47%。

图6 处理量效应曲线图

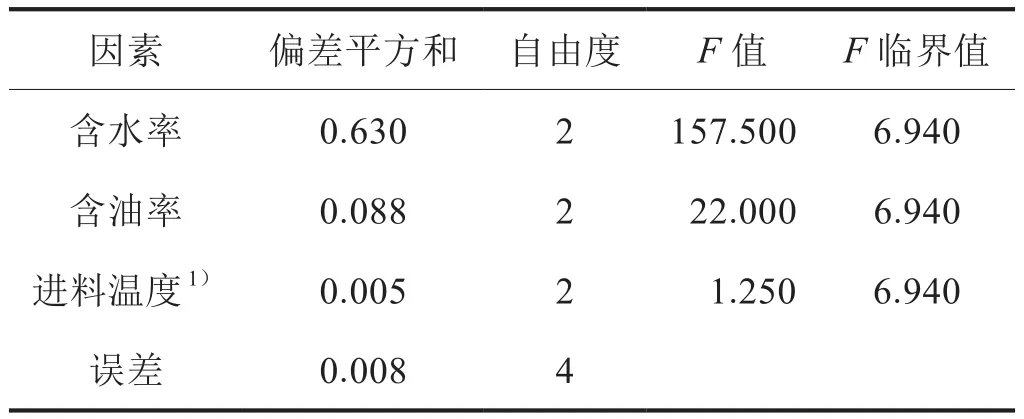

因此,分析数据极差可以看出,3因素对处理的影响程度为含水率>含油率>进料温度,且各因素影响下锤磨热解析工程样机单位功率的处理量均大于4.23×10-3t/(h·kW),满足处理量评价准则。然而,极差分析不能估计误差的大小,所以通过方差分析精确评估各因素的重要程度[25],处理量的方差分析结果如表5所示。

表5 处理量的方差分析表

由表5可知,含水率与含油率的影响显著,进料温度的影响不显著,因素影响的主次顺序为含水率、含油率、进料温度,这与极差分析的结果一致。因此,预处理含油钻屑以降低其液相组分,尤其是降低含水率,将显著提高处理量,而预热含油钻屑提高处理量的效果不显著。

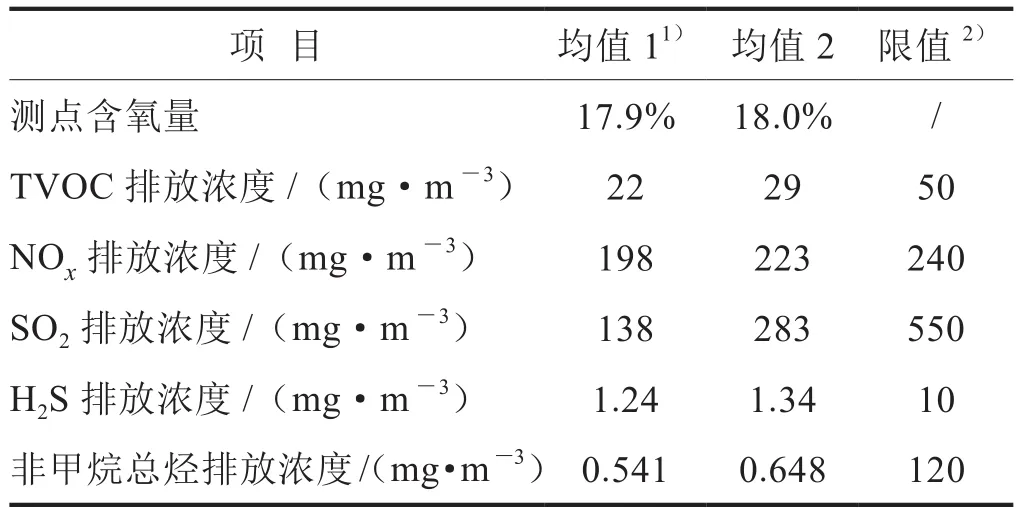

依据HJ/T 397-2007固定源废气检测技术规范,以检测2 d、每天3次的频次采样排气筒处的不凝气,采样仪器为3012H自动烟尘(气)测试仪和崂应2050型空气/智能TSP综合采样器。并按照HJ 644—2013、HJ/T 57—2000、HJ 693—2014等 相 关气体检测方法,使用GC-400A型气相色谱仪、UV-5500PC紫外可见分光光度计对不凝气进行检测,检测项目包括总挥发性有机物TVOC(Total Volatile Organic Compounds)、二氧化硫(SO2)、氮氧化物(NOx)、硫化氢(H2S)以及非甲烷总烃。检测结果如表6所示,分析可知不凝气的各检测项目均满足限值要求,表明系统处理后的不凝气可以直接排放,但后续仍将加装净化设备以控制NOx、SO2等物质的排放浓度,进一步降低其对环境的不利影响。

5 结论

1)建立了以“处理效果”“能耗”“处理量”为评价指标的含油钻屑锤磨热解析处理性能评价体系和评价准则。

表6 不凝气检测结果表

2)采用含油钻屑锤磨热解析试验评价了处理效果,处理后的固相残渣含油率、回收油含固率处理效果满足环保标准;利用回收油重配的油基钻井液满足现场钻井要求,有效实现了油资源的再利用。

3)锤磨热解析技术经其系统能量平衡方程评价,热效率、热利用率,节能降耗优势明显。

4)利用正交试验方法评价了含水率、含油率以及进料温度3因素影响下的处理量,单位功率的处理量均大于4.23×10-3t/(h·kW),且预处理含油钻屑以降低含水率,将显著提高处理量。