小方坯球扁钢铸坯角部横裂纹控制措施

潘统领,李泽林,赵志刚,王华东

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

球扁钢是造船辅助用中型材,随着我国造船业的迅猛发展,球扁钢国内需求日益旺盛。鞍钢一直采用大方坯连铸→连轧→加热炉加热→轧制的工艺路线生产球扁钢,球扁钢球头部位未出现开裂缺陷。为了降低生产成本,开发了小方坯球扁钢生产工艺路线,即小方坯连铸(180 mm×180 mm)→连轧→加热炉加热→轧制。生产初期发现,球扁钢球头部位有开裂缺陷,铸坯也存在角部横裂纹。为了提高球扁钢铸坯的轧制合格率,鞍钢股份有限公司炼钢总厂分析了球扁钢小方坯铸坯角部横裂纹产生的原因,优化了Al、N含量和结晶器振动参数,结果铸坯角部横裂纹明显减少。

1 缺陷形貌及原因分析

1.1 铸坯缺陷宏观形貌及分析

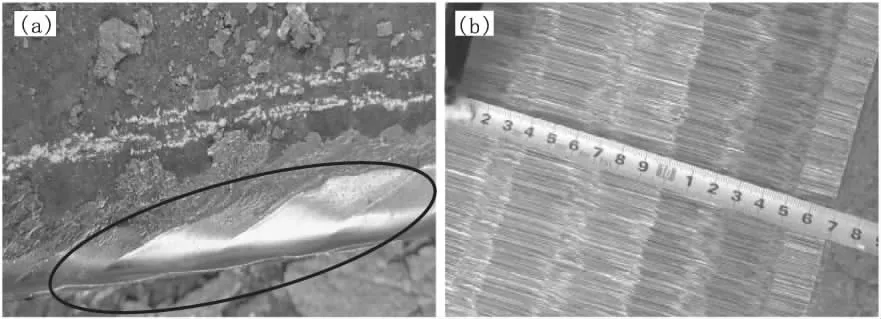

球扁钢铸坯的工艺流程为:铁水预处理→转炉冶炼→LF炉精炼→小方坯连铸(180 mm×180 mm)。采用两种方法清理有裂纹的铸坯角部,一种是人工手持火焰枪清理,另一种是将铸坯放到修磨床机械修磨。图1为清理后的铸坯角部宏观形貌。采取火焰枪清理时,个别铸坯清理两枪仍有角部横裂纹,但清理深度达5 mm时裂纹消失,见图1(a)。对铸坯进行角部修磨时,深度达10 mm时表面无可见横裂纹,见图1(b)。跟踪轧制工序发现,不论对铸坯火焰清理还是修磨,轧后的球扁钢球头仍开裂。图2为球扁钢球头部位开裂形貌。由此认为,清理手段不能有效消除轧后的裂纹缺陷。

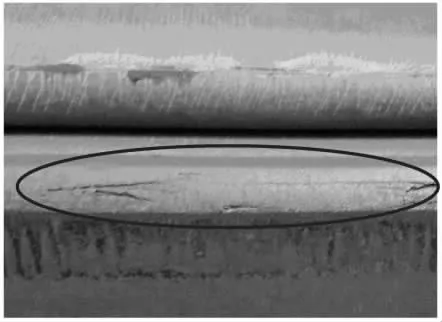

为了找出开裂原因,将修磨后无角裂缺陷的铸坯放入轧钢加热炉加热,当加热至轧前温度时,再将铸坯退出加热炉,观察铸坯发现,角部出现了横裂纹。图3为修磨后退炉的铸坯角部横裂纹形貌。

图1 清理后的铸坯角部宏观形貌

图2 球扁钢球头部位开裂形貌

图3 修磨后退炉的铸坯角部横裂纹形貌

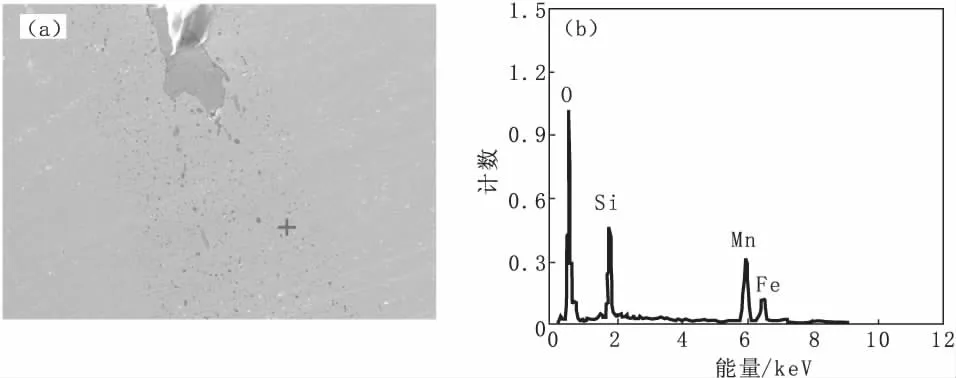

1.2 球扁钢球头缺陷微观形貌及分析

为了分析铸坯角部清理后,球扁钢球头仍然开裂的原因,在扫描电镜下对球扁钢球头开裂位置试样进行金相观察(放大500倍)。图4为球扁钢球头开裂部位的微观形貌和能谱图。由图4(a)看出,开裂的周围存在氧化物点。由图4(b)的能谱分析结果看出,黑色点状物主要是Fe、Mn、Si等元素的氧化物。由此认为,该缺陷在铸坯装炉之前就存在。分析原因,应是铸坯在结晶器振痕波谷处组织粗化,增强了裂纹敏感性;V、Al等元素氮化物沿晶界析出,进一步加剧了横裂纹的发生概率。即使清理铸坯角部,在加热炉内热应力的作用下,裂纹敏感区仍会出现裂纹。

1.3 成分的影响分析

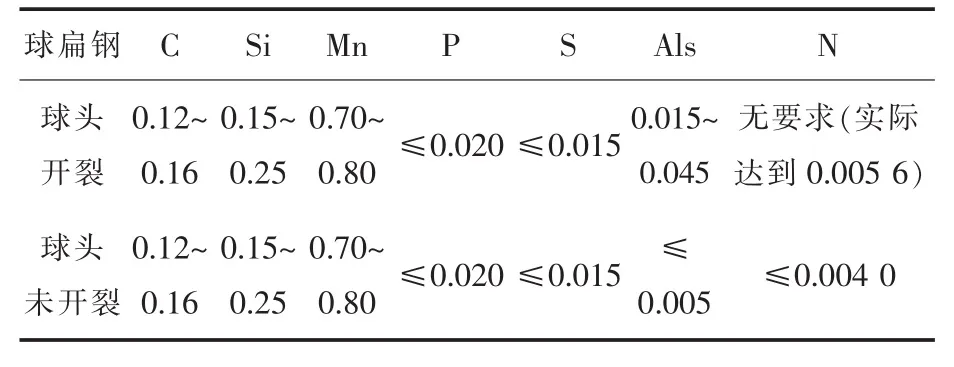

由于V对钢的性能影响较大,并且部分牌号球扁钢不含V元素,所以未分析V的影响,主要针对Al、N含量进行调整分析。在其它控制工艺均不变的前提下,生产一罐钢Al含量控制在0.015%~0.045%,N含量无控制要求,实际N含量达到0.005 6%;另一罐钢不加入铝合金,控制N含量≤0.004 0%。结果发现,含铝铸坯角部出现横裂纹,后序轧制的球扁钢球头开裂。不含铝铸坯角部未出现横裂纹,轧制的球扁钢球头未开裂。表1为球头开裂和未开裂球扁钢的化学成分。

图4 球扁钢球头开裂部位的微观形貌和能谱图

表1 球扁钢化学成分(质量分数) %

由表1看出,Al、N含量对球扁钢的质量影响明显。分析认为,钢中C含量为0.12%~0.16%时,为包晶反应敏感区,在固相线以下20~50℃时,体积收缩最大,造成坯壳角部与结晶器铜管之间产生气隙,铸坯角部由于冷却凝固速度慢,振痕波谷处组织粗化,增强了裂纹敏感性。Al元素氮化物沿晶界析出,并在热应力和组织应力综合作用下形成横裂纹。

1.4 结晶器振动参数的影响分析

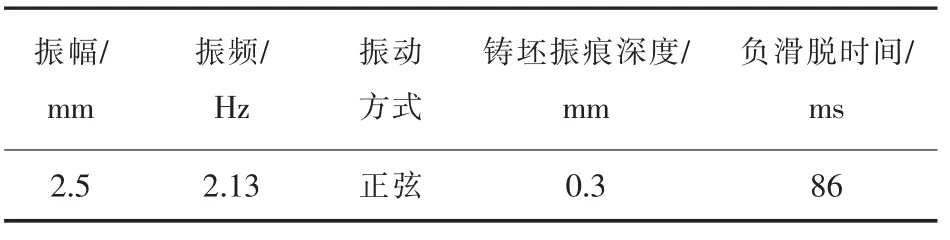

在拉速一定的前提下,生产采用的结晶器振动参数及结果如表2所示。

表2 结晶器振动参数及结果

采用酸煮法对铸坯进行宏观质量检验分析。图5为优化前振动参数下生产的铸坯角部形貌,铸坯角部沿振痕波谷处出现长5 mm左右的裂纹,其它部位未发现裂纹。

图5 优化前振动参数下生产的铸坯角部形貌

分析认为,铸坯振痕顶部和底部热传递不均匀,在其底部会形成局部高温,形成粗大的晶粒结构,容易生成微观裂痕,该裂纹在结晶器内的摩擦力、拉矫直力和热内应力的作用下进一步扩展。因此,减少铸坯振痕深度有利于缩短振痕顶部与底部的温差,从而减少裂纹。

2 采取的措施

2.1 控制Al、N含量

为避免钢中Al含量偏高,将铸坯Al含量控制在0.015%~0.030%,同时LF炉由原来通过料仓加铝粒合金改为由喂线机喂铝线,从而精确调整Al含量。为避免钢中N含量偏高,导致AlN析出物增加钢在高温区的裂纹敏感性[1-2],由原来对铸坯N含量无要求改为要求N≤0.004 0%。采取的控N措施为:

(1)定期维护转炉出钢口,避免散流出钢;(2)LF过程保证炉内微正压;

(3) 软吹过程氩气量为 20~50 L/min,时间≥10 min;

(4)连铸过程采用全程保护浇注等措施,控制增N含量≤0.000 5%。

2.2 优化结晶器振动参数

实际生产中,必须适量提高结晶器振动频率、减少振幅,否则会过度缩短负滑脱时间,减少了保护渣的耗量,导致结晶器和铸坯之间的阻力增加,粘结坯壳,严重时将会导致拉漏事故[3]。优化后的结晶器振动参数及结果见表3。振动参数优化后,铸坯振痕减轻,负滑脱时间缩短。

表3 优化后的结晶器振动参数及结果

3 取得的效果

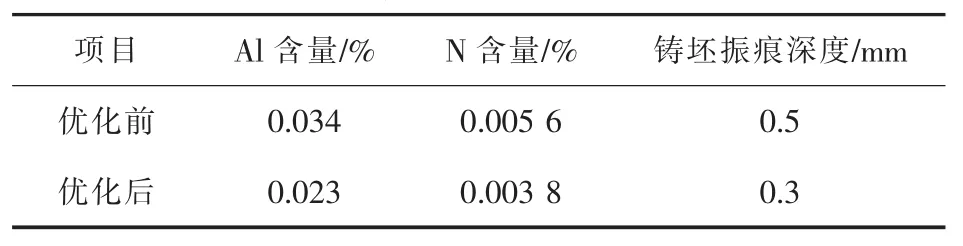

表4为优化前后Al、N含量及铸坯振痕深度的对比。振动参数优化后生产的铸坯角部形貌见图6。

表4 优化前后Al、N含量及铸坯振痕深度的对比

由表4及图6可知,采取措施后,铸坯Al含量由原来的0.034%降至0.023%,N含量由原来的0.005 6%降到0.003 8%。提高振频、减少振幅后,铸坯振痕深度由0.5 mm降至0.3 mm;铸坯角部横裂纹减少,球扁钢球头开裂缺陷明显减少,铸坯轧制合格率由75%提高到95%以上。

图6 振动参数优化后生产的铸坯角部形貌

4 结语

(1)分析鞍钢股份有限公司炼钢总厂小方坯球扁钢铸坯角部横裂纹产生的原因认为,球扁钢铸坯在凝固过程中,AlN在晶界析出,结晶器振痕波谷处始终处于裂纹敏感区,在热应力和组织应力的综合作用下形成角部横裂纹。

(2)通过优化钢中 Al、N含量,提高结晶器振频和减少振幅,有效地避免了铸坯角部横裂纹的产生,铸坯轧制合格率由75%提高到95%以上。