炼钢生产物流瓶颈工序分析及措施

王晓元

(攀钢集团西昌钢钒有限公司,四川 西昌615000)

钢铁生产是将物质状态转变、物质性质控制、物质流管制融合在一起的复杂制造过程[1]。目前,我国88%的钢产量采用长流程生产[2],该流程由炼焦—烧结—炼铁—炼钢—热轧—冷轧等工序组成,采用串联作业,集成生产制造钢铁产品。炼钢系统是现代钢铁制造流程的关键区段,也是决定钢铁企业产能的主要环节。由于市场需求的变化,企业规模及产品定位随之发生变化,该区段各工序都有可能成为制约整个系统生产能力的瓶颈环节,决定系统实际的生产能力[3],如何对此流程进行合理衔接匹配,消除物流瓶颈,是长流程钢铁生产线所必须解决的问题。

攀钢集团西昌钢钒有限公司钢铁制造采用长流程生产工艺,随着3座高炉全面达产,生产节奏加快,炼钢系统出现物流通过能力不足、铁水罐阶段性积压等问题,迫切需要疏通限制性环节,提高生产效率。因此,基于文献研究[3-7],运用冶金流程工程理论,对攀钢集团西昌钢钒有限公司炼钢厂(简称西昌钢钒炼钢厂)各工序产能进行分析,找出物流瓶颈工序,提出改进措施,为完成产量和产品定位提供保障。

1 生产概述

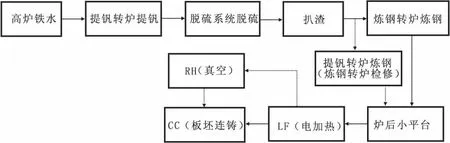

西昌钢钒炼钢厂现有3套铁水预处理脱硫装置,2座200 t提钒转炉,2座200 t顶底复吹炼钢转炉,2套吹氩喂丝机,2座200 t LF炉,1套200 t RH真空处理装置,1台1930二机二流连铸机,1台1650二机二流连铸机。采用“铁水预处理—转炉炼钢—钢水精炼—高效连铸”四位一体的工艺路线。西昌钢钒炼钢厂生产工艺流程见图1,图1中虚线表示部分品种钢采用RH工艺,炼钢转炉检修时采用提钒转炉炼钢。

图1 西昌钢钒炼钢厂生产工艺流程

根据生产工艺路线的不同,可将产品分为普通钢和品种钢两大类。普通钢(普碳钢)的生产流程是:DV—DS—BOF—CC (或 DV—DS—BOF—LF—CC)。品种钢生产流程分为三类:DV—DS—BOF—LF—CC(部分管线钢、车轮钢、酸洗板等);DV—DS—BOF—RH—CC(酸洗板、部分冷轧用钢);DV—DS—BOF—LF—RH—CC(部分管线钢、车厢钢等)。

2 炼钢各工序时间参数解析

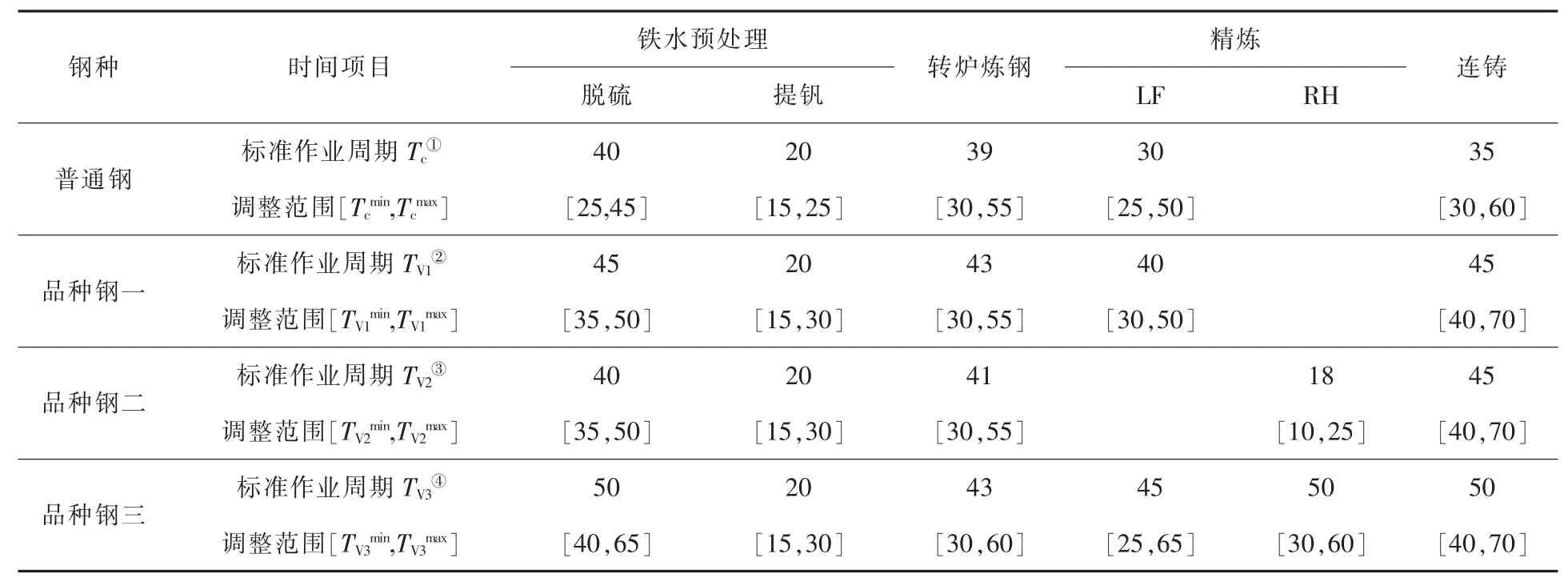

根据2017年4~6月西昌钢钒炼钢厂部分生产数据,对炼钢全流程各工序作业周期进行统计。普通钢炼钢转炉冶炼的标准作业周期为39 min,合理调整范围的上限为55 min,下限为30 min;品种钢分三类工艺流程,炼钢转炉冶炼的标准作业周期 (即平均作业周期)分别为43 min、41 min、43 min,作业周期合理调整范围的上限为60 min,下限为30 min。同理,结合对过程温降速率的解析,在满足出钢温度、连铸过热度以及其它工艺要求的情况下,确定了普通钢和品种钢在各工序的标准作业周期值和合理调整范围区间。普通钢和品种钢各工序作业周期及调整范围见表1。

表1 普通钢和品种钢各工序作业周期及调整范围 min

由表1可知,普通钢脱硫、炼钢、LF、连铸等工序周期比品种钢短。由于铁水质量不同,普通钢脱硫工序周期在25~45 min的范围内波动。浇注普通钢时,拉速快,受浇注断面不同的影响,工序周期在30~60 min的范围内波动,平均浇注周期比品种钢短。品种钢要求连铸恒速、慢浇操作,由于市场趋向于小批量、多规格、多品种的合同结构,连铸工序周期在40~70 min的较大范围内波动。LF工序由于采用双工位设计,大大缩短了精炼工序的处理周期,高级别品种钢加热精炼的时间可控制在25~65 min。提钒工序主要作用是“提钒保碳”,受品种影响较小,周期稳定。

3 炼钢各工序产能分析

西昌钢钒炼钢厂生铁产量定位为500万t/a,产品定位为品种钢占比80%(其中真空钢50%)。由于不同品种在同一工序的作业周期不同,产品结构必然影响着工序产能和系统产能。因而,需分析工序产能、系统产能、产品结构之间的关系,确定制约产能的瓶颈环节,采取相应的改进措施。

3.1 炼钢各工序处理能力测算

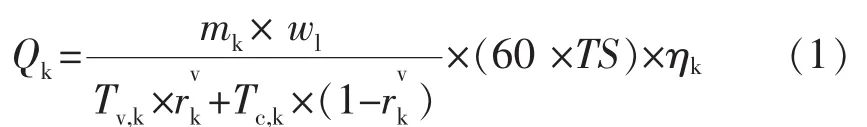

炼钢工序产能指炼钢厂各个工序:铁水预处理(脱硫、提钒)、转炉炼钢、精炼、连铸工序的生产能力。假设同一工序内的不同设备间无差异,公称容量相同,即各炉次在设备上的作业周期与工序内设备选择无关,工序产能与产品结构间的简化关系如下所示:

式中,mk为工序k内的设备总数;wl为设备l的公称容量,t;Tv,k为品种钢在工序k的标准作业周期,min;为工序k内品种钢的生产比例,%;Tc,k为普通钢在工序k的标准作业周期,min;TS为时间区段,h;ηk为工序k的日历作业率,%。

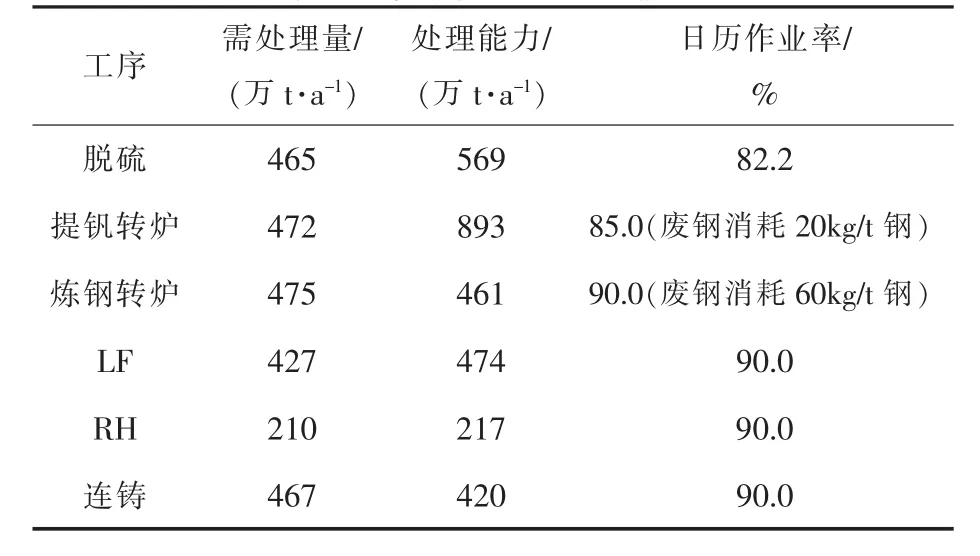

根据式(1)和表1,基于规模及产品定位,可以分别对炼钢各工序的产能进行分析,进而通过产能比较,确定不同产品结构下的产能瓶颈工序。炼钢各工序处理能力见表2。

表2 炼钢各工序处理能力

从表2可以看出,西昌钢钒炼钢厂铁水预处理工序、精炼工序产能满足系统产能、品种定位要求;炼钢工序、连铸工序在设计公称容量及现有设备状况(日历作业率90.0%)条件下,通过能力不足。

3.2 系统产能分析

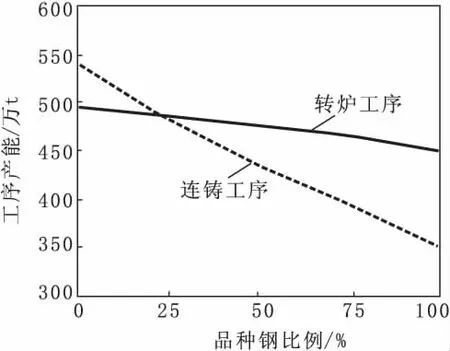

根据式(1)可知,工序产能受公称容量、日历作业率和产品结构三方面因素的影响。以品种钢为例,在公称容量、日历作业率固定时,炼钢转炉、连铸工序产能与品种钢比例的关系见图2。

图2 炼钢转炉、连铸工序产能与品种钢比例的关系

当品种钢生产比例<21.4%时,铁水预处理工序产能>精炼工序产能>连铸工序产能>转炉工序产能,此时转炉工序的品种钢产能最小,由于各工序品种钢生产比例相等,因而转炉工序的总产能亦最小,转炉工序是炼钢厂产能的瓶颈工序;当品种钢生产比例≥21.4%时,铁水预处理工序产能>精炼工序产能>转炉工序产能>连铸工序产能,此时连铸工序的品种钢产能最小,连铸工序是炼钢厂产能的瓶颈工序。

因此,根据西昌钢钒产量、产品定位及设备条件的分析认为,随着钢铁市场需求的变化,炼钢转炉工序和连铸工序均可能成为炼钢系统产能提升的瓶颈工序。

4 采取的措施

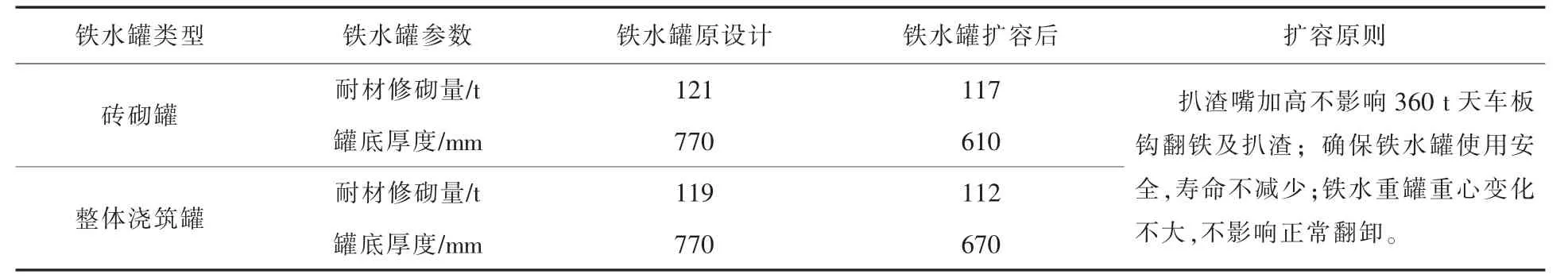

4.1 提高铁水罐装入量

西昌钢钒铁/钢界面采用过跨线 “一罐到底”模式生产,铁水罐设计装入量为200 t(罐体外形尺寸:高6 400 m,圈口外径4 288 mm),采用砖砌和整体浇筑两种砌筑模式。铁水罐扩容方案见表3。由表3看出,铁水罐扩容后,两种罐底耐材厚度分别减薄160 mm和100 mm,耐材修砌量分别减少4 t和7 t。此外,还增高铁水罐的扒渣嘴200 mm。改造后,铁水装入量可提高至235 t,比改造前提高了17.5%。

表3 铁水罐扩容方案

4.2 提高转炉炼钢处理能力

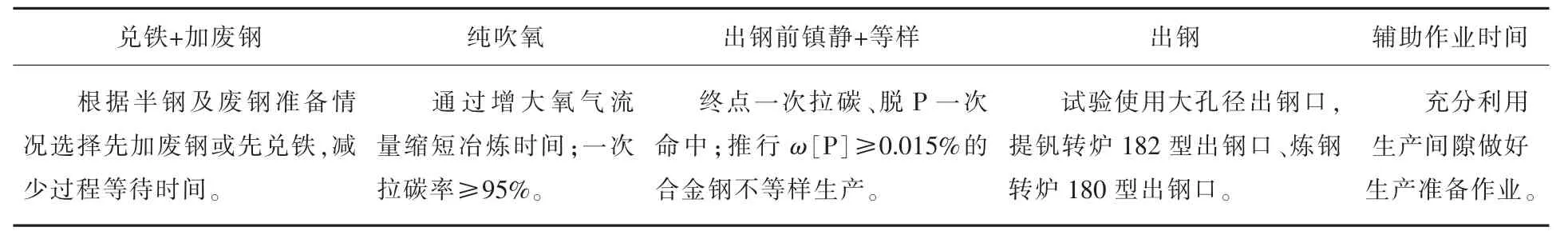

(1)缩短炼钢转炉冶炼周期

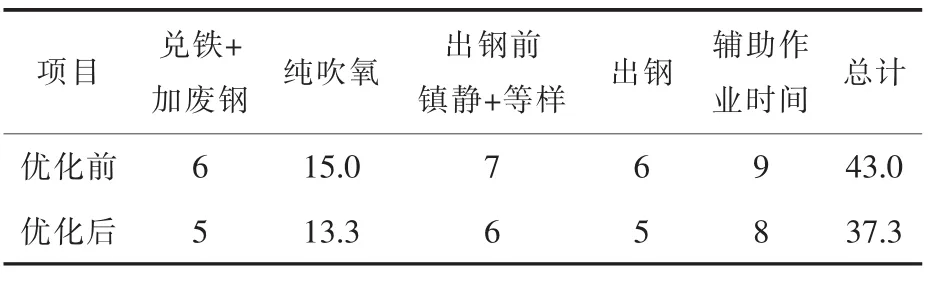

炼钢转炉冶炼过程为:兑铁→加废钢→吹氧冶炼→出钢→溅渣,通过优化炼钢转炉冶炼过程的操作工艺,缩短了炼钢转炉冶炼各阶段的操作时间。炼钢转炉冶炼周期优化方案见表4。

表4 炼钢转炉冶炼周期优化方案

对于非吹氧冶炼操作,改进转炉出钢口参数,将出钢口内径扩大10 mm,在保证出钢口寿命不下降的同时,可使出钢时间缩短近1 min。由于西昌钢钒炼钢厂采用了转炉下渣自动检测系统并结合转炉滑动出钢口,实现了转炉的自动挡渣作业,出钢口内径扩大对转炉下渣影响较小。

对于吹氧冶炼操作,在不改变氧枪的5孔喷头参数的情况下,将氧枪的供氧流量由3.8万m3/h提高至 4.5 万 m3/h, 供氧强度由 3.0 m3/(t·min)提高至 3.6 m3/(t·min)。 提高供氧流量及强度后,在保证转炉冶炼安全的前提下,通过调整氧枪枪位,缩短熔池混匀时间,冶炼前期枪位由2.3~3.0 m降低至2.0~2.3 m,冶炼中期枪位由2.0~2.5 m降低至1.7~2.0 m;冶炼后期枪位由1.8~2.2 m降低至1.5~1.8 m。

综合考虑脱磷效果优化造渣制度。根据转炉炉底情况,出钢后留渣操作,并向炉内各加入1.0~1.5 t高镁石灰和活性石灰,来回摇炉将炉渣裹干,保证兑铁安全;采取少量多批的方式,每批次加入辅料0.5~1.0 t,禁止集中加料;冶炼前期炉渣碱度控制在2.0~2.5,过程避免返干;冶炼中期,少量多次加入造渣材料,终渣碱度控制在3.0~4.0,终渣MgO含量控制在10%~12%。

(2)完善提钒转炉炼钢功能

西昌钢钒炼钢厂提钒转炉和炼钢转炉在设备条件上差异不大,实行“2.5座炼钢转炉,1.5座提钒转炉”工艺,即用一座提钒转炉阶段性炼钢,缓解炼钢转炉产能压力。提钒转炉炉后增设合金上料斗和炉后小平台及信息采集功能,完善提钒快分系统,增设风动送样、滑板挡渣装置及在线钢包烘烤装置等,完善提钒转炉炼钢功能。优化后,提钒转炉炼钢周期由70 min降至60 min以下。

4.3 减少铸机调宽次数

增大铸坯断面、采取铸机恒定高拉速等措施可以提高钢水流通量,缩短浇铸周期。但鉴于钢材市场小批量、多规格、多品种的产品需求,具体可通过优化合同结构,采取钢种及断面归并的措施,减少铸机调宽次数,提高铸机日历作业率,以缩短浇铸周期。

5 取得的效果

5.1 铁水装入量提高

西昌钢钒炼钢厂铁水罐扩容前,铁水装入量为200 t,铁水罐扩容后,铁水装入量可提高至235 t,能力提高了17.5%。

5.2 转炉能力提高

优化前后炼钢转炉冶炼周期对比见表5,供氧强度优化前后参数对比(平均值)见表6。

表5 炼钢转炉冶炼周期优化前后的对比 min

表6 供氧强度优化前后各参数的对比

提高供氧强度,优化氧枪枪位后,由于熔池搅拌能力增强,向熔池传氧的速率得到提高,加速了碳氧反应,降碳速率和升温速率均显著提高。由表5、6可见,纯吹氧时间平均缩短1.7 min,来渣时间缩短0.8 min,氧耗降低2.2 m3/t。

分析转炉终点炉渣成分发现,终渣TFe含量平均由20.86%降低至19.37%。同时,监测炉衬及炉底厚度发现,射流并未冲击到炉底和炉衬,保证了转炉冶炼的安全。炼钢转炉冶炼周期由43.0 min降至37.3 min,降低了13.3%。采取措施前,炼钢系统产能为1.15万t/d,采取措施后,炼钢系统产能最高可达1.40万t/d,具备了1.30万t/d的铁水消化能力。

6 结论

(1)在对西昌钢钒炼钢厂各工序时间参数解析的基础上,分析系统产能与工序产能和产品结构的关系后认为,当品种钢生产比例<21.4%时,转炉工序是系统产能的瓶颈环节;当品种钢生产比例≥21.4%时,连铸工序是系统产能的瓶颈环节。

(2)对铁水罐扩容改造,装入量由200 t提高至235 t;提高炼钢转炉供氧强度,使用大孔径出钢口,炼钢转炉冶炼周期由43 min降低至37 min,炼钢系统生产能力由1.15万t/d提高至1.30万t/d。