齿轮传动综合实验系统设计及教学实践

王荣先,张莉洁,张旦闻

(洛阳理工学院 机械工程学院,河南 洛阳 471023)

0 引 言

齿轮机构具有高效、可靠、结构紧凑等特点,广泛应用于汽车、航空航天、机床、矿山机械等领域[1]。由于齿轮机构参数复杂,相关理论点多面广,抽象难懂,且传统的教学方式以课堂教学为主,实验内容少、测量手段落后,教学难度较大。例如,对渐开线齿廓啮合传动过程缺乏实验教学和验证手段,影响到对齿轮传动参数、重合度等概念的理解;对齿轮齿根弯曲应力、齿面接触应力缺乏直观认识,影响到对强度设计理论的学习。目前大多数高校只开设有渐开线齿廓的范成原理实验和齿轮参数测定实验两个项目。范成原理实验利用齿轮范成仪观察齿轮啮合传动时两轮的齿廓曲线互为包络线,了解齿廓的形成过程和切制原理;齿轮参数测定实验是使用游标卡尺和齿厚游标卡尺,测量齿轮齿根圆、齿顶圆等参数。

工程上有关于齿轮参数性能、故障检测等方面的研究。如梁经伦等[2]基于视觉测量方法进行了齿轮基本参数在线检测的研究;张慧博等[3]根据齿轮机构动力学验证实验研究了齿轮振动问题;文献[4-8]中设计了基于LabVIEW的齿轮调制故障检测系统。这些研究主要针对工程实践中存在的复杂问题,不适合应用于教学实践。近年来,一些高校学者尝试将现代先进技术应用到教学改革实践中。如寇尊权等[9]基于VB.net语言进行了渐开线内齿轮仿真;王成等[10]研究了齿轮机构认知虚拟仿真实验;武照云[11]研发了机械原理与设计虚拟仿真实验教学平台。这些教学研究均是在现有的实验内容上进行的虚拟仿真,对齿轮理论知识点的覆盖面有限。

洛阳理工学院和清华大学合作开发了基于数字散斑相关方法的齿轮传动综合实验系统[12-14]。通过采集光源照射到物体表面后发生散射后形成的散斑图像,根据受载试件表面散斑图像在变形前后的相关性来确定试件位移和变形,实现了非接触式实时检测,具有光路简单、对测量环境要求低、数字可视化等特点[15-17]。该系统可进行齿轮机构测量实验及齿轮力学实验,填补了机械原理、机械设计课程有关齿轮强度理论方面实验的空白,加大了实验对基本知识点的覆盖面,取得了良好的教学效果。

1 齿轮传动综合实验系统

齿轮综合实验系统由齿轮传动实验台和数据处理两部分组成。实验台用来安装待测齿轮和测量装置;数据处理实现对齿轮传动过程图像采集和分析。

1.1 齿轮传动实验台

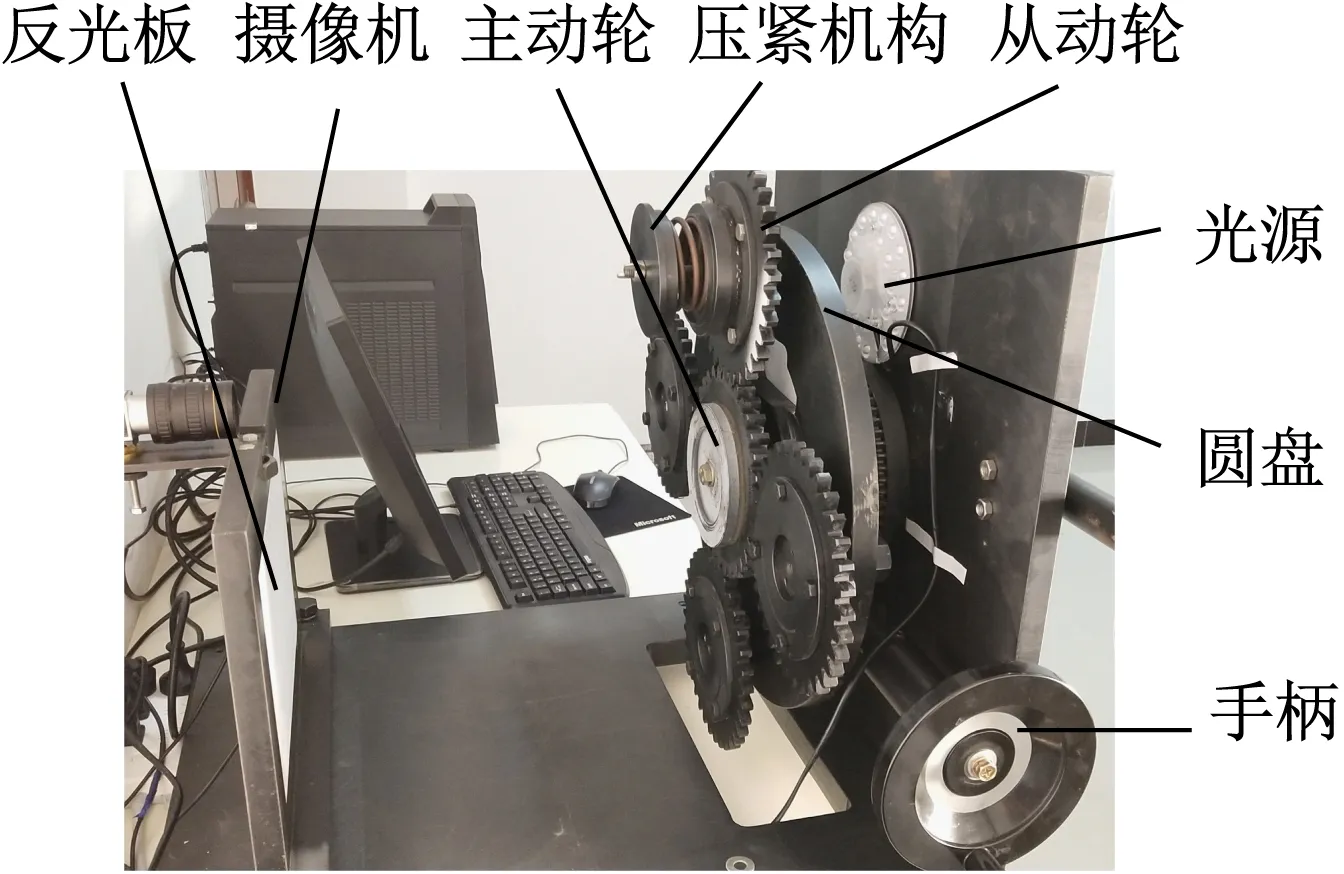

齿轮传动实验台包括传动部分和测量部分(见图1)。传动部分由手柄、齿轮机构、压紧机构及圆盘等组成。其中齿轮机构由1个中心齿轮(主动轮)和4个呈圆周均布的行星轮(从动轮)组成。4个行星轮分别是标准齿轮标准安装、标准齿轮非标准安装、正变位齿轮、负变位齿轮。中心轮和周围4个不同齿轮啮合时,啮合点的受力情况有所不同。选其中一对齿轮啮合作为测量对象,将压紧机构装在从动轮上,施加的压紧力即为齿轮机构的负载。测量部分包括CCD工业摄像机、光源及反光板。

工作时,转动手柄,带动中心轮和从动轮啮合传动,光源通过反光板照在待测齿轮啮合处,摄像机采集啮合处的图像,经A/D转换器传递到计算机。

图1 齿轮传动实验台

1.2 数据处理

基于数字散斑相关方法,应用OpenCV和LabVIEW软件开发了一种图像处理系统。建立以中心齿轮旋转轴为原点的旋转坐标系,对齿轮进行参数测量和力学分析,得到齿轮端面的变形场、应变场以及应力分布场。系统输出齿轮弯曲应力和齿面接触应力分布情况,实现对齿根弯曲强度和齿面接触强度的分析和理论验证。计算机CPU3.30 GHz、内存8 GB。检测精度亚微米级,微应变(με)为50×10-6,检测速度3 s。

该系统可进行标准圆柱直齿轮标准安装、标准圆柱直齿轮非标准安装、正变位齿轮、负变位齿轮的结构参数和力学性能数据处理,功能强大,操作简单。

2 齿轮传动综合实验内容及过程

2.1 实验内容

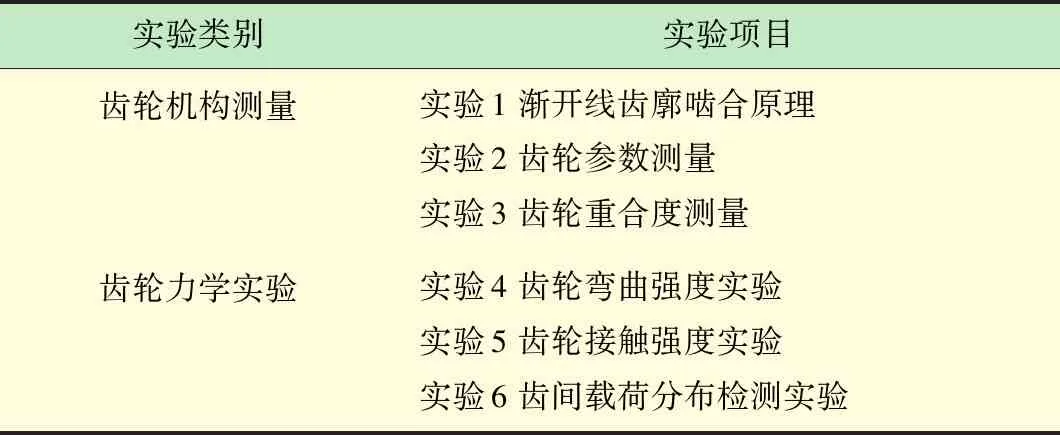

根据测试内容不同将实验为两类,如表1所示。

表1 齿轮综合实验内容

2.2 齿轮机构测量实验

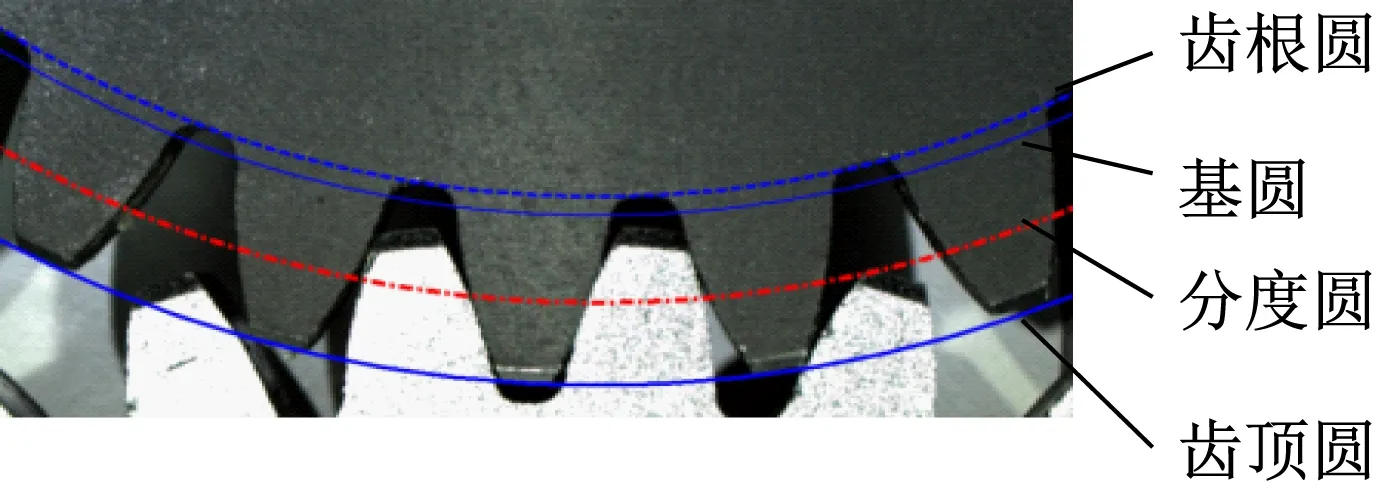

将一对待测齿轮安装在实验台上,进行齿轮实验数据准备。打开测量系统,选择主界面上“齿轮实验数据准备”,点击“齿顶圆1”,依次在齿轮图像的多个齿顶上点击,系统进行图像分析后绘制出齿顶圆(见图2)。同理可进行齿根圆的测绘。

图2 齿轮基本参数测量

2.2.1 渐开线齿廓啮合原理实验

转动手柄,使一对待测齿轮处于啮合状态。选择主界面上“实验1渐开线齿廓啮合原理实验”,进入实验1的界面。点击齿轮1的齿顶圆、齿根圆参数选项,在图像上显示出齿顶圆和齿根圆及相关数据。点击“基圆”和“分度圆”按钮,系统进行数据分析后绘制出基圆和分度圆(见图2)。同理测量齿轮2的参数。

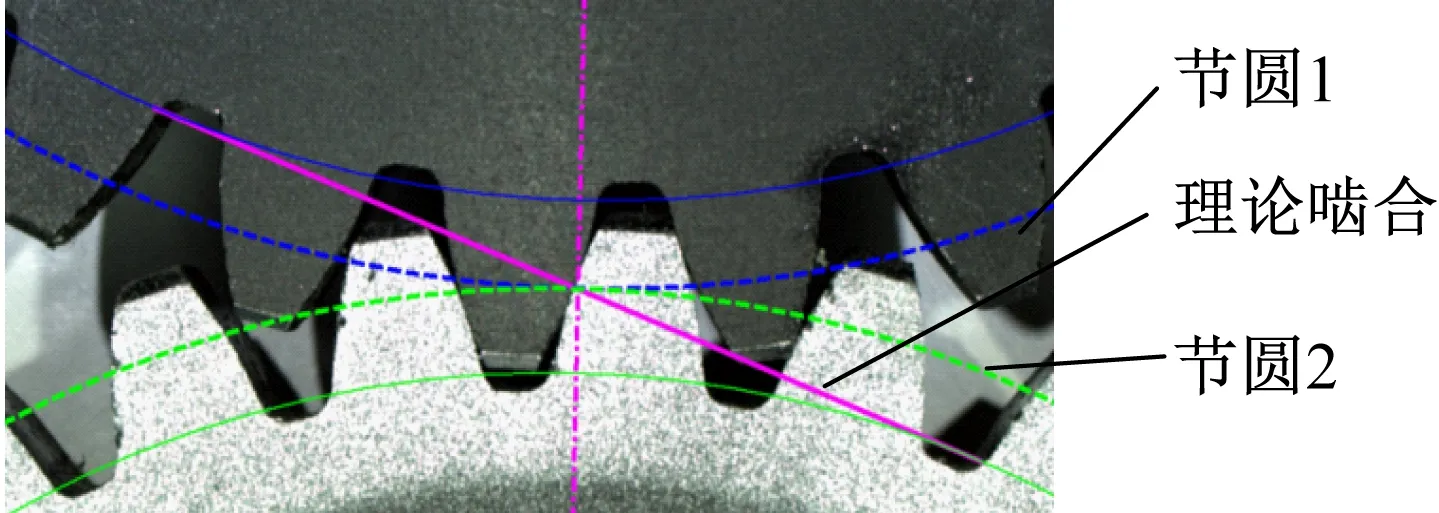

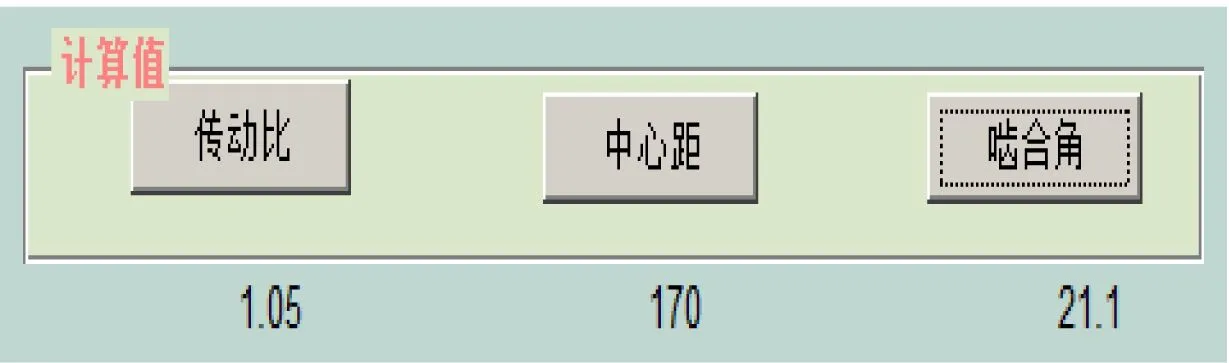

依次点击“啮合”选项里的“节圆”和“理论啮合线”按钮,系统绘制出齿轮的节圆和理论啮合线(见图3(a))。依次点击“计算值”选项中的传动比、中心距和啮合角等按钮,系统计算出该对齿轮的啮合传动参数(见图3(b))。拖动界面正下方的滚动条滑块,图像区域会出现不同啮合位置时的啮合情况,点击“保存图像”和“实验报告”按钮,生成实验报告。

(a)节圆和理论啮合线

(b)啮合传动参数

2.2.2 齿轮参数测量实验

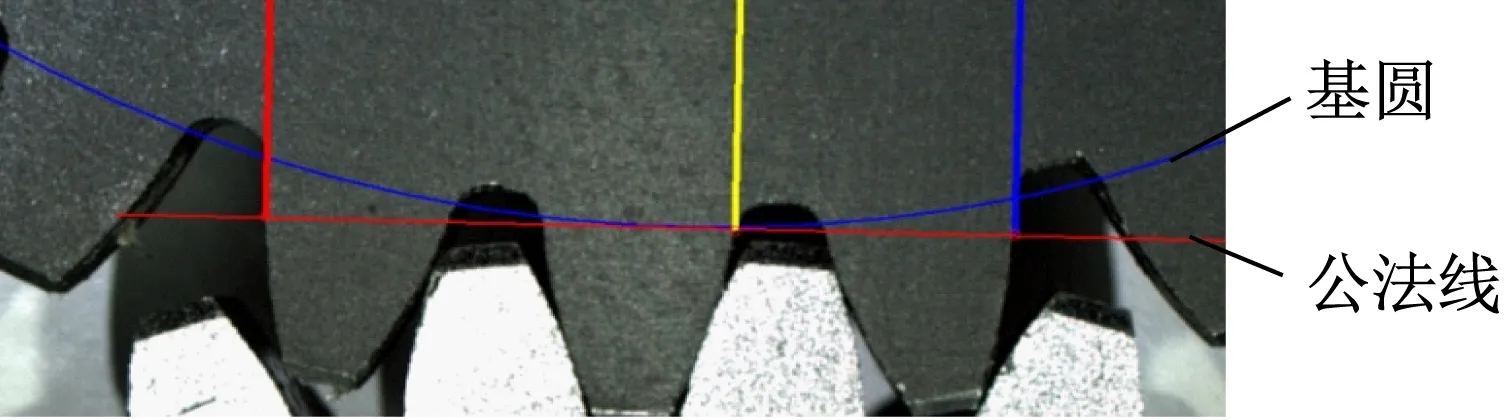

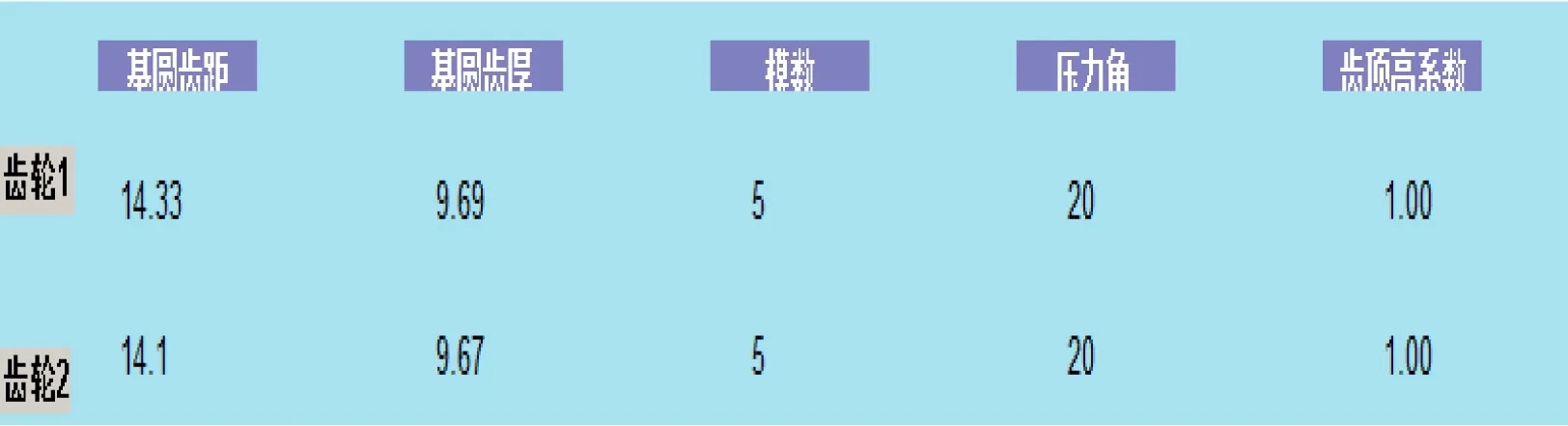

选择“实验2齿轮参数测量实验”,依次点击左侧齿轮1选项中的“齿顶圆”“齿根圆”按钮,系统绘制出相应的曲线。点击“公法线”按钮,系统分析后绘制齿轮1的基圆和节点处的公法线(图4(a))。点击“公法线测量1”按钮,在公法线和齿轮齿廓的交点处进行点选,系统测出该齿轮1的相关参数。同理对齿轮2进行操作。图4(b)为测量结果。

(a)公法线

(b)测量结果

2.2.3 齿轮重合度测量实验

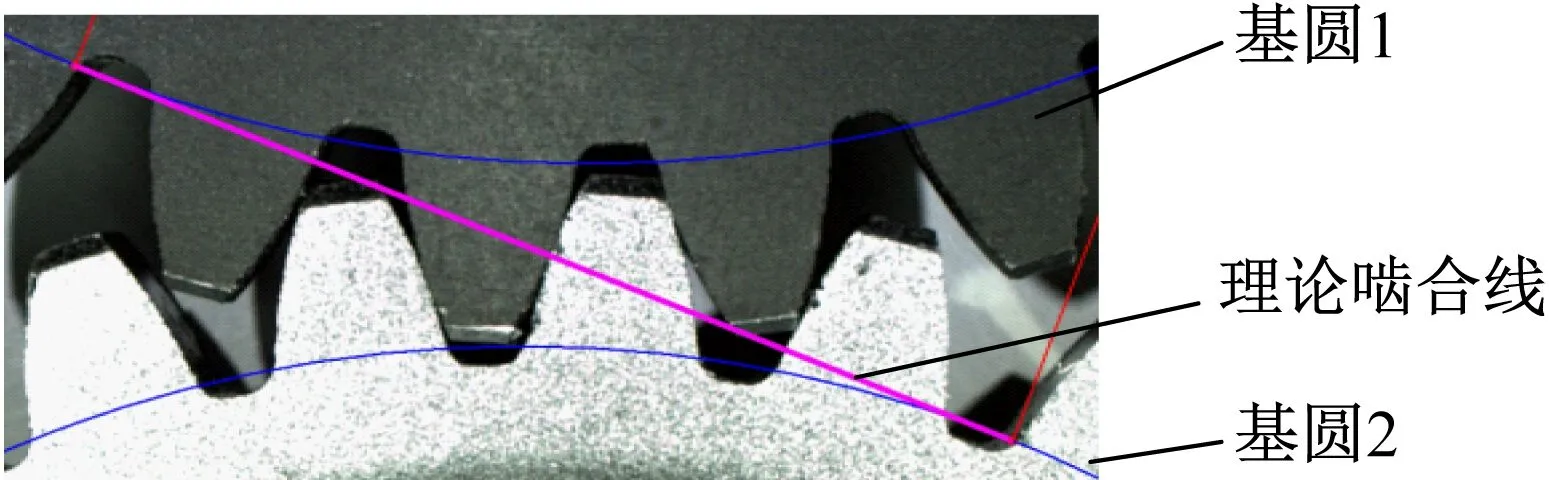

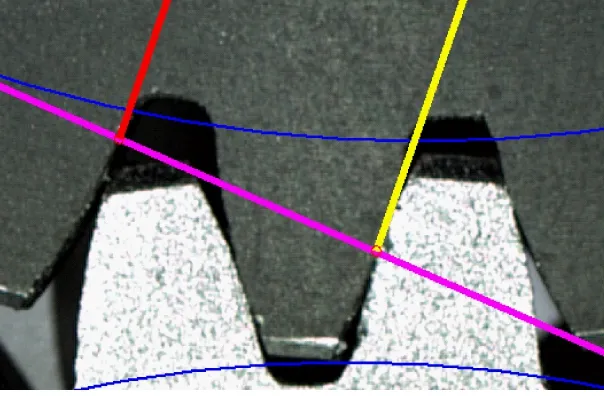

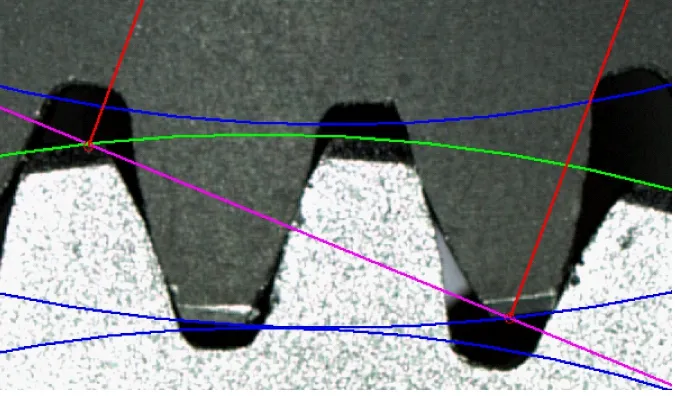

选择主界面上“实验3齿轮重合度测量实验”,依次点击左侧选项中的“齿顶圆”“齿根圆”“理论啮合线”按钮,系统绘出该对啮合齿轮的齿顶圆、齿根圆以及理论啮合线。

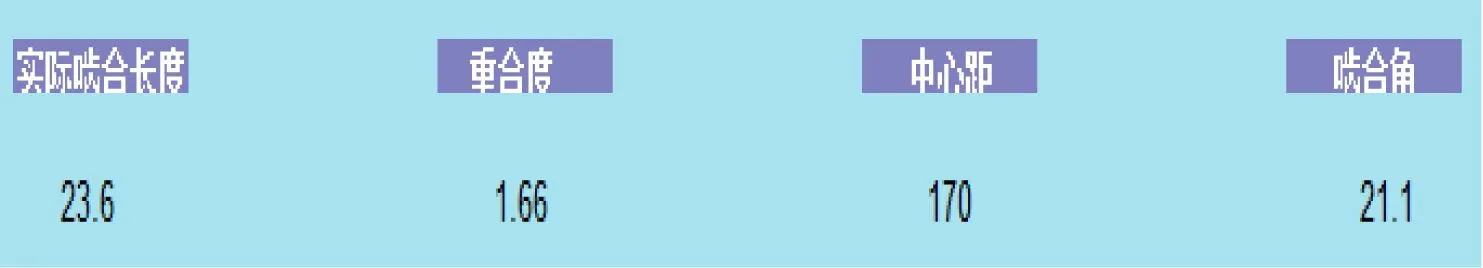

点击左侧“参数测量”选项中的“理论啮合长度”按钮,进入基圆与理论啮合线交点的选取界面,在理论啮合线和基圆相交处点击进行测量(见图5(a)),系统计算出极限啮合长度值以及该值与理论啮合长度的误差。点击“法距”按钮,进入同侧齿廓与理论啮合线交点的选取界面,在理论啮合线和齿轮齿廓交点处点击进行测量(见图5(b)),系统自动计算出法距测量值以及该测量值与理论值的误差。点击“实际啮合线长度”按钮,进入齿顶与理论啮合线交点的选取界面,在理论啮合线和齿顶点处点击进行测量(见图5(c),系统计算出实际啮合长度值以及该啮合状态的重合度值、中心距值和啮合角值(见图5(d))。

(a)理论啮合线

(b)法距测量

(c)实际啮合线

(d)测量结果

2.3 齿轮力学实验

齿轮力学实验包括齿轮弯曲强度实验、齿轮接触强度实验和齿间载荷分布检测实验。以齿轮接触强度实验为例进行说明。

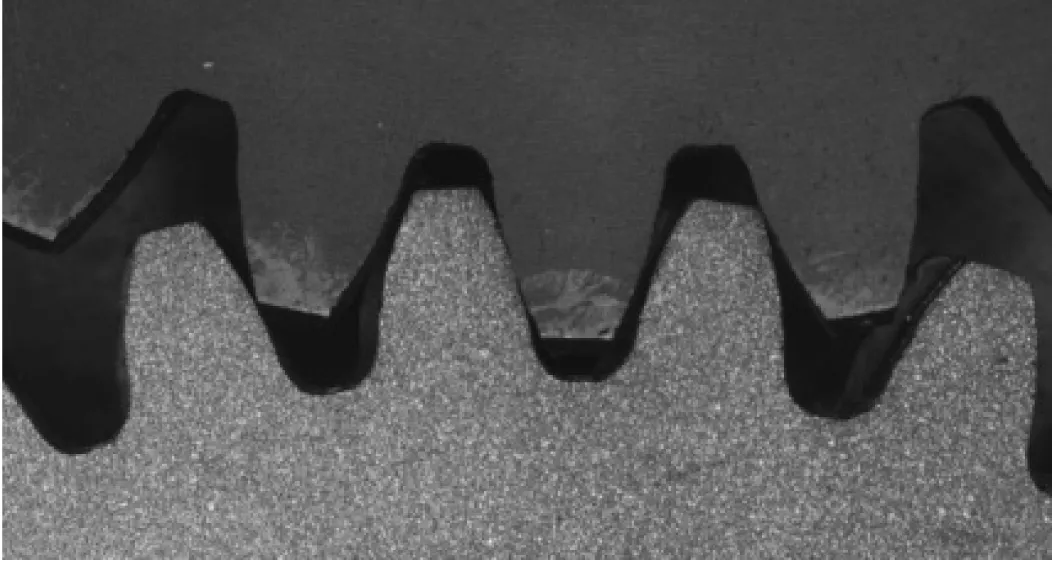

在主界面上选择“齿轮接触强度”。点击“打开”按钮,完成对系统的初始化。在“显示内容”下拉菜单中点选要显示的类型,通过鼠标点击滚动条两端的三角按钮进行图像切换,系统将会显示啮合时单齿和其所对应的曲线云图。图6所示为齿轮啮合散斑图及对应的接触应变场。

(a)散斑图

(b)接触应变场分布

由图6(b)可知,接触应变场分布直观地反映出轮齿在啮合时所产生应变分布情况。齿面出现局部较大的应变值,最大接触应变位置位于靠近节点处的齿根面上,验证了疲劳点蚀常出现在靠近节点处齿根面上的理论,加深对齿轮接触疲劳强度设计准则的理解。

齿轮弯曲强度实验和齿间载荷分布检测实验的操作同上。

3 结 语

基于数字散斑相关方法开发的齿轮传动综合实验系统,能进行齿轮渐开线齿廓啮合原理、参数测量、重合度测量等齿轮机构参数测量实验和弯曲强度、接触强度、齿间载荷分布检测等齿轮力学实验,功能强大、操作简单、便于推广,为齿轮机构教学和科研提供了较好的实验条件,取得了良好的效果。实践表明:

(1)齿轮综合实验丰富实验教学内容,实现对齿轮教学的重点、难点全面覆盖,填补有关齿轮强度方面实验的空白。

(2)齿轮综合实验系统将齿轮参数可视化、数据化,帮助学生通过实验验证理论知识,提高对抽象概念的感性认识,有助于提高教学质量。

(3)齿轮综合实验系统将现代先进技术应用于教学实验中,使科研和教研相互促进,推动机械原理、机械设计教学改革的发展。