浅谈新车型总装工时测定

黄常斌

摘 要:工时测定是新车型导入时的重要项目,数据将做作为的总装工艺编成及作业人员预算依据,通过区分车型的主作业工时以及与生产线相关的动态辅助工时,结合PTS建立合适的辅助工时动态模型来测定车型工时数,探讨新车型量产前的工时测定,建立合适的工时构筑流程及方法。

关键词:工时测定;主作业工时;辅助工时;PTS法

1 引言

随着汽车市场竞争日益激烈,产品更新迭代速度也加快,目前车型开发日程越来越短,为了尽快适应新车量产的爬坡速度,必须在新车型阶段完成一版比较精确的标准工时测定数据,减少后期的调整及培训的损耗。

汽车总装具有劳动密集型,手工操作为主、连接方式多样、大批量生产的特点,员工的作业习熟达成至少需要经历上千台次的连续作业训练,平常用的秒表测量方法在新型导入阶段是无法测量出准确的整车的作业工时,所以新车型导工时测定一般采用PTS测时法。PTS测定的工时数据作为生产线工位编成、岗位人员预算、车型工时成本预算的重要依据。结合PTS探讨合适新车型工时的构筑方法有利于人员预算管理精细化。

2 车型工时的构成及用途

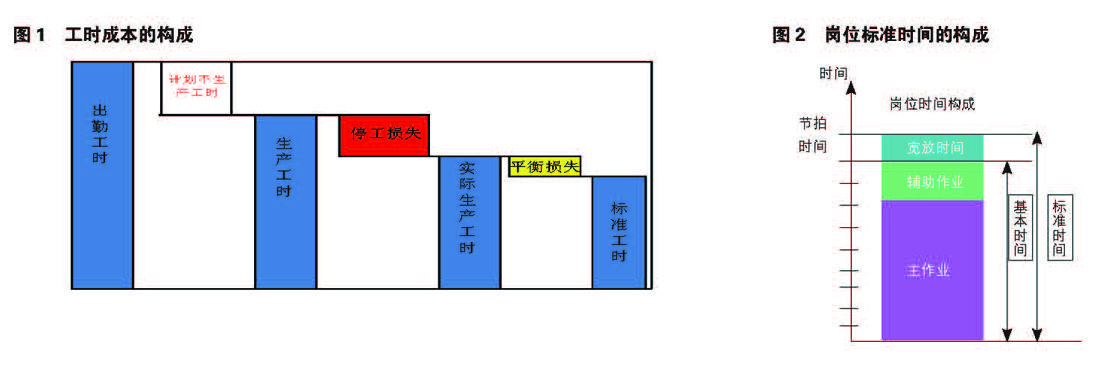

按成本核算角度,工时的构成如图1所示:

1)出勤工时:操作者上班的时间长度,生产线总出勤时间为各班次的时间长度总和;

2)计划不生产工时:包括①班会时间;②用餐时间;③休息时间;

3)总生产工时:出勤时间扣除非生产时间后的时间;

4)停工损失:生产准备、过程维持、管理等项目所花费的时间以及设备故障、品质不良等造成的停工;

5)实际生产工时:总生产时间扣除停工损失时间;

6)平衡损失:由于工艺编排 造成岗位之间作業工时不一致所产生的损失;

7)标准工时:各岗位标准时间的总和。

标准工时=岗位标准时间*岗位数;是新车型投产前岗位规划、人员预算的基础数据, 岗位的标准时间由基本的要素时间与宽放时间(生理休息时间)组成,基本要素时间构成按要素属性可分为主作业时间及辅助作业时间,关系如图2所示:

以上基本时间(主作业时间及辅助作业时间)的确定也是新车型工时测定的重点,其他可以通过管理来设定。

3 新车型工时构筑方法及流程

3.1 新车型工时测定开展步骤

首先从总装的操作要素出发,概括各操作要素的定义,应用PTS工时方法对每个作业要素的时间标准进行测算。总装作业要点概括起来包含紧固、组装、粘贴、加注、连接、嵌入等主作业,这部分作业的工时称作车型固有的主作业工时;同时也有取件、搬运、步行、确认、核对、调整、预装等的辅助作业工时,这部分产生的工时定义为辅助工时。

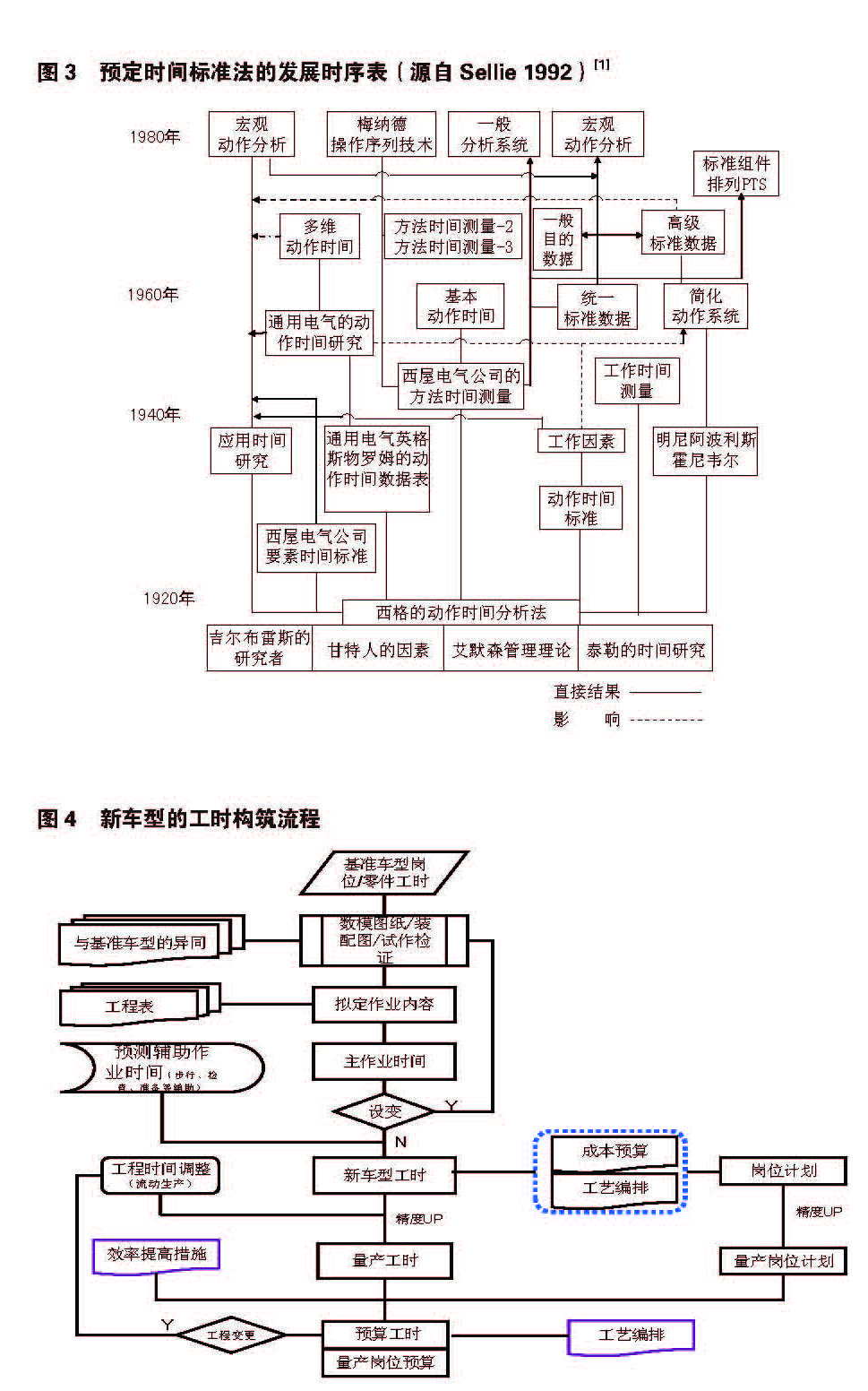

其次依据预定时间标准法(PTS)时间表决定各要素的标准时间。这套方法有不同的系统,其发展时序如图3:

不同的系统的时间值是不一致的,企业可以依据自身条件选择PTS的某一系统来对进行标准时间测定,目前比较常用的有MTM-UAS(宏观动作分析)、MOST(梅纳操作序列技术);本文下记时间单位使用的系统是MOST。

3.2 新车型工时数据测定流程

车型总装的工时的评估在开发设计阶段开始进行,经过量产准备阶段的试制对整车工时进行系统的测定,量产前输出量产的标准工时数据,一般开展流程如图4:

主作业时间:指根据新车型的装配图测算出的工时。包括主作业工时和最基本的取放件工时,用于指导新车型试作前期的工艺编排、成本测算。主作业工时不受现场生产条件等的影响。

① 收集资料:收集规格变化点、基准车型工时资料等。

② 计算变化点工时:按照预先定好的工时计算方法,对变化点工时进行估算;并按一定的比例计算辅助工时。

③ 汇总工时:计算完变化点工时后进行工时汇总。

总工时=基准车型工时+/-变化工时。

④ 计算岗位数:按预先设定的节拍和生产线平衡率进行理论岗位人数的计算

理论岗位数=总工时÷节拍÷编成率

辅助作业时间:测定值随着生产条件的变化而变化,测定步骤如下。

①在线流动跟踪,主要确认在线生产与图纸工时分析中的要素差异,补充完善到工艺文件中。

②对差异点进行工时分析,

③ 汇总更新车型工时

④ 调整岗位:根据实际情况对岗位的作业内容进行调整,计算岗位人数。

对以上的主作业时间及辅助作业时间在进过试制阶段的检证,可以得出车型比较精确的量产工时数据了。

3.3 要素标准工时数据库建立及动态辅助工时模型建立

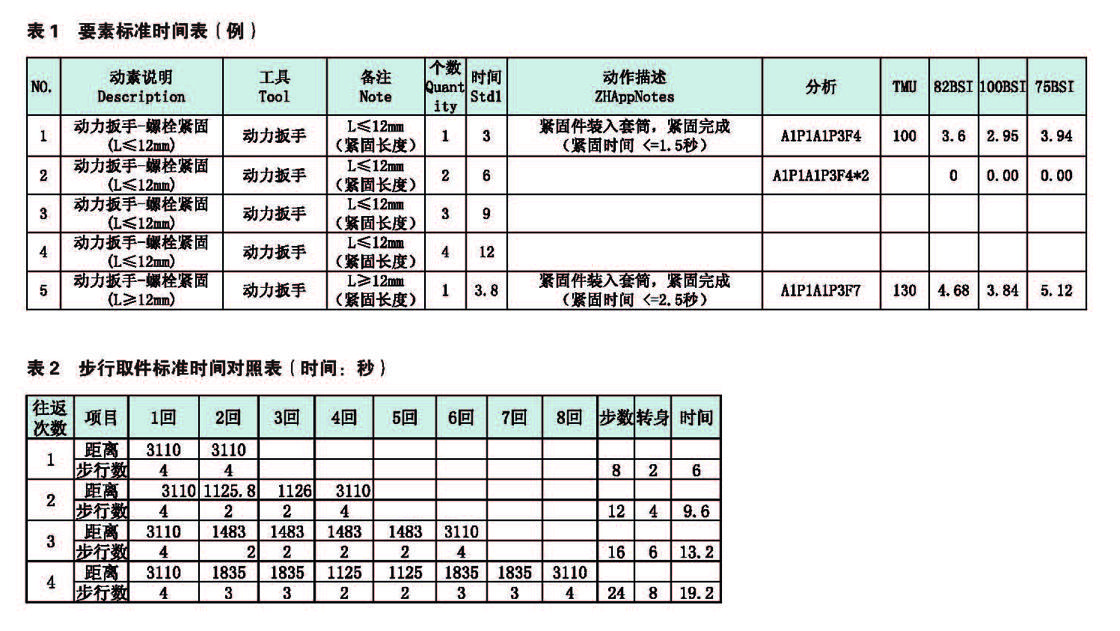

新车型工时测定中,主作业工时依据总装作业要素分别应用PTS法测定标准时间,并形成标准时间手册,以备后续新车型编成时速查。如表1例(摘取部分):

辅助作业工时中,步行工时是与生产线节拍、物流布置等动态相关的,所占比例也最大,但新车型阶段无法把握每个岗位的步行工时,所以我们需要根据生产工位情况结合生产节拍、工位布置等建立相应的动态模型,以便形成与各个节拍、各机能区相对应的步行辅助标准工时,例如以下模型建立步骤:

(1)确定车型总装的零件种类和点数,以及各工艺段的分布情况(标准件、非标准件零件),依据物流模式确定各岗位平均通过步行取件的次数。

(2)依据物流模式及工位间距建立动态取件工时测算模型,因为是计算车型总工时需要,所以这里假设每个岗位作业分布是均匀的,模型因子构成为:工位节距(a)、物流台车与车体距离(b),岗位的装配部品数(取件次数n)。图5为取2次件步行举例测算模型举例(单位:m):

3.4 新车型岗位编成及车型总工时计算

依据节拍时间单位对工程编成进行岗位分割,岗位时间构成如图2所示,主作业时间为个要素时间标准的求和,辅助时间为步行工时与其他辅助要素时间求和,宽放时间(也叫编成损失时间)按生理需求标准给定(例如5%)。

通过以上工程分割的岗位编成,将各岗位的岗位时间求和就得出车型的总工时了。为继续优化岗位编成,我们还需将总工时倒推计算理论岗位数(理论岗位人数=总工时÷节拍÷(1-编成损失率)),找出实际编成岗位数与理论岗位数的差异,为后续优化设定目标。

4 总结

总装新车型的工时测定过程,也是一个岗位编成的过程,工时的精度直接影响后续岗位编成的合理性,所以需要在试制阶段不断的检证,提升精度;PTS法有一个显著的特点就是规避人的因素的影响,可以在在设计阶段进行工时分析,提前把握车型的工时、量产所需人员情况。也可依据工时分析提出零件结构的改善方案等。

参考文献:

[1]沙尔文迪(美) 工业工程手册 第2分册(M) 清华大学出版社.