天然气矿用自卸车发动机过热问题研究

张广会 尤晓明

摘 要:匹配自动变速器的天然气矿用自卸车在某矿区出现发动机过热问题,导致运输效率下降。本文针对发动机过热问题进行了试验研究,找到了产生过热问题的主要原因。通过对整车冷却系统的改进使问题得到了解决。

关键词:天然气发动机;过热;自动变速器;变扭器效率;冷却系统

1 导言

多台匹配自动变速器的天然气矿用自卸车在某煤矿进行物料运输时,重载上坡出現发动机水温过高的,动力性下降问题,严重影响了矿区的正常生产,用户对此抱怨极大。本文针对天然气发动机过热问题进行了研究。

2 匹配自动变速器的天然矿用自卸车冷却系统原理

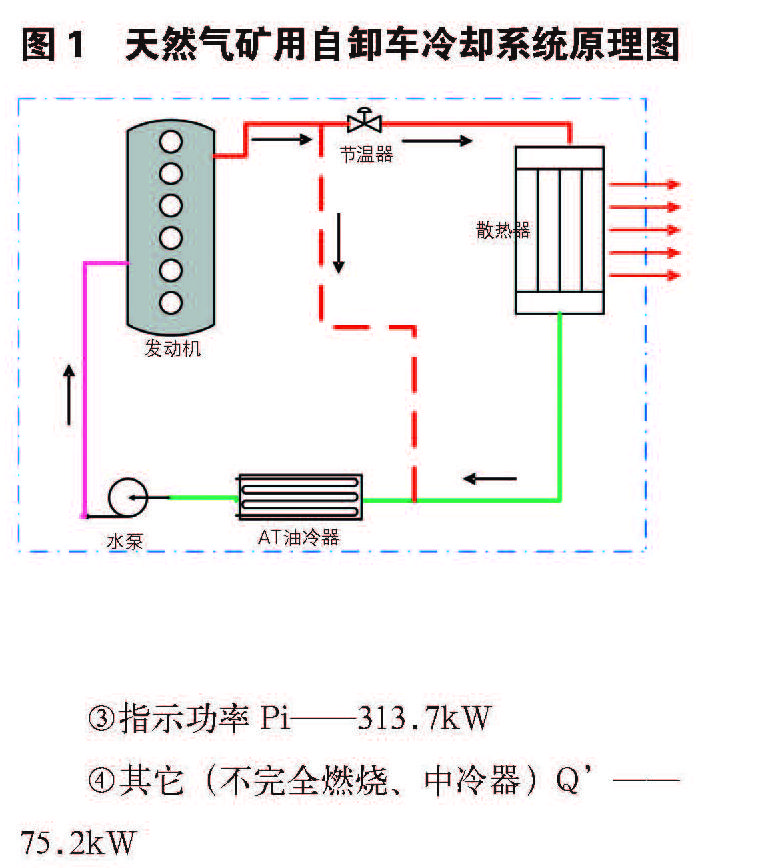

匹配自动变速器的天然气矿用自卸车整车冷却系统有其特殊性,与传统匹配机械变速器的车型相比,需要对自动变速器润滑油进行冷却。冷却自动变速器油的装置是油冷器,而油冷器吸收的热量需要传递到发动机冷却系统,然后由发动机的散热器将热量散掉,达到冷却自动变速器油的目的。匹配自动变速器的天然气矿用自卸车整车冷却系统主要由发动机冷却系和自动变速器冷却系统组成,其中发动机冷却系统由水泵、散热器、风扇、节温器、发动机出水管、发动机进水管组成。自动变速器冷却系统由油冷器、变速器出油管、变速器进油管、油冷器进水管、油冷器出水管组成。整车冷却系统的热源有两个,一个是发动机,一个是变速器。当发动机出水温度低于节温器开启温度时,属于“小循环”冷却模式,冷却液循环路径是:冷却液在水泵的驱动下,经发动机出水管,流经油冷器,在油冷器内进行热交换,吸收变速器油的热量后冷却液再流回发动机,如此往复循环。当发动机出水温度高于节温器的开启温度时,节温器打开,形成“大循环”冷却模式,冷却液循环路径是:高温的冷却液经发动机出水管,进入散热器,在散热器进行热交换,将热量散发到大气中,从散热器出来的低温冷却液再流经油冷器,吸收变速器油的热量后,再流回发动机,如此往复循环。整车冷却系统原理图,见图1。

3 冷却系统匹配计算

3.1 冷却系统匹配计算

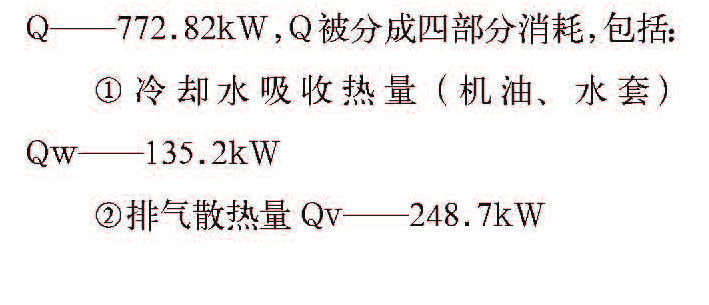

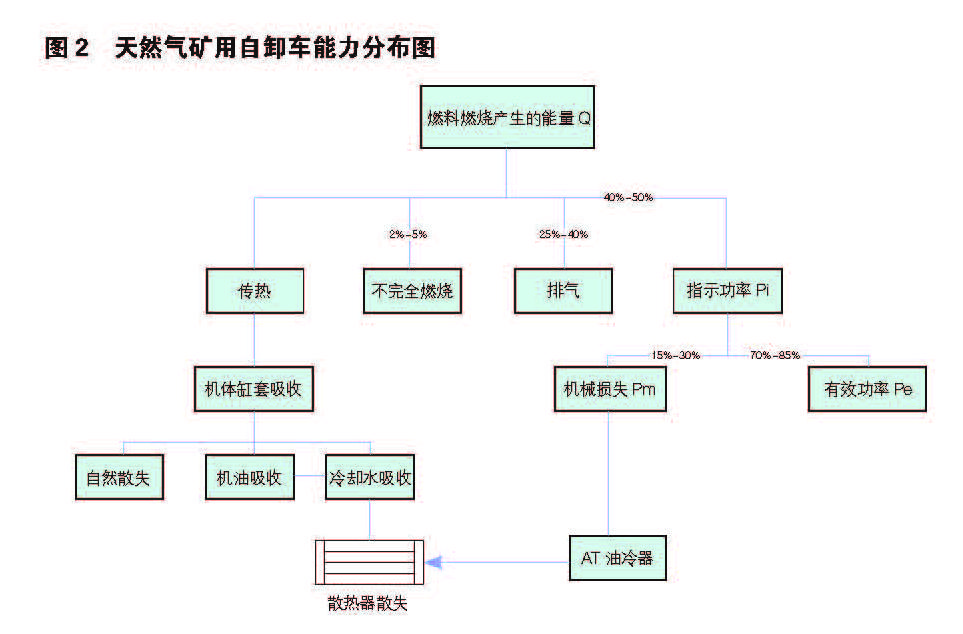

天然气在发动机内燃烧放出的能量流向分布见图2。

根据图2的天然气燃烧后的能量分布进行冷却系统功率匹配计算,在发动机额定转速1900r/min时,天然气燃烧放出的热量Q——772.82kW,Q被分成四部分消耗,包括:

其中指示功率Pi又包含了有效功率和机械损失。由自动变速器工作原理介绍可知,自动变速器需要油冷器进行冷却,而油冷器吸收的热量QT就属于传动系机械损失产生热量。也就是说发动机燃烧输出的指示功率Pi有部分经油冷器以热能的形式又传递给了发动机的冷却系统。油冷器传递的热量的多少,与变扭器的工作变扭效率密切相关。

根据此型号自动变速器与发动机的匹配关系,在70%效率点时,热负荷为81.1kW,在80%效率点时,热负荷为57.3kW。

可见,如果自动变速器的变扭器处于变扭状态时,热负荷所占发动机散热器的比例非常高,必然会给发动机冷却系带来沉重负担。

3.2 故障再现

针对用户反映的天然气矿用自卸车过热问题,使用一台与用户车辆配置完全相同的车辆,在场地进行了道路热平衡试验。分别进行了发动机最大扭矩点、额定功率点和自动变速器70%变扭效率点的摸底试验。试验结果,发动机最大扭矩点、额定功率点按液气温差计算的许用环境温度均满足使用要求和标准要求,而自动变速器70%变扭效率点,发动机出水温度超过100℃,仍然无法达到平衡状态,存在过热现象。

3.3 原因分析

对用户现场采集的车辆运行数据进行分析发现,由于车辆是重载上坡,车速8km/h左右,自动变速器挡位多数时间都处于1挡和2挡。发动机负荷较低时,随着发动机转速逐渐升高,变扭器的涡轮转速逐渐接近于泵轮转速,闭锁离合器接合,发动机与变速器间处于机械传动状态。随着发动机负荷的增加,需要的输出的扭矩增加,此时自动变速器的闭锁离合器会分离,当涡轮转速低于泵轮转速,变扭器处于变扭状态。此时,由于涡轮和泵轮间存在转速差,传递效率下降,发热量增加,转速差越大,发热量也就越高。热量经油冷器进行热交换,传递给发动机冷却系,这样必然增加了发动机的热负荷,导致发动机过热。此情况正与匹配计算结果相符,同时也与场地试验中的变扭器70%效率点工况相符。所以,过热的原因就是变扭器长时间变扭导致。

4 解决措施

解决过热问题,利用传热学理论,宏观上可以从以下几个方面采取措施,

(一)控制热源。(二)控制冷源。(三)控制热传递路线。

控制热源,即降低变扭器的发热量。根据自动变速器工作原理可知,为了降低变扭器的发热量,只有使其处于闭锁状态时,发热量才最低。当车辆低挡(如1挡、2挡)上坡时,随着负荷增加,变扭器涡轮与泵轮间的转速差变大,变扭器处于变扭状态,从而使发动机的热负荷增大。如果想使其闭锁,可以选择提高发动机扭矩,或者降低车辆行驶阻力。此款车型匹配的420马力发动机,功率已经没有提升空间,车辆的装载量及运行路线坡度阻力也无法改变,所以无法通过改变动力传动系统的配置使变扭器达到闭锁状态,所以控制热源的方案不可行。

控制冷源。由于冷源就是车辆运行的自然环境,包括环境温度、风速、湿度等等,不可控,所以排除此方案。

控制热传递路线,即提高散热效率。为了提高散热效率,可以采取增加散热器正通风面积、增加散热器散热面积、加大进风流量、改善机舱空气流通性能、加大冷却液流速等措施。为此采取的改进措施,包括拆前脸、拆前保险杠、拆第一前横梁、拆机舱双侧舱帘、换多叶片无轮毂风扇、并联附水箱和电控液压驱动风扇+大尺寸散热器等措施,对每个方案进行热平衡试验验证。

5 试验验证

5.1 场地道路热平衡试验验证

(1)拆前脸、拆前保险杠、拆第一前横梁、拆机舱双侧舱帘、换多叶片无轮毂风扇验证结果

通过对散热器正前方的遮挡物进行逐级拆除,使散热器正通风面积增加,分别进行场地道路热平衡试验。

场地热平衡试验结果原车状态下,变扭器70%变扭效率点工况按液气温差计算許用环境温度32.7℃,增加散热器正通风面积后,许用环境温度无明显提高,说明增加散热器正通风面积、加大进风流量、改善机舱空气流通性能的措施效果不够理想。

(2)并联副水箱方案的场地试验验证

为了增加散热器散热功率,采用与原车散热器并联一个额定功率53kW的小型散热器(副水箱),小型散热器驱动风扇采用电机驱动,然后再次进行场地道路热平衡试验。结果,变扭器70%变扭效率点工况,发动机出水温度在98.7℃达到平衡状态,按液气温差计算许用环境温度由原车状态的32.7℃提高到38.3℃,提高了5.6℃,改进效果显著。

(3)并联副水箱方案的用户实际使用试验验证

对用户车进行临时并联副水箱的改进后试验场验证后,在用户煤矿作业现场,又进行了实车使用验证,结果在上坡阶段,发动机出水温度最高98℃,距离水温上限还有7℃的余量,可以满足用户的使用要求。

(4)电控液压驱动风扇+大尺寸散热器方案的用户实际使用试验验证

基于上述各临时方案的成功经验,对天然气矿用自卸车冷却系统进行全面的优化设计,将原车由曲轴驱动、硅油离合器控制的冷却风扇改为液压马达驱动的电控风扇,同时加大散热器的尺寸,将正通风面积由0.68m2增加到0.876m2,散热器的额定散热功率提高81kW。

电控液压驱动风扇+大尺寸散热器方案在用户实际使用验证,上坡发动机最高出水温度95.6℃。此时电控风扇转速为1462r/min,尚未达到最高转速2100r/min,冷却能力仍有较大余量,完全满足用户使用要求。效果比并联副水箱方案更显著,但此方案的缺点是成本较高,产品效益远低于并联副水箱方案。

6 结论

根据发动机过热问题几个解决方案试验结果对比,在满足客户使用要求的前提下,综合考虑产品成本和收益,改进方案效果最佳的是“并联副水箱”方案。

7 关于矿用自卸车匹配AT变速器设计的几点建议

1.对于矿用自卸车这种工作条件比较恶劣的特种车型,冷却系统的布置可以将散热器外置布置,这样可以不受空间布置限制,既可以增加散热器尺寸和散热器的通风面积,从而提高散热能力,又能加大离地间隙,提高车辆通过性。

2.进行整车传动系统匹配时,使其常用工况尽量避开变速器发热量大的变扭区域,降低整车冷却系统的工作负荷的。

3.匹配自动变速器的矿用自卸车冷却系统因其独特的油冷器冷却系统,冷却系统结构与传统车型有很大区别,应对自动变速器的最大发热量作出合理评估,做好冗余设计。