创新型节能框架式窑具在陶瓷烧成中的应用

刘平安 ,吴鸿丰 ,岑思谨 ,曾令可 ,陈皇忠

(1华南理工大学材料学院 广州 510640;2广东热金宝新材料科技有限公司 揭阳 515500)

1 前言

改革开放以来,我国陶瓷工业快速发展,目前已经成为世界上最大的陶瓷生产国和消费国。陶瓷工业总产值由20多亿元发展到8000多亿元,出口额由3亿多美元发展到200多亿美元,企业数量由1021家发展到3678家,陶瓷工业的发展进步是中国几千年陶瓷发展史上的奇迹。

陶瓷行业仍是能耗大户,在陶瓷烧成中能耗约占陶瓷总能耗的60-80%,陶瓷烧成中的节能是关键!

2018年规模以上建筑陶瓷企业1265家,生产线3千多条,产量达90多亿平方米(生产能力可达140多亿平方米),企业营收2993多亿元,年消耗瓷土原料等2亿多吨,年需燃料约1.5~2亿tce。其中,节能型窑炉仍占少数,窑炉烧成中仍有30~40%余热没有合理利用。

2018年规模以上卫生陶瓷379家,产量已达2.34亿件,企业营收778多亿元,按综合能耗14.4kgce,共需400~500万tce。余热占总热耗53%,已被利用余热36%,占可利用余热的62%,仍有38%余热没有利用。由于大量装烧窑具的使用,烧成中隧道窑热效率最高可达60%左右,而一般的仍为30%左右。

日用陶瓷产量突破300亿件,综合能耗0.8~0.84kgce/kg瓷,需144~151万tce。余热占66.44%,已被利用余热约35.22%,占可利用余热的53%,仍有47%余热没有利用。由于大量装烧窑具的使用,日用陶瓷隧道窑热效率有的仅19%左右。

艺术陶瓷产量达50多亿件,产值达300多亿。余热占总热耗67%,已被利用余热40%,占可利用余热的59%,仍有41%余热没有利用。也由于大量装烧窑具的使用,艺术瓷烧成中隧道窑热效率仅26%左右。还有大量使用热效率低的梭式窑。“十三五”节能减排仍面临诸多挑战,任务仍非常严峻,陶瓷窑炉仍有很大的节能空间!

窑具作为一种特殊的耐火材料,是陶瓷和耐火材料等行业必不可少的高温辅助材料制品。窑具一般分为三大类:第一类是隧道窑、梭式窑等窑车台面用轻质边围砖,此类窑具使用环境温度稍低,主要是能承受压力的载荷且只要能达到低蓄热的目的即可;第二类是窑车面的立柱、棚板和横梁等,该类窑具直接与火焰接触,使用的环境温度高,棚板、横梁等还需要承受高温及承重压力的双重作用,所以要求其应具备一定的高温抗折强度及良好的抗热震稳定性;第三类是支撑烧成中陶瓷坯体的专用窑具,如匣钵、垫板等,此类窑具要直接与火焰接触,同时又需承受瓷件的重力,所以其使用环境较为恶劣。

窑具质量与性能的好坏对烧成陶瓷制品的质量、产量、能耗、合格率、优等级率、生产成本及整个企业的经济效益具有举足轻重的作用,因此提高窑具的材料性能和质量,减少窑具的重量、延长窑具的使用寿命对烧成优质陶瓷产品起着非常重要的作用。

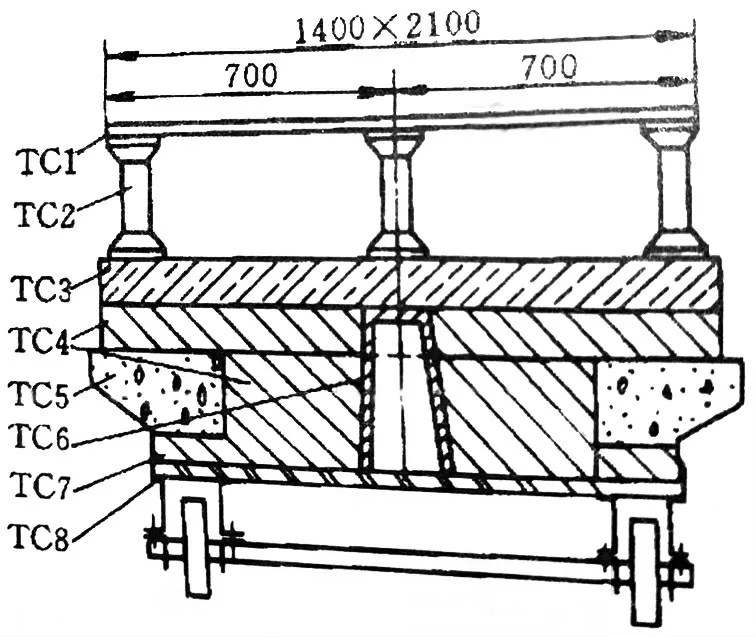

图1 传统窑车窑具结构图

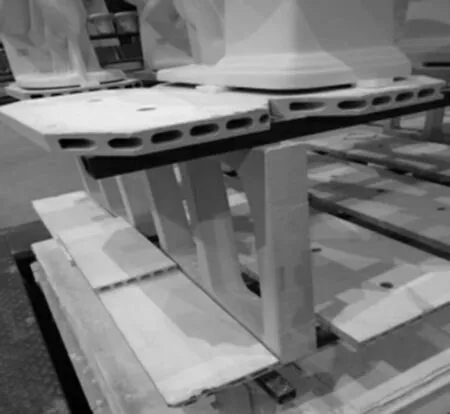

图2 传统窑车窑具实物图

2 传统窑具的缺点

传统窑车窑具结构图如图1所示。传统窑车窑具实物图如图2所示。

传统窑车车衬等均用耐火泥做车面,窑具是在窑车面用立柱、棚板和横梁等按烧成产品高度不同,一层一层垒烧的,缺点:支柱粗大笨重、托板厚重没空腔,窑具笨重,多层堆叠,窑车在窑内推进中稍有不平稳或震动便容易倒车,传统陶瓷隧道窑在高温窑带倒车事故时有发生,这也是为什么早期隧道窑底部都设有事故处理坑道的原因。

很多陶瓷在烧成中离不开窑具。目前国内的建筑陶瓷(如瓷片、外墙砖)、卫生陶瓷、日用陶瓷、工艺美术陶瓷、电瓷及大多数特种陶瓷的生产多以辊道窑、隧道窑、梭式窑作为烧成设备,虽然采用柴油或天燃气作为燃料明焰裸烧,减少匣钵装载,能耗相对降低,但窑具相对于产品的重量比例仍较大,一般仍需要2倍以上,最多的可达十倍以上,这样笨重的窑具在烧成过程中的吸热量远大于陶瓷坯体烧成过程的吸热量及坯体物化反应热耗之和,故窑具在陶瓷烧成过程中需消耗大量的热量,另外陶瓷烧成后需鼓风急冷、缓冷,笨重而吸收了大量热能的高温窑具也需要经过急冷、缓冷处理,这样无形中增加了急、缓冷风机的能耗,而且减缓了陶瓷的冷却过程,延长了陶瓷的烧成时间,影响陶瓷烧成过程的生产质量。合理选用窑具材料及窑具结构,最大限度地减少窑具的重量,是降低陶瓷产品烧成能耗的重要途径,也是陶瓷烧成中节能的关键之一。

3 创新性框架窑具的轻质化

为了达到节能的目的,在窑炉性能和烧成产品没有改变的情况下,合理选用窑具材料至关重要,只有选用理想窑具材料及结构以减轻窑具重量,就能达到节能的目的。

3.1 莫来石-堇青石质棚板

棚板作为支撑烧成瓷件的专用窑具,一直是陶瓷工业中一种重要的辅助材料,传统材质多为抗热震性好、高温性能优良的堇青石-莫来石复合材料,且国家专门在“八五”攻关科研项目中提出了堇青石-莫来石棚板的研制。

本单位与佛山罗村某窑具企业合作,进行堇青石质窑具的研究与产业化、配方优化和掺杂改性,研究了堇青石骨料与莫来石结合剂的比例、堇青石骨料的粒度分布、结合剂中掺入红柱石、骨料中掺入SiC和钛酸铝、根据总量按比例掺入莫来石纤维及成形压力大小对堇青石质窑具材料内部颗粒结合情况、晶相相变情况、微裂纹网络形成程度等微观结构以及窑具强度、抗热震性等宏观性能的影响。最终得出了窑具配方,并确定了其主要生产工艺参数。①堇青石作为骨料可以有效地降低窑具的热膨胀系数,减少因温差引起的热应力。通过调节堇青石骨料中颗粒级配可以明显提高窑具的强度。②在窑具中掺入红柱石细粉,有利于其莫来石化,生成针状或柱状莫来石纤维,起到纤维增韧作用,提高了堇青石质窑具材料的断裂表面能,改善了窑具的强度和抗热震性。其生产实用性比直接掺入莫来石纤维好。③在窑具中掺入SiC以提高其导热系数时,应控制其粒度和掺入量以防止其氧化后生成过量的石英玻璃相,破坏材料的微观结构。在窑具中掺入钛酸铝以降低其热膨胀系数时,堇青石的Mg2+和莫来石的存在可以有效地阻止钛酸铝的分解,促进金红石和刚玉转变成钛酸铝,达到提高窑具抗热震性的目的。但同时堇青石中Mg2+易与钛酸铝形成固熔体,破坏了堇青石骨料的强度,且易引起烧成过程中试样变形。④当窑具的配方和烧成温度确定后,成型压力是决定窑具微观结构和性能的关键因素,从综合效果来看,堇青石质窑具成型压力在 46~60M P a 为佳[1~8]。合作方固特耐公司生产的超簿堇青石-莫来石棚板窑具材料如图3所示。

图3 创新性棚板材料

3.2 高温莫来石棚板

随着高温功能陶瓷如软磁(铁氧体)材料和电子绝缘陶瓷的发展,传统堇青石-莫来石棚板的应用已经受到一定的局限,而刚玉-莫来石棚板得到广泛使用,该棚板具有优良的高温强度、抗热震性和较高的使用温度(1700℃),且化学稳定性良好,不易与所承烧的产品发生反应,但是由于高温棚板在高温(一般>1600℃)下承载量较大,同时承受较大的剪切应力,棚板易发生高温弯曲蠕变。采用板状刚玉、电熔白刚玉、电熔莫来石、Al2O3微粉和硅灰为主要原料[9],大吨位液压成形,超高温烧成,可生产出具有优良高温强度、抗热震性和极低高温蠕变变形的刚玉-莫来石高温棚板。该棚板可应用在1650℃以上的高温窑炉上,能够满足长期高温高荷重的使用要求,进而得到用户普遍认可,并可以替代同类进口产品。

3.3 SiSiC反应烧结碳化硅材料

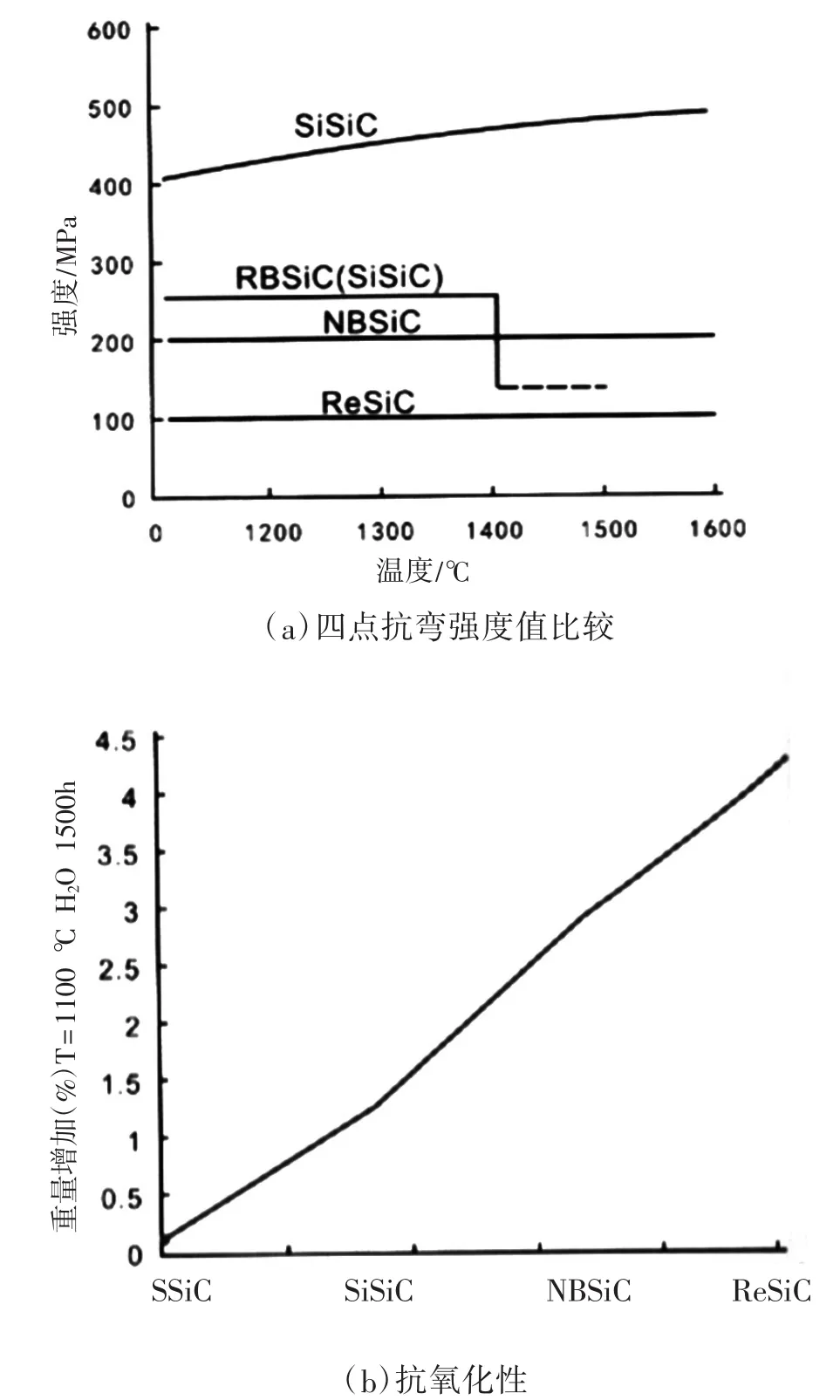

图4 反应烧结碳化硅(SiSiC)与NBSiC、ReSiC性能比较

SiSiC反应烧结碳化硅材料具有高强度、高硬度、高耐磨、耐腐蚀及良好的抗氧化、抗热震等性能,是应用最广泛的结构陶瓷和窑具材料之一。广东固特耐科技新材料有限公司生产的反应烧结碳化硅材料的长期性能与重结晶碳化硅和氮化硅结合碳化硅相比更加出色,其抗弯强度是重结晶碳化硅的两倍多,比氮化硅结合碳化硅高约50%,如图4所示,其中NBSiC与ReSiC分别为氮化硅结合碳化硅与重结晶碳化硅。

等静压成型的反应烧结碳化硅(SiSiC)的密度为≥3.08g/cm3,气孔率<0.1%,高温(1200℃下)抗弯强度达280M P a,故即便板做得很薄,梁、柱做得很细,高温强度也很优越。图5所示为反应烧结碳化硅柱、粱等窑具结构材料。

3.4 创新性框架结构

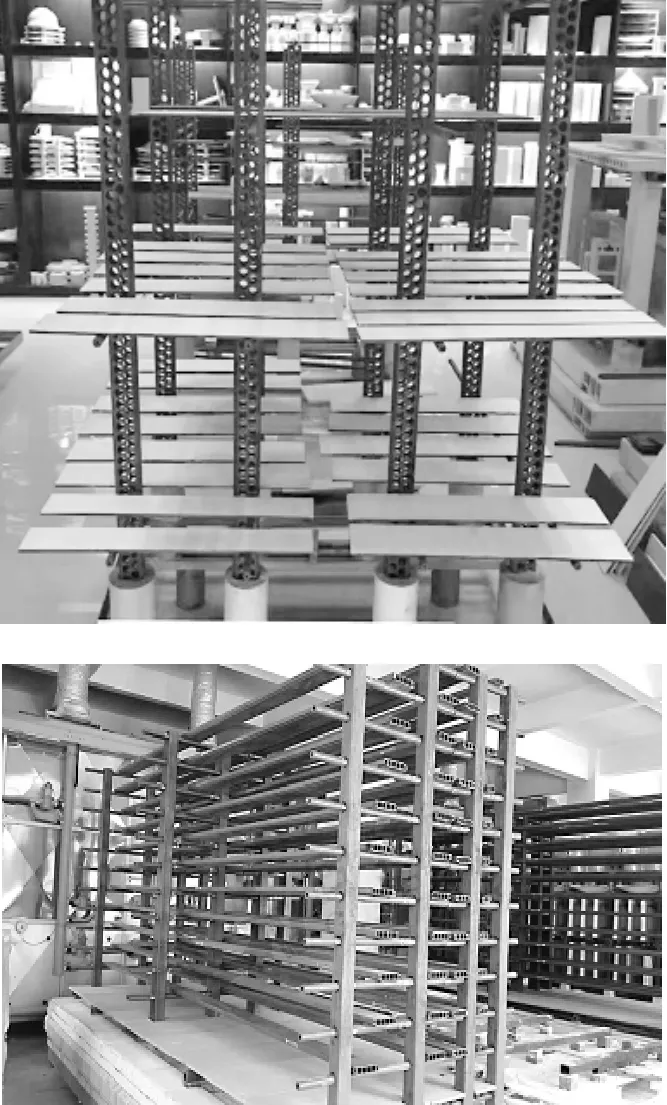

图5 创新性窑具框架结构材料

图6 创新性框架式窑具结构

突破窑具材料制备工艺过程的关键技术,揉合SiC陶瓷窑具和堇青石-莫来石窑具两种耐火材料的特点,通过优化设计,联合净尺寸烧结技术与精加工能力生产形状复杂和公差要求严格的超大规格SiSiC超薄板及形状结构多变的通用柱、梁、板结构,按照烧成不同形状、尺寸、烧成温度与气氛的陶瓷产品需要将两者组合架构成为适用性强、高效、便利的节能型窑具框架,实现节能框架窑具的标准化及多功能化制备。图6所示为创新性框架式窑具结构图,将传统窑具由实心面板改进为中空框架式结构,不仅减少窑具原材料,而且框架式结构架构牢固,传热效率好,空间利用率高,节能的同时生产效率也得到大大提高。

4 创新性框架式窑具结构在陶瓷行业中的应用[10~12]

4.1 在日用陶瓷烧成中应用

图7 传统窑具装烧日用瓷

图8 创新性框架式窑具结构烧日用瓷

日用陶瓷产品主要有盘、碗、杯、壶,总体都厚度不大,厚的可以达到5~6mm;薄的只有3~4mm;盘的高度只有20~40mm;壶的高度较大可以达到150~200mm,但不论何种器形,装载时单一层单位面积的重量都不大,如果以常规的碳化硅栅板托烧,按同等面积计算,其棚板的重量都远远高于产品的重量。所以,只要窑具及支撑方法合理,就能满足产品的托烧要求。

当前使用的绝大多数窑具是烧结碳化硅栅板,厚度为12mm,用耐火支柱支撑于栅板平面的边缘,支点跨度大,烧结碳化硅的高温抗折强度为56MPa。理论上,如果选用的材料抗折强度提高至4倍,则栅板厚度可减至0.5倍,因抗折强度与材料厚度的平方成正比;如支点跨度减至0.5倍,则栅板的承重能力提高4倍,因梁的承载能力与支点距离的平方成反比。所以,对创新型框架式窑具材料的选用及支撑方法要不断进行优化设计。最终揉合SiSiC陶瓷窑具和堇青石-莫来石窑具两种材料的特点,根据日用瓷的烧成特点,通过优化设计,精加工生产出形状复杂和公差要求严格的超大规格SiSiC超薄板及形状结构多变的通用柱、梁、板结构,按照烧成不同日用瓷形状、尺寸、烧成温度与气氛的产品需要将两者组合架构成为适用性强、高效、便利的节能型窑具框架,实现节能框架窑具的标准化及多功能化,图7为传统窑具装烧日用瓷,图8为创新性框架式窑具结构装烧日用瓷。

图9 传统窑具装烧卫生洁具

图10 创新性框架式窑具结构装烧卫生陶瓷

4.2 在卫生陶瓷烧成中应用

某厂有一座长90m、宽2.2m、内高1.1m的隧道窑,烧成800×500mm的洗手盆,改造前的产能是每天烧49车,每车装载35件洗手盆,每天共烧成1725件产品,消耗天然气约3000m3,即在改造前每一件洗手盆的能源消耗约1.75m3天然气。改造后产能每天约68车,每车装载42件洗手盆,每天共烧成2856件产品,共消耗天然气约3200m3,即在改造后每一件洗手盆的能源消耗约1.12m3天然气,改造后每一件洗手盆节约天然气为0.63m3天然气,每天提高产量1131件,可见创新性节能框架窑具的应用效果非常明显。图9所示为传统窑具装烧卫生洁具,图10所示为创新性框架式窑具结构装烧卫生陶瓷。

4.3 在其他陶瓷烧成中应用

创新性节能框架式窑具除了应用于日用陶瓷、卫生陶瓷外,还可以广泛地应用于粗陶制品烧成(如图11所示)、建筑陶瓷类如劈开砖类制品烧成(如图12所示)、粘土屋面瓦制品烧成(如图13所示)、外墙内墙砖烧成,电瓷类如立柱式高压电瓷制品烧成(如图14所示)、悬挂式高压电瓷制品烧成(如图15所示),以及工艺美术陶瓷、宫廷圣诞瓷等等的烧成。

图11 在粗陶制品烧成中应用

图12 在劈开砖类制品烧成中应用

图13 在粘土屋面瓦制品烧成中应用

图14 在立柱式高压电瓷制品烧成中应用

图15 在悬挂式高压电瓷制品烧成中应用

据众多工程实践数据可知,目前在使用中的传统窑具重量∶所烧成产品重量=4.18∶1,而创新性框架式节能窑具的窑具重量∶所烧成产品重量=1.15∶1。由此对比可知,同样单位重量的产品,传统的托烧窑具重量是框架式节能窑具重量的3.6倍,框架式节能窑具与产品的重量之和是传统窑具与产品的重量和的41.5%,节省了58.5%的重量。由于高温时碳化硅的比热容为0.962+1.46×10-4t kJ/(kg·℃),与陶瓷产品的比热容为 0.836+2.6×10-4t kJ/(kg·℃)相近。所以,当加热到产品烧成温度时,在同等重量下,窑具吸收的热量与产品吸收的热量相近。以隧道窑为例,按传统托烧方法计算,窑具及产品加热到烧成温度时,两项热耗相加约占总热耗的60%左右,若装载产品相同,采用创新型框架式节能窑具后,窑具及产品相加的重量节省了58.5%,则节省的热耗=60%×58.5%=35%。所以,采用框架式节能窑具后,可实现窑具节能达35%左右。

5 展望

创新型框架式节能陶瓷窑具用途广泛,可广泛地应用于日用瓷、卫生瓷、建筑陶瓷、电瓷、艺术瓷及各种特种陶瓷烧成,在几十家相应陶瓷企业窑具改造的实践中,创新型框架式节能窑具优点归纳如下:

(1)标准化的框架式结构使窑具空间大,灵活性高,极大地利于窑炉中热气体的流动,加速了热气体和烧成坯体间的热交换及坯体间温度的均匀,有利于快速烧成,降低了制品的烧成能耗。

(2)在保证了其高温强度的基础上比传统窑具立柱更细,板更薄,不仅有效节省了窑具用料,减少吸热量,窑具轻便使窑内热传递效果更好,推车速度可提高30~40%,环保节能。

(3)充分发挥两种材料的特性。主梁和立柱均为新研发的SiSiC材质,相较于传统窑具材料具有高温耐热承重性能好的优点,能有效地避免窑具在高温烧成中受热坍塌、制品受热软化变形及产生倒窑的危险,提高陶瓷制品烧制质量。

(4)组合灵活,适应性强。块托板为堇青石-莫来石材质,其形成一个支撑平面,可以根据不同制品混合烧制,结构组合灵活多样,装载密度可以提高10~20%,适应于各种形状的陶瓷制品的烧成。

(5)节能降耗、节省原材料。将堇青石-莫来石框架窑具部件与SiSiC柱梁结构窑具部件通过优化设计、组装、制备架构得到的组合框架窑具,由于材料重量的减少,窑具本身在制备过程中也可以大大地节能。框架板约4~10mm,是传统窑具板厚度的三分之一,比传统窑具节能率提高30%以上。

随着材料和结构的优化,创新型框架式节能陶瓷窑具的重量会越来越小,结构会愈来愈精巧,对陶瓷烧成节能的作用一定会越来越大。