灯光罩网渔船总纵强度评估分析

王美玉,李 晓

(威海海洋职业学院,山东 荣成 264300)

0 引言

我国渔船的研发基本是在母船的基础上进行改进,特别是灯光罩网渔船的发展,很大程度上是在其他船型基础上改进而来。由山东半岛所属企业建造的远洋灯光罩网渔船是近几年兴盛的新船型,对船舶的结构优化存在不足,很多船型是在母船基础上加长、加宽,改变材料,而船舶的总纵强度未经过合理的设计计算,因此罩网船的结构安全性能不够可靠。本研究通过对一艘灯光罩网渔船进行强度分析,评估其安全性,从而消除安全隐患,减少由于强度不足而造成的经济损失和人员伤亡等次生灾害。

国内外许多学者通过使用有限元分析的方法,对船舶总纵强度进行研究。朱胜昌等[1]用整船有限元模型分析方法,对舰船的总纵强度进行分析;王修敏等[2]利用有限元软件,对某浮吊船总纵强度进行研究;王峰陈等[3]采用全船有限元简化的方法,计算船舶总强度;张晓丹[4]通过使用有限元计算的方法,对三体客船的船体结构强度进行了研究。随着船舶计算数学、船舶现代力学和船舶计算机技术在软、硬件领域的不断完善,船舶有限元分析法无论是在理论上还是实务上都己得到显著改善。船舶有限元分析法在船舶工程结构分析理论中己成为学界应用最多、效果最好的计算方法之一。

以上学者的研究广泛,具有一定的借鉴意义。但由于灯光罩网渔船[5]的作业特点,不能完全借鉴以上学者的研究结果。因此,本研究通过有限元建模的方法对灯光罩网渔船的总纵强度进行分析,为后续同类船舶的设计及改进提供参考。

1 舱段结构建模

1.1 实船资料

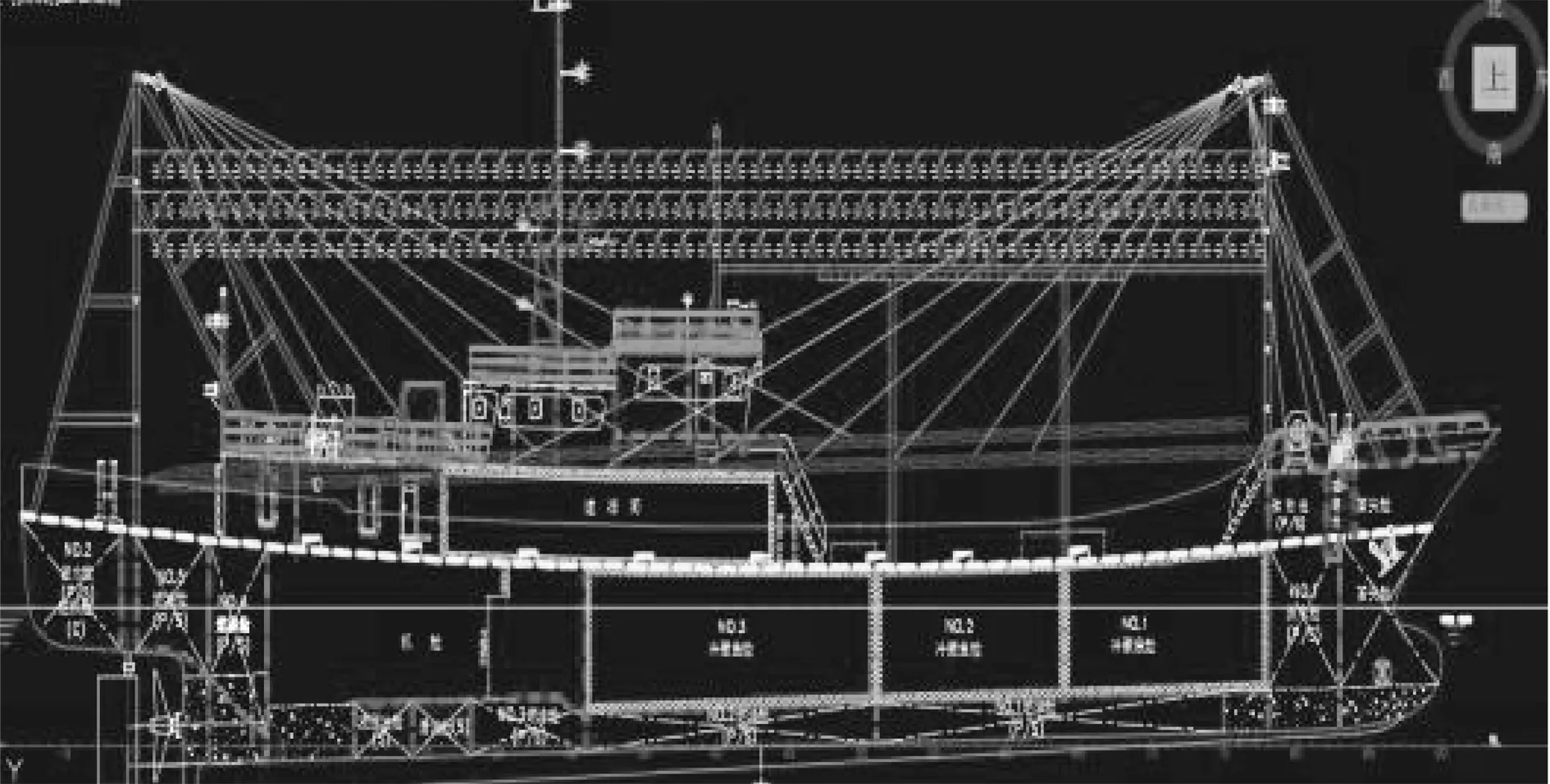

本研究在一艘1 164 t双层底渔船上创设建模,实船如图1所示。该模型是作为有限元模型进行其总强度计算的模型。此船为单甲板、双层底,该模型结构大部分采用AH32型高强度钢(屈服极限为315 kN/mm2)。该渔船的主尺度资料如表1所示。

图1 灯光罩网渔船实船图

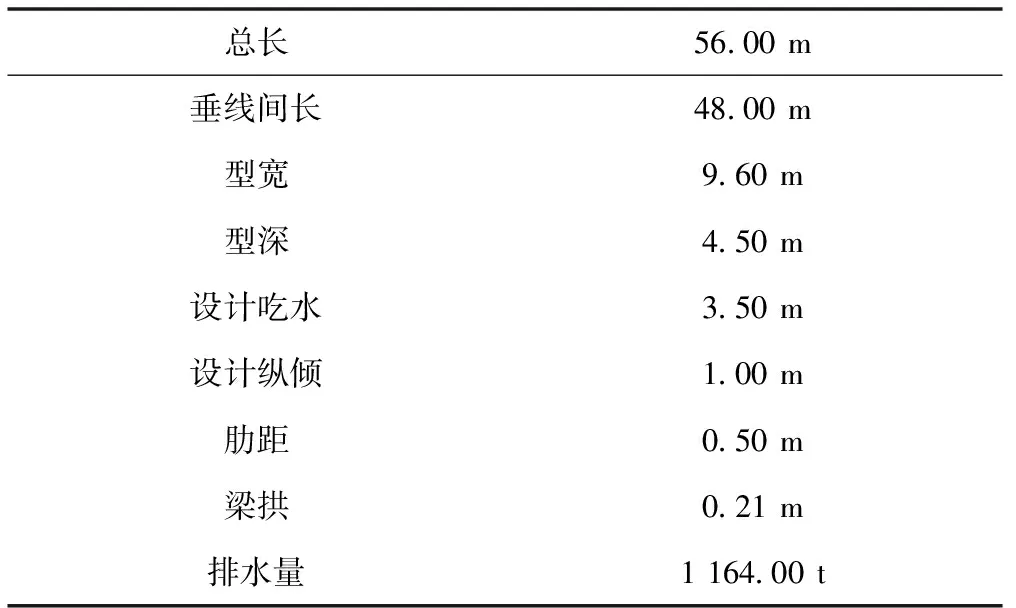

表1 渔船主尺度

图2为本研究灯光罩网渔船的总布置图。此渔船冷藏舱地段在23#~78#肋位,长为35.06 m,其结构为单甲板、单舷侧和双层底,布局都是纵骨架式。冷舱地段中有5道油密横舱壁。舱壁采用槽形舱壁的形式,这些设置把船舱部分划分成3个冷藏区。No.1冷藏舱(涵盖了左舱区和右舱区)长8.21 m。No.2冷藏舱长7.69 m。No.3冷藏舱长8.02 m。纵骨间隔0.80 m,肋骨间隔0.50 m,双层底高0.8 m,舷侧边舱宽4.80 m。双层底内设置7根垂向纵桁。船舶中纵桁与纵剖面间距各是1.57 m、6.28 m和11.775 m的侧纵桁。单层舷侧中设有1根水平纵桁,距基线2.65 m(底边舱的底部)。

图2 总布置图

依据所收集的实船构造材料能够得出,No.2货油舱处于船中周围,所以应当研究No.2舱里相关构件的强度,这样便可计算出此灯光罩网渔船的总强度和它局部相关构件的强度。根据JTP相关规范中船舱段建模理论,对实船No.1、No.2、No.3渔舱段里(40#~65#肋位)的主要单元建立模型。

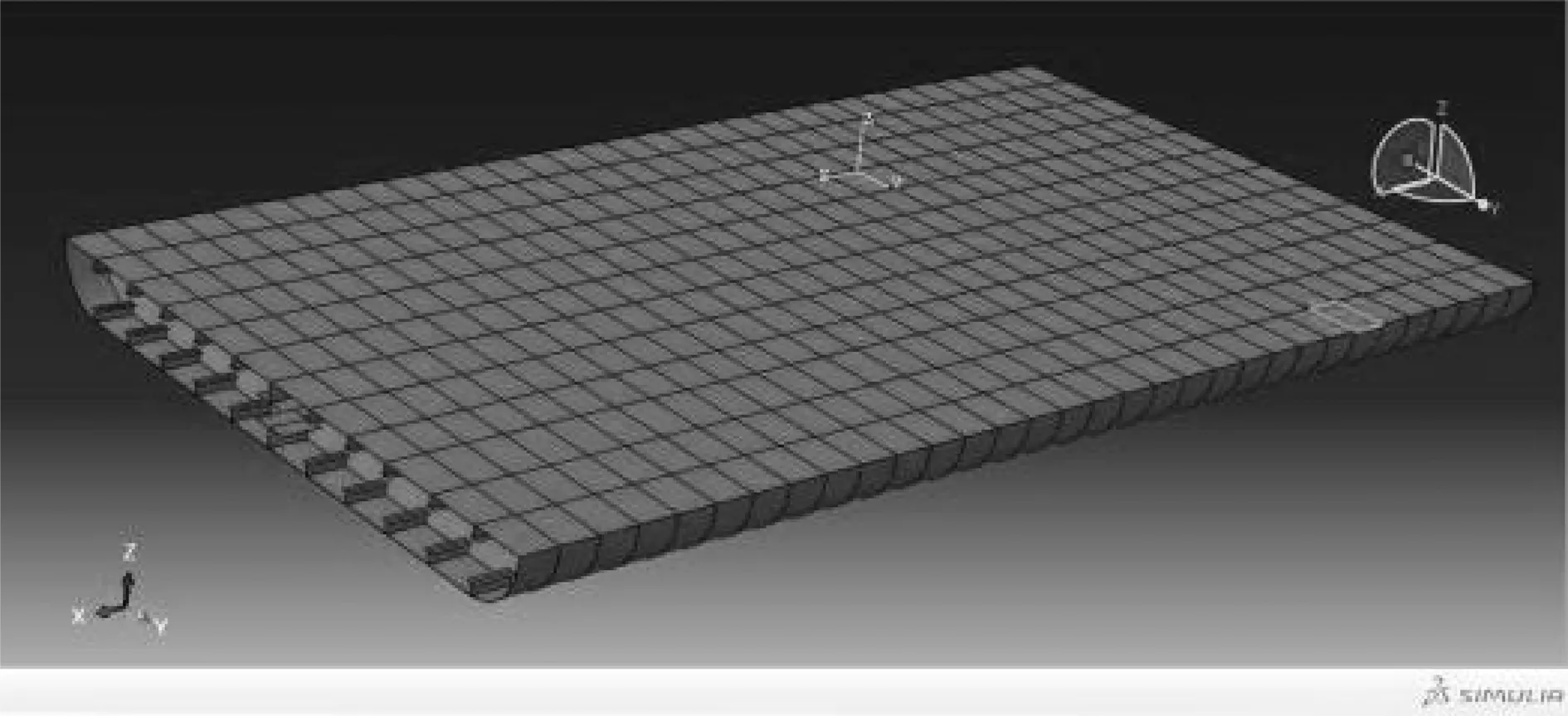

1.2 模型的建立

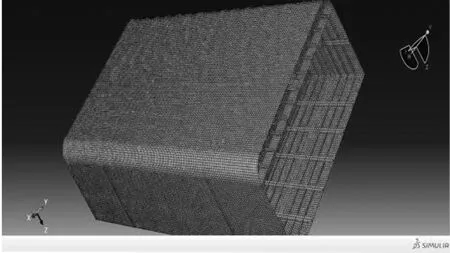

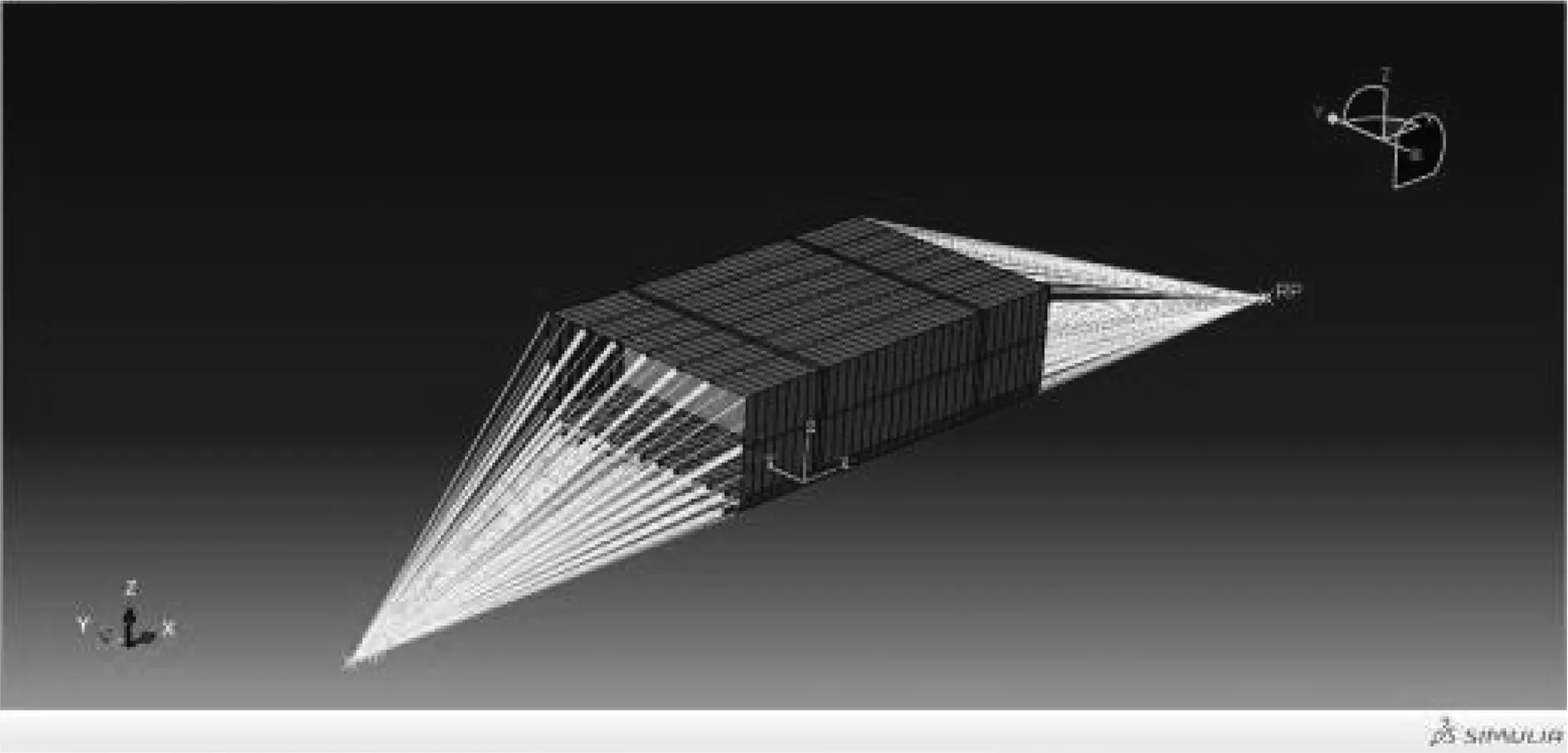

参照中国船级社的相关规则建立本舱段模型。建立两个船舯货舱区FR27—FR33间的舱段有限元模型。模型的宽度选取整船型宽,高度选取整船型深。图3和图4所示分别为舱段中双层底模型和整个舱段的有限元模型。

图3 双层底图

图4 整个舱段有限元模型图

1.3 材料参数

船舶舱段模型通常使用船用低碳钢来制造。该渔船在海上捕捞作业,该舱段模型所用材料性能为:①杨氏模量E=2.1E+05 MPa;②剪切模量G=7.92E+04 MPa;③泊松比v=0.3;④钢材密度ρ钢=7.85E-009 t/mm3;⑤海水密度ρ水=1.025E-009 t/mm3;⑥重加口速度 ɡ=9 810 mm/s2;⑦屈服强度σs不小于235 N/mm2。

1.4 坐标系

船舶有限元模型里,坐标系是右手直角坐标系,原点处在80#肋位船中纵剖面和基平面交叉的位置。x轴沿船长方向,向艏为正。y轴沿船宽方向,向左舷为正。z轴沿船高方向,向上为正。

2 单元的选择和网格的划分

根据国际船级社规范规定:船体结构的有限元网格形状应最大限度的与正方形相接近[6],得出该舱段的有限元模型划分网格如图5所示。

图5 舱段有限元网格

3 载荷与边界条件

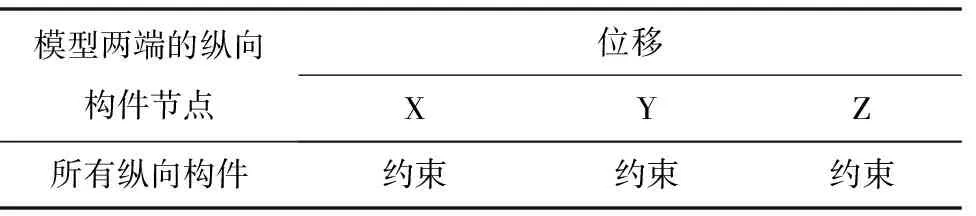

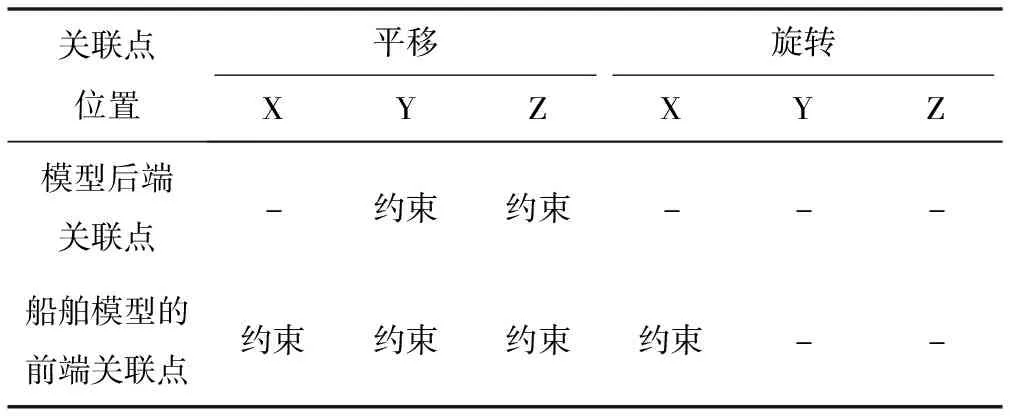

舱段两端的关联点耦合约束和边界条件情况分别如表2和表3所示。

表2 两端关联点耦合约束

表3 关联点边界条件

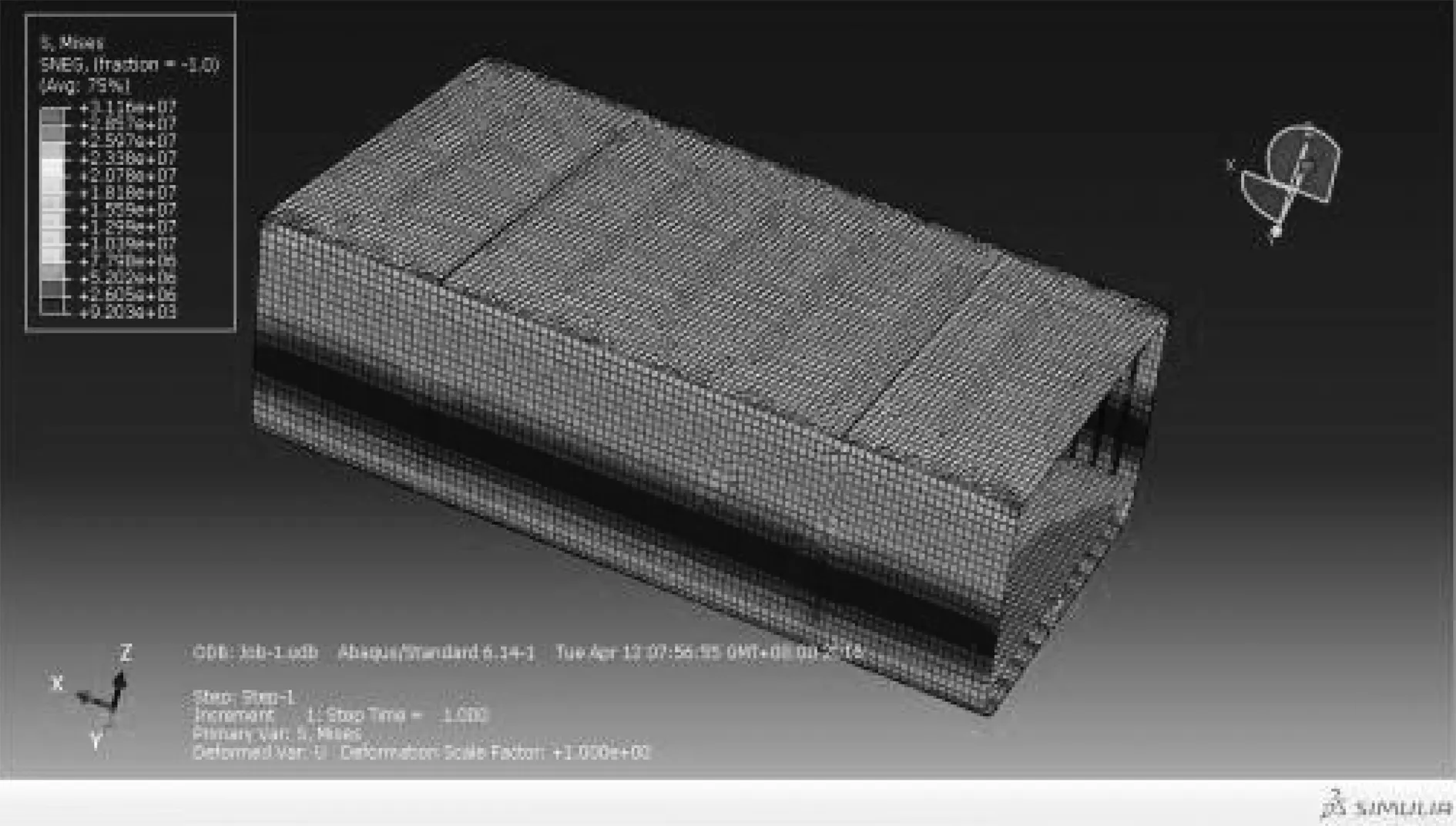

在船舶工程软件里,依据相关标准创设关联点,同时在船舶端面处纵向构件节点和关联点处设置耦合约束[7-8]。在ABAQUS中,对关联点进行耦合约束和舱段边界条件的设置后得出示意图如图6。

图6 关联点耦合约束示意图

图7 变形应力云图

在舱段有限元模型两端设置关联点,并对关联点施加载荷和边界条件后,在ABAQUS中建立作业进行线性静力学分析,由此可得到舱段的变形应力云图,如图7所示。从该变形应力云图中可以得出,上甲板所承受的最大应力值为22.4 MPa,外底板所承受的最大应力值为14.6 MPa。

4 结果分析

由ABAQUS软件进行有限元分析,从所得变形应力云图的分析结果可得出如下结论:

(1)船舶舱段中的较大应力大部分分布于舱段中间的上部舷侧和甲板上,在该工况下,船舶舱段的舱室和舱段不连续转角的地方都产生了应力集中,而通过对整个舱段应力比较来看,最大的应力发生于船舶上甲板与外底处。

(2)舱段的应力在沿船长方向大小变化不大,而在垂向范围内连续变化。应力值在中性轴附近较小而逐渐远离中性轴则变大,且在对称于中性轴附近处应力值几乎相等。