工程燃油动力装备排放与润滑污染综合治理

贾 峰,张 军,张 翼,马叶红,张 伟,张 旭

(1.国家能源神华宝日希勒能源公司,内蒙古呼伦贝尔 021000;2.西安奥奈特固体润滑工程学研究有限公司,陕西西安 710061;3.无锡双翼汽车环保科技有限公司,江苏无锡 214187;4.山西云科富图工业集成技术研究院有限公司,山西朔州 036032;5.神木相合绿色燃油发动机技术有限公司,陕西榆林 719000;6.日照云新技术研究院有限公司,山东日照 276800)

1 工程防爆柴油机的现状

工程防爆柴油机是一种在地面柴油机基础上增加或者改造原机进排气系统、从而能够在爆炸性气体环境中安全使用的柴油机,具有功率大、安全系数高、可连续作业等特点,但尾气污染问题十分严重。

工程防爆柴油机虽然解决了辅助运输的防爆动力问题,但也有许多弊端,柴油机排放的废气中含有大量有害物质(如NOX、CO、HC、PM 等)。由于防爆柴油动力机械应用越来越广泛,对环境的负面效应也越来越大。受条件约束,作业面工作空气中的有害物质越来越多,已由局部性转变成连续性和累积性,作业人员成为柴油机废气污染的直接受害者。因此,必须加强和提高保护井下环境和人生安全的意识。同时,车辆润滑污染与环境的矛盾日益凸现,政府监管压力大,企业负担重,综合治理迫在眉睫。GR 复合固体润滑润滑工程技术的创新理念是:少用就是节能环保。其21 年的研究成果,应用在井工矿的内燃机动力装备的复合固体润滑工程技术,使原来的300 h 润滑周期延长到了1000 h,底盘专用复合固体润滑工程技术,使相关润滑部件实现长效润滑或免维护运行,润滑油使用量减少了70%,润滑油的环保贡献值大于80%。

国家安全标志中心提出:自2018 年12 月28 日起,所有煤矿设备上使用的防爆柴油机必须采用排放标准达到国Ⅲ及以上排放标准的防爆柴油机。

2 工程柴油机减排技术路线

工程柴油机减排技术分为前处理和后处理两大板块。前处理为油路绿色优化装置、发动机专用复合固体润滑剂和柴油复合清净剂;后处理由废气再循环技术(EGR)、柴油机尾气催化技术(DOC)和柴油机颗粒捕集器技术(DPF)组成。

国内各大主机厂应对新的排放法规主要有电喷柴油机技术和加装尾气处理技术,技术对比见表1。

3 GR 工程内燃机减排集成技术

前处理的油路绿色优化装置能有效改善因内燃机不充分燃烧所产生的一氧化碳,碳氢化合物和氮氧化合物。采用内燃机油路绿色优化技术装置,将燃油雾化前的大分子球团击碎为带同种电荷的小分子球团,使燃油基团直径变小、比表面积增大,提高燃油的雾化混合物的爆燃效果,从而提高燃油的燃烧效率、减少尾气排放、提高发动机动力,CO 排放减少50%~90%。该项技术实施简单、不涉及电源、加热、酸碱及国家标准控制,安全可靠。不改变发动机设计和结构、针对运行中的发动机可以实施在线升级,也可以在发动机或车辆出厂前实施升级。

表1 电喷技术和减排技术对比

通过导入发动机专用复合固体润滑剂,构建发动机摩擦件可靠、长效的复合固体润滑润滑膜,减少运动部件的摩擦阻力,使内燃机爆燃瞬间获得较好的气密状态,降低发动机的振动、噪声和磨损。发动机润滑有效期从300 h 左右延长至1000 h,机油滤芯使用量减少60%,CO 排放降低10%~15%,润滑油污染贡献值达到80%。

根据调研,国内已有几家单位研发了防爆柴油机用尾气净化产品,对国Ⅱ标准排放的柴油机尾气进行后处理。防爆柴油机用尾气净化产品可针对国家约定的尾气污染物进行点对点处理,通过尾气后处理形式使其排放最终达到国Ⅲ标准,局部污染物指标甚至达到国Ⅴ标准。该技术由油路绿色优化装置、发动机专用复合固体润滑剂、柴油复合清净剂、废气再循环技术(EGR)、柴油机尾气催化技术(DOC)和柴油机颗粒捕集器技术(DPF)组成,降低NOX、CO、HC、PM,降低发动机摩擦磨损,六者各司其职、配合作业,效果理想。

3.1 内燃机油路绿色优化装置

(1)技术参数。接油口尺寸:内径10 mm,外径12 mm;内径8 mm,外径10 mm。外形尺寸:50 mm×50 mm×120 mm;50 mm×50 mm×100 mm。

(2)装置搭载。煤矿燃油动力设备CO 治理技术装置搭载方式见图1。

图1 油路绿色优化装置搭载方式

3.2 发动机专用复合固体润滑剂

(1)颜色及外观:黑色液体。

(2)使用方法及注意事项:①发动机专用复合固体润滑剂的加注与原发动机润滑剂方法相同;②加注时先搅拌均匀,保证腔内干净无杂物;③从发动机润滑专用加注口加注;④使用量与原发动机润滑剂用量相同;⑤换油周期1000 h。

3.3 柴油复合清净剂

使用方法及注意事项:柴油复合清净剂的加注比例为燃油体积的1‰~2‰,在油路绿色优化装置加载30 天后,每次加油前按此比例加入油箱即可。

3.4 废气再循环技术(EGR)

废气中NOX产生的条件有2 个:一是高温,二是多氧。当发动机在负荷下运转时,电磁阀开启,使少量废气进入进气总管,与新鲜空气一起进入燃烧室。怠速时电磁阀关闭,几乎没有废气循环至发动机。汽车废气是一种不可燃气体(不含燃料和氧化剂),在燃烧室内不参与燃烧。废气在进气总管中与新鲜空气混合,降低了混合气体中氧气的浓度,同时它通过吸收燃烧产生的部分热量来降低燃烧温度和压力,双管齐下从而降低NOX的生成量。进入燃烧室的废气量随着发动机转速和负荷的增加而增加。从本质上说,EGR 技术是靠约束燃烧条件减少NOX的排放量。EGR 技术对降低发动机NOX排放效果明显,且EGR 技术的应用容易实现,对发动机改动较少、技术成熟。

EGR 技术产品主要由矿用浇封型温度传感器、浇封型转速传感器、隔爆型柴油机保护装置主机、隔爆型柴油机油门位置传感器、隔爆型压差传感器、隔爆型电磁阀组成。见图2。

图2 EGR 技术矿用成套装置

3.5 柴油机尾气催化技术(DOC)

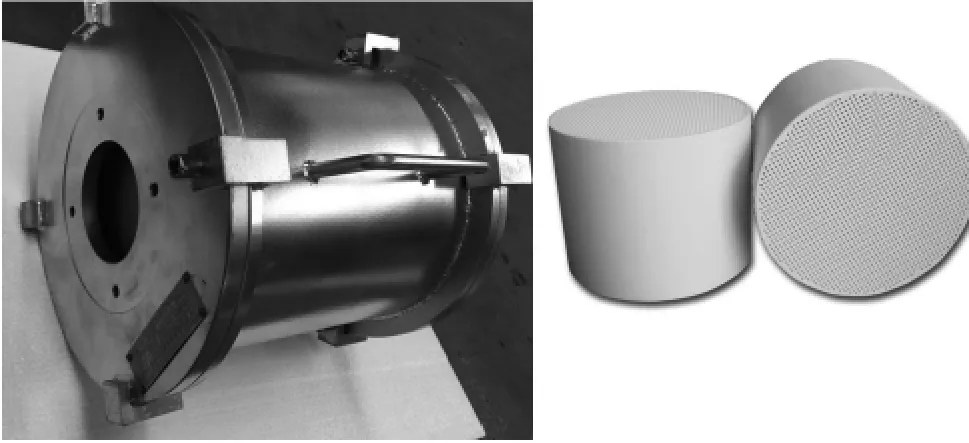

柴油机尾气催化器(DOC)以铂(Pt)、钯(Pd)等贵金属作为催化剂,废气通过DOC 时产生氧化反应,其氧化反应原理与汽油机三元催化器原理基本相同。发动机的高温废气通过排气岐管合流后立即通过尾气催化器,废气通过催化器时产生氧化反应,将发动机废气中的一氧化碳(CO)和碳氢化合物(HC)转化成无害的水(H2O)和二氧化碳(CO2)。同时催化器还可以催化尾气中可溶有机化合物(SOF),降低尾气中的PM。DOC 技术产品如图3 所示。

图3 DOC 技术产品

3.6 柴油机颗粒捕集器技术(DPF)

DPF 安装在柴油机排气通道上,废气通过时,通过自身特殊的物理结构对废气颗粒物进行吸附过滤。DPF 的主要制造材料是陶瓷,具有热稳定性好、热膨胀系数小、过滤质量高、结构强度高、抗热冲击能力强等特点。高温废气通过DOC 后再进入DPF,颗粒物会吸附在DPF 上,随着温度的不断升高,颗粒物的吸附率也越来越高。

DPF 需要定期再生,针对煤矿井下特殊环境,DPF 采用快连式结构,采用主动电加热再生方式,再生周期80 h(连续满功率),再生时间1 h。DPF 技术产品如图4 所示。

4 新型柴油机集成式尾气处理技术优点

(1)对原机改动少,极大降低柴油机NOX、CO 和颗粒物的排放。

图4 DPF 技术产品

(2)提高燃油雾化混合物的爆燃效果,提高燃油的燃烧效率;减少发动机运动部件的摩擦阻力,使爆燃瞬间获得较好的气密状态,节省燃油,提高发动机动力。

(3)发动机润滑有效期从300 h 延长至1000 h。

(4)防爆栅栏或阻火器免维护,使用本系统后,防爆栅栏或阻火器几乎不会产生积碳。

(5)系统采用全程电控式,无需人工介入,而且可配备声光或语音报警装置。

(6)与原机防爆系统串联,不改变原机的防爆结构,即使系统出现故障也不会影响原机的正常使用。

(7)安装方便,更换或改造原进排气波纹管后即可安装。

(8)使用寿命长,核心原件性能稳定。系统寿命5 年,载体寿命1 年,载体价格低廉,更换方便。

(9)兼容性强,适用于多种功率、多种排放的柴油机。

5 总结

内燃机排放与润滑油污染治理专项复合固体润滑工程技术在露天矿的应用具有可行性,也符合当前的基本国情,符合国家环保政策导向。

目前,国家安全标志中心只采用一种技术路线,即只允许原机型采用国Ⅲ及以上的柴油机,现役的大量未到设计淘汰年限的柴油机动力设备,按其规定必须强制报废或返厂更换柴油机,这将极大增加使用单位的资金成本,也造成很大的浪费,并且将在一个时间段内导致新生产的国Ⅲ电喷发动机产能不足、价格虚高等问题,增加煤矿企业采购成本。因此,应采取环保、减排双管齐下的措施同步进行,即新造车型采用高成本的国Ⅲ及以上的原机,老旧车型采用成熟的民用减排技术防爆化产品进行尾气处理,两种技术路线相辅相成,优势互补、并行发展。重要的是,由于矿用燃油动力装备电喷化后,发动机原机排放已经达到一个物理极限,未来防爆柴油机尾气排放升级国Ⅳ、国Ⅴ甚至国Ⅵ都必须依托于内燃机燃烧排放的集成处理技术,现在允许电喷柴油机与排放处理技术共同发展,有利于确保未来矿用防爆柴油机排放的迅速升级。

——湿气测试法(下)

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0