实测载荷谱下某款驱动桥焊接结构疲劳可靠性分析

俞壮壮,聂春戈,孙振轩

(大连交通大学交通运输工程学院,辽宁 大连 116028)

1 引言

驱动桥桥壳是汽车重要的传力件和承载件,作为主减速器、差速器、支架和半轴的装配基体,将载荷传递给车轮[1]。汽车行驶时还要承受路面复杂载荷的作用,并由此产生的疲劳破坏是桥壳失效的主要形式。桥壳失效往往出现在焊缝的连接部位,如何定量的进行结构疲劳耐久预测是目前国内整车厂面临的一个关键问题。

文献[2]利用应力修正的Goodman 曲线对垂直弯曲疲劳试验下的桥壳进行了寿命预测;文献[3]证明了路面随机激励下的载荷谱对桥壳疲劳可靠性分析的重要作用;文献[4]基于名义应力法对车辆的焊接结构进行了疲劳寿命的预测,也指出了名义应力方法的局限性;文献[5]分别采用名义应力法和主S-N 曲线法对转炉616装甲钢T形焊接接头进行疲劳评估,并与试验结果进行对比。

采用基于名义应力法的英国标准[6](BS7608:2014)或国际焊接学会标准(IIW-2008)[7]存在着两大难题,一是焊接结构往往处于结构刚度变化较大的位置,应力集中明显,常规有限元法计算的应力受网格类型和尺寸影响严重;二是标准中对于焊接接头的形状和受载模式要求极其严格且标准中提供的接头形状较少,驱动桥桥壳中出现的焊接结构十分复杂难以分类。主S-N 曲线法是董平沙教授基于断裂力学的基本原理和大量的接头疲劳试验,提出的一种焊缝疲劳寿命评估的方法。该方法通过提取可能断裂截面的节点力,利用解析法求出网格不敏感的结构应力,然后考虑到载荷模式、应力集中和截面宽度(板厚)对疲劳寿命的影响,提出了等效结构应力这一参数,基于大量试验数据获得了一条主S-N 曲线。此方法解决了基于名义应力法评估疲劳存在的两大难题,提高了计算的精度,现已被被规范2007 ASME Div 2 和2007 API 579 RP-1/ASME FFS-1 吸收[8]。

以冲压焊接式整体式桥壳为研究对象,基于网格不敏感结构应力法预测了驱动桥桥壳焊接结构右侧推力杆台架试验条件下的疲劳寿命并与试验结果进行对比分析,验证了主S-N 曲线法的先进性和准确性。然后基于试车场33 通道实测载荷谱,利用主SN 曲线法中90%可靠度的ΔS-N 曲线计算桥壳各个焊缝150 万公里行驶里程下的累积损伤。最后依据焊缝结构应力分布规律和刚度协调的原则,提出了提高焊接结构疲劳寿命的优化方案。

2 主S-N 曲线法

2.1 结构应力的定义及计算

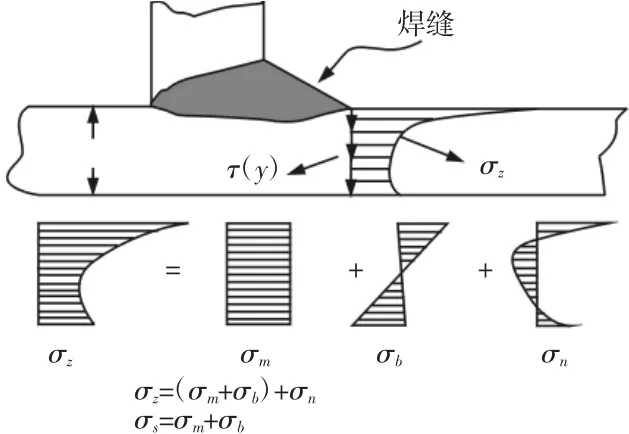

角焊缝往往处于件与件的交接处,结构刚度发生了变化,应力状态复杂。角焊缝焊趾截面处截面法向应力的分布,如图1 所示。可见应力在焊趾处达到了峰值且具有典型的非线性特征。在常规采用有限元法计算应力时,结果受网格尺寸和单元类型影响明显,非常不利于焊缝疲劳寿命的评估。董平沙提出的结构应力方法则很好地解决了这一问题。此方法将焊趾截面处的总应力σz划分为膜应力σm、弯曲应力σb和非线性应力峰值σn,又因为非线性应力峰值是自平衡的残余应力,因此膜应力和弯曲应力之和结构应力σs对焊接结构疲劳性能起决定性作用。

图1 焊趾截面应力分布Fig.1 Stress Distribution of Weld Toe Section

结构应力法认为,焊接接头的疲劳破坏方式分为两种:一种是疲劳破坏起始于焊趾,并在焊缝附近沿板厚方向扩展;另一种是疲劳破坏起始于焊根,并穿过焊缝金属引起焊缝破坏。这两种破坏模式都取决于破坏方向上裂纹截面法向应力的分布,即垂直于裂纹截面的力及绕该截面的力矩是引发疲劳破坏的主要因素。与常规有限元法计算应力不同,结构应力法将焊缝可能发生疲劳破坏的焊趾截面或焊喉截面的节点力转换为相对于中面焊线的等效节点力和弯矩,再利用平衡等效原理转化为线力、线弯矩,然后基于材料力学公式求出截面的法向结构应力,焊喉截面法向结构应力通过以下步骤获得:

图2 焊喉截面节点力转换Fig.2 Nodal Forces Conversion of Weld Throat Section

(1)提取图2 焊喉截面处有限元分析的单元节点力的结果,并将结果从整体坐标系转换到局部坐标系下。

(2)将沿着截面宽度方向的每一列节点力等效转化为焊喉截面中线上的节点合力Fiy和节点弯矩Mix。

(3)根据力和弯矩的平衡方程,将中面焊线上的节点力Fiy和节点弯矩Mix等效转化为线力fiy和线弯矩mix。

(4)在已知线力和线弯矩的情况下,采用薄膜结构应力公式,可以计算出焊线各节点的结构应力即:

式中:σm、σb—膜应力和弯曲应力;tθ—截面宽度;fiy—y′轴方向的线力;mix—x′方向的线弯矩;σs—所求的结构应力。

从力的平衡角度来讲,在外力条件给定的前提下,无论一条焊线上节点个数多少,其合力都将于外力平衡,有限元网格的尺寸和类型对结构应力影响很小,结构应力具有良好的网格不敏感特性。

2.2 主S-N 曲线的推导

通过大量试验数据证明,可以将裂纹的扩展分为短裂纹(0<a/t<0.1)和长裂纹(0.1≤a/t≤1)两个阶段,然后利用统一的Paris公式将短裂纹和长裂纹的增长统一起来:

对上式进行积分,就可以得到从小裂纹a 到穿透厚度t 的疲劳寿命预测公式:

式中:Mkn—缺口引起的应力强度放大因子;ΔK—应力强度因子变化范围;Kn—只考虑结构应力的强度因子;N—疲劳寿命循环次数;m=3.6、n=2 均由试验数据获得。ΔK 的表达式为:

式中:Δσm—膜应力变化范围;Δσb—弯曲应力变化范围;fb(a/t)、fm(a/t)—弯曲应力和膜应力单独起作用时计算应力强度因子范围的无量纲函数,其表达式可由文献[9]依据经验公式求得;I(r)—弯曲比r 的无量纲函数,表达式为:

则可以得出基于等效结构应力范围的ΔSS-N 曲线为:

美国Battelle 实验室统计了1947 年以来数千个焊接结构疲劳数据,这些焊接结构包括了不同的焊接接头、载荷状况和板厚等,利用线性回归统计分析证明了这一条S-N 曲线的存在[10-11],式为:

式中:C 和h 都为试验常数;ΔSS—等效结构应力变化范围

3 台架试验疲劳评估及试验验证

3.1 桥壳关键焊缝结构应力计算及分析

车辆在正常行驶过程中,桥壳主要受到来自钢板弹簧和路面的随机载荷。在对驱动桥桥壳和支架等进行三维几何建模时,结合其结构特征对螺栓孔和倒角等进行简化[12],对要进行分析的焊缝进行精确建模,然后将建立好的几何模型导入HyperMesh 进行有限元前处理。为了提高计算的精度,对桥壳的主体结构采用高精度的六面体实体单元建模,部分次要位置采用四面体网格,厚度方向单元5 层,关心的焊缝位置均显式建模。模型共有单元495292 个,节点257753 个,有限元模型,如图3 所示。

图3 驱动桥模型Fig.3 Driving Bridge Model

为了尽可能与试验条件一致,有限元模拟中没有考虑主减速器桥壳。在施加约束边界条件时,将两侧法兰盘的垂向约束,主减速器加强环处4 个螺栓通过刚性单元模拟并全部固定,加强环其余部位约束垂向。由于焊缝的疲劳寿命受载荷变化范围影响,故载荷通过在右侧推力杆支架处建立一个刚性单元并施加ΔF=135kN 的垂向力实现。

图4 台架试验有限元模型Fig.4 Finite Element Model of Bench Test

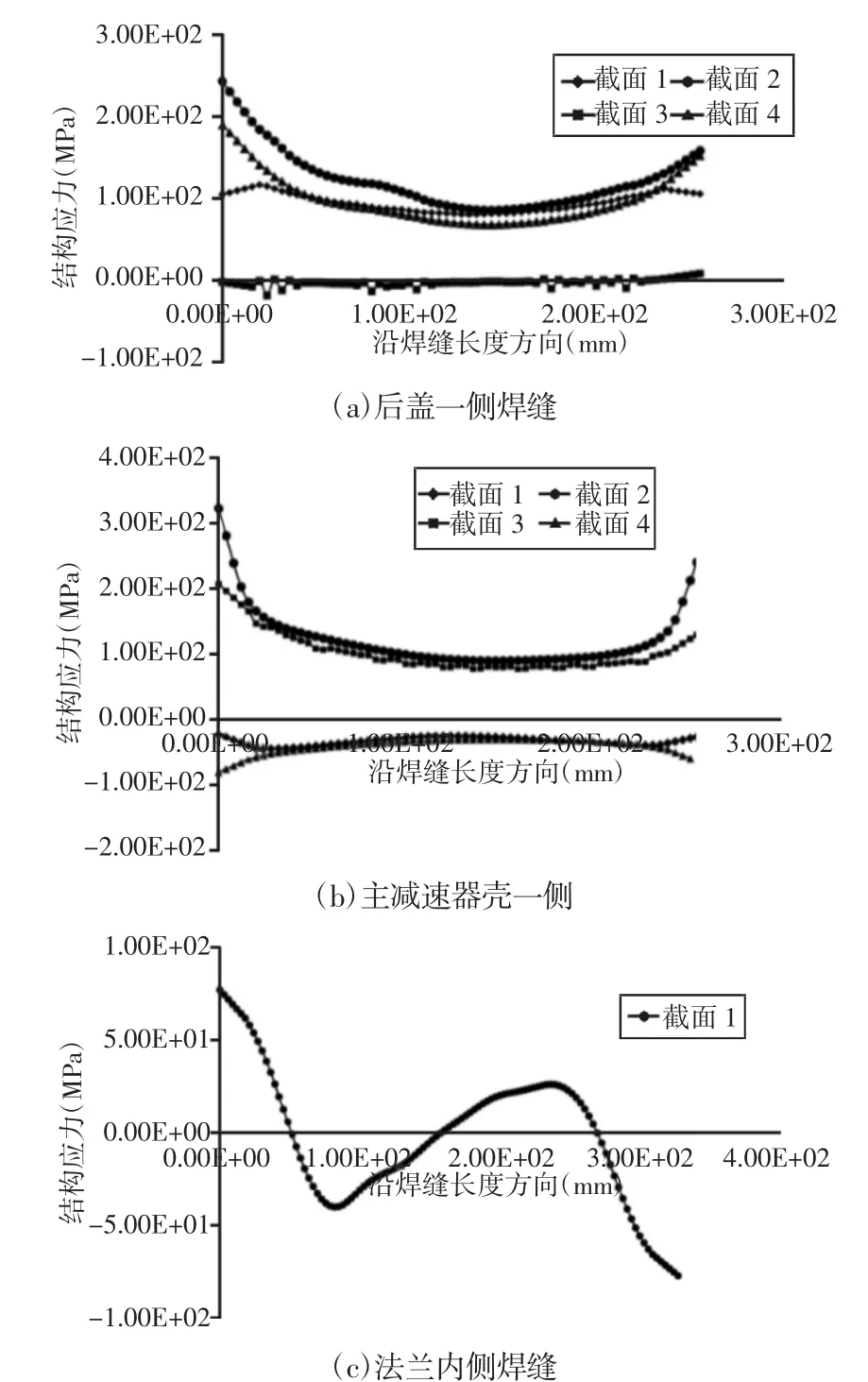

将有限元模型导入Abaqus 进行有限元分析,根据此工况计算的有限元分析结果,提取关键焊缝(右侧推力杆支架与桥壳焊接的两焊缝、右侧法兰盘内侧焊缝)的节点力,计算各节点沿焊缝长度方向不同截面的结构应力。因为基于网格不敏感结构应力法评估焊缝疲劳时使用的是一条S-N 曲线,所以只需对各截面的结构应力进行比较就可得出薄弱位置。考虑到这三条焊缝可能的失效模式,将右侧推力杆支架处的两条焊缝定义并计算了四个截面结构应力,分别为焊趾截面(截面1)、45°焊喉截面(截面2)、熔合线截面(截面3 和截面4),为法兰内侧焊缝计算了焊趾截面1的结构应力。

图5 焊缝局部建模Fig.5 Local Models of Weld

图6 结构应力随焊缝长度变化关系Fig.6 The Relationship Between Structural Stress and Weld Length

由图6 可见:在右侧推力杆支架与桥壳焊接两焊缝中,45°焊喉截面结构应力明显大于其它截面,这表明此处焊根疲劳强度小于其它部分,从而导致结构首先从焊根处产生疲劳裂纹并向外扩展。结构应力沿焊线长度方向表现为两端大中间小,主减速器一侧的焊缝结构应力峰值(321MPa)大于后盖一侧焊缝(240MPa)和法兰内侧焊缝(77MPa)。基于主S-N 曲线法对主减速器壳一侧焊缝进行寿命评估,得出其中值寿命约为21.8 万次,且此焊缝为焊根破坏,破坏首先发生在焊缝端部。

3.2 试验验证

为了验证基于主S-N 曲线评估疲劳的准确性,按照相应的试验标准对右侧推力杆支架进行疲劳试验,推力杆支架通过J507 焊条焊接在桥壳上,试验载荷以正弦加载的方式施加在右侧推力杆支架上,加载上限为150kN,下限为15kN,试验频率为4.2Hz,应力比为0.1。试验具体方法为:将驱动桥壳上减速器壳拆卸,侧向向下安装到固定夹具上,法兰处也用固定夹具连接,推力杆支架与疲劳试验机通过铰接连接。疲劳试验装置,如图7 所示。取3 个样品进行台架试验,试验的结果,如表1 所示。由表1 和图8 可见:三次疲劳试验的中值寿命约为21.26 万次,90%存活率寿命约为16 万次,焊缝的疲劳破坏发生在主减速器壳一侧,损坏模式为焊根破坏且首先发生在焊缝端部。与基于主S-N 曲线法评估的结果相比,中值寿命仅相差2.5%,焊缝的破坏位置和破坏模式一致,基于主S-N 曲线法体现了良好的准确性。

图7 右侧推力杆支架疲劳试验Fig.7 Fatigue Test of Right Thrust Rod Support

表1 推力杆支架试验结果Tab.1 Test Results of Thrust Rod Support

图8 焊缝损坏Fig.8 The Pictures of Weld Damage

4 载荷谱下焊缝损伤计算及优化

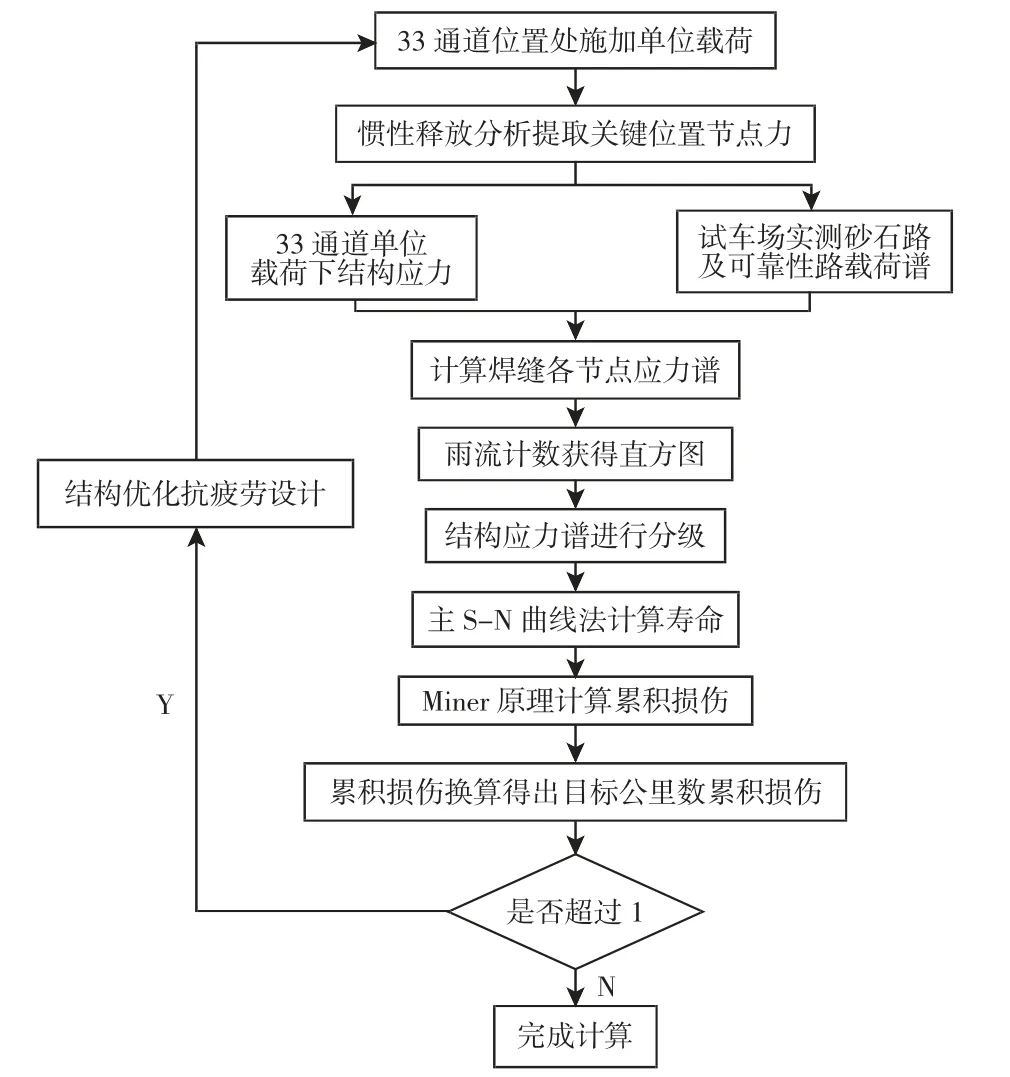

为了满足新驱动桥行驶里程150 万公里的设计要求,要对桥壳进行实测载荷谱下各焊缝累计损伤的计算及结构形状和焊缝尺寸的优化,流程图,如图9 所示。首先在试车场测试出桥壳33 通道图10(a)的力或力矩随时间变化表格,通道1 处的载荷谱,如图10(b)所示。

图9 评估流程Fig.9 The Process of Evaluation

鉴于焊缝的疲劳寿命和载荷的加载顺序无关,进行有限元分析时,分别在33 通道处施加单位载荷进行惯性释放分析并求出各个焊缝的结构应力,再将其与载荷倍数相关联,求出焊缝的

式中:Fi—载荷谱中通道i 某一时刻载荷;σi—通道i 单位载荷下的结构应力;n—通道个数;σs—节点某一时刻的结构应力。

图10 通道位置及载荷谱Fig.10 Channel Position and Load Spectrum

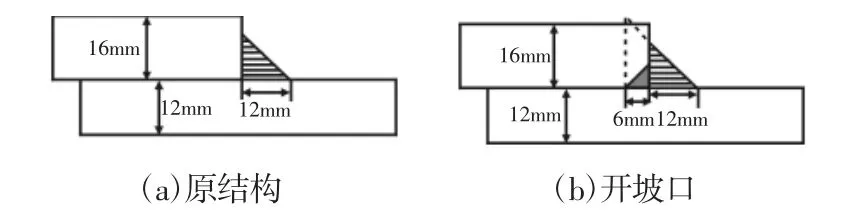

将应力谱进行雨流计数图10(c)并排除奇异点,对各个应力水平基于主S-N 曲线法中90%可靠度的ΔS-N 曲线评估寿命,然后利用Miner 损伤原理进行累计损伤的计算,如式(10)所示。由于本次计算使用的载荷谱为试车场4.85KM 可靠性路和2.8KM 砂石路,还需要根据损伤等效准则(8000KM 可靠性路+5000KM 砂石路=60万公里运营里程),利用比例关系计算得到150 万公里运营里程的损伤,如式(11)所示。典型位置损伤,如图11 所示。

式中:D—累积损伤;n—某一应力水平下雨流计数次数;N—对应应力水平下总循环次数;m—应力水平的个数。

式中:D0—150 万公里运营里程的损伤;D1—试车场4.85km 可靠性路累积损伤;D2—试车场2.8km 砂石路累积损伤。

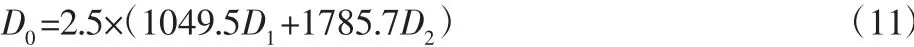

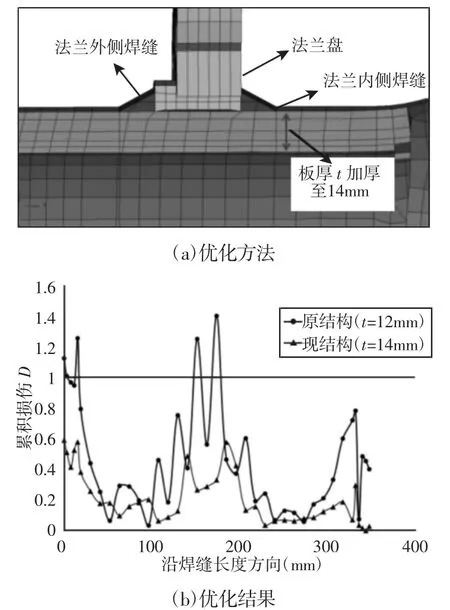

通过对桥壳所有焊缝累积损伤的计算,发现两处位置(左侧法兰内侧焊缝焊趾、左侧推力杆支架焊喉)累积损伤值超过1,究其原因可能是两处位置都在件与件的交接处,在力的传递路径上局部刚度不协调,产生了结构应力的集中,故对其结构进行优化。对于左侧法兰内侧焊缝,将部分桥壳的厚度由12mm 增加到14mm(不同板厚之间线性过渡),降低结构应力。观察图12(b)可知,焊缝的累积损伤峰值由1.4 降低到了0.6,优化效果十分明显。对于左侧推力杆支架焊喉,根据累积损伤随焊缝长度变化曲线发现其端部的损伤远大于其它部分,考虑到结构应力计算的是截面法向应力,故将焊缝端部改为弧形以分散应力。虽然结构优化后焊缝的累积损伤明显降低,但是峰值仍然>1。

图11 板簧上支架四纵向焊趾累积损伤Fig.11 Cumulative Damage of the Four Longitudinal Weld Toes on the Plate Spring

图12 焊缝优化及结果Fig.12 Weld Optimization and Results

图13 左侧推力杆支架焊缝结构优化Fig.13 Optimization of the Weld Structure of the Left Thrust Rod Support

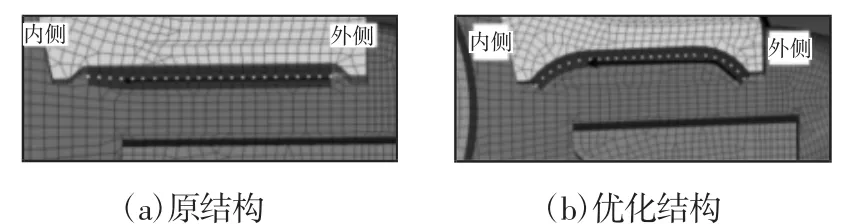

为了进一步提升该焊缝的疲劳强度,对该焊缝进行开坡口处理(6mm 坡口),来增加焊缝的熔深(有效深度由12/8.487 提高到18/=12.73)。最终,焊缝的最大疲劳 损伤降低到0.8 左右,如图14(c)所示。

图14 左侧推力杆支架优化方法及结果Fig.14 Optimization Methods and Results of Left Thrust Rod Support

5 结论

(1)在右侧推力杆支架疲劳试验条件下,基于主S-N 曲线法对桥壳进行寿命预测并与试验结果对比分析表明:无论是破坏发生的位置还是破坏模式,两者基本一致,主S-N 曲线法具有良好的准确性和先进性。(2)给出了在已知桥壳各个位置载荷谱的情况下,利用主S-N 曲线法计算焊缝累积损伤的具体流程,并根据试车场实测载荷谱计算出桥壳在行驶里程150 万公里下的累积损伤,指出了薄弱位置。(3)以改善焊缝的结构应力集中为导向,根据焊缝结构应力分布的特点,对桥壳部分位置进行结构优化。结果表明,改进后薄弱位置的累积损伤均降到1 以下。(4)采用这种基于主S-N 曲线法和实测载荷谱相结合的方法,将有助于驱动桥桥壳疲劳耐久的准确预测,为以后新桥壳的开发验证提供了一个全新的思路。