大型钢锭浇铸辅助平台设计及ANSYS分析

费国胜,王会中,杜雨轩

大型钢锭浇铸辅助平台设计及ANSYS分析

费国胜,王会中,杜雨轩

(四川工程职业技术学院 机电工程系,四川 德阳 618000)

针对炼钢厂的场地情况和设计要求,设计了一种用于浇铸大型钢锭的中注管的安装与维护辅助平台。首先提出了辅助平台的设计方案,然后采用SolidWorks软件对辅助平台进行了三维建模,详细介绍了机架、升降平台、翻转平台和伸缩平台的结构设计,以及升降平台的传动系统设计,最后将关键部位模型导入ANSYS进行了静力学分析,分析表明,设计的辅助平台强度和钢度均满足使用要求。该辅助平台可同时对两个中注管进行安装和维护,集升降、翻转折叠和伸缩等功能于一体,具有很好的稳定性和安全性,可降低施工难度和劳动强度,有效保证施工精度和效率。

钢锭;辅助平台;SolidWorks;ANSYS

钢锭是制造各种钢材的原材料。炼钢厂的主要任务就是将钢水脱硫、脱磷、脱碳和脱氧合金化,然后将钢水浇铸成钢锭。钢锭浇铸工艺中,按钢水进入钢锭模的方位分为上注和下注,上注是指由盛钢桶流出的钢水从上部直接注入单支钢锭模,下注是指由盛钢桶流出的钢水经中注管和流钢砖从下部同时注入多支钢锭模。下注需要使用中注管,中注管是下注时安放于底板中央用以从下部向多支钢锭模注入钢水的辅助浇铸工具[1],比钢锭模高200~300 mm,由铸铁外壳、漏斗砖、中注管砖和石英砂组合而成。中注管的组装关键在于中注管砖的组装和石英砂的填充,其安装效果将严重影响钢锭的浇铸效果。

某炼钢厂拟新建一个浇铸大型钢锭的下注坑,为了提高浇铸效率,下注坑需要通过两个中注管一次性浇铸出四个大型钢锭。浇铸大型钢锭所使用的中注管比较高,而每块中注管砖的高度约为270 mm左右,故需要数十块中注管砖叠加在一起组成中注管的内衬。常规中注管的组装方法对于大型中注管的安装和维护难度较大,且不能保证安装精度,所以炼钢厂想要在下注坑旁的地面上设计安装一个辅助平台,用以解决中注管的安装和维护问题。

本文针对炼钢厂的场地情况和设计要求,提出了辅助平台的设计方案,采用SolidWorks进行了辅助平台的三维结构设计,最后使用ANSYS对其关键部件进行了静力学分析。

1 辅助平台设计

1.1 设计要求

炼钢厂拟在厂房地面挖掘一个深坑来新建下注坑,下注坑长15 m、宽5 m、深2 m,辅助平台安装在下注坑旁的地面上,需要留出可供人正常行走的过道,此外,辅助平台还需要满足以下设计要求:①能同时对两个中注管进行安装和维护;②能在不同高度位置对中注管的安装和维护进行操作;③能折叠收纳,不影响钢锭浇铸过程;④辅助平台因需承载操作工人及待安装的中注管砖的重量,所以结构上要保证强度和刚度。

1.2 设计方案

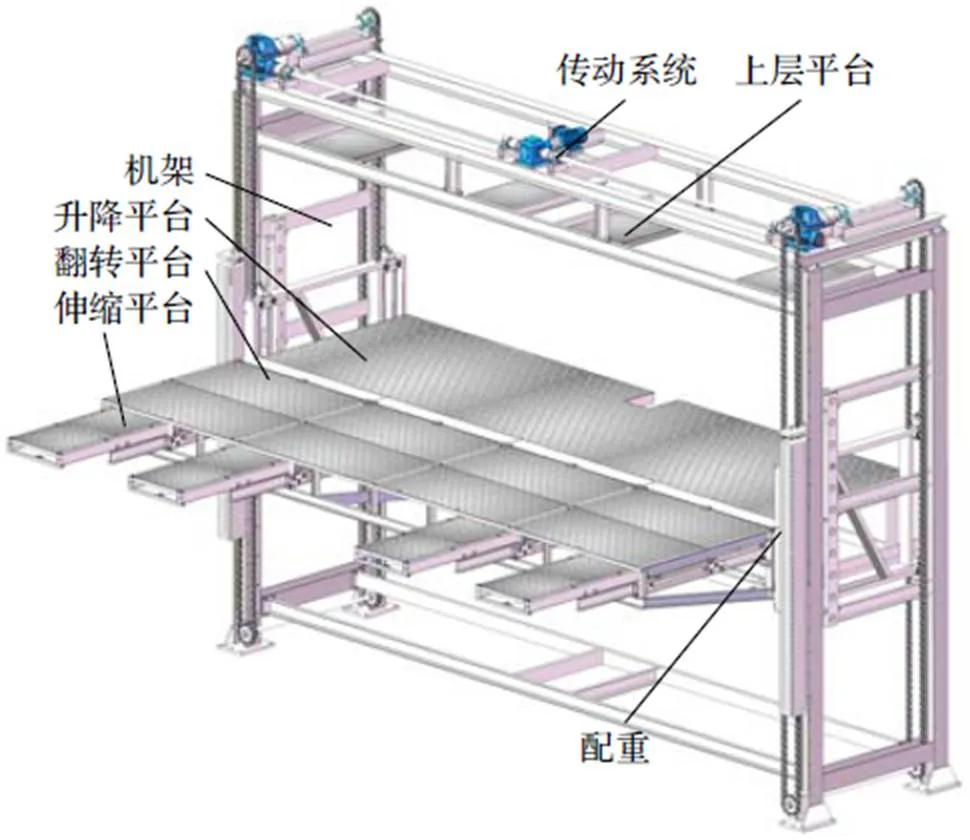

辅助平台的设计方案如图1所示。

图1 辅助平台设计方案

根据下注坑的尺寸和钢锭模的大小,在下注坑内部选定两个安装中注管的位置,每个中注管连接两个钢锭模,可用于浇铸两个大型钢锭,保证该下注坑可用于四个大型钢锭的浇铸。下注坑旁安装辅助平台,用于两个中注管的安装和维护,工人在操作时需要位于不同的高度位置,因此辅助平台首先需要实现升降功能。中注管的位置离安装辅助平台的位置较远,故需要设置一个悬臂伸出的操作平台。辅助平台只有在对中注管进行安装和维护时才需要使用,而在浇铸钢锭时辅助平台又不能影响钢锭的浇铸,所以悬臂伸出的平台要能够旋转或伸缩进行折叠收纳。

综上所述,本设计方案提出的辅助平台结构主要由机架、升降平台、翻转平台和伸缩平台组成。机架固定在下注坑一侧的地面上,与下注坑边缘留出一定的距离来设置过道。升降平台能够沿着机架上的导轨上下运动,可在行程范围内的任意位置停留。翻转平台与升降平台通过铰链连接,可随升降平台一起升降和相对升降平台转动,使翻转平台可收拢到机架内或展开到与升降平台水平的位置,以便于空出浇铸操作空间。伸缩平台放置于翻转平台内部,可向外伸出翻转平台或收纳到翻转平台内部,能够扩大操作范围,降低操作难度。共设置有四个伸缩平台,每个中注管旁设置两个伸缩平台,可提高中注管的安装和维护质量和效率。

1.3 三维整体结构

按照设计方案,采用SolidWorks对辅助平台的详细结构进行三维设计建模[3],其整体结构的三维模型如图2所示,其中机架包含有升降平台传动系统以及对传动系统进行安装和维护的上层平台。机架与地面固定,在其顶面安装升降传动系统,采用电动方式实现升降平台的上下运动。翻转平台与升降平台通过铰链连接,采用液压推动的方式实现翻转平台的翻转运动。伸缩平台的连接支架与翻转平台内部固定连接,采用液压推动的方式实现伸缩平台的伸缩运动,四个伸缩平台可以单独运动,可根据实际情况灵活操作。

图2 辅助平台展开状态

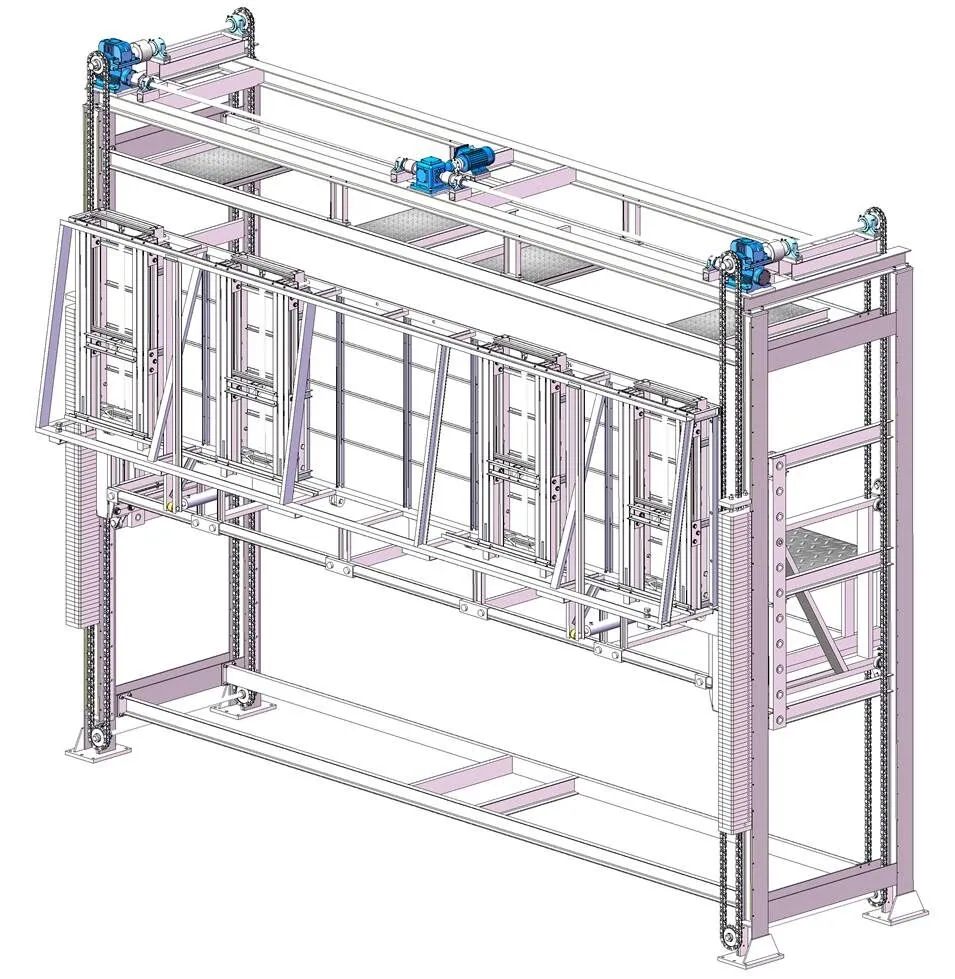

当需要对中注管进行安装或维护时,通过启动翻转平台和伸缩平台的液压推杆使辅助平台处于展开状态,如图2所示,通过传动系统使升降平台处于合适的高度位置,工人即可去到中注管所在的位置对其进行安装或维护,升降平台可根据需要带着翻转平台和伸缩平台停留在任意高度位置。当需要浇铸钢锭时,通过启动翻转平台和伸缩平台的液压推杆使辅助平台处于收拢状态,如图3所示,即可使辅助平台不影响钢锭的浇铸过程。

图3 辅助平台收拢状态

2 关键部件结构设计

2.1 机架及升降平台传动系统设计

机架主体采用型材,例如H型钢、槽钢、角钢等焊接而成,考虑整体加工、运输和安装的便捷性,将机架整体分为了几个部件单独焊接,然后再通过螺栓连接的形式在现场进行组装。机架的结构设计主要考虑承载能力,并通过有限元分析进行结构优化设计。在机架顶部设置升降平台的传动系统,考虑安装和维护传动系统的便捷性,在机架上还设置了方便工人站着对传动系统进行操作的平台。

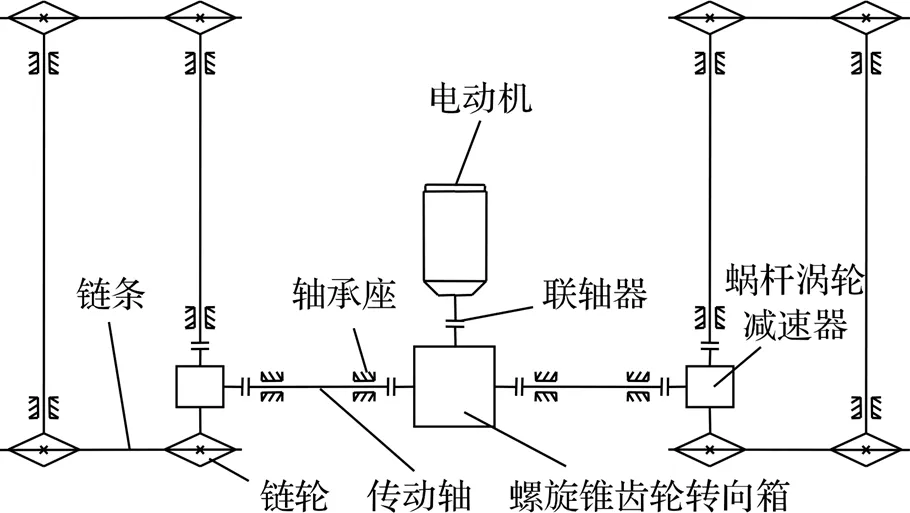

能够实现升降运动的机构有很多,比如丝杆螺母机构、齿轮齿条机构、剪叉式升降机构和链条式升降机构等[4],综合考虑成本、加工难度、效率等因素,本方案采用链条式升降机构[5],其具有结构简单、承载大、稳定性高的优点。由于升降平台长度尺寸较大,需要在平台的四个角端设置与链条的连接点,并且需要考虑这四个连接点升降过程的同步问题。本方案采用机械同步的方式,由一个电机提供动力,通过传动系统实现四个连接点的同步运动。

传动原理如图4所示,电机放置于机架顶端中间位置,经过螺旋锥齿轮转向箱进行第一次减速后将动力向左右两侧分流,两侧为对称结构,通过传动轴将动力输入蜗杆蜗轮减速器进行第二次减速,然后将动力向前后两侧传送到机架顶端的四个链轮上,四个链轮分别作为四组链传动的主动链轮,从动链轮放置于主动链轮对应的机架下端,链条的一条边断开后与升降平台连接,主动链轮带动链条运动时就会使升降平台运动。在靠近翻转平台的两组链传动增加配重,即这两处的链条一边与升降平台连接,另一边与配重连接,配重与升降平台的运动方向相反,通过配重能够减小升降平台运动需要的扭矩,从而减小电动机的功率和尺寸。

图4 升降台传动原理图

2.2 升降平台设计

升降平台的三维结构如图5所示,主体采用型材焊接,上面铺设花纹钢板,升降平台还设置有与升降传动系统链条的连接结构、与翻转平台的连接结构以及升降运动导向装置。在升降平台左右两端共设置八个与链条的连接点,通过将链条断开后把销穿过链条和连接接头的方式进行连接,从而使链条运动带动升降平台运动。在升降平台前侧共设置六个铰链座,通过铰接方式与翻转平台连接,从而使翻转平台能够绕铰链点转动。

链条属于柔性部件,采用链条式升降机构带动升降平台上下运动时容易发生晃动,为了保证升降平台运动时的平稳性,在升降平台上设置有导向装置,如图5所示,导向装置由机架上的导轨和升降平台上的导轮组配合构成。在机架两端的四个角落处共设置有四根导轨,在升降平台两端角落上下位置共设置八个导轮组与导轨接触,每个导轮组由两个导轮A和一个导轮B组成,两个导轮A与导轨的两侧面滚动接触,可以对升降平台进行宽度方向的导向和限位,导轮B与导轨的顶面滚动接触,可以对升降平台进行长度方向的导向和限位,使得升降平台只剩下高度方向的自由度,从而保证升降平台的运动安全平稳。

图5 升降平台及导向装置结构

2.3 翻转平台结构设计

翻转平台的三维结构以及和升降平台的连接方式如图6所示,翻转平台整体采用型材焊接,上面铺设花纹钢板,翻转平台上部设置耳板,与升降平台通过铰链连接,可绕连接点旋转,采用液压推杆推动的方式实现翻转平台的翻转运动,可以实现收纳功能,翻转平台下部设置缓冲限位装置,可以对翻转平台展开至水平状态时进行限位。翻转平台长度与升降平台一致,沿长度方向布置四个伸缩平台,分别对应到两个中注管的位置上,翻转平台内部空出空间,用于安装伸缩平台,使得伸缩平台可以缩回收纳到翻转平台内部。

图6 翻转平台结构

2.4 伸缩平台结构设计

根据炼钢厂的场地布置要求,伸缩平台需伸出的长度较长,为保证伸出时的强度和刚度,本方案采用两级伸缩结构。如图7所示。

图7 伸缩平台结构

伸缩平台由连接支架、滑轨和滑动平台组成,滑动平台上铺设花纹钢板,连接支架固定在翻转平台的内部,滑轨可以在连接支架的槽内滑动,滑动平台可以在滑轨上滑动。液压推杆与滑动平台连接,液压推杆带动滑动平台伸缩时滑轨会随之伸缩,两级伸缩通过机械结构共享一个液压推杆作为动力,滑动平台伸出到达最远位置时滑轨伸出到达滑动平台中部位置,对滑动平台起到支撑作用。伸缩平台扩大了工人的操作空间,降低了工作难度,从而保证中注管的安装和维护的质量,提高工作效率。

3 关键部件有限元分析

3.1 机架静力分析

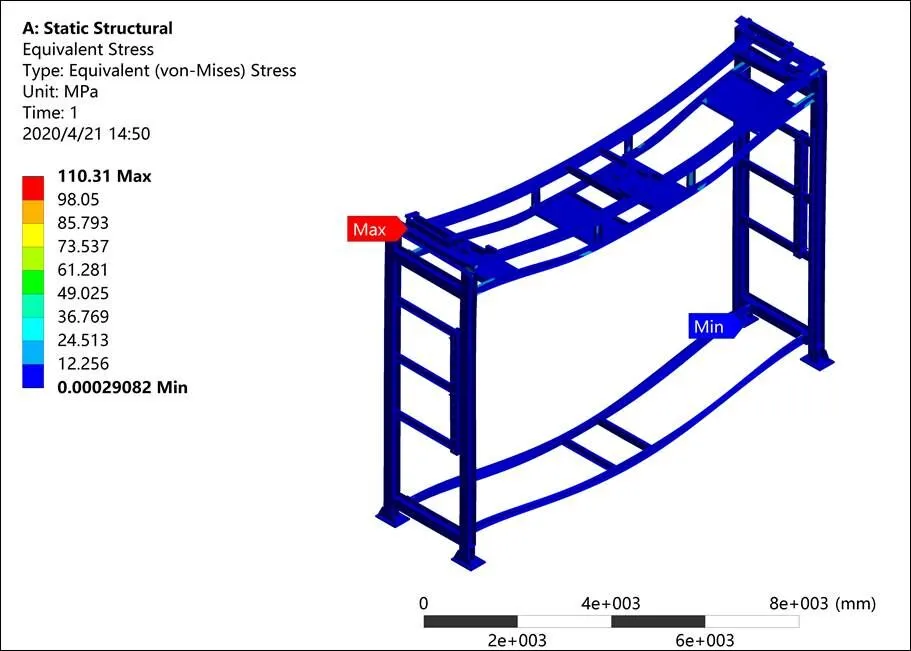

为了验证设计的辅助平台结构上是否合理,在完成三维模型后应用ANSYS软件对一些关键部件进行有限元分析。首先对机架进行静力学分析,以验证机架结构是否满足强度和刚度条件[7]。在ANSYS中建立静力学分析项目,导入机架三维模型,定义所有零件材料为Q345,材料属性:泊松比0.3、弹性模量206 GPa、密度7850 kg/m3、屈服强度345MPa,采用自由网格划分,得到节点数241801、单元数84740,将机架下端与地面连接的端面固定,考虑除机架外所有部件的重量以及平台上的载重情况,在机架顶端支撑链轮的几个面施加竖直向下的合力50000 N,设置重力加速度为9.8 m/s2,求解得到应力和位移云图,如图8、图9所示。

图8 机架应力云图

图9 机架位移云图

从图8可知,机架最大应力为110.3 MPa,位于机架顶端链轮支撑处。从图9可知,机架最大总变形量为2.66 mm,位于机架顶端中部。机架最大应力远远小于材料屈服强度,总变形量相对于机架的尺寸来说基本可以忽略不计,所以机架的强度和刚度满足使用要求。

3.2 伸缩平台静力分析

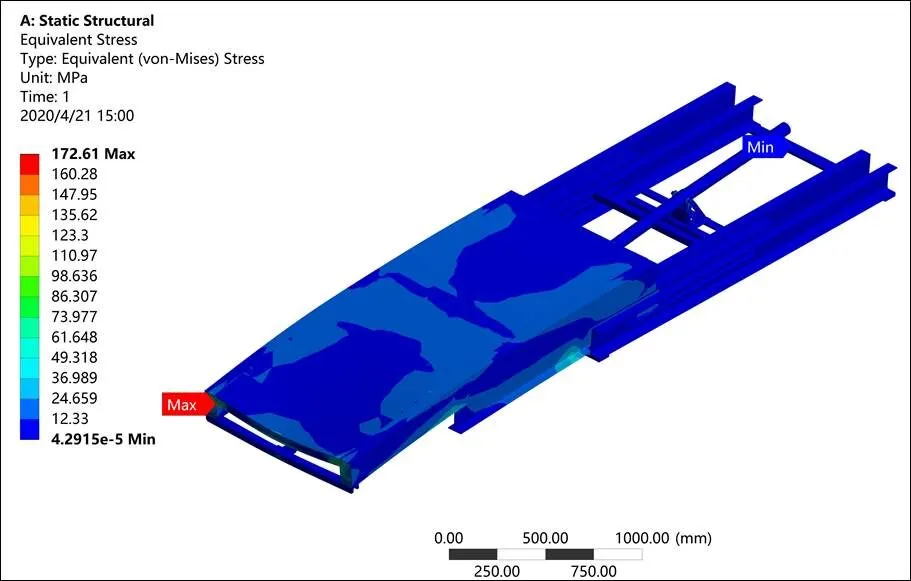

按照同样的方法步骤对伸缩平台进行静力学分析,以验证伸缩平台的结构在处于伸出状态时是否满足强度和刚度条件。在ANSYS中导入伸缩平台三维模型,采用自由网格划分,得到节点数60480,单元数19712,将连接支架与翻转平台连接的端面固定,考虑伸缩平台上的载重情况,在伸缩平台最前端施加竖直向下的合力10000 N,求解得到应力和位移云图,如图10、图11所示。

图10 伸缩平台应力云图

图11 伸缩平台位移云图

从图10可知,伸缩平台处于伸出状态时的最大应力为172.6 MPa,位于伸缩平台最前端。从图11可知,伸缩平台处于伸出状态时的最大总变形量为2.5 mm,同样位于伸缩平台最前端。伸缩平台最大应力远远小于材料屈服强度,变形量也比较小,所以伸缩平台的强度和刚度满足使用要求。

4 结语

本文设计了一个用于浇铸大型钢锭的中注管的安装与维护辅助平台,结构主要由机架、升降平台、翻转平台和伸缩平台组成,可以实现升降、翻转折叠和伸缩功能,满足炼钢厂的场地布置要求和使用要求。采用SolidWorks三维软件对辅助平台进行了建模,详细介绍了关键部件结构设计,并将关键部件模型导入ANSYS进行了静力学分析,分析结果表明设计的辅助平台强度和钢度均满足使用要求。

[1]胡建东,李金良,高建军. 大气下注钢锭浇注工艺改进研究[J]. 大型铸锻件,2015(4):41-42,47.

[2]刘宏伟,栾义坤,傅排先,等. 优质模铸钢锭制备工艺研究 [J]. 炼钢,2016,32(4):44-48.

[3]武涛,马希直. 基于SolidWorks对全自动超声波洗箱机结构设计[J]. 机械,2017,44(2):51-54,63.

[4]刘革平. 地轴传动链条提升升降台设计及分析[J]. 甘肃科技,2010,26(19):55-58.

[5]张孟弦,芦光瑜. 一种简易连续型链条式自动升降机设计[J]. 科技创新与应用,2017(16):72.

[6]张瑾,陈毅. 升降舞台中齿条与链条驱动方式的仿真分析比较[J]. 机械研究与应用,2017,30(6):64-67.

[7]胡红中,王朋. 升降横移立体车库钢桁架结构有限元分析[J].机械,2019(10):63-66.

[8]王莹,王鹏,江凤祥. 快速纸箱封口机设计与ANSYS分析[J]. 机械与电子,2019(6):14-18.

[9]卫亚斌,殷国富,彭骥,等. 基于ANSYS WorkBench的精密卧式机床动静态性能分析[J]. 机械,2018,45(5):29-32,59.

[10]刘晓娟. 基于ANSYS的结构静力分析在机械设计中的应用[J]. 机械管理开发,30(4):23-25,47.

[11]宋丕伟,刘军,程瑞,等. 悬臂梁模型的SolidWorks与ANSYS有限元分析对比[J]. 现代制造技术与装备,2018(3):71-72.

Design and ANSYS Analysis of the Auxiliary Platform for Large Steel Ingot Casting

FEI Guosheng,WANG Huizhong,DU Yuxuan

( Department of Electromechanical Engineering, Sichuan Engineering Technical College, Deyang 618000,China)

According to the site conditions and design requirements of the steel plant, an auxiliary platform for the installation and maintenance of the central casting pipe for casting large steel ingots is designed. Firstly, the design scheme of the auxiliary platform is proposed, and then the three-dimensional modeling of the auxiliary platform is carried out by using SolidWorks software. The structure design of the frame, lifting platform, turnover platform and telescopic platform, as well as the transmission system design of the lifting platform are introduced in detail. Finally, the key parts of the model are imported into ANSYS for static analysis. The analysis shows that the strength and rigidity of the auxiliary platform meet the use requirements. The auxiliary platform can install and maintain two central casting pipes at the same time. It integrates the functions of lifting, turning, folding and stretching. With good stability and safety, it can reduce the construction difficulty and labor intensity and ensure the construction accuracy and efficiency.

ingot;auxiliary platform;SolidWorks;ANSYS

TH122

A

10.3969/j.issn.1006-0316.2020.10.004

1006-0316 (2020) 10-0022-06

2020-04-15

四川工程职业技术学院专项项目(YJ2019KJ-10)

费国胜(1987-),男,四川乐山人,硕士,讲师,主要研究方向为机械设计与制造,E-mail:fgszlq123@163.com。