一种轨道式巡检机器人底盘的设计与实现

叶日鸿,周梓达,林泽润,汪朋飞

一种轨道式巡检机器人底盘的设计与实现

叶日鸿,周梓达,林泽润,汪朋飞*

(深圳大学 机电与控制工程学院,广东 深圳 518060)

针对矩形轨道连接产生的台阶缝隙以及机器人通过弯道时运行方向发生变化会影响运行稳定性的现象,设计了一种快拆轨道式巡检机器人底盘。该机器人底盘主要由承载主框、驱动轮悬挂装置、定位装置、弯道悬挂装置、云台承载装置等组成。通过合理布置的悬挂结构减小连接缝隙及弯道速度变化对机器人运行稳定性的影响。采用ANSYS校核分析和实物测试的方式,提出并验证了轨道式巡检机器人底盘能够迅速挂载到轨道上、利用自身的结构减小轨道连接误差,并且能平稳通过弯道。

轨道式;巡检机器人;底盘;结构设计;快拆

随着工业技术及人工智能的迅速发展,巡检机器人在各领域中被大规模应用。例如变电站、矿井、监狱、地下管廊等地方都开始使用轨道式巡检机器人辅助或代替人工进行机械性、枯燥的巡检工作[1-3]。轨道式巡检机器人可以显著提升巡检安全性和质量,降低人工劳动强度和成本[4]。

轨道式巡检机器人的最大特点是“有轨”。轨道截面形状包括双V形、T形、矩形等。其中,双V形结构能形成精确、稳定的导向约束[5],T形结构能减轻轨道本身的重量[6],矩形结构能较大程度地降低制造成本。对于轨道的拼接,两段轨道交界的位置易出现拼接带来的缝隙。拼接轨道的连接突变及轨道曲率的变化都会影响巡检机器人的运行精度和稳定性。本研究针对矩形轨道的拼接缝隙和曲率变化,提出一种能够自适应轨道连接缝隙及曲率变化的轨道式巡检机器人底盘。通过自动化控制,该机器人底盘能在轨道上平稳运行,自适应轨道连接台阶缝隙的突变,快速通过弯道。精准定位系统能实时反馈机器人位置信息,便于后台监测及信息统计。快拆结构设计在保证机器人强度的前提下使机器人更快速的挂载到轨道上,缩短工作附加时间。

1 方案研究分析

1.1 需求分析

轨道巡检机器人作为一款挂载在轨道上运行的机器人,其结构强度是首要保证的一个参数,结构强度不仅影响到运行稳定性,对附近作业的人员产生潜在安全威胁。轨道巡检机器人通常作为一款监控机器出现,用于搭载精密传感器监测沿途设备的运行状态,因此机器人的定位精度及控制稳定性也是需要保障的重要参数。轨道的沿途分布为全直轨的可能性较小,因此轨道巡检机器人仍需要满足能平稳通过既定的弯道。综合考虑,本研究设计一款能够平稳通过弯道、定位精度高、结构强度高的轨道式巡检机器人。

1.2 方案设计

为了保证机器人在轨运行具有足够的强度且减少轨道误差对其运动的影响,本文提出采用悬挂系统驱动的一体化底盘。奥迪A8系列车型采用铝合金空间框架结构,能极大程度的降低车身重量,同时提升碰撞安全性[7]。巡检机器人底盘在满足快拆需求的同时亦需要保证足够的强度与刚度,因此考虑采用类似汽车空间框架一体化的结构设计,结合铰链打开、搭扣固定连接的方式进行快速拆装,通过减少铰链的数量保证运动的确定性,从而保证机构运行的稳定性。

随着路面不平整度的增加,整车系统的振动增强,车辆的平顺性明显降低[8]。机器人运行与车辆运行相同,受轨道不平整度影响较大。增加驱动轮悬挂系统,通过悬挂系统的自适应调节保证驱动轮始终接触轨道表面,从而减小轨道连接台阶面高度变化对机器人运动的影响。机器人侧面同样引入悬挂系统,通过悬挂系统的调节降低机器人过弯瞬时速度方向的变化,减小对机器人运行稳定性的影响。

2 机器人结构设计

图1所示为快拆轨道式巡检机器人底盘整体结构,主要由承载主框、悬挂系统、云台承载系统等组成。

1.电池2.快拆门3.定位装置4.搭扣5.云台承载装置 6.侧悬挂装置7.承载主框8.驱动轮悬挂装置

2.1 驱动轮悬挂装置设计

驱动轮主要用于给机器人提供运动动力。轨道由于连接误差导致的台阶缝隙会对驱动轮接触轨道的面积产生影响,增大轨道机器人运动的不稳定性。如图2所示,本设计的机器人采用了烛式悬架结构,在台阶面高度变化的位置,驱动轮沿着既定轨道竖直上下移动,悬挂仅弥补台阶面高度上的变化,因运动方向是竖直上下移动,故不会对机器人的运行产生附加影响。通过将滑块固定在机器人主框上,拉簧牵动滑轨、带动驱动轮向下贴紧轨道上表面,从而保证运动的任意时刻、任意位置驱动轮不脱离轨道上表面。通过悬挂的竖直运动抵消台阶面缝隙的影响,减小对机器人运行稳定性的影响。

1.电机2.拉簧3.滑轨4.滑块5.传动件6.驱动轮

2.2 侧悬挂装置设计

如图3所示,侧悬挂装置主要由弹簧、轴套和轴承组成。通过轴承转动减小机器人与轨道接触产生的摩擦能量损失。石墨轴套自带润滑功能,与轴、弹簧组成的侧悬挂装置,能减小由于弯道突变导致的机器人速度突变,从而减少能量损失,平稳地通过弯道,降低弯道导致的机器人运行稳定性的变化。

1.机架2.轴承3.弹簧4.轴套

3 设计分析与校核

3.1 承载主框受力选材分析

为了实现机器人车身轻量化与结构一体化,首要考虑的是从材料及截面的改进进行优化设计。铝合金的密度是2.75 g/cm³,而不锈钢合金的密度是7.84 g/cm³,等体积材料铝结构帮助减轻65%的重量[9]。因此使用铝合金可有效的实现轻量化。此外,铝合金与不锈钢相比耐腐蚀性更强,并且具有非磁性[10]。耐腐蚀性强可以确保机器人框架不发生氧化、寿命更长。非磁性材料对于信号的传输不产生干扰,不会对机器内部的传感器及控制元件的信号传输产生影响,故综合比较采用铝合金作为承载主框。

铝合金用于型材的截面形状主要分为矩形、圆形、槽钢、工字钢。综合考虑框架的连接及受力,常用于框架设计的主要有矩形和圆形。截面的形状不同,其抗弯截面系数Z也就不同,比值Z/是用来衡量截面形状的合理性与经济性的重要指标[11]。基于极限情况对问题进行简化:假设型材壁厚足够,以至于型材为实心,则圆管抗弯截面系数与面积比值为:

方管抗弯截面系数与面积比值为:

为实现车身轻量化,故考虑使用等截面面积的铝合金以寻找性能较佳者,故:

当b=时,有=0.886,此时:

即等质量铝合金方管抗弯性能较圆管好,且随着宽高比/的减小方管的抗弯性能增加。考虑机器人的尺寸及连接的可靠性,经计算后选择机器人承载主框截面为15 mm×15 mm×1 mm的铝合金方管。

3.2 结构尺寸设计

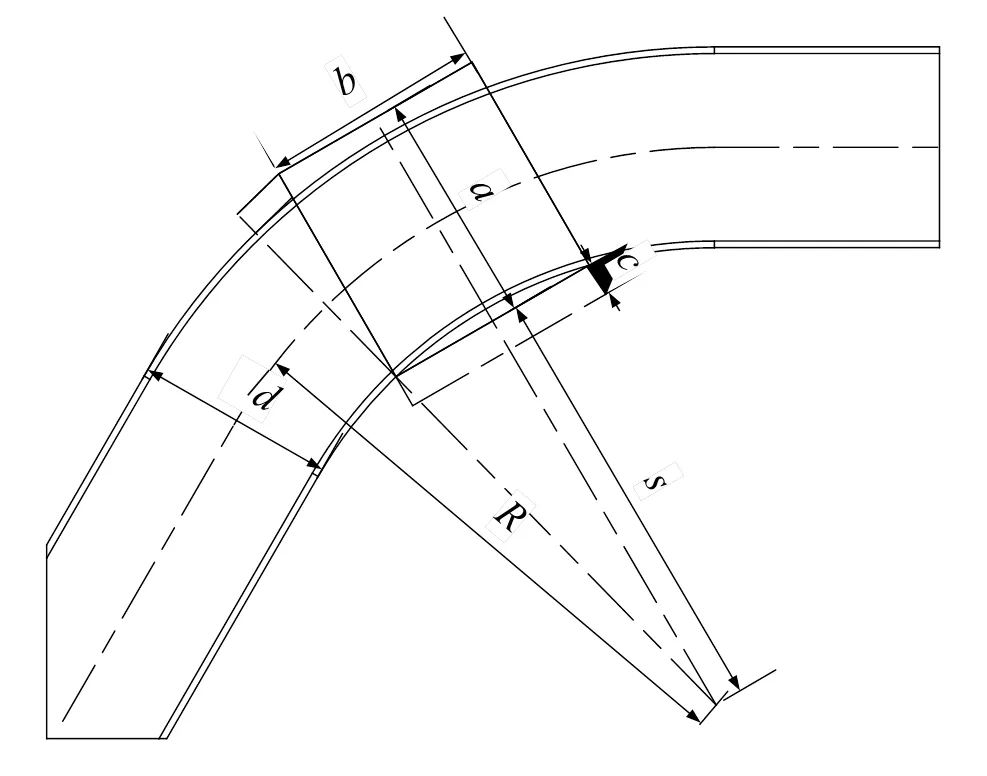

轨道式巡检机器人的运行路径取决于轨道形状,而长距离轨道的布置通常也伴随着弯道的存在。考虑在轨运行过程中需要通过弯道,故轨道式机器人底盘尺寸设计需要满足一定的要求。图4所示为机器人宽度设计所需的基本尺寸。

图4 宽度尺寸关系图

图中:为机器人底盘长度尺寸;为机器人底盘贴轨宽度尺寸(最小宽度);为轨道宽度;为侧辅助轮布置基本尺寸,考虑机器人运行的对称布置,取=-;+为底盘总宽度尺寸;为弯轨半径。上述参数单位均为mm。机器人由直轨进入弯轨,会伴随着自身结构的调整,但运行过程中必须保证机体与轨道无干涉和碰撞,即需满足:

式中:为底盘最小宽度外边缘与弯轨圆心距离,mm。

对尺寸S,由图中几何关系有:

联立式(5)和式(6),需满足以下条件:

对于侧悬挂装置,因其作用为适应轨道连接侧壁误差及缓冲通过弯道时候的速度变化,在通过弯轨过程中行程不大,故只需保持行程大于等于10 mm即可满足要求。

3.3 驱动轮直径设计

驱动轮作为机器人的动力来源,其直径大小影响机器人稳定运行的最大速度。通过对电机特性函数的推导分析,总结出直径尺寸与速度的函数关系。轨道式巡检机器人底盘采用便携性电源,驱动电机选用直流无刷电机。选取RoboMaster M3508直流无刷电机,搭配C620电调控制的性能参数进行设计分析介绍。

查取说明书电机性能曲线[12]可知该电机采取的励磁方式为他励,当输出扭矩1<4.5 N·m时,其机械特性函数为[13]:

式中:为电枢转速,r/min;为电枢电压,V;K为与电机有关的常数;K为与电机有关的常数,K=9.55K;为一对磁极的磁通,Wb;为电磁转矩,N·m;R为电枢电路中的电阻,Ω。

且满足转速和角速度为:

式中:ω为电枢角速度,rad/s。

因该电机减速比为i=19∶1,故:

式中:2为驱动轮角速度,rad/s;为驱动轮线速度,m/s;为驱动轮半径,m。

因式(8)中为电磁转矩,稳定运行时输出轴转矩T与负载转矩相等,则有:

式中:为底盘移动摩擦力,N。

将式(9)~式(11)代入式(8),得:

由式(8)分析可知,为曲线截距,即空载转速,查电机说明书[12]得:空载转速=482 r/min,额定转速N=469 r/min,额定电压=24 V,额定电流N=10 A。

由电枢回路中电压平衡方程得:

故式(13)可化简为:

由前提条件T<4.5 N·m,代入式(11)可算得此时<1.16m。

故当<1.16m时,式(15)成立。即当0<<1.16时,随着驱动轮半径增大,稳定运行最大速度也随之增大,即综合性能随之增加。综合考虑设计尺寸,本文实物测试中选取半径为=0.034 m的驱动轮,能实现巡检机器人在轨道上的快速移动。

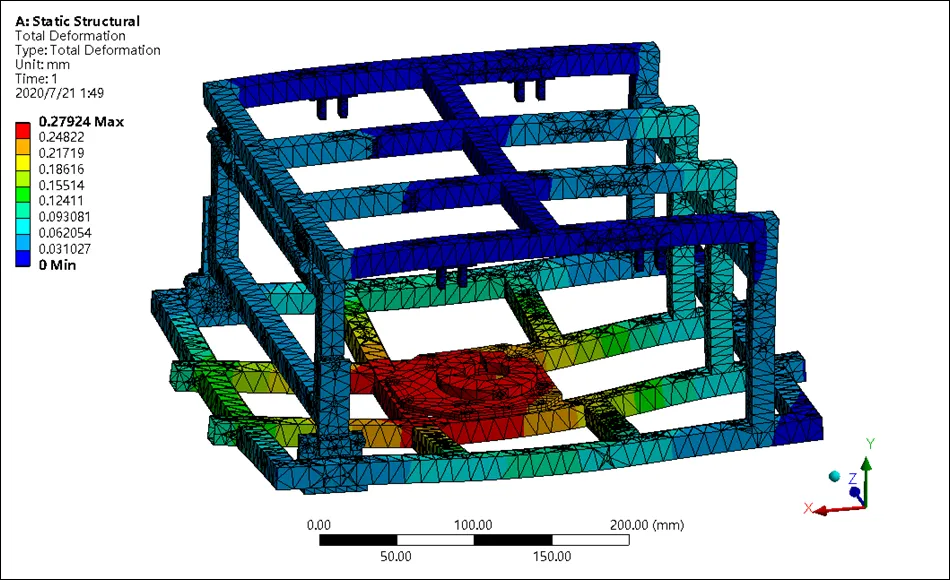

3.4 ANSYS强度校核

主框作为机器人主要的承载体,其强度决定着机器人运行的稳定性。在模型建立完成后,通过设定参数,导入ANSYS有限元分析软件进行校核分析。考虑材料重量及电机等元件重量,设定机器人云台负载为15 kg,设置边界条件后,等效应力云图和等效位移云图结果分别如图5和图6所示。模拟分析中整体变形量最大为0.28 mm,出现在底盘中心与云台连接位置,其余位置形变量基本维持在0.15 mm及以下,均处于变形许可范围内。框架最大应力45.94 MPa出现在底盘中心与云台连接位置。最大应力低于6061铝合金受压屈服强度55.2 MPa,故结构合理,使用强度满足。

图5 承载主框等效应力云图

图6 承载主框等效位移云图

4 控制程序设计

轨道式巡检机器人选择STM32作为主控制器,采用嵌入式C语言在Keil MDK5平台上开发。图7为巡检机器人的主程序系统流程图。机器人上电之后,会进行机械结构的复位,保证机械结构回复到初始位置,防止人为因素等导致的机械结构运作损失。在自检和轨道定位初始化之后,巡检机器人进入自动工作模式。自动模式下,云台在没有识别到目标的时候处于360°匀速巡航状态;在识别到目标后,云台的控制由云台系统搭乘的图像传感器控制,可以在底盘运动的情况下始终自动跟随算法识别的目标,也可以根据需求反馈识别目标的坐标位置。结合轨道定位、云台陀螺仪及电机机械角度等参数,可以在未识别到特定目标的情况下将巡航范围划分为若等分区域并在控制下将云台精准对向目标区域。结合算法完成识别任务,增大巡检机器人识别的灵活性与适应度。

图7 系统流程图

5 实物测试与分析

为了验证理论分析及仿真研究的正确性,本研究采用1:1实物模型验证的方式进行测试,图8所示为巡检机器人实物。采用截面为180×60 mm的矩形型材,通过内嵌连接板的形式搭建了全长为4.79 m、包含两个60°半径为0.5 m弯道的S形模拟轨道。其中轨道连接位置处缝隙高度差约为1 mm,轨道材料为钢,表面采用灰绿色烤漆工艺。为更准确模拟巡检机器人的运行状态,在底盘下方加载一质量为4.2 kg的可控云台,限制底盘功率为20 W进行测试。通过记录全轨运行时间折算得到平均速度,图9所示为速度测试折线图,平均速度为1.18 m/s,且数据上下波动较小。

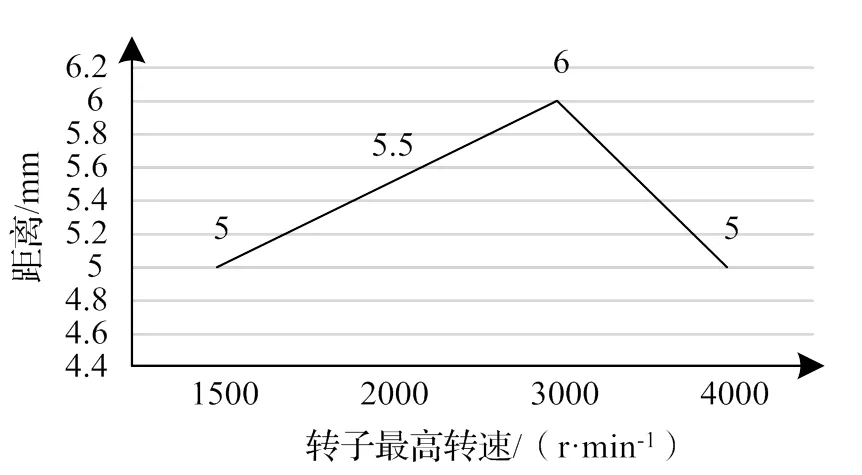

编码器定位误差的测量通过控制编码器转动固定角度,且限制转子的最高转速,记录往返运动后标定点的偏离距离作为编码器定位误差。图10所示为恒定最高转速为1500 r/min时标定点的偏移距离测试结果。图11所示为标定点偏移距离与转子转速的关系图。测试结果显示定位误差存在小幅度波动,但出现的误差为+5 mm居多,且测试误差均值接近5 mm。

图8 实物测试模型

图9 轨道运行速度测试

图10 恒定转速下定位误差测量

图11 定位误差与最高转速关系图

各项测试参数结果如表1所示。测试中机器人能满足原设计需求,能够适应由于轨道连接误差引起的台阶缝隙及安全平稳通过弯道。编码器定位系统获得定位效果也较为准确,但考虑性能的优化提高,对该矩形轨道式巡检机器人底盘提出改进方案:

(1)承载主框上框改进为非封闭型,可适应长距离的吊装轨道,适用环境可由当前的短距离立装轨道扩大为长距离吊装轨道。

(2)结合钢铝一体化的结构设计,对承重主框下方与云台连接部分进行结构改良,减小等效应力及最大等效位移,提高机器人寿命。

表1 测试数据

6 结论

本研究提出一种轨道式巡检机器人底盘结构,通过设计、校核和实物测试,结果表明所提出的承载主框和悬挂系统的矩形轨道式巡检机器人底盘形式合理,悬挂与驱动轮、侧轮、定位装置的结合能够消除因轨道连接误差引起的台阶缝隙对轨道机器人运行的影响,保证驱动轮在运行的任意时刻不失效,安全平稳地通过弯道。

[1]韩宇泽,周平,赵轩,等. 隧道电缆巡检轨道机器人智能越障控制方法研究[J]. 电子设计工程,2019,27(24):79-83.

[2]王盟锜. 室外高空轨道式可移动巡查机器人的研究[J]. 仪器仪表用户,2019,26(2):31-35.

[3]羊文龙. 对于悬挂轨道式智能巡检机器人的相关研究[J]. 信息系统工程,2020(5):110-111.

[4]吴锴,左兆陆,窦少校. 我国轨道式巡检机器人研究及发展现状[J]. 软件,2018,39(11):80-83.

[5]赵晖,钱瑞明. 新型电缆隧道巡检机器人机构设计与轨道优化仿真[J]. 机械设计与制造工程,2018,47(3):61-65.

[6]云亚文,高培源,雍明超,等. 管廊巡检机器人机械结构设计与分析[J]. 数字技术与应用,2019,37(9):129-133.

[7]戴云鹏,姜慧波,覃毅良. 车身轻量化与钢铝一体化结构技术分析[J]. 现代制造技术与装备,2016,236(7):39-40.

[8]田军南,谭光兴,冯楚楚,等. 汽车悬架系统结构驾驶平顺性设计研究[J]. 计算机仿真,2019,36(2):83-87.

[9]Singh D,Dhayal V,Agarwal D C. Evaluate mechanical behavior of alumina coated aluminum alloy using slow strain rates test in 3.5% of NaCl solution[J]. Materials Science Forum,2019(969):242-246.

[10]Singh D,Dhayal V,Agarwal D C. Corrosion performance of nano-alumina coatings over anodized aluminum alloy by dip coating method[J]. Surface Engineering & Applied Electrochemistry,2019,55(4):436-442.

[11]刘鸿文. 材料力学[M]. 6版. 北京:高等教育出版社,2017.

[12]深圳市大疆创新科技有限公司. RoboMasterM3508直流无刷减速电机说明书[EB/OL]. 2017,08. https://www.robomaster.com/zh-CN/products/components/general/M3508.

[13]冯清秀. 机电传动控制[M]. 5版. 武汉:华中科技大学出版社,2011.

Design and Realization of an Orbital Inspection Robot Chassis

YE Rihong,ZHOU Zida,LIN Zerun,WANG Pengfei

(College of Mechatronics and Control Engineering, Shenzhen University, Shenzhen 518060, China)

The connection of rectangular orbit will produce gap at connecting step, and the movement direction will change when the robot passes through the curve, which will affect the operation stability. Aiming at solving the problem, a quick release orbital inspection robot chassis is designed. The robot chassis is mainly composed of a load-bearing frame, a driving wheel suspension device, a positioning device, a curve suspension device, and a pan load-bearing device. The influences of joint gap and curve speed variation on the robot operation stability is greatly reduced by a reasonable arrangement of the suspension structures. ANSYS analysis and physical verification is used to verify that the proposed orbital inspection robot chassis can be mounted on the track quickly, reduce the orbit connection errors, and pass through the curve smoothly.

orbital;inspection robot;chassis;structural design;quick release

TH122

A

10.3969/j.issn.1006-0316.2020.10.012

1006-0316 (2020) 10-0074-07

2020-04-20

深圳大学青年教师教改项目(JG2018095);聚徒教学项目(2020016)

叶日鸿(1999-),男,广东湛江人,主要研究方向为机械工程及自动化研究。

汪朋飞(1983-),男,湖北天门人,博士,副研究员,主要研究方向为机械创新设计与摩擦学,E-mail:wangpf@szu.edu.cn。