板式橡胶支座力学模型参数的时变特性研究

孙 颖,郑诚斌,卓卫东,黄新艺,郑 路

(福州大学 土木工程学院,福州 350000)

板式橡胶支座广泛用于我国中小跨径桥梁,由于其与墩柱和梁板间独特的连接方式,导致我国中小跨径公路梁式桥在地震作用下表现的震害与国外同类型桥梁的震害调研结果有着不同的表现[1-2],采用板式橡胶支座的梁式桥因支座表现出的准隔震性能从而对桥梁下部结构起到保护作用。

针对板式橡胶支座在地震作用下的力学性能以及对结构抗震性能的影响,国内外研究人员通过理论与试验研究已得到了包括力学模型、摩擦滑移特性等较明确的结论[3-7],同时,将板式橡胶支座的滑移机制视作“fuse”单元,在地震中可优先破坏[8]。

然而,纵观国内外针对板式橡胶支座力学性能所进行绝大多数的理论与试验研究,其研究对象均为未使用过板式橡胶支座。针对使用过的的板式橡胶支座(下文统称“老旧板式橡胶支座”),其力学性能研究成果相对较少。Russo等[9]提到老化对支座的滑移性能会有较大影响。目前,关于老化对橡胶支座性能的研究方法大多集中于人工加速老化等[10],人工加速老化与板式橡胶支座在实际使用过程中的对应关系尚待商榷。以实际工程中使用一段时间后的板式橡胶支座为研究对象开展的研究更是未见报道。

考虑到板式橡胶支座老化对其力学性能有影响,本文以收集到的公路梁式桥上使用过的板式橡胶支座为研究对象,通过开展压剪试验,探讨支座剪切刚度、摩擦因数等参数随使用时间变化的规律,进而研究其力学分析模型参数的时变特性。

1 试验概要

1.1 试验样本

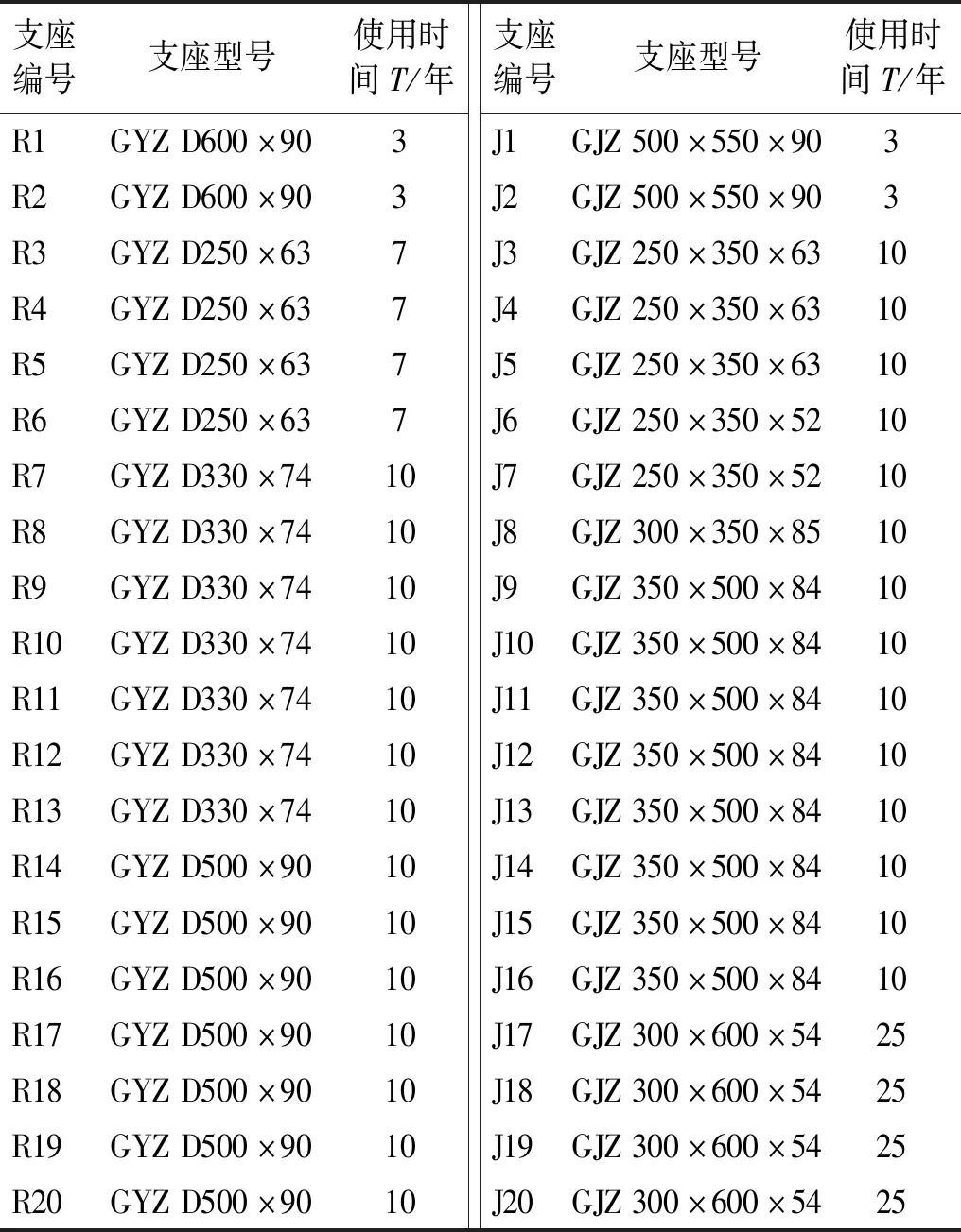

本文试验所采用的支座曾服役于福建省公路系统,其使用时间分别为3年、7年、10年、25年。具体型号如表1所示。

表1 试件详细列表

通过外观检查发现,使用时间为3年和7年的支座,其外表面未有明显的损伤;使用时间为10年的支座中大部分的GYZ D330×74型号支座及GJZ 250×350×63型号支座中间橡胶层有轻微的鼓凸伴随细微裂缝,其余支座基本无明显损伤;使用时间为25年的支座,橡胶层均有一定程度鼓凸,且表面较为粗糙;以上所有支座橡胶表层颜色泛黄。

1.2 试验装置及试验过程

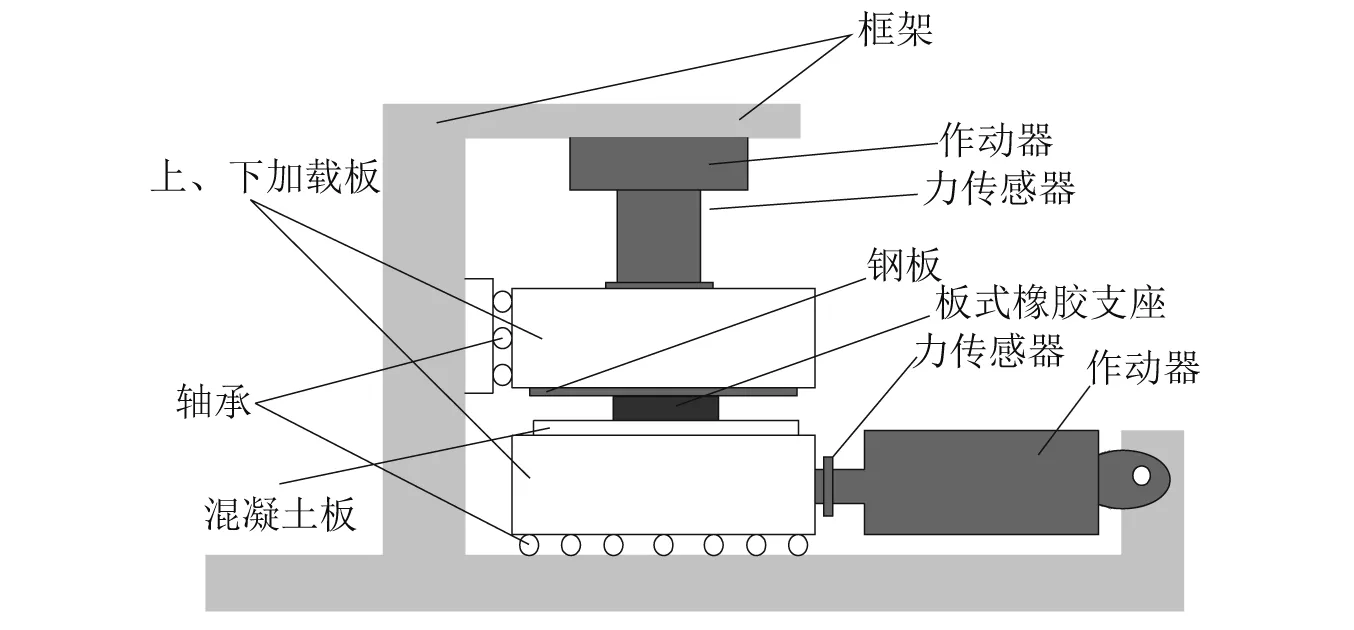

1.2.1 试验装置

试验在福州大学20 000 kN大型压剪试验装置上进行,试验装置最大可施加20 000 kN的竖向力,水平向活塞可施加最大水平力为3 000 kN、水平最大行程为600 mm,水平作动器的频率范围为0~5 Hz,试验装置示意图及加载示意图如图1所示。支座试件安放在钢板和混凝土板之间,试件在试验装置上不采取任何锚固措施。其中支座位移包括支座剪切变形和滑动位移两部分;支座的水平位移和竖向位移由试验装置自带的位移传感器测量。

图1 加载示意图Fig.1 The diagram of loading

1.2.2 试验过程

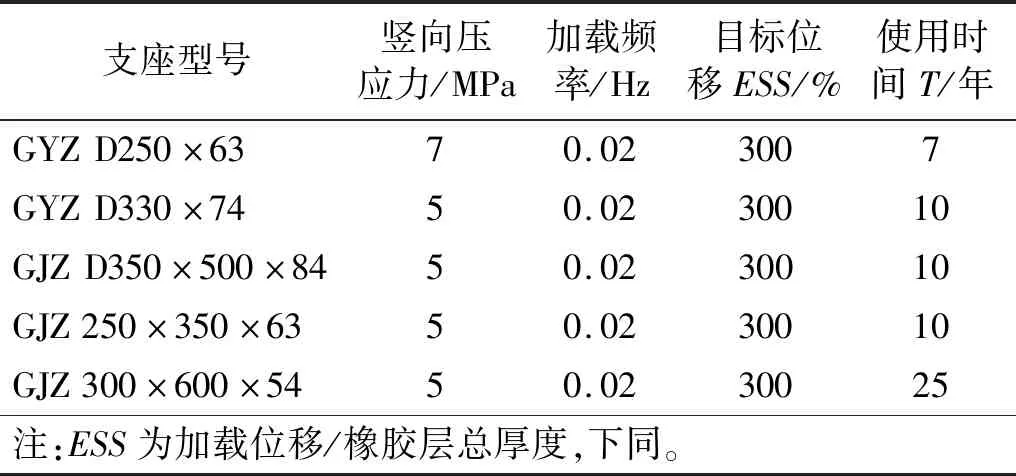

本文在开展老旧板式橡胶支座压剪试验时,试验对象的下表面放置在素混凝土板上,支座上表面与钢板直接接触,支座上下表面与加载装置无任何连接措施,以模拟支座在实际工程中的边界状态。试验分别采用水平单向加载以及水平循环加载的方法,测试不同使用时间条件下板式橡胶支座的主要力学参数。需要说明的是,在水平循环加载试验中,针对同一规格支座,所施加的竖向压应力、加载频率为常量,竖向压应力的大小根据调研支座常用的桥梁类型跨径计算得到,水平循环加载的目标位移如表2所示。

表2 水平循环加载试验方案

(1) 剪切刚度试验

试验过程中,首先将支座放置在混凝土垫板中心,由竖向作动器对支座施加稳定的10 MPa应力,并维持不变。随后对水平作动器施加水平力,加至1 MPa剪应力为止,卸载水平力和竖向力。加载重复3次,取试验测量的平均值。

(2) 摩擦滑移试验

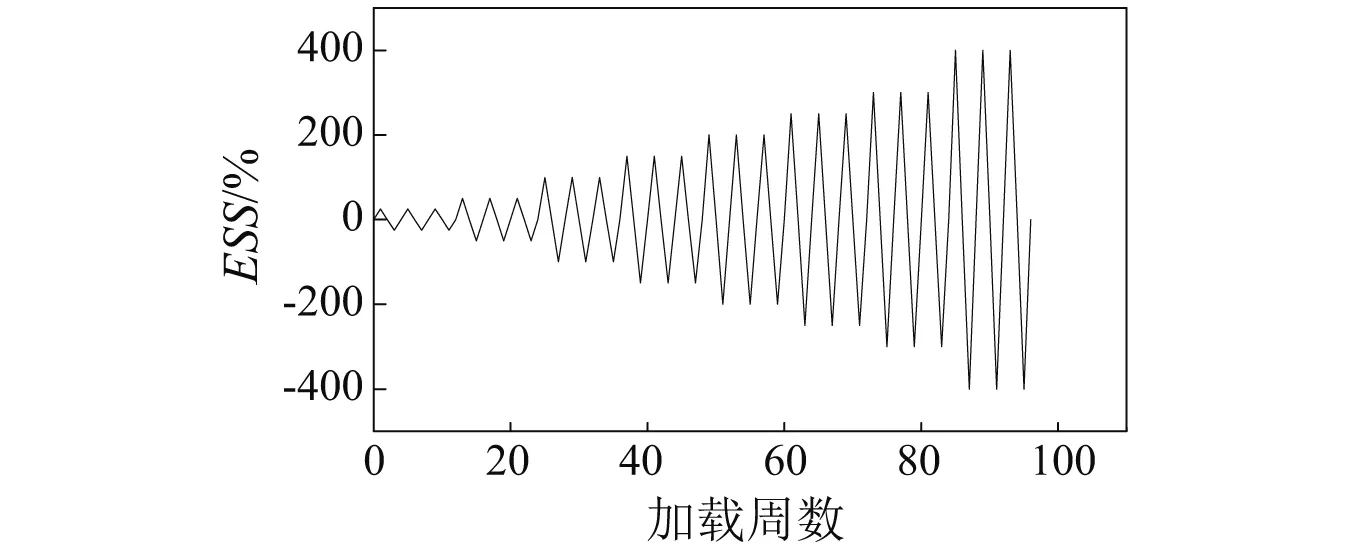

先将支座放置在混凝土垫板中心,再由竖向作动器施加对应表2的竖向压应力维持不变,接着在水平向施加往复循环的水平位移,其加载过程如图2所示。

加载波形为正弦波,依次按等效剪切应变ESS(加载位移与支座橡胶层厚度的比值)为50%(3)→100%(3)→150%(3)→200%(3)→250%(3)→300%(3)变化,每个支座完成试验后清理钢板上的橡胶碎屑,保持支座试验的边界条件一致。

图2 试验加载制度图Fig.2 Test loading regime diagram

2 试验结果分析

2.1 老旧板式橡胶支座剪切刚度时变性分析

为研究支座剪切刚度的时变特性,通过水平单向加载,获得老旧橡胶支座的剪切刚度,并与板式橡胶支座剪切刚度理论值进行比较分析。其中板式橡胶支座剪切刚度理论值计算公式为

(1)

式中:G为支座的剪切弹性模量,一般取1.2 MPa[11];A为橡胶支座的剪切面积,m2; ∑t为支座橡胶层总厚度,m。

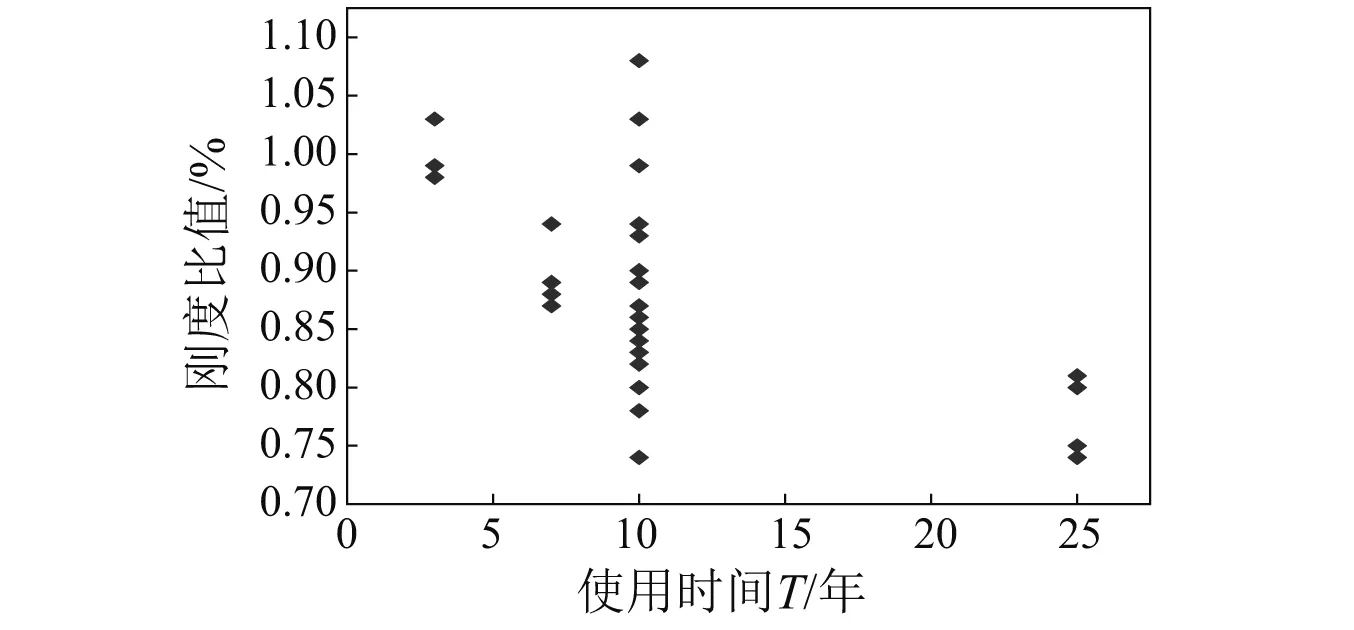

为清楚表现老旧板式橡胶支座剪切刚度的变化情况,本文以无量纲化的表示法即以KT/K(剪切刚度比值)量化老旧板式橡胶支座的剪切刚度,以消除规格、形状的影响。式中:KT为依据实测老旧板式橡胶支座的水平力与位移计算得出的剪切刚度;K为根据理论计算出的剪切刚度。试验样本的剪切刚度比值分布如图3所示。

图3 试验样本剪切刚度比值散点图Fig.3 Test values of shear stiffness ratio

总体上来看,老旧板式橡胶支座的剪切刚度比值随使用时间的推移呈现下降趋势,即板式橡胶支座随着使用时间的增加,其剪切刚度出现了退化。

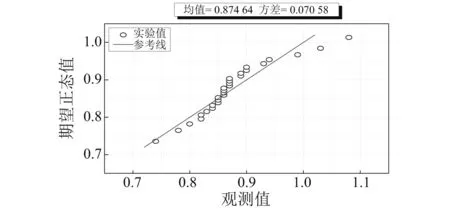

为进一步明确剪切刚度随时间的变化规律,本文以试验样本较多的使用时间的板式橡胶支座为研究对象,对其剪切刚度测试结果采用统计分析方法进行检验,以明确其分布规律,为后续分析提供基础。图4给出了使用时间为10年的板式橡胶支座剪切刚度的检验结果。

图4 剪切刚度比值Q-Q图(T=10年)Fig.4 Q-Q diagram of shear stiffness ratio (T=10 year)

由图4可知,图中的样本点趋近于一条直线,说明使用时间为10年的板式橡胶支座其刚度比值近似呈标准正态分布,即随机变量KT/K~N(0.87,0.07)。由此可推测,不同使用时间下板式橡胶支座的剪切刚度应服从正态分布。

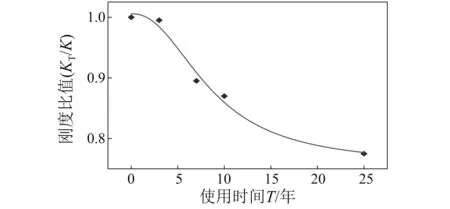

为明确老旧板式橡胶支座剪切刚度的时变特性,本文以某一时间下测试样本的均值作为该使用时间下板式橡胶支座剪切刚度比值的代表值,分析剪切刚度随时间的变化规律。图5给出了剪切刚度比值随时间变化的规律。

图5 刚度比值与使用时间关系图Fig.5 The relationship between the ratio of shear stiffness and using time

根据均值散点的分布,本文对其变化规律进行了非线性拟合,得到老旧板式橡胶支座剪切刚度比值与使用时间的函数关系,如式(2)所示

(2)

拟合函数的非线性相关系数为0.948,残差平方和为0.000 425 4,对试验数据的拟合程度较好。

2.2 老旧板式橡胶支座剪切滑移时变特性

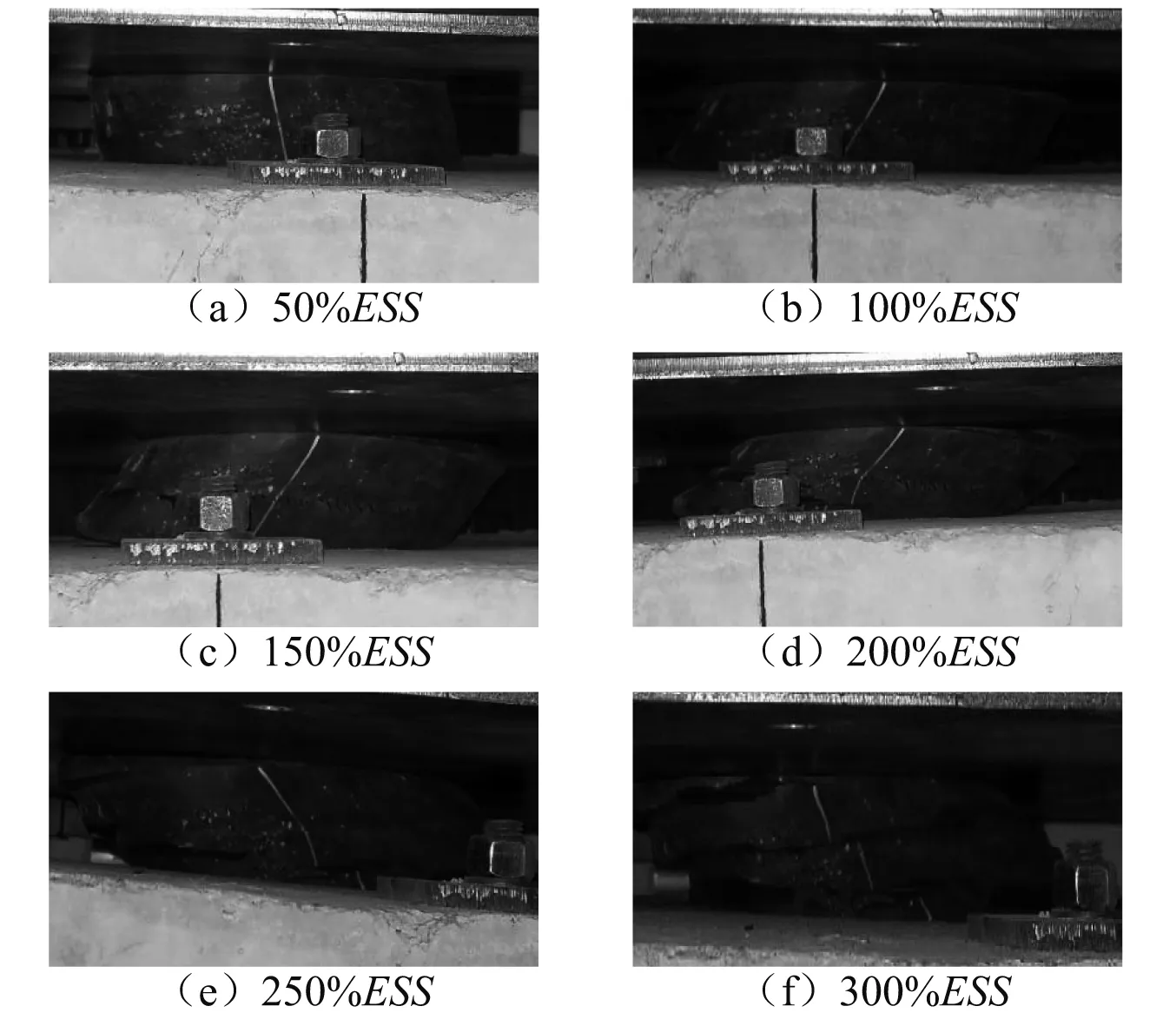

为说明老旧板式橡胶支座剪切滑移性能的时变特性,本文以GYZ D330×74型号的支座为例,给出了不同加载位移下支座的变形情况,如图6所示。

当加载位移在50%ESS~100%ESS时,支座发生剪切变形同时伴有一定的翘曲,支座与上接触面基本无滑动,如图6(a)和图6(b)所示;当加载位移在100%ESS~200%ESS时,支座翘曲现象加重,剪切变形继续增大,支座和上接触面发生相对滑动,橡胶层出现一定破裂,如图6(c)和图6(d)所示;当加载位移在200%ESS~300%ESS时,支座位移主要由滑动位移贡献,并出现严重的分层现象,翘曲现象进一步加重,如图6(e)和图6(f)所示。

图6 试验中不同加载位移下支座的变形情况(GYZ D330×74)Fig.6 The deformation of bearing under different loading displacements during the test(GYZ D330×74)

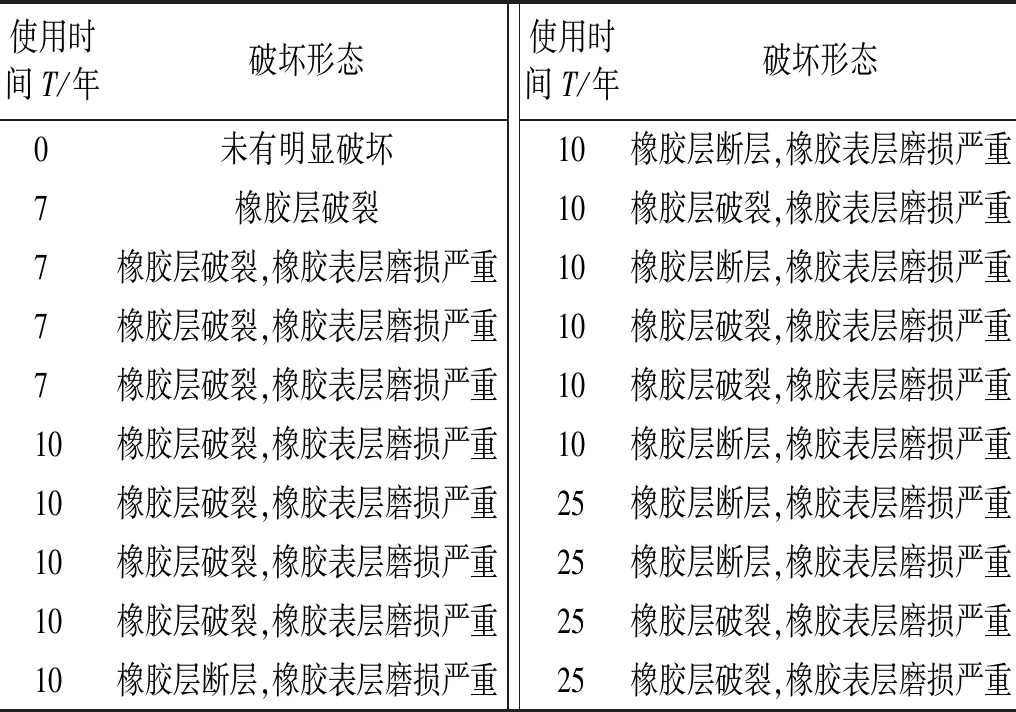

图7给出了支座试验后取出的观察结果。从图7可知,试验后支座上表面磨损严重,且橡胶层发生严重的破坏。从新、旧支座的试验现象对比来看,在水平循环加载过程中,新支座的受损有限,而使用过一段时间的支座有更明显的断裂,其破坏形态如表3所示。橡胶层分层、断裂等破坏现象的出现,表明支座在使用过程中,其水平向的极限承载力在不断衰退。

图7 试验后支座的破坏形态Fig.7 Failure mode of bearing after test

表3 支座的破坏形态

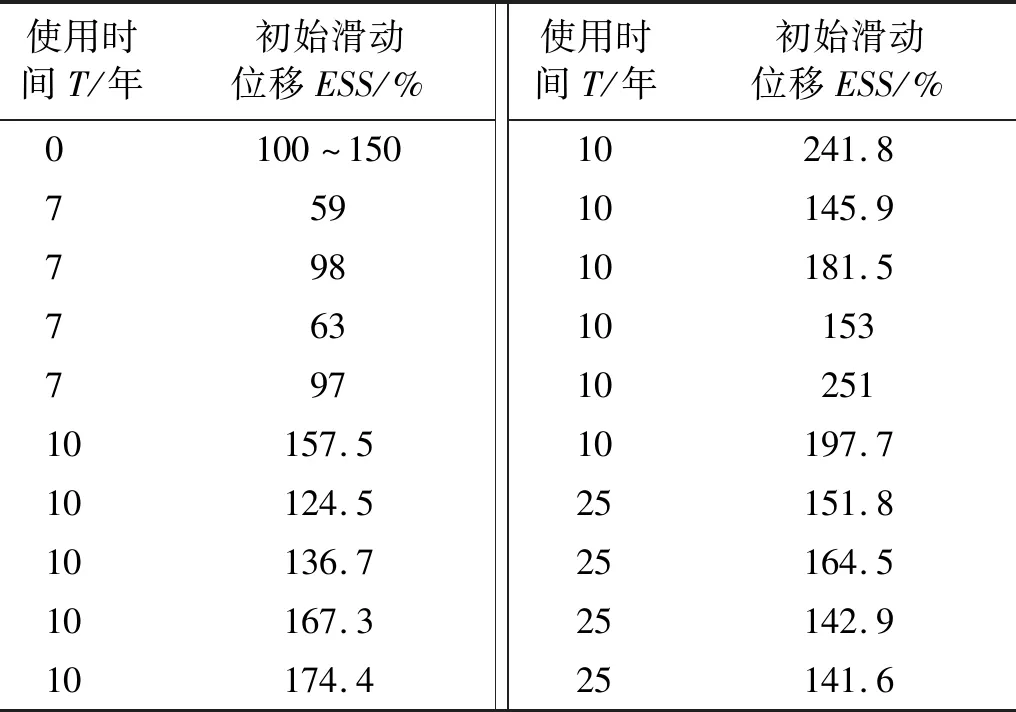

表4列出了不同使用时间下试验样本的临界滑动位移与橡胶层总厚度的比值(用等效剪切变形ESS表示)以及最终的破坏形态。其中使用时间为0年的支座数据取自文献[12-13]。

表4 支座的初始滑动位移

由表5可知,当支座使用时间为7年时,初始滑动位移值在59%ESS~98%ESS;当支座使用时间为10年时,初始滑动位移值在124.5%ESS~251%ESS值之间;当支座使用时间为25年时,其值在141.6%ESS~164.5%ESS;对比支座未使用前的比值100%ESS~150%ESS可以看出,不同使用时间条件下,临界滑动位移的变化区间差异较大,临界滑动位移与使用时间之间并未表现明显的变化规律。

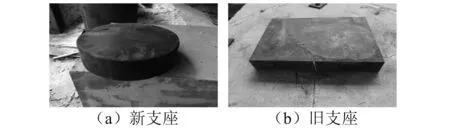

2.3 老旧板式橡胶支座摩擦因数时变特性

摩擦因数的大小与接触面的粗糙程度有关,其取值对桥梁地震响应分析的结果有较大影响。板式橡胶支座在长期使用过程中,由于支座橡胶表层接触面的磨损、腐蚀易导致其表面的粗糙程度发生变化,图8为新、旧支座的外观对比图。

图8 新、旧支座对比图Fig.8 Comparison of the surface for old and new supports

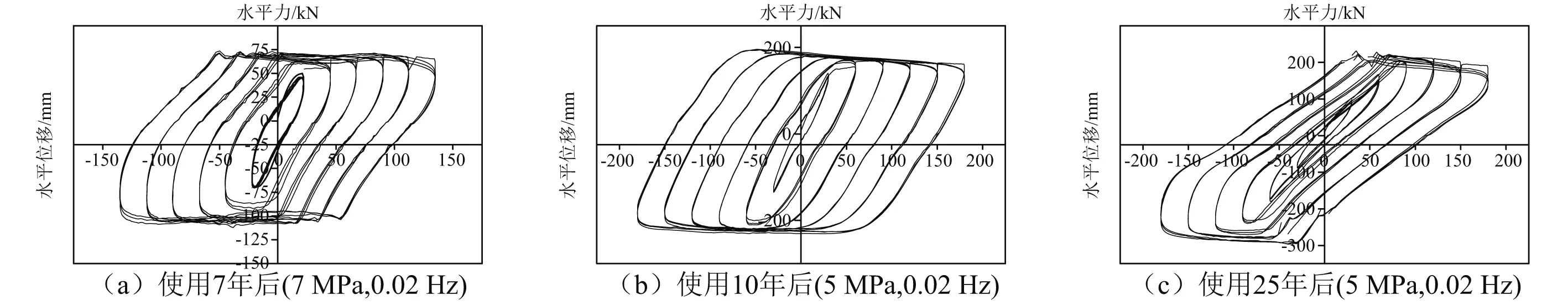

为明确使用时间对摩擦因数取值的影响,本文针对老旧板式橡胶支座开展了水平循环加载试验。图9为不同使用时间下板式橡胶支座滞回曲线的试验结果。

从图9给出的力和位移关系来看,使用一定时间后的板式橡胶支座,在较小的水平加载位移下,测得支座的水平位移为支座自身剪切变形,力和位移的滞回环呈狭长型,可近似认为支座的力和位移曲线为线弹性,不考虑其耗能作用;随着水平向加载位移的增大,支座的水平剪切变形不断增大,并发生翘曲,出现支座刚度硬化的现象。支座发生滑移后,其力和位移曲线可近似认为是双线形,在摩擦滑移过程中有表现出一定的滞回耗能。表5列出了支座不同使用时间条件下的摩擦因数(μ)试验值。

图9 支座滞回曲线Fig.9 Hysteresis curve of bearings used for different time

从表5可知,当支座的使用时间为7年时,支座的摩擦因数范围为0.24~0.25,当支座的使用时间为10年时,支座的摩擦因数范围为0.21~0.3,当使用时间为25年时,支座的摩擦因数的试验值为0.24~0.27。当板式橡胶支座使用一定时间后,因受到环境因素与外荷载的共同作用,摩擦因数较新支座摩擦因数的取值为0.20略有增大。

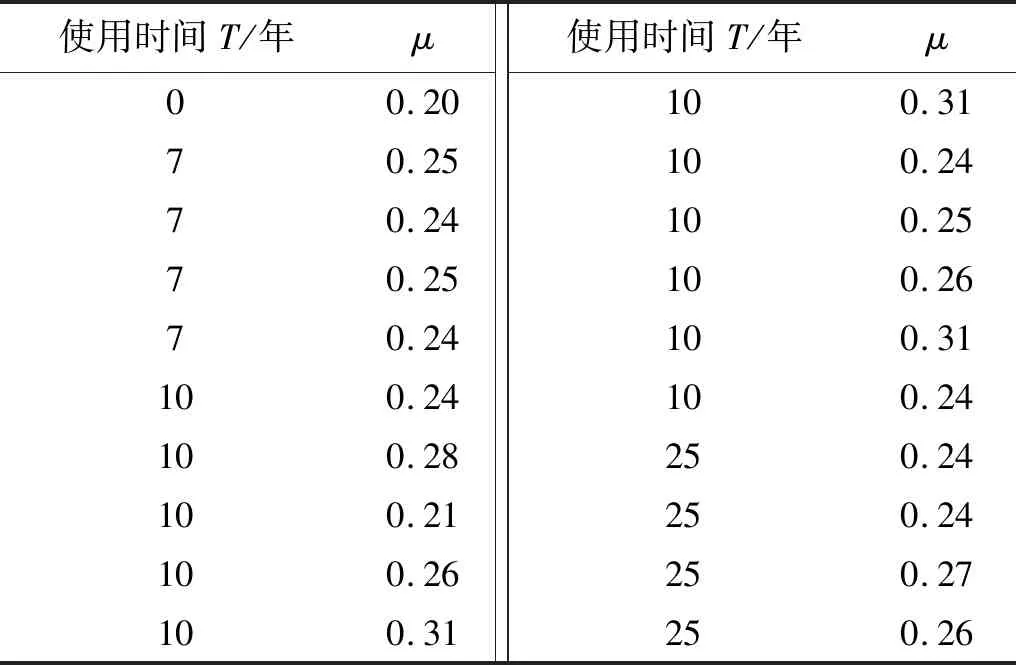

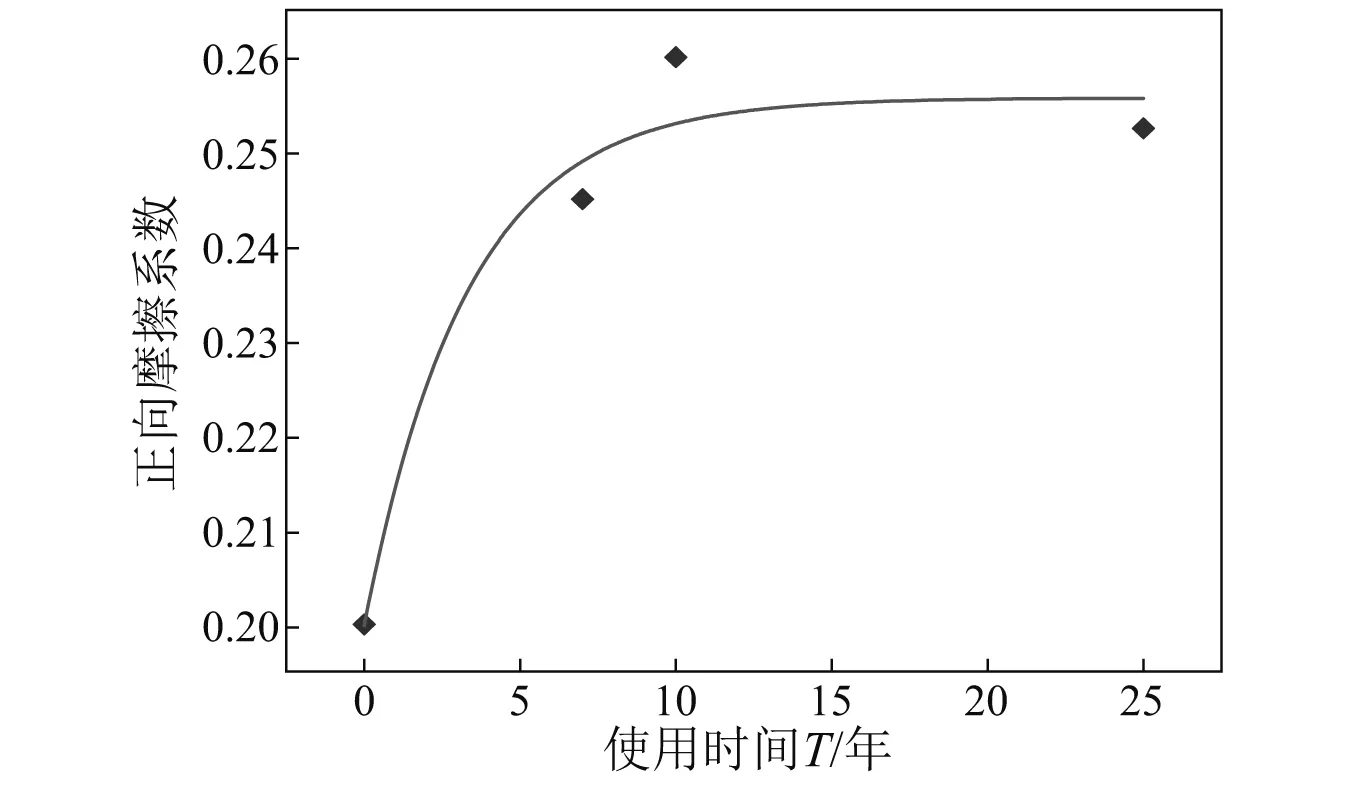

表5 循环加载下支座摩擦因数试验值

以使用10年的板式橡胶支座为例,图10给出了摩擦因数测试结果的Q-Q检验图。

图10 使用时间为10年的摩擦因数Q-Q图Fig.10 The friction coefficient Q-Q diagram with a life of 10 years

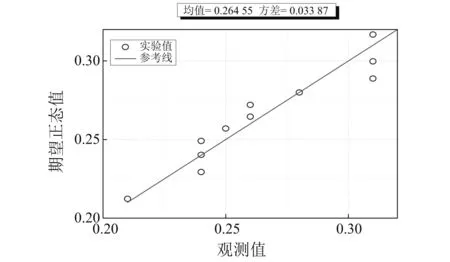

由图11可知,图中的点趋近于一条直线,说明使用时间为10年的板式橡胶支座,其摩擦因数近似呈标准正态分布,即随机变量μ~N(0.26,0.034)。因此,为了研究使用时间对支座的摩擦因数的影响,本文取各个使用时间的支座摩擦因数的均值作为因变量,讨论使用时间对摩擦因数的影响。图11为不同使用时间条件下板式橡胶支座摩擦因数均值随时间变化的关系图。

图11 摩擦因数与使用时间关系图Fig.11 Relation diagram of friction coefficient and service time

由图12可知,随着使用时间的增加,摩擦因数呈现增大的趋势,当使用时间超过15年后,摩擦因数取值趋于平稳。对图中散点进行拟合得到板式橡胶支座的摩擦因数与使用时间T的函数为

μ=0.26-0.06exp(-0.3T)(T≥0)

(3)

式中:T为使用时间; 拟合函数的相关系数为0.9; 残差平方和为0.000 07,拟合效果较好。

3 考虑参数时变特性的板式橡胶支座力学分析模型

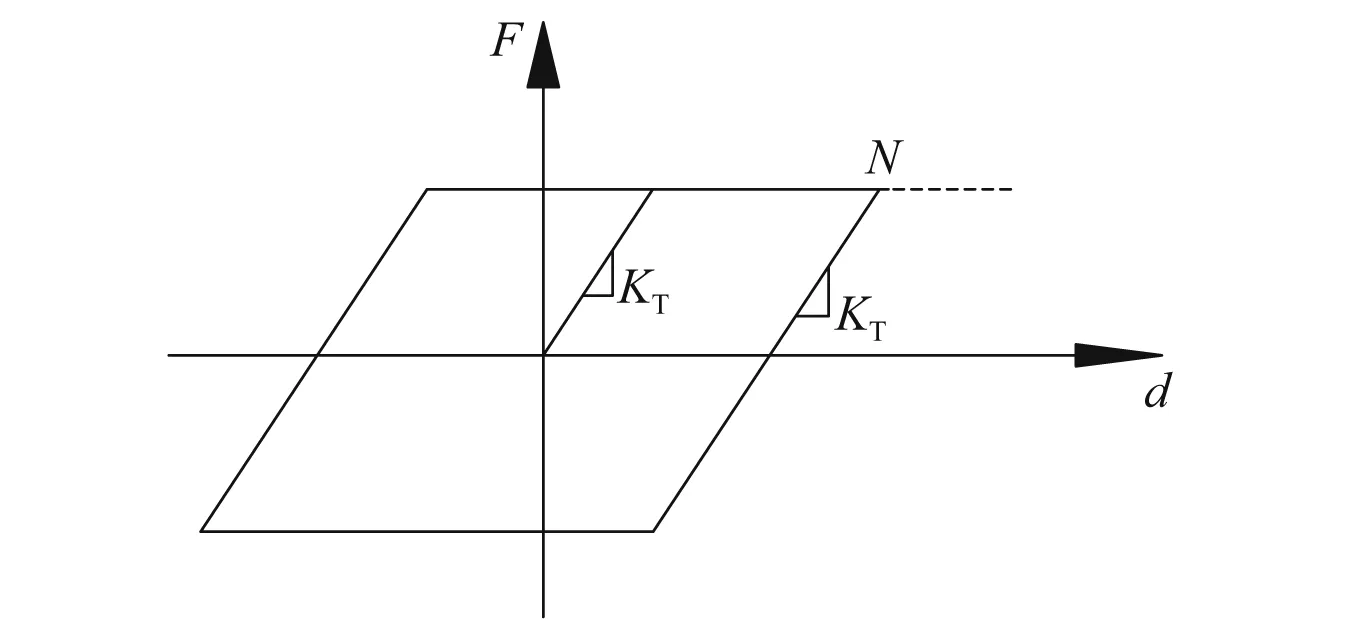

基于以上对试验结果的分析,本文提出考虑参数时变特性的板式橡胶支座力学分析模型。该力学模型考虑了使用时间对参数取值的影响,其模型如图12所示。

图12中:KT为考虑使用时间的支座剪切刚度;N为支座滑动摩擦力。KT与N的计算公式如式(4)与式(5)所示

(4)

式中:T为支座的使用时间;G为支座的剪切模量,取1.2 MPa;A为橡胶支座的剪切面积,m2; ∑t为支座橡胶层总厚度,m。

N=μσA

(5)

式中:A为支座的有效承压面积;σ为竖向压应力;μ根据式(3)计算。

支座正反向的剪切刚度与摩擦因数取值相同。

图12 考虑老化的板式橡胶支座非线性分析模型Fig.12 The nonlinear analysis model of plate rubber bearing considering aging

4 结 论

本文以服役时间为3年、7年、10年、25年的公路桥梁板式橡胶支座为研究对象,通过开展压剪试验,探讨使用时间对板式橡胶支座力学性能相关参数的影响。得到以下结论:

(1) 板式橡胶支座剪切刚度随使用时间的增加而下降,剪切刚度与使用时间之间呈现指数关系。

(2) 使用一段时间的板式橡胶支座,其在水平循环加载条件下,支座的变形经历以下4个阶段:剪切变形→发生翘曲→产生摩擦滑移→橡胶支座剪切破坏;试验结果显示,临界滑移位移与使用时间无明显相关性。

(3) 随着支座使用时间的增加,支座上表面与钢板间的摩擦因数会不断增大,当使用时间超过15年后,摩擦因数的变化趋于稳定。摩擦因数与使用时间之间呈现指数关系。

(4) 使用一定时间的板式橡胶支座在水平向加载过程中易发生橡胶层破坏的现象。

本文旨在研究板式橡胶支座各参数随时间的变化趋势,限于试验样本数量的限制,所得结论还需后续进一步的完善补充与深入研究。