刚果(金)年处理400kt铜精矿冶炼工程设计实践

刘 旸,熊家强

(中国瑞林工程技术股份有限公司, 江西南昌 330038)

刚果(金)卢阿拉巴铜冶炼有限公司由中国有色集团与云铜集团共同出资组建。该铜冶炼建设项目是继谦比希铜冶炼项目后,又一中资企业投资的非洲火法铜冶炼项目,更是刚果(金)第1 个火法铜冶炼项目。该项目设计年处理铜精矿达到400 kt (干基),年产粗铜118 kt、硫酸 240 kt 以及液体二氧化硫和铜钴合金。主要工艺流程采用侧吹熔炼—多喷枪顶吹吹炼—双圆盘浇铸机浇铸粗铜,同时配套1 台还原电炉处理熔炼渣提钴;制酸和脱硫系统采用一转一吸+可再生法有机胺脱硫工艺。经过2 年的建设,该项目于2019 年11 月顺利投产,并产出合格的粗铜产品。

本文拟对该项目的设计及初步运行情况进行介绍,并分析此项目的工艺技术特点,以期为海外类似大型火法铜冶炼项目的建设提供参考与借鉴。

1 原料特点

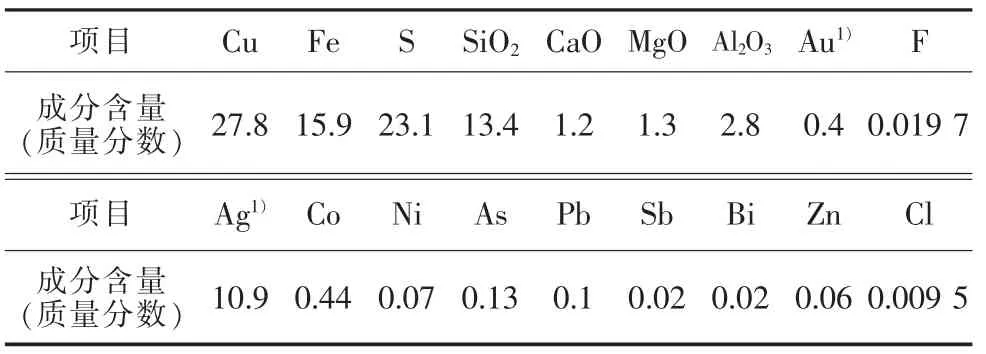

本项目所需铜精矿约57%产自Frontier 矿山,其余产自Likasi 周边矿山和Kolwezi 周边的矿山。本项目铜精矿的设计成分如表1 所示。

表1 铜精矿成分(干)%

由表1 可看出,本项目铜精矿含铜较高,高出国内冶炼厂的铜精矿品位约6%。随着刚果(金)周边地区的矿山的进一步采掘和开发,铜精矿的品位还会进一步提高。但其硫质量分数只有23.1%,低于国家现行设计规范的最低值25%[1],这就导致熔炼过程中硫的自热燃烧放出热量较低。此外,该铜精矿还有0.44%的钴,每年可从中回收约1 kt 钴金属,潜在价值在亿元以上。

2 工艺流程

铜精矿在库内按照精矿种类分别送至精矿库不同的矿格内贮存。通过抓斗起重机将物料送入配料仓。铜精矿、熔剂等分别按照设定的成分要求自动按比例配料,并通过胶带输送机将混合物料输送至熔炼炉内。

本工程熔炼主工艺采用环保条件好、 指标先进的侧吹熔炼+多喷枪顶吹吹炼工艺[2-4],产出粗铜送圆盘浇铸机系统进行粗铜浇铸,以粗铜锭作为产品外售。熔炼产生的熔炼渣进入还原电炉处理;吹炼产生的渣经缓冷破碎后,返回精矿配料系统。熔炼产生的烟气经余热回收、除尘净化后送入制酸系统生产硫酸及相关产品。为防止放铜放渣过程SO2的逸散,在放铜口、放渣口、流槽、包子房处设置通风口,收集的烟气通过环境集烟系统最终也汇入送制酸系统,最终产出硫酸和液体二氧化硫两种产品。吹炼烟气经过余热回收、除尘净化后送入制酸系统。余热锅炉捕集的烟尘送入精矿库,经过配料后返回熔炼炉。电收尘收集的烟尘外售。该工艺流程如图1 所示。

图1 工艺流程

3 侧吹熔炼系统

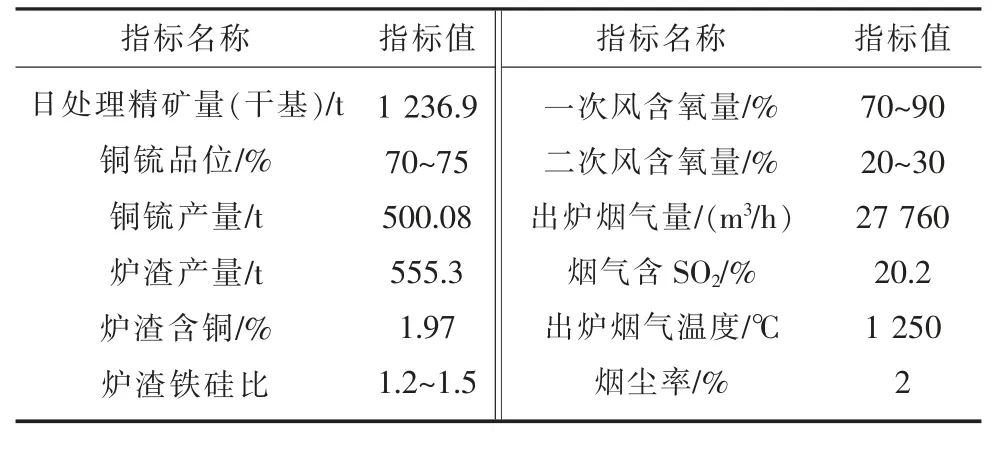

侧吹熔炼工段配置1 台侧吹熔炼炉对混合铜精矿进行双侧吹熔炼。铜精矿通过炉顶胶带送入进料口。在一次风的搅拌下,混合铜精矿在渣层完成造锍造渣反应,反应生成的熔体在炉内分离成铜锍和炉渣[5-6]。一次风直接由制氧站提供含氧浓度符合要求的富氧空气。炉体两端分别设有铜锍虹吸排放口和炉渣溢流排放口,铜锍通过溜槽连续进入吹炼炉内,熔炼渣连续排至电炉。侧吹熔炼主要工艺参数见表2 所示。

表2 侧吹熔炼工艺参数

4 电炉贫化系统

电炉工段配置1 台圆形还原电炉。熔炼渣由溜槽连续流入电炉。电炉顶设置了1 台硫化铜钴矿仓、1 台焦炭仓和1 台石灰石仓。在电炉熔炼过程中,硫化铜钴矿、焦炭、石灰石各自计量后进入汇总胶带,再经过埋刮板输送机送入炉顶各个进料点。

侧吹熔炼产出的熔炼渣进入电炉后,电极加热将渣温进一步提升,焦炭将渣中的四氧化三铁还原,硫化铜钴矿中的硫将铜、铁、钴硫化,形成金属化冰铜,即铜钴冰铜。铜钴冰铜打眼排放至铜钴冰铜包内,使用渣包车运输至缓冷场缓冷后送磁选,磁选得到铜钴合金和渣精矿,铜钴合金外售,渣精矿返回熔炼系统。电炉渣含铜0.7%,排放至渣包内,使用渣包车运输至缓冷场缓冷后堆存。电炉产生的烟气,经二次燃烧室燃烧掉剩余的CO 后,送入余热锅炉回收余热,再与熔炼、吹炼烟气合并后送入制酸系统。

本电炉贫化系统在有效降低熔炼渣含铜的同时,可以铜钴合金的形式回收金属钴,创造一定的经济效益。

5 顶吹吹炼系统

顶吹吹炼工段配置1 台多喷枪顶吹吹炼炉。进入吹炼炉的铜锍品位为75%,吹炼送入21%~28%的富氧空气,产出含铜(质量分数)为99%的粗铜。吹炼炉顶设置了1 个石灰石中间仓和1 个冷料仓,用于吹炼过程中向炉体加入熔剂和冷料。熔炼产出的铜锍通过溜槽流入吹炼炉内,进行造铜吹炼。吹炼炉通过顶吹氧枪吹炼脱杂。吹炼炉持续稳定地作业。吹炼炉产出的粗铜定期打孔排放,通过溜槽流至圆盘浇铸机,铸成每块约1 t 的粗铜锭。顶吹吹炼主要工艺参数见表3 所示。

表3 顶吹吹炼主要工艺参数

6 工艺创新与优化

本项目建设地点位于刚果(金),当地电力供应状况不稳定,经常停电(预计1 年 15~20 次,每次停电时长4~20 h);且刚果(金)方员工操作水平普遍较低。以上情况可能会导致侧吹熔炼炉和顶吹吹炼炉无法连续生产,严重时可能会导致死炉。

为避免出现频繁排空或死炉后炉内冻结的炉料难以处理等情况,增加有效的熔体加热或保温手段十分必要。项目团队充分结合侧吹熔炼炉和多喷枪顶吹吹炼炉的布置特点,分别为两台炉子增加了风/油喷枪,该喷枪可实现炉内熔体温度的迅速升温。

该项目从投产至今,熔炼和吹炼炉多次因旱季的停电而中断。此燃油喷枪的使用避免了由于长时间供风停止而导致的熔体温度低形成的熔体 (熔炼渣及吹炼渣)冻结问题,保证了生产的安全与稳定。

7 结论

刚果(金)年处理400 kt 铜精矿冶炼工程是刚果(金)第1 个火法铜冶炼项目。本项目在充分考虑刚果(金)铜精矿原料及公辅设施特点的基础上,采用了主工艺“侧吹熔炼+多喷枪顶吹吹炼+还原电炉”,实践证明该工艺可高效、环保地处理周边地区矿山产出的铜精矿。该项目的顺利投产为刚果(金)乃至非洲未来的火法铜冶炼项目建设提供了参考与借鉴。