铜及铜合金板带材的生产现状及发展趋势

袁孚胜

(中国瑞林工程技术股份有限公司,江西南昌330038)

铜加工材产品的种类繁多,应用范围十分广泛。按现有统计方式,以形状划分,国内铜加工材产品主要包括板材、带材、排材、管材、棒材、箔材、线材等七大类。我国自21 世纪以来,随着社会经济的飞速发展,带动了电子信息、电力、3C 电子、新能源汽车、建筑、家电以及太阳能发电等产业的迅速发展,促使我国铜及铜合金板带的产消量显著增长。我国已成为全球最大的铜及铜合金板带材消费国,铜及铜合金板带排材产量由2010 年的1 500 kt 增加到2020 年的3 170 kt,且连续多年产销量世界第一。目前,我国部分大型铜板带加工企业的设备装备技术、 生产工艺技术及产品综合竞争力均有大幅提升,甚至有部分产品指标世界领先。但在特殊铜合金优化、核心加工工艺技术,尤其是高端加工装备等方面与国外先进企业相比差距较大,部分高性能、高精密度铜带箔材产品仍需大量进口。这充分说明中国正由铜板带制造大国向铜板带制造强国过渡,因此对高性能、 高精密度铜带箔材的生产工艺技术及其高端加工装备的开发研制非常有意义,且具有良好的市场前景[1-2]。

1 国内外铜及铜合金板带材产消量的现状

全球铜材加工业已有几百年的历史。20 世纪60年代以前,铜及铜合金板带材加工技术及装备处于全球领先地位的均为欧美等国家。其中,德国维兰德集团公司(Wieland Group)、芬兰奥托昆普公司、欧洲KME 集团公司、美国环球金属控股公司(Global Brass and Copper Holdings,Inc.)等是全球著名的跨国铜及铜合金板带材制造企业。20 世纪80 年代,亚洲的韩国、日本等国的铜加工产业起步,并出现了在技术和产能上可与欧美企业相竞争的神户制钢、三菱材料、古河电子、丰山和三宝伸铜等铜加工企业[3]。20 世纪末期,以韩国、德国、美国、日本等国为代表的全球领先的铜板带加工企业已完成了优胜劣汰、兼并重组的整合进程,形成了全球化经营模式。

我国铜板带材加工产业从20 世纪90 年代开始得到迅速发展,涌现了一些专业化技术水平及综合实力较强、生产规模较大的企业,如中铝洛阳铜业、安徽鑫科铜业、中铝华中铜业、宁波博威合金材料股份有限公司等,使我国铜材加工产品不仅可以供应国内市场,还不断出口国外市场,成为世界铜材加工领域重要的力量。

我国铜板带材近十年来总体产消量一直位居世界第一。虽然有安徽鑫科铜业、中铝华中铜业等具备世界先进加工技术及装备的铜板带加工企业,但是我国铜板带企业生产工艺技术及装备水平整体上与欧美、日韩等先进铜板带加工企业仍然有差距,我国社会经济发展所需的高性能高精密度铜带制品依旧需要大量进口[4-5]。

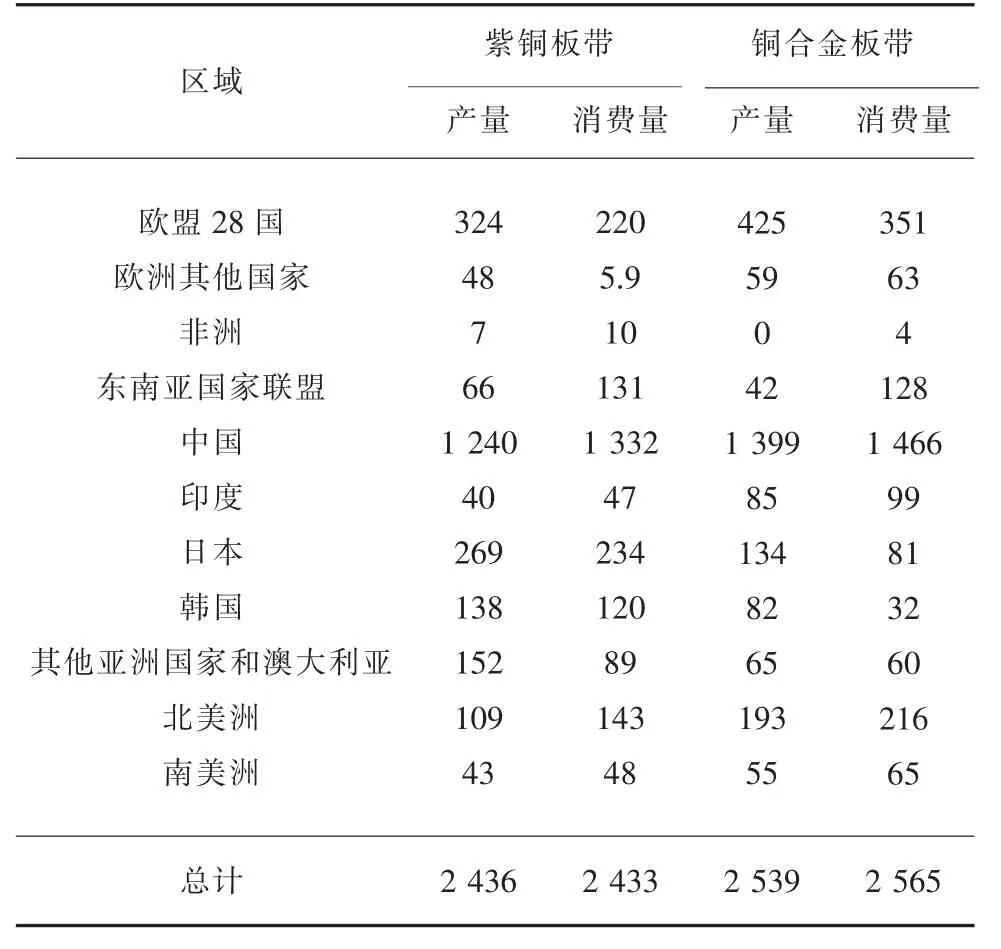

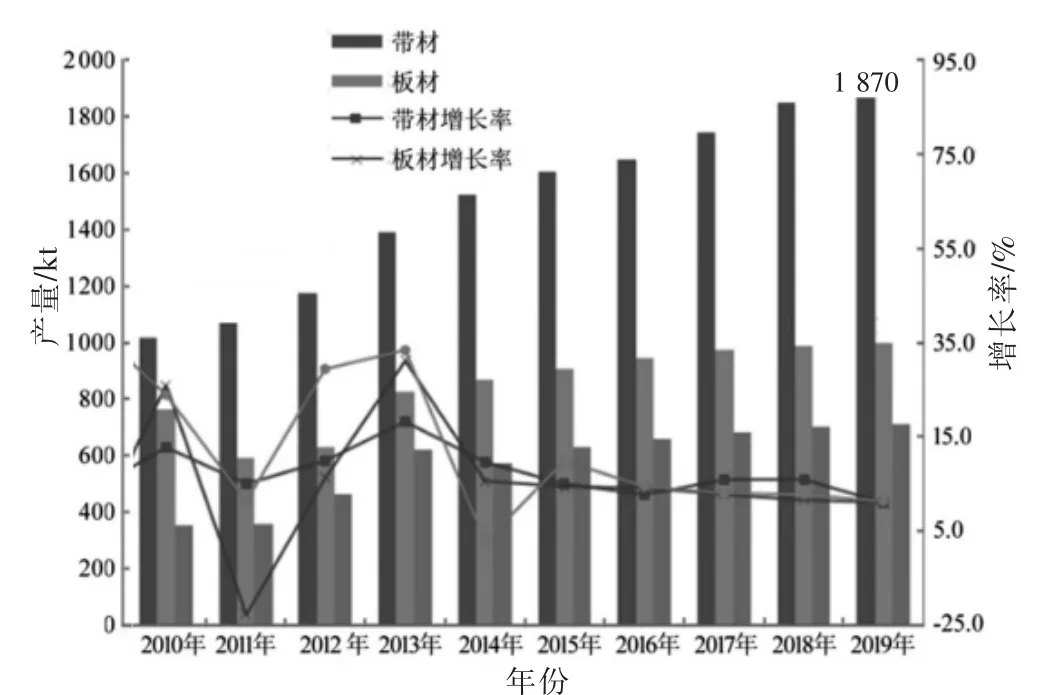

2019 年全世界各地区铜板带材产消量见表1,2010~2019 年我国铜板带材产量见图1,2019 年我国铜带材细分品种产量及进出口量详见表2。

表1 2019 年全世界各地区铜板带材产消量 kt

图1 2010—2019 年我国铜板带材产消量

表2 2019 年我国铜带材细分品种产量及进、出口量

由表1 可知,我国铜板带材产量占世界50%~60%。

由图1 可知,2019 年我国铜带材产量为1 870 kt(其中紫铜带670 kt)、铜板材产量为1 000 kt。另外,我国紫铜板带排产量为1 380 kt,铜合金板带排产量为 2 200 kt。

由表2 可知,我国各种铜带都是净进口,其中高性能高精密度铜带的进口占比最大。

2 铜及铜合金板带材产品的现状

铜及铜合金板带材按品种主要分为黄铜、紫铜、青铜、白铜及其他高铜合金板带材。近年来,随着电力、电子、通信、汽车、建筑、家电、IT 等行业的迅猛发展,为铜板带加工业生产提供了广阔的市场。其中,高精度铜及铜合金板带产品因广泛应用在5G通信电缆、电力、电子、汽车工业、计算机等领域,市场需求量日益增大。

我国企业生产的铜及铜合金板带品种主要集中在以常规紫铜带、黄铜带为主的第1 代合金。部分拥有世界顶级设备的企业如中铝华中铜业公司也主要生产第1、第2 代合金,第3、第4 代合金的开发以宁波兴业盛泰和博威合金为代表,均未形成规模效应,产品质量和日本、德国企业仍有较大的差距。

3 铜及铜合金板带材生产工艺现状

3.1 铜及铜合金板带材的生产方法

目前,铜及铜合金板带按加工变形温度分为热轧法和冷轧法,按生产方法分为块式法和带式法[6]。

1)按加工变形温度分。(1)热轧法的优点为道次加工率大、产品能耗低、无需退火、生产效率高,便于生产宽厚板。缺点为生产温度高、制品尺寸精度低、表面质量不易保证、无法制造较薄的带材、制品综合性能较差。(2)冷轧法的优点为产品尺寸精度高、表面质量好。缺点为冷轧变形抗力大、道次加工率和总加工率受限、退火次数及其他辅助生产工序多、产品制造周期长。

2)按生产方法分。(1)块式法的优点为生产设备简单、操作简单、投资少,适合小批量、多品种的小型企业。缺点为有效生产时间短、辅助工作时间长、生产效率低、产品尺寸精度及性能的一致性差、切头切尾及切边多、成品率低、生产成本高、劳动强度大。(2)带式法的优点为产品尺寸精度和性能一致性好,产品率高、生产效率高。缺点为生产设备复杂、工人的技能要求高、一次性投资大,适合于大规模专业化生产。

3.2 铜及铜合金板带材典型生产工艺

1)铸锭热轧法生产工艺。铸锭热轧法生产工艺流程为:熔炼→铸造(立式半连铸或立式连铸)→(锯切)→加热→热轧→铣面→冷轧→热处理→精整→包装入库。该工艺可以生产绝大部分铜板带产品,是目前铜板带的主流生产工艺。

2)水平连铸生产工艺。水平连铸生产工艺流程为:熔炼→水平连铸带坯→(退火)→(铣面)→冷轧→热处理→精整→包装入库。该工艺主要用于生产热轧开坯困难的铜合金(如锡磷青铜、锌白铜等),具有能耗低、生产成本低、生产流程短、设备投资及设备占地面积小的特点;但其制备的合金种类单一、结晶器损耗大,难以控制铸坯上下表面组织均匀性。

3)上引连续铸造法生产工艺。上引连续铸造法生产工艺流程为:熔炼→上引铸带坯→(铣面)→冷轧→热处理→精整→包装入库。该工艺具有流程短、能耗低、产品成品率高的特点,常用于制备无氧铜带坯。

4)立弯连续铸造生产工艺。立弯连续铸造生产工艺流程为:熔炼→立弯连续铸造→热轧→铣面→冷轧→热处理→精整→包装入库。该工艺具有生产效率高、生产工艺流程短、能耗低的特点。

5)辊轮式/双带连续铸造法生产工艺。辊轮式/双带连续铸造法生产工艺流程为:熔炼→辊轮/双带连续铸造→热轧→冷轧→热处理→精整→包装入库。该工艺具有生产工艺流程短、能耗低的特点,采用先进的保护气保护措施显著提高了易挥发元素的收得率及有效降低铸造过程中熔体吸氧。

6)连续挤压法生产工艺。连续挤压法生产工艺流程为:熔炼→上引连铸→连续挤压→冷轧→热处理→精整→包装入库。该工艺具有生产工艺流程短、成品率高、能耗低的特点,主要用于生产铜排及铜扁线,但难以制备420 mm 宽以上的铜带坯,并且只能制备几种铜合金产品。

4 铜及铜合金板带材生产的发展趋势

随着国内外对环境保护的要求越来越高,整个铜板带加工行业向绿色制造、智能制造方向发展是必然的。尤其是随着市场对产品性能要求越来越高,铜板带企业之间的竞争越来越激烈,要想提升行业整体竞争力,铜板带产品要向合金化、高强高导、高精度、薄型化的方向发展,未来铜板带企业则要向规模化、专业化、集约化的方向发展。要实现产品的更新换代和提升市场竞争力,必须要求铜及铜板带生产工艺在保证产品性能的前提下,不断向高效率、低能耗、智能化及智慧化方向发展。

随着我国社会经济的发展,对铜及铜合金板带产品消耗还会进一步增加。特别是我国是世界上制造业门类最全的国家,这就导致我国对铜板带的需求更趋向个性化,因此对铜板带的市场需求会呈现大量小批量、多规格、多品种的状况。这将促使我国铜板带生产及装备制造企业更多地去开发研究上引连铸法、连续挤压法等产能适中的短流程等各种新的生产工艺和装备,采用短流程工艺生产多规格、多种类铜板带制品是未来铜板带生产工艺的发展方向。

5 结语

1)我国铜板带产业在全球具有重要的地位,产量占世界50%~60%。铜板带行业整体属于低集中竞争型行业,预计未来几年铜板带产业的发展还将整体向上。同时,行业竞争也将进一步加剧,并出现产能过剩、加工费持续下滑、企业增量不增利等状况;进口替代有较大空间,但不同品种会存在差异。

2)随着社会经济地发展,对铜板带性能要求越来越高,其中特殊合金材料(铬锆铜、钛青铜、铍青铜、铜镍硅、复杂黄铜)、细晶粒高锡青铜带等是未来铜板带产品发展方向。

3)铜及铜板带生产工艺应在保证上述产品性能的前提下,不断向高效率、低能耗、智能化及智慧化的方向发展。另外,采用短流程工艺生产多规格、多种类铜板带制品是未来铜板带生产工艺的发展方向。