FF-33催化剂在蜡油加氢处理装置的工业应用

陈福祥

(福建联合石油化工有限公司,福建 泉州 362800)

1 装置概况

某公司2.3 Mt·a-1蜡油加氢处理装置设计采用中国石油化工股份有限公司抚顺石油化工研究院(FRIPP)开发的FFHT[1]蜡油加氢处理工艺及相应催化剂技术,装置于2009年6月建成并一次开车成功。

装置以来自两套常减压装置的减压蜡油(VGO/49.76%)、焦化装置的焦化蜡油(CGO/7.42%)和溶剂脱沥青装置脱沥青油(DAO/42.82%)为原料,原料油经过加氢脱金属、脱硫、脱氮反应,以生产低硫催化裂化装置原料为主要目的产品,同时还有少量的轻柴油、石脑油及少量酸性气产品。装置反应压力为14.04 MPa,新氢由4.5 MPa氢气管网供给,管网氢气来自重整氢气及IGCC装置产氢经PSA提纯。反应部分采用炉前混氢、热高压分离器流程,可节省换热面积、减小冷高压分离器尺寸,也可降低能耗;分馏部分采用“脱硫化氢汽提塔+分馏塔”流程,使H2S和轻组分在汽提塔塔顶分出,反应生成油从汽提塔塔底抽出,进入产品分馏塔,在分馏塔中切割出相应的产品。

2 催化剂性质及硫化

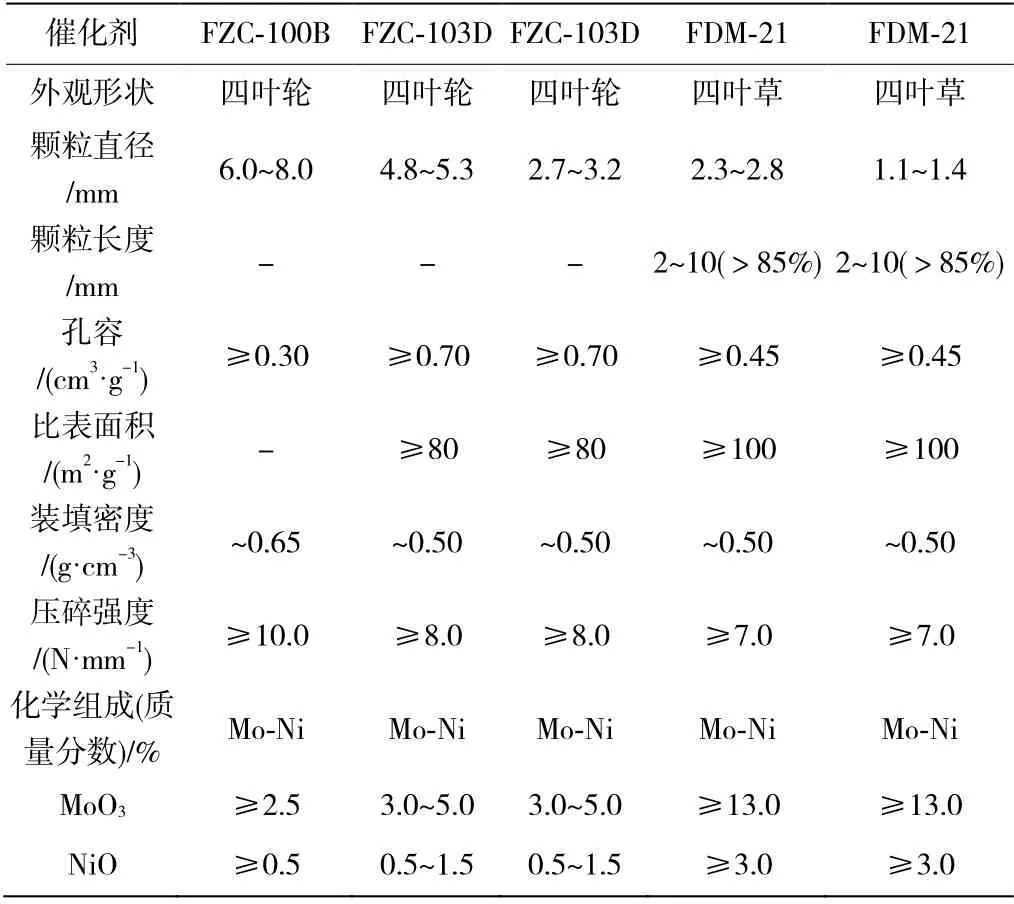

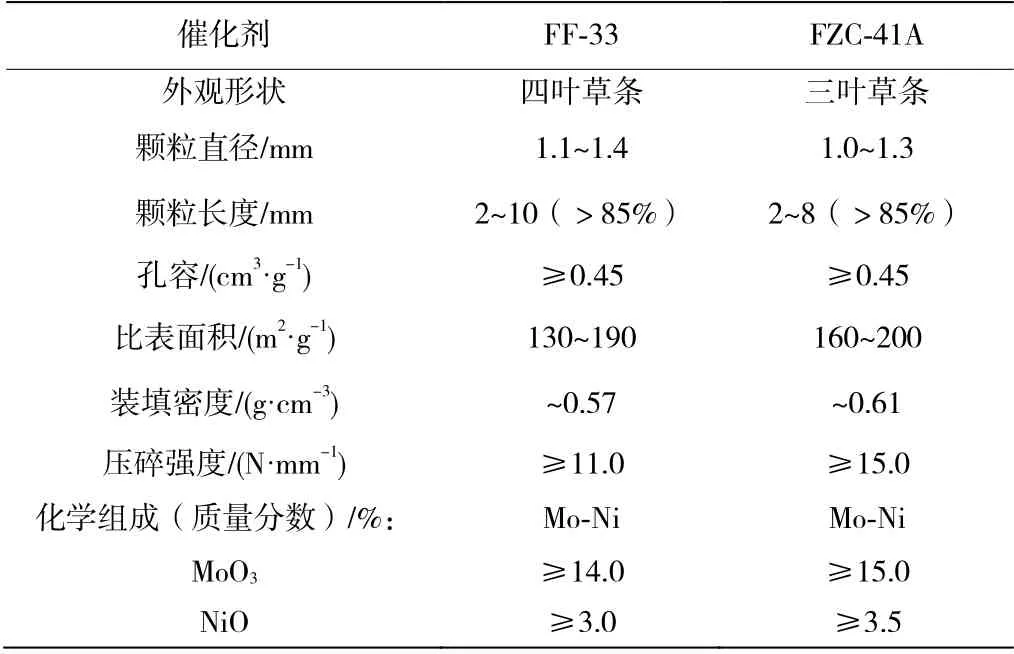

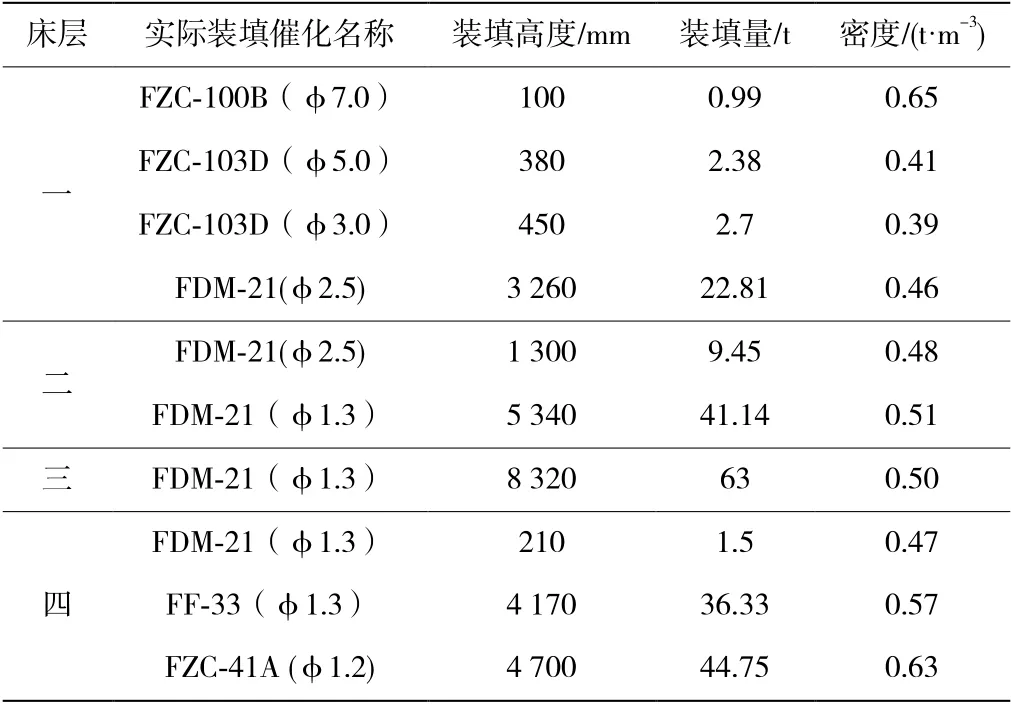

2.1 催化剂性质及装填

由于装置加工的原料油中脱沥青油比例较高,混合原料油密度大,硫、氮质量分数高,金属质量分数高,本周期除采用FRIPP开发的主催化剂FF-33外,为了减缓反应器压差上升过快、减少金属在主催化剂床层的沉积,在反应器第一、二、三床层还采用FZC系列保护剂、FDM-21[2]系列脱金属剂,催化剂在反应器内的装填自上而下级配组合。表1为装置所用保护剂的性质,表2为主催化剂的性质,表3为催化剂装填数据。

表1 保护剂性质

表2 主催化剂性质

表3 催化剂装填数据

2.2 催化剂硫化

催化剂硫化采用湿法硫化,硫化剂为二甲基二硫化物(DMDS),硫化油为直馏柴油。硫化过程共耗时30 h,理论所需硫量为25.39 t,实际催化剂上硫量为30.9 t;实际上硫量超过理论值,主要原因是硫化初期原料进料泵过滤器多次堵塞而中断进量,硫化多次中断,损耗部分DMDS。

3 催化剂标定

为考核催化剂的性能,在装置正常运行4个月后于2019年4月10日至13日期间对催化剂FF-33进行为期72 h的标定,标定期间装置负荷率100%。

3.1 标定期间物料平衡

性能测试期间物料平衡见表4。

表4 物料平衡

自2016年7月起焦化装置停工以后无焦化蜡油进料,且自2016年1月1日起,加氢处理装置持续加工催化轻柴油,间断加工重芳烃原料油;本周期催化剂设计原料是以重蜡油VGO(36.9%)、轻减压蜡油LVGO(2.2%)、脱沥青油DAO(45.7%)、催化轻柴油LCO(15.2 %)为主。

受公司整体物料平衡限制,标定期间LCO及DAO备料不足。考虑日常加工原料的性质比较苛刻,为有效地测试催化剂的性能,本次标定尽量维持DAO高比例,LCO不足则补充部分轻蜡油。

3.2 标定期间装置能耗及主要操作参数

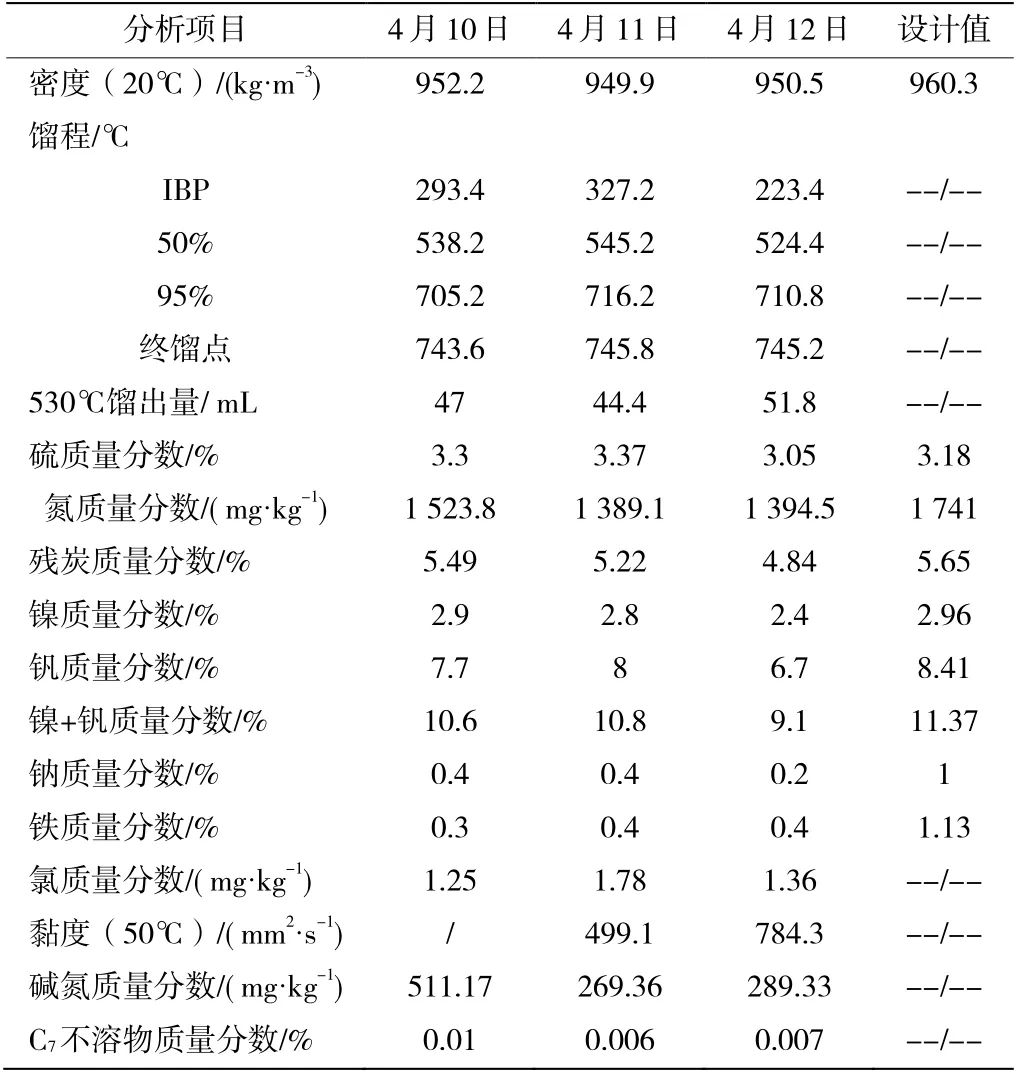

表5为混合原料油主要性质。从表5可以看出,标定初期混合原料油中的硫质量分数超过设计指标,主要原因与原料的配比有关,本次标定由于原料供给的限制,进料中催化柴油比例小,轻蜡比例较高,使得原料的硫质量分数偏高。原料油中的其他性质指标未超催化剂技术协议限值。表6为精制蜡油主要性质。

表5 混合原料油主要性质

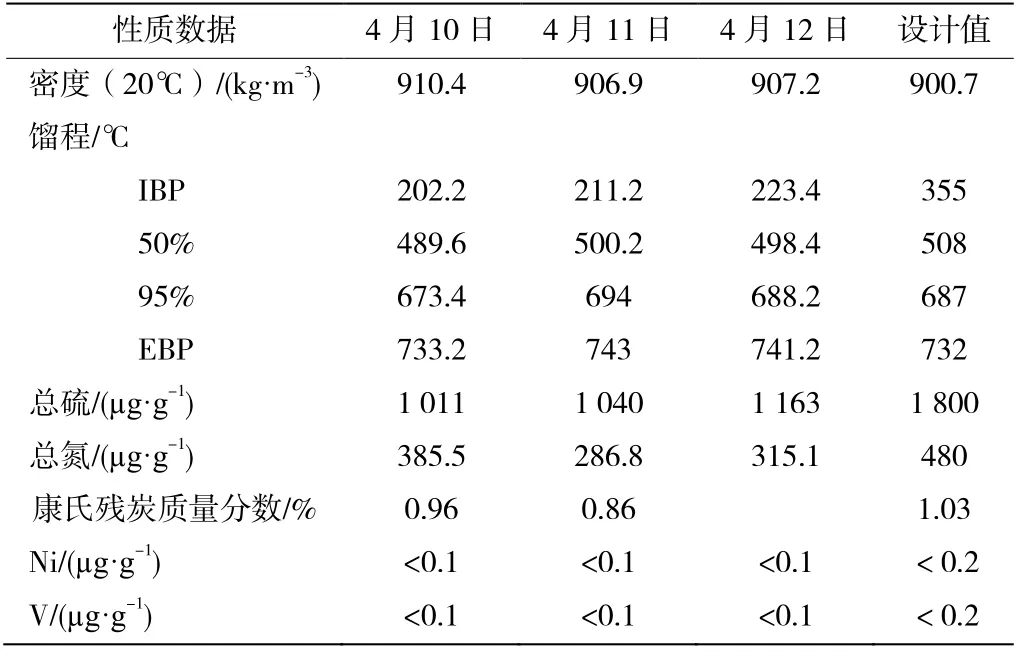

从表6可以看出,反应脱硫率约97%,脱氮率约78.5%;含柴油组分约15%,硫质量分数1 010 μg·g-1,低于设计的1 800 μg·g-1,装置液收收率为98.3%。因为进装置的原料中柴油组分占13.7%(催化柴油+蜡油中的柴油组分),扣除进料中的柴油及精制蜡油中的柴油计算,精制蜡油收率达到88.9%,装置性能保证值中蜡油收率≮88%是可以满足的。

表6 精制蜡油主要性质

3.3 标定期间装置能耗及主要操作参数

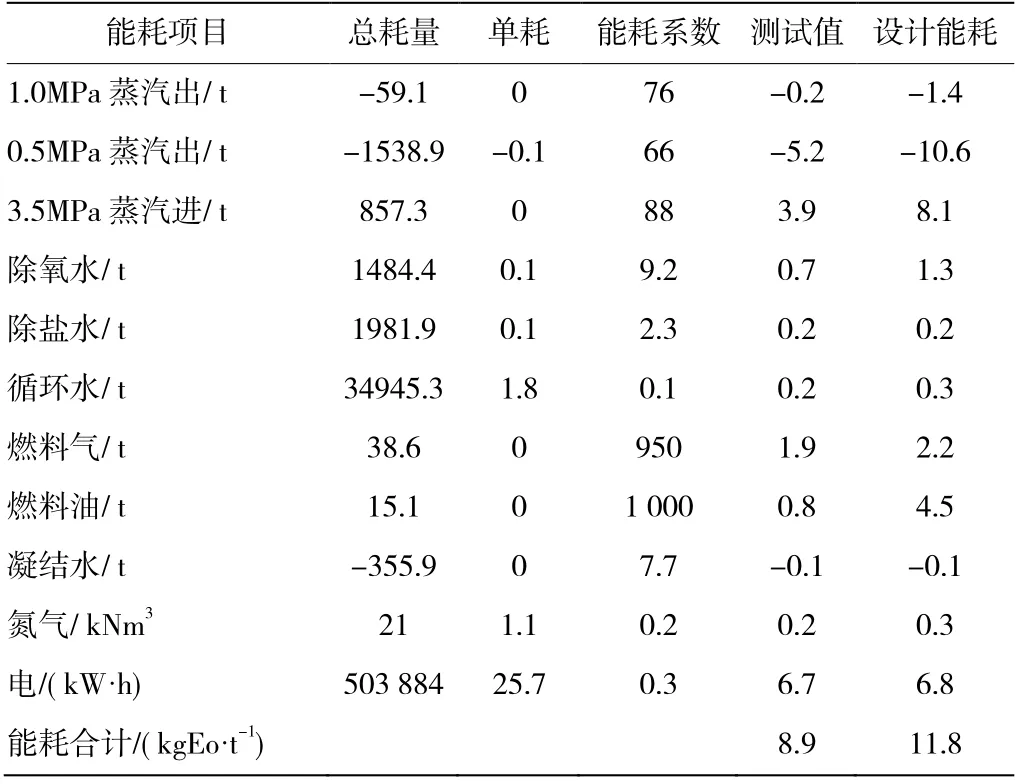

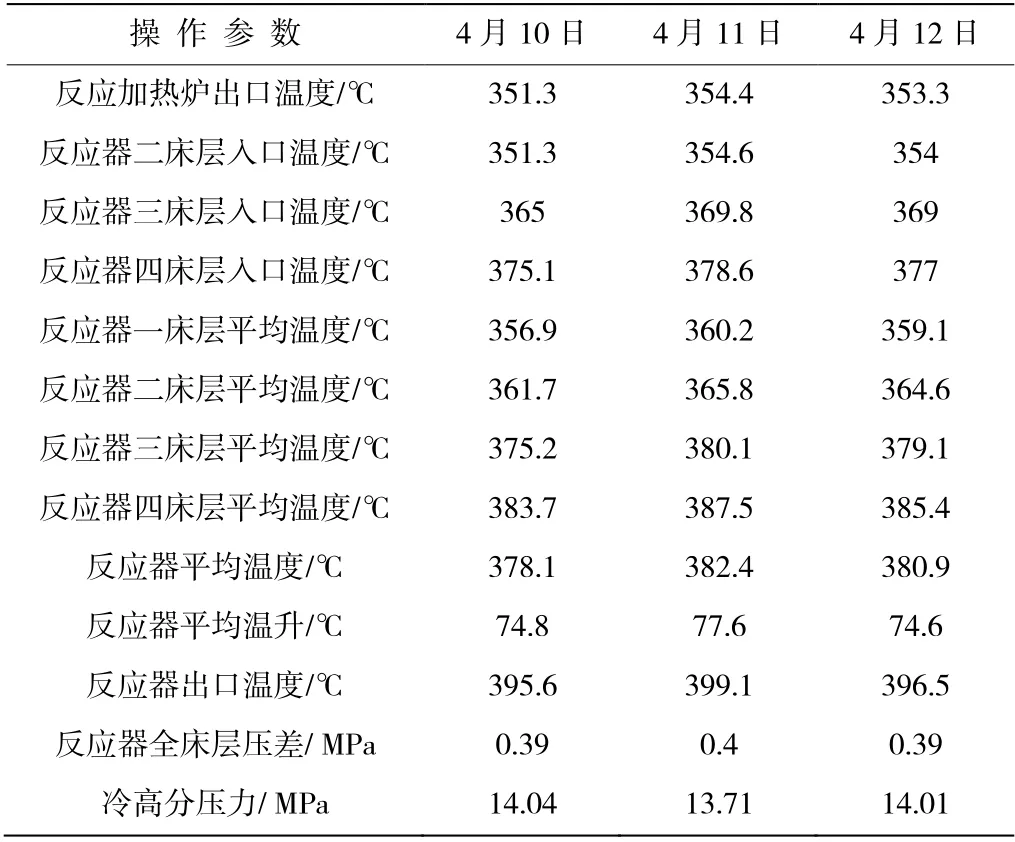

表7为标定期间装置能耗数据,表8为标定期间主要操作参数。从7表中可知,在满负荷的条件下装置能耗为8.9 kgEo·t-1,远低于设计能耗,主要在于反应加热炉负荷大幅降低,燃料消耗远小于设计值。这说明在目前的催化剂级配方式下,催化剂脱硫、脱氮、脱金属反应释放的热量得到有效的利用,装置换热流程设计合理。

表7 标定期间装置能耗

表8 标定期间主要操作参数

4 催化剂运行情况

本装置第五周期于2018年12月底一次开车成功,并生产出合格的精制蜡油。截至目前,该装置已连续稳定运行17个月。图1至图5分别列出本周期开工以来装置负荷及DAO加工量,混合原料硫、氮、金属等质量分数,催化剂平均温度,装置脱硫、脱氮效果等变化情况。

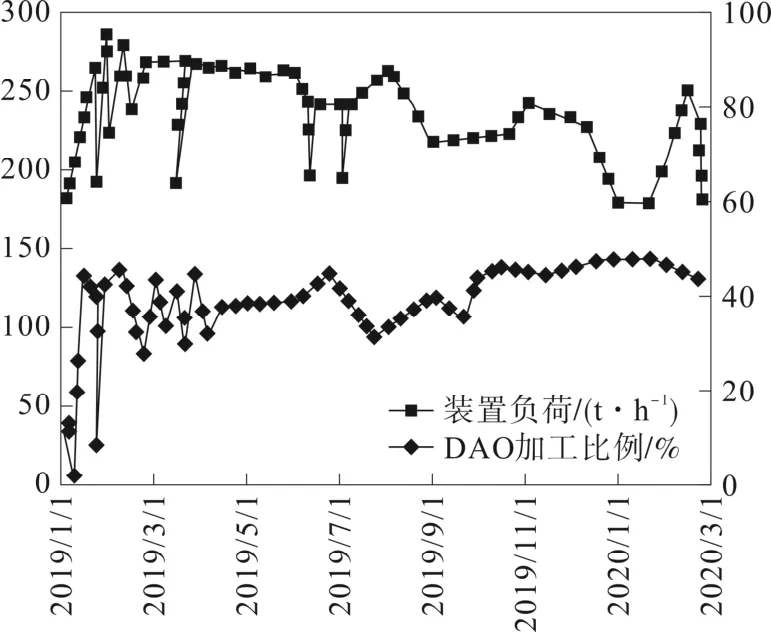

图1 装置负荷及DAO加工比例趋势图

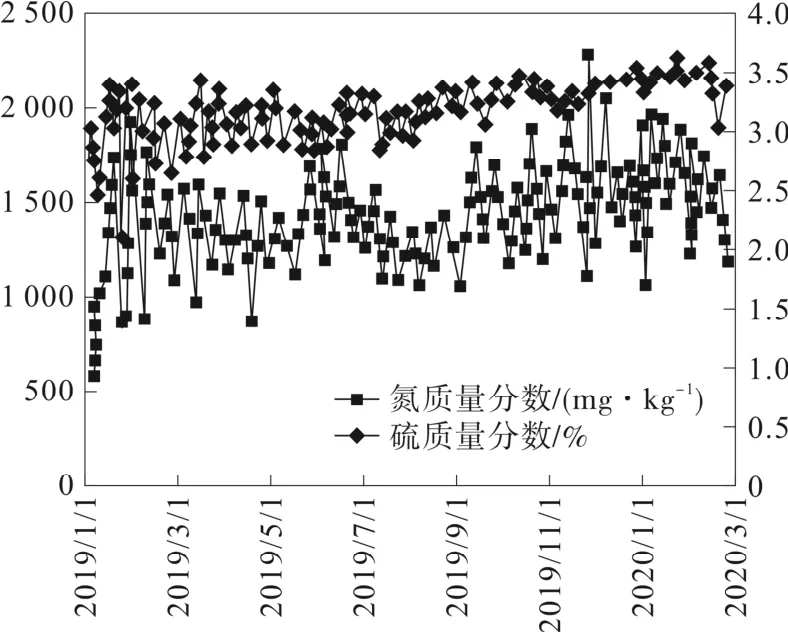

图2 装置原料中硫、氮质量分数变化趋势图

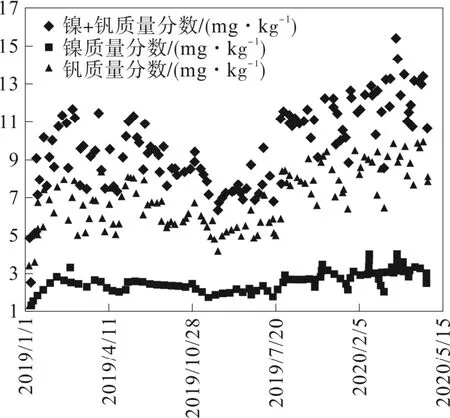

图3 装置原料金属(镍+钒)质量分数变化趋势图

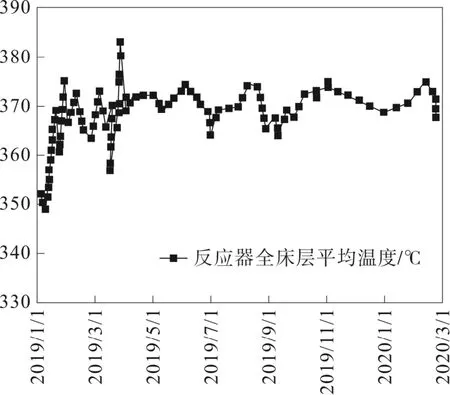

图4 装置催化剂平均反应温度变化趋势图

从图1至图5可以看出,装置开工以来平均加工负荷约240 t·h-1,DAO比例平均41.4%,进入2020年后DAO平均比例提高至46.9%,DAO的掺入比例高。混合原料平均硫质量分数3.23%,平均氮质量分数1421.7 mg·kg-1;催化平均反应温度在370 ℃左右,平均脱硫率93.4%,平均脱氮率72.4%。混合原料平均金属(Ni+V)质量分数9.53 mg·kg-1。进入2020年以后受加工原油劣质化影响,加氢处理装置的原料金属质量分数开始上升至12.02 mg·kg-1,原料性质变差。截至2020年4月,催化剂累计脱除金属总量达28.96 t,约占设计容量的1/3,本周期已运行17个月,距下次大修换剂约18个月,催化剂剩余的容金属能力完全能够满足装置运行。

图5 装置催化剂脱硫、脱氮效果变化趋势图

从以上数据分析可以看出,蜡油加氢处理装置原料油性质苛刻度高,产品质量优良。采用FRIPP开发的FFHT加工技术及催化剂体系,催化剂失活速率低,容金属能力强,脱硫、脱氮效果好,能满足装置长周期运行要求。

5 结 论

某公司2.3 Mt·a-1蜡油加氢处理装置第五周期采用FRIPP开发的FZC系列保护剂及FF-33主催化剂,经过装置初期标定及连续17个月的稳定运行表明,催化剂FF-33具有优异的加氢脱硫性能及良好的稳定性,能满足装置长周期运行要求。